Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

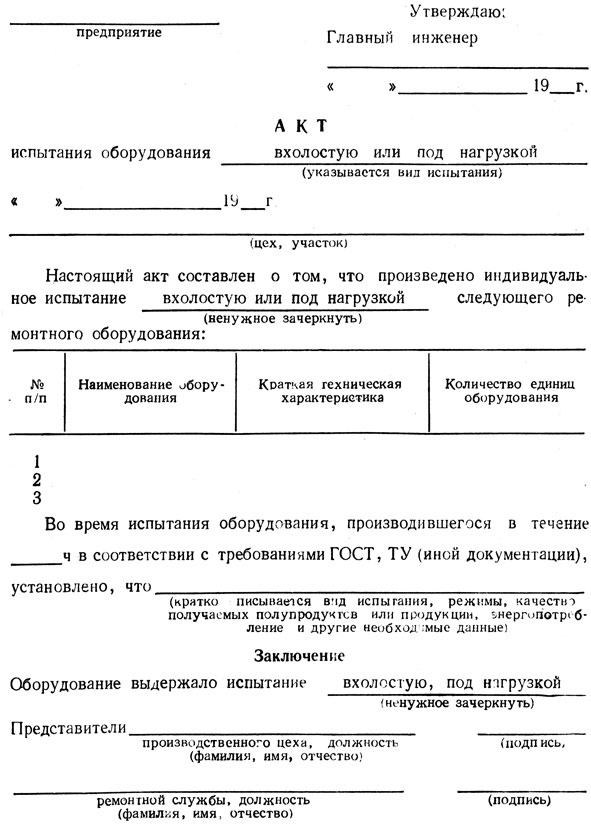

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

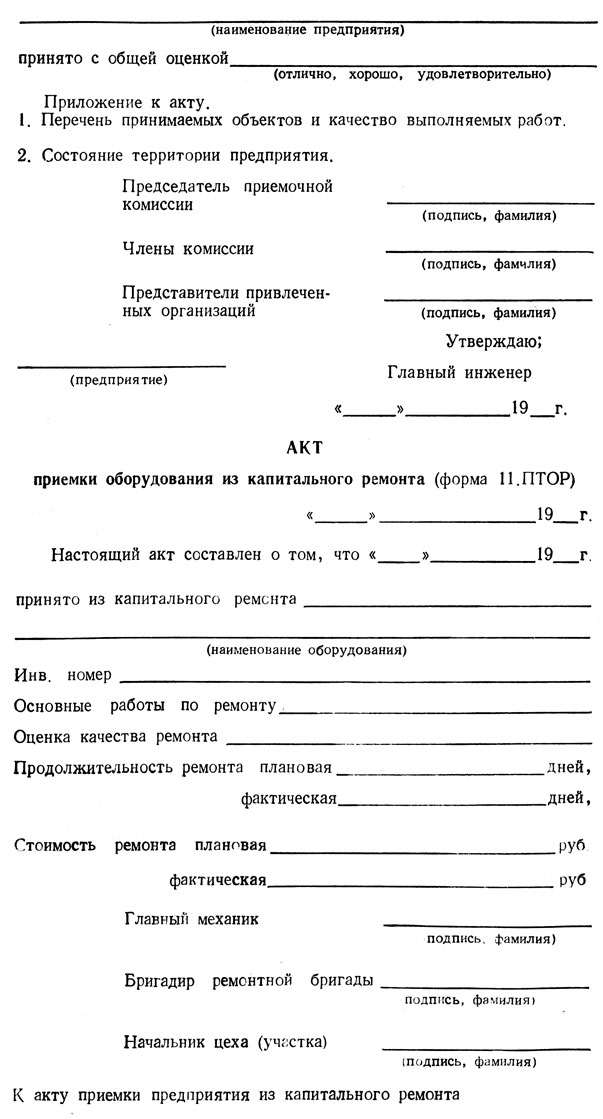

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

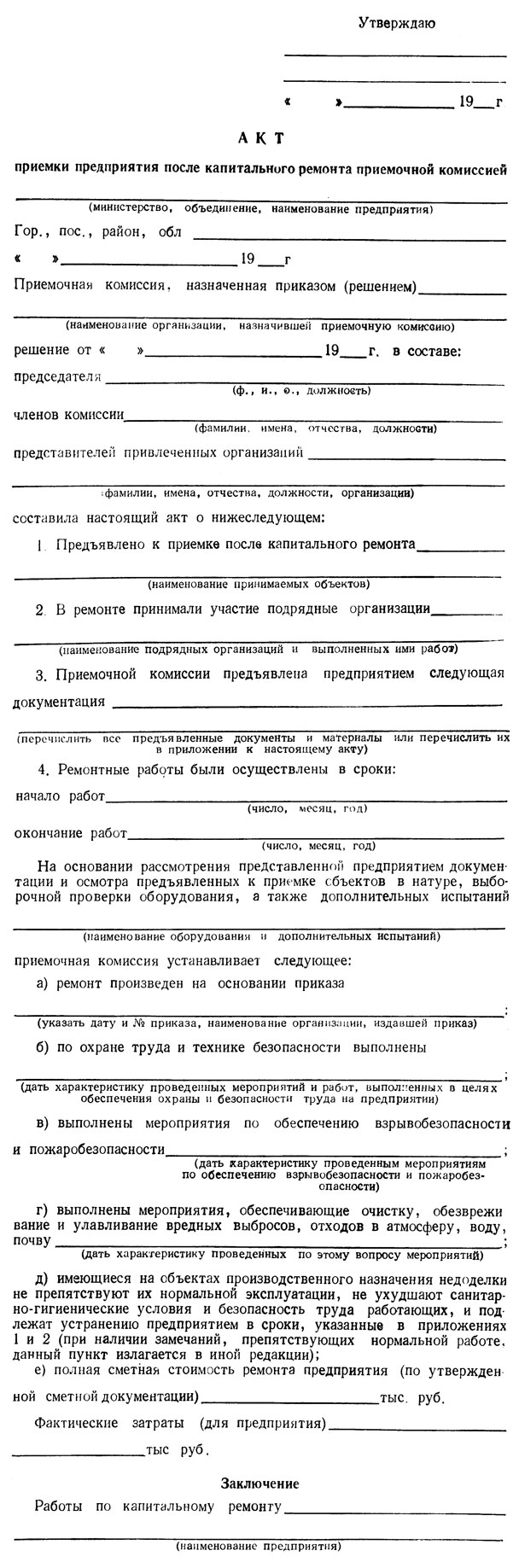

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

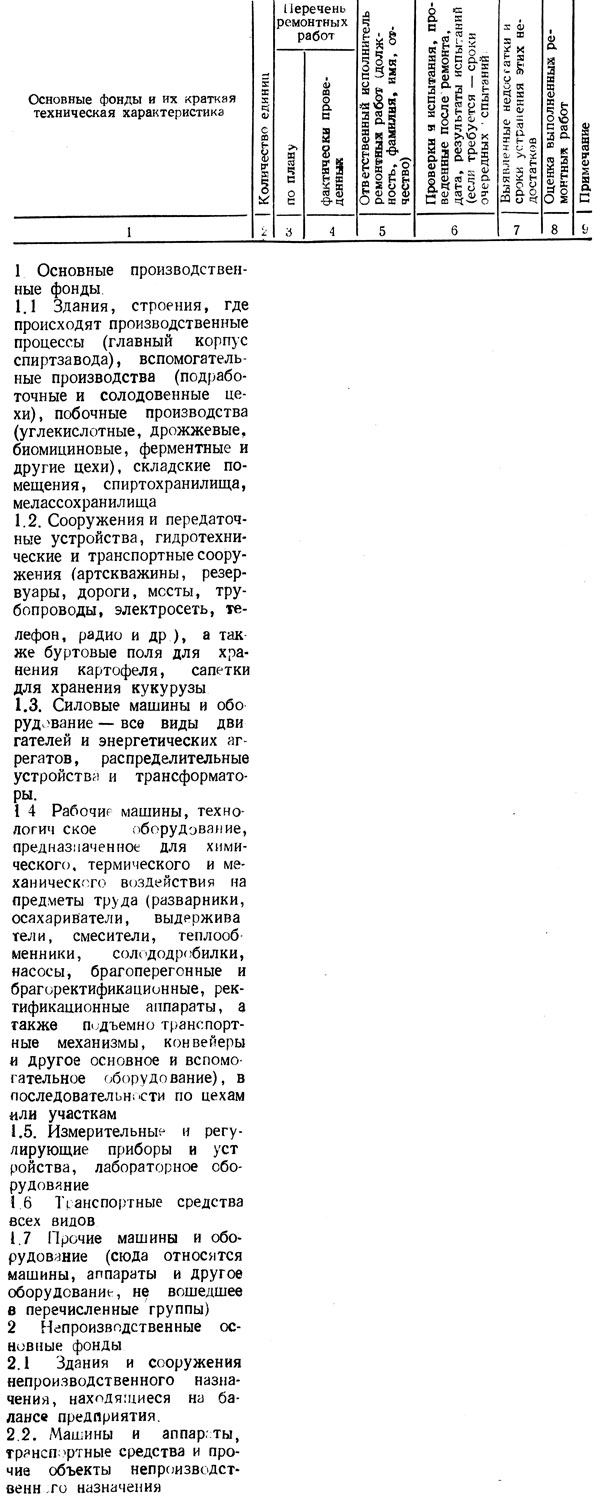

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

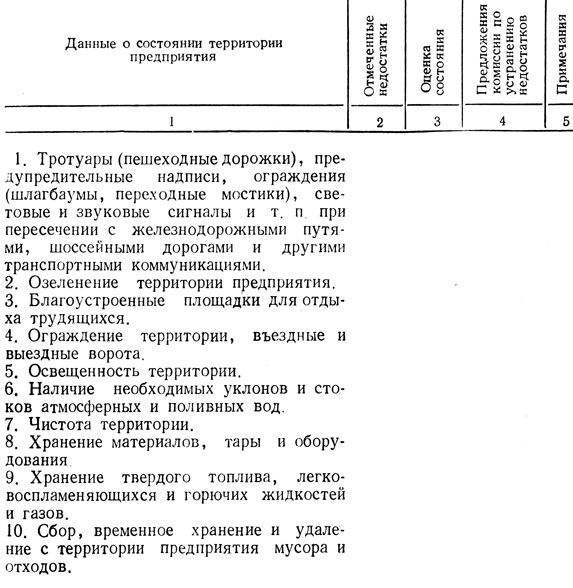

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник

Порядок приема оборудования из ремонта.

Прием оборудования из ремонта производится согласно утвержденной инструкции. И среднего и капитального ремонтов оборудования принимается в два приема: предварительно и окончательно. Предварительно оборудование принимается по окончанию ремонта во время обработки заправленной машины на ходу, при этом устанавливается годность машины и пуску в эксплуатацию. Предварительный прием основывается на внешнем осмотре выпущенной из ремонта машины. Окончательный прием машины из ремонта производится после устранения дефектов выявленных при предварительном приеме. При приеме из капитального ремонта окончательный прием и сдача машины из ремонта на ходу и при полной заправке производится по истечению десяти смен работы, а при приеме из среднего ремонта по истечению трех смен работы. Обкатку машины после ремонта должны производить квалифицированные работники, и время, затрачиваемое на это, не входит в норму времени в ремонт. Ответственность за нормальное обслуживание машины в период от предварительной приемки до окончательной несет цеховой персонал. Акт приема оформляется немедленно после окончательной приемке. При задержке оформлений приемно-сдаточного акта в установленные сроки по вине работников эксплуатации и отдела механика машина считается автоматически принятой, и акт подписывается главным механиком. Подписанный акт направляется к главному инженеру для принятия мер, из капитального ремонта машины, как правило, принимает начальник цеха от начальника РМО. При участии мастера цеха, из среднего ремонта — мастер цеха от мастера РМО. При окончательной приемке устанавливается качество ремонта машины и подписывается приемно-сдаточный акт, который дает оценку состоянию машины после ремонта. Устанавливается две оценки (хорошая и отлично), оценка «отлично» дается ремонту, произведенному в полном состоянии с техническими условиями и технологическими показателями. Оценка «хорошо» дается, если имеются небольшие отклонения от утвержденных технических условий. К техническим показателям работы оборудования и хлопчатобумажной промышленности относятся: производительность машины, качество продукции, обрывность пряжи на ткацких станках. Производительность оборудования и качество продукции при приеме машины из ремонта устанавливается согласно следующим нормам:

— производительность устанавливается согласно плановым нормам;

— качество продукции устанавливается по фактическим сведениям данным качествам вырабатываемой на предприятии продукции данного ассортимента и сорта;

— норма обрывности определяется по средним показателям данного ассортимента продукции.

В случае, если состояния машины после ремонта не соответствует установленным требованиям, машина не принимается из ремонта и ремонтная бригада, допустившая недоброкачественный ремонт обязана устранить дефекты, обнаруженные при приемке без дополнительной оплаты. Начальнику цеха запрещается принимать и пускать в эксплуатацию недоброкачественное отремонтированное оборудование, а начальнику РМО запрещается до полного устранения дефектов давать задание бригаде на ремонт других машин.

Внеплановые работы связанные с ликвидацией аварии

На каждую аварию начальник цеха составляет с мастером РМЦ акт в котором указывается по чьей вине произошла авария. Акт передается главному инженеру для принятия мер. Авария ликвидируется силами ремонтно-технического отдела и цеха по распоряжению главного механика. Наличия аварии и аварийного ремонта указывает на неудовлетворительное внедрение на предприятии системы планового предупредительного ремонта. При правильной организации технического обслуживания и текущего, а так же системе планового предупредительного ремонта возможность аварии устранена совершена.

2.1.7 Организация и пополнению парко-запасных деталей.

Номенклатура и норма запаса деталей.

Постановка работы по организации систематического положения парка запасных деталей охватывает:

— разработку норм не снижающего запаса запасных деталей номенклатуры; -организация их учета и хранения; -возобновление запаса; -изготовление рабочих чертежей. В номенклатуру запасных деталей подлежит хранению на складах предприятия, включается в порядке очередности:

— быстро изнашивающиеся детали сроком службы по расходуемые в большом количестве вследствие наличия однотипного оборудования;

— детали крупные трудоемкие в изготовлении полученные со стороны;

— все изнашивающиеся детали особо ответственного оборудования в зависимости от срока службы номенклатуры запасных деталей подлежащих хранению на складе и нормы, не снижаемые их запаса разрабатывается работниками предприятия и оформляется в виде карт установленной формы на каждый тип оборудования отдельно.

Данные карт сводятся в ведомость, имеющуюся те же графы, что и карты. При первоначальной разработке номенклатуры запасных деталей и норм их расхода запаса исходят из опыта передовых предприятий, и изучений имеющихся по предприятию документации по учету, расходу деталей.

Хранение запасных деталей.

Запасные детали хранятся в центральном и цеховом складах. В цеховом складе хранится текущий запас быстроизнашивающихся деталей для основного оборудования цеха. Центральный склад запасных деталей находится в общей схеме складского хозяйства предприятия. Цеховой склад обслуживает ремонтные бригады, а также помощников мастеров. В центральном складе хранятся детали, полученные от заводов изготовителей. Детали, изготовленные в мастерских предприятия, заготовки, полученные со стороны. На хранение на склад поступают также детали, реставрированные в ремонтно-механической мастерской. Учет наличия деталей осуществляется по оперативно-бухгалтерскому методу учета материальных ценностей. Карточки ведутся для каждого наименования деталей, карточки учета сгруппированы в картотеку по отдельным видам оборудования, что позволяет узнать количество запасных деталей находящихся на складе и принимать своевременные меры по выполнению запасов. Новые или реставрированные детали выдаются работникам РМО из цеховой кладовой в обмен на старое. Детали, которые нельзя восстановить сдают в лом по весу ежемесячно в установленном порядке. Своевременное обеспечение ремонтных бригад деталями, а мастерских материалами — важнейшие условия планомерности работы всей ремонтной службы предприятия. Целью планирования, расхода деталей является своевременная и регулярное обеспечение потребности их при среднем и капитальном ремонтов, а также при межремонтном обслуживании. Заявку на детали составляют на год с разбивкой по кварталам за четыре, пять месяцев до начала планируемого года. Заявку на детали, требующуюся для проведения капитального и среднего ремонтов составляет начальник РМЦ, исходя из следующего:

— учитывается примерное количество деталей, которое будет находиться на складе к концу года;

— принимается во внимание количество установленного однотипного оборудования;

— учитывается срок службы деталей и нормы расходов деталей;

— учитывается сколько деталей будет готовиться вновь или реставрироваться в своей механической мастерской.

Дата добавления: 2018-05-12 ; просмотров: 2962 ; Мы поможем в написании вашей работы!

Источник

Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник