ТЕХНОЛОГИЯ РЕМОНТА ОБОРУДОВАНИЯ

Общие сведения о ремонте машин

Процесс создания какой-либо продукции принято называть производством. Под технологией понимается совокупность методов создания или изменения состояния изделий, применяемых в процессе производства.

В зависимости от количества марок ремонтируемого оборудования, сборочных единиц или деталей (в дальнейшем — изделий), объема их выпуска одним предприятием различают три типа производства: единичное, серийное и массовое.

Единичное производство характеризуется малым объемом ремонта однотипных изделий на ограниченном количестве рабочих мест одного предприятия. Такой тип производства присущ мастерским мелких предприятий, а на других предприятиях он используется для ремонта изделий, находящих ограниченное применение.

При серийном производстве ремонт изделий ведется периодически повторяющимися партиями (сериями) на значительной части рабочих мест предприятия. В зависимости от количества ремонтируемых изделий различают мелко-, средне- и крупносерийное производства. Все три названных вида производства применяются и в мастерских, и на ремонтных заводах.

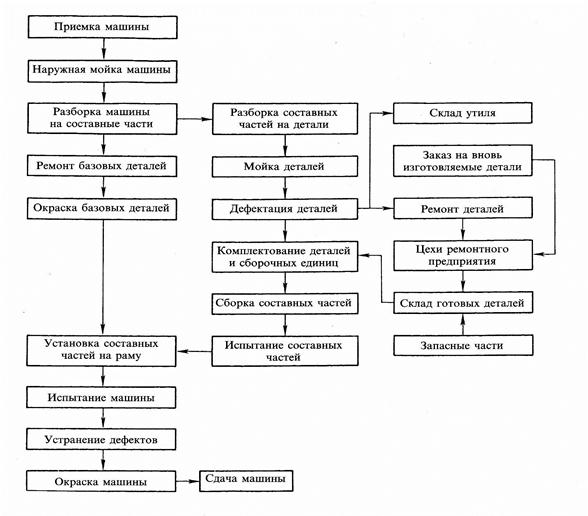

Рис. 28. Схема технологического процесса ремонта

Массовое производство характеризуется большим объемом ремонта однотипных изделий, непрерывно ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна операция. Этот тип производства находит применение на предприятиях, ремонтирующих двигатели внутреннего сгорания и другие составные части машин.

Под рабочим местом понимается зона, оснащенная необходимым оборудованием, приспособлениями и инструментом, в которой совершается трудовая деятельность ремонтного рабочего или группы рабочих, совместно выполняющих одну работу или операцию.

Совокупность всех действий людей и орудий труда, необходимых для восстановления работоспособности изделий, называется производственным процессом ремонта. Он включает в себя все виды работ на всех этапах ремонта изделий, начиная с подготовки их к ремонту и заканчивая сдачей заказчику.

Часть производственного процесса, содержащая целенаправленные действия по изменению состояния ремонтируемых изделий, составляет технологический процесс ремонта. Он относится к машине в целом, ее сборочным единицам, деталям, видам ремонта или работ, например технологический процесс капитального ремонта машины, ее разборки, сборки, восстановления отдельных деталей. На рис. показана общая схема технологического процесса ремонта машины.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется технологической операцией.

Процессы, которые применимы к нескольким изделиям или видам работ, называют общетехнологическими: очистка изделий от загрязнений, их разборка, дефектация, восстановление деталей и др.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник

Технология ремонта рабочего оборудования

Лекция №1. Организация ремонта оборудования.

Производственное оборудование является важной и неотъемлемой частью основных фондов пищевой промышленности, поэтому рациональное использование сохранение работоспособности и долговечности оборудования является одной из важнейших задач для бесперебойной работы любого завода или цеха. Для этого необходимо правильно организовать эксплуатацию данного оборудования, своевременно проводить ремонты и не допускать простоев по техническим причинам.

Постановление эксплуатац. показателей оборудование возможно при тщательном уходе за ним, систематическом осмотре и проведении всех видов ремонтных работ. Такой порядок работы принят системой планово-предупредительных ремонтов (ППР).

Система ППР — совокупность организационных и технических мероприятий по уходу, надзору, и всеми видами ремонтов, производимых в порядке профилактики по заранее разработанному плану с целью бесперебойной работы данного оборудования.

Система ППР включает в себя:

1) межремонтное профилактическое обслуживание оборудования;

2) применение при ремонте современных передовых технологий, обеспечивающих высокое качество и долговечность;

3) проведение при ремонте оборудования модернизации отремонтированных узлов и механизмов;

4) организация снабжения предприятия запасными частями, деталями и техническими материалами;

5) организация контроля качества ремонта оборудования и порядка обслуживания в процессе эксплуатации.

В систему ППР входят следующие виды работ и ремонта:

— межремонтная профилактическое обслуживание;

-текущий ремонт;

— средний;

Межремонтное профилактические обслуживание – осуществляется силами эксплуатационного персонала,

Перечень работ по профилактическому обслуживанию:

— чистка оборудования и содержание рабочего места в чистоте;

— смазка;

— наблюдение за состоянием подшипников, натяжных приводных ремней, прессов, цепей;

— проверка состояния болтовых, шпоночных и клиновых соединений;

— контроль стыковых и сальниковых уплотнений, действие тормозов и приспособлений для аварийной остановки машин;

— устранение мелких дефектов, выявляемых в процессе работы за смену.

Текущий ремонт – проводится по графику, составленному заранее для каждой машины.

Выявленные при ТР дефекты учитываются при подготовке ее к среднему и капитальному ремонту.

Основные работы по ТР:

— устранение мелких дефектов;

— замена быстро изнашиваемых деталей;

— зачистка поверхностей прущихся деталей для устранения задиров и забоин;

— регулирование зазоров, проверка подшипников и чистка смазочных устройств;

— проверка и замена изношенных лент, тросов, цепей и ремней.

ТР осуществляется на месте установки оборудования силами дежурного персонала цеха.

Планирование ремонта.

Ремонт оборудования производится в соответствии с планом ремонта, который составляется отделом главного механика на каждый планируемы год. При планировании ремонтных работ определяют:

— сроки ремонта каждой эксплуатационной единицы;

— затраты труда на выполнение ремонтных работ отдельно в человеко-часах, а также планируют потребность вспомогательных материалов.

Для определения точного срока проведения ремонтных работ необходимо знать ремонтный цикл и период, для каждого отдельного оборудования.

Ремонтный цикл — наименьший повторяющийся период эксплуатации изделия, в течении которого осуществляется в определенной последовательности установленные виды технологического обслуживания и ремонта, предусмотренные нормативными документациями.

Межремонтный период – промежуток времени между двумя очередными плановыми ремонтами.

Затраты времени на ремонт на ремонт отдельных видов оборудования устанавливают с разработчиками для отдельных отраслей промышленности, техническими нормами времени.

Финансирование ремонтных работ

Финансирование ремонтных работ производится в соответствии с положением в процессе ремонта оборудования разрабатываются индивидуальные сметы затрат на ремонт.

При расчете смет затраты группируют по следующим статьям расходов;

— основ. зарплата рабочих;

— материалы, полуфабрикаты и комплектующие изделия;

Источник