Ремонт колонных аппаратов

Основным видом износа колонных аппаратов является забивка и коррозия ее элементов. Корпуса и внутренние устройства колонных аппаратов изнашиваются в результате коррозионного, эрозионного и термического воздействия среды.

Колонные аппараты ремонтируют при планово-предупредительных ремонтах технологической установки.

Подготовка колонных аппаратов к ремонту заключается в следующем. Доводят давление в колонне до атмосферного, удаляют из аппарата рабочую среду, после чего его пропаривают водяным паром, который вытесняет оставшиеся в колонне пары и газы. После пропарки колонну промывают водой. В некоторых случаях пропарку и промывку чередуют несколько раз.

Промывка колонн водой способствует также более быстрому их остыванию. Нельзя приступать к ремонтным работам, если температура промывной воды превышает 50° С.

Пропаренную и промытую колонну отсоединяют от всех аппаратов и коммуникаций глухими заглушками, устанавливаемыми во фланцевых соединениях штуцеров. Установку каждой заглушки и последующее ее снятие регистрируют в специальном журнале.

Ремонт аппарата начинается со вскрытия, которое следует производить, строго соблюдая следующие правила. Вначале открывают верхний люк, причем перед этим в аппарат в течение некоторого времени подают водяной пар, чтобы избежать возможного подсоса воздуха, в результате которого может образоваться взрывоопасная смесь. Далее последовательно (сверху вниз) открывают остальные люки. Категорически запрещается одновременно открывать верхний и нижний люки. Нельзя также открывать сначала нижний, а затем верхний люк, так как за счет разности температур происходит сильный приток воздуха в колонну, что может привести к образованию взрывоопасной смеси.

После открывания люков колонна некоторое время проветривается в результате естественной конвекции воздуха. После окончания проветривания нужно провести анализ проб воздуха, взятых из колонны на разных высотных отметках.

К работам внутри колонны разрешается приступать только тогда, когда анализ покажет, что концентрация вредных газов и паров в ней не превышает предельно допустимых санитарных норм.

Корпус колонны и ее внутренние устройства подвергают тщательному осмотру.

Тарелки разбирают внутри колонны, выносятся через люки на обслуживающие площадки и транспортируются для чистки и ремонта.

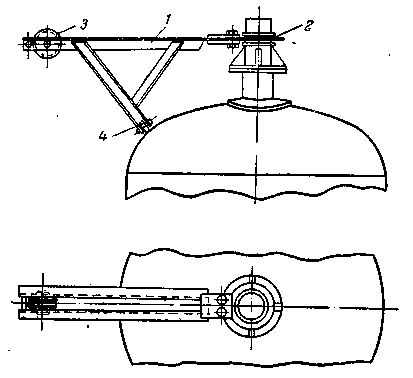

Спуск секций тарелок производится установленной в верхней части колонны поворотной кран-укосиной нужной грузоподъемности.

Рисунок – Кран-укосина на корпусе аппарата

1 – кронштейн; 2 – стойка; 3 – блок; 4 – ролик.

Ремонт тарелок связан в основном с их очисткой и заменой изношенных элементов.

При чистке тарелок пользуются лопаточками, скребками, пневматическими отбойными молотками.

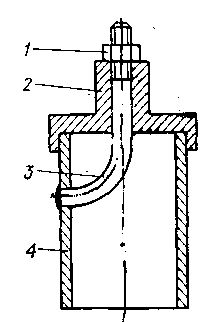

После чистки производят замену части колпачков. Детали колпачков изготавливают заново и собираются. Наиболее ответственной операцией является приварка шпильки к корпусу колпачка, так как при несоосности этих деталей правильная установка колпачка оказывается невозможной. Соосность деталей обеспечивается специальной оправкой, которая позволяет также изменять высоту шпильки путем ее частичного разгибания при затяжке гайки.

Рисунок – Приварка шпильки к корпусу колпачка

1 – гайка; 2 – оправка; 3 – шпилька; 4 – корпус колпачка

После ремонта тарелки проверяют на барботаж и монтируют в корпус.

Ремонт корпуса колонных аппаратов проводят в зависимости от выявленных дефектов. Дефекты корпуса выявляют путем визуального осмотра и ультразвуковой дефектоскопии.

Неплотные сварные швы вырубают, зачищают и заваривают соответствующим электродом.

Изношенные штуцера и люки вырезают и заменяют новыми с обязательной установкой укрепляющих колец.

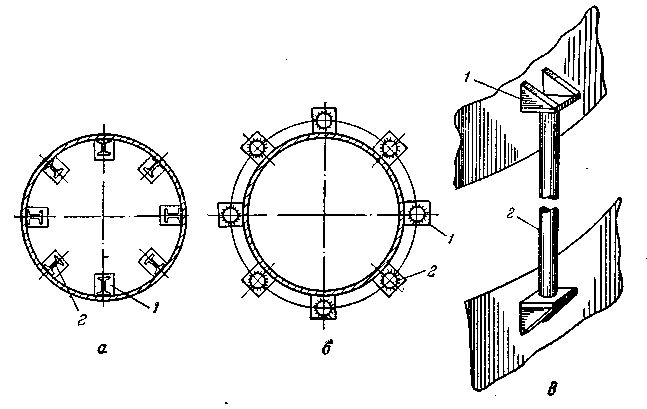

Наиболее изношенные участки корпуса колонны вырезают, а на их место ставят новый участок, заранее свальцованный по радиусу колонны. Сварку производят встык. Вырезание больших участков корпуса может привести к ослаблению сечения и нарушению устойчивости. Поэтому до вырезания дефектного участка его укрепляют стойками, устанавливаемыми внутри или снаружи. Число и сечение стоек, размеры опорных лап рассчитывают, исходя из условия равенства их сопротивлений сопротивлению вырезанного сечения. С помощью таких стоек можно заменить весь поврежденный пояс колонны несколькими частями.

Рисунок – Усиление колонны в местах вырезаемых поясов

а – внутренними стойками; б – наружными стойками; в – схема крепления стойки;

1 – лапа; 2 – стойка.

Ремонт колонны заканчивается ее испытанием. При гидравлическом испытании колонна заполняется водой при открытой воздушке, устанавливаемой на верху колонны. Появление воды в воздушке свидетельствует о заполнении колонны. После закрытия воздушки давление в колонне медленно повышается до контрольной величины. При этом давлении аппарат выдерживается 5 мин, затем давление снижается до рабочего значения, при котором осуществляется обстукивание сварных швов молотком и осмотр корпуса колонны. При проведении пневматического испытания обстукивание сварных швов не допускается.

Дата добавления: 2016-03-04 ; просмотров: 6764 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт колонной аппаратуры

Колонная аппаратура относится к основному технологическому оборудованию нефтегазопереработки и нефтехимии. К колонным аппаратам относят ректификационные колонны, абсорберы, адсорберы десорберы, скрубберы, дистилляторы, экстракторы.

Колонные аппараты, как правило, устанавливают на открытой площадке на разных отметках от земли. Эти аппараты имеют форму цилиндра постоянного или переменного сечения и их высота обычно значительно больше диаметра. Корпус аппарата опирается на опорную часть — цилиндрическую (коническую) юбку или на опорные лапы и устанавливается на железобетонных фундаментах, постаментах или на металлических этажерках.

Внутренние устройства колонной аппаратуры могут быть простыми и сложными, иметь разнообразную конструкцию (колосники, отбойники, улиты, маточники, контактные тарелки различных конструкций, опорные тарелки под насадку и т.д.), выполняются разборными из отдельных секций, ширина которых позволяет производить их монтаж и демонтаж через люки аппарата. Разборная конструкция внутренних устройств позволяет также компенсировать различие температурных расширений внутренних устройств и корпуса, избежать их возможного коробления.

Большинсто колонных аппаратов работает при высокой температуре под давлением или в вакууме и содержит огне- и взрывоопасные среды. В процессе эксплуатации колонны подвергаются коррозионному, эрозионному и термическому износу корпусов и внутренних устройств.

Скорость износа зависит от многих факторов: от физико-химических свойств среды, условий ведения процесса, конструктивного исполнения и качества металла корпуса и внутренних устройств, применения соответствующих ингибиторов коррозии.

Механический износ корпуса и внутренних устройств проявляется в виде их пластических деформаций, а также образовании трещин в металле при превышении расчетных давлений и температур.

Сернистая коррозия наблюдается в аппаратах, работающих при невысоких температурах в присутствии влажных сернистых соединений, а также при повышенных температурах (свыше 250 о С) — высокотемпературная сернистая коррозия.

Хлористо-водородной коррозии подвержены верхние пояса атмосферных колонн, где растворение хлористого водорода в каплях воды приводит к образованию слабой соляной кислоты.

Коррозия нафтеновыми кислотами характерна для нижних и средних поясов колонной аппаратуры.

Эрозионный износ корпусов колонн наиболее интенсивен в местах с высокими скоростями жидкости и паровых потоков, содержащих абразивные включения (катализатор, адсорбент, кокс). Участки корпусов, подверженные эрозии, защищают специальными устройствами (улиты, маточники, отбойные листы и т.д.), уменьшающими кинетическую энергию струй жидкости и пара.

Износ колонных аппаратов опасен не только из-за нарушения их прочности; образовавшиеся продукты коррозии могут закупорить или загрязнить трубопроводы небольшого сечения, теплообменники и конденсаторы.

Для борьбы с коррозионным, эрозионным и термическим износом для изготовления корпуса и внутренних устройств колонн используют стойкие материалы с учетом рабочих условий в аппарате ( температура, давление, агрессивность среды). Корпуса аппаратов изготавливают из сталей ВСт.3сп (температура стенки t £ 425 о С, давление Р £ 5 МПа), 20К (t £ 475 о С, давление не ограничено), 16ГС (аппараты, работающие при повышенных давлениях, t £ 475 о С), 12ХМ (t £ 560 о С, Р £ 10 МПа) и других сталей.

При наличии коррозионных сред корпуса колонн изготавливают из биметалла с защитным слоем из сталей 08Х13 (сернистая коррозия), монеля (хлористо-водородная коррозия), 12Х18Н10Т (хлористо-водородная коррозия, коррозия нафтеновыми кислотами) и других материалов.

Внутренние устройства колонной аппаратуры изготавливают из углеродистых и легированных сталей ( Вст.3сп, 08Х13, 12Х18Н10Т), монеля и др.

2.1. Подготовка колонной аппаратуры к ремонту

Подготовка аппарата к ремонту проводится в следующей последовательности: аппарат отключают от коммуникаций, для чего закрывают задвижки, затем снижают в аппарате давление до атмосферного (или устраняют вакуум), удаляют из аппарата оставшийся в нем продукт и на подводящих и отводящих трубопроводах устанавливают заглушки. Толщина заглушки определяется расчетом на внутреннее давление в системе. Заглушка должна иметь выступающие указатели-хвостовики, где указаны величина условного давления Ру и условного диаметра Dу заглушки. Установка заглушки регистрируется в ремонтном журнале.

Для слива жидкости при остановке аппарата в сливных карманах тарелок предусмотрены дренажные отверстия диаметром 8 — 10 мм.

После слива продукта для удаления остатков взрывопожароопасных и токсичных веществ аппарат пропаривают и промывают водой. В некоторых случаях пропарку и промывку повторяют несколько раз.

Для сокращения времени ремонта при пропарке и промывке аппарата снимают основную часть шпилек с люков, оставляя на каждом люке по 6-8 шпилек. По окончании пропарки и промывки люки вскрывают последовательно в направлении сверху вниз. Чтобы избежать возможного подсоса воздуха, в результате которого может образоваться взрывоопасная смесь, перед вскрытием верхнего люка в аппарат в течение некоторого времени подают водяной пар. Запрещается вскрытие верхних и нижних люков одновременно или в направлении снизу вверх, т.к. за счет разности температур происходит сильный приток воздуха в колонну и это может привести к образованию внутри аппарата взрывоопасной смеси углеводородов с воздухом.

Для охлаждения колонны и снижения содержания в ней вредных веществ аппарат за счет естественной конвекции проветривают при открытых люках в течение 4 — 6 ч. Возможность проведения ремонтных работ в колонне устанавливают исходя из результатов лабораторного анализа проб воздуха, взятого из разных по высоте колонны мест. При достижении концентрации ниже предельно допустимых значений (предельно допустимое содержание углеводородов 300 мг/м 3 , сероводорода — 10 мг/м 3 ), выдается разрешение на проведение в аппарате очистных и ремонтных работ.

Источник

Большая Энциклопедия Нефти и Газа

Ремонт — ректификационная колонна

Ремонт ректификационных колонн при планово-предупредительных и аварийных остановках осуществляется в строго определенном порядке после тщательной подготовки соответствующих аппаратов. [1]

Ори ремонте ректификационных колонн разборку тарелок следует производить сверху вниз; детали тарелок необходимо складывать вне колонны. [2]

При ремонте ректификационных колонн сначала колонну пропаривают, а затем отделяют от трубопроводов заглушками и промывают водой; после этого открывают все люки, начиная сверху, и разбирают тарелки; далее тарелки, сливные стаканы и низ колонны очищают от кокса и грязи; затем проводят ревизию внутренней части колонны: толщину ее стенки, а также штуцеров; сменяют негодные штуцера и изношенные места корпуса колонны. [3]

При ремонте ректификационных колонн разборку тарелок следует производить сверху вниз; детали тарелок необходимо складывать вне колонны. [4]

При ремонте ректификационных колонн разборку тарелок следует производить сверху вниз; детали тарелок необходимо складывать вне колонны. [5]

При ремонте ректификационных колонн разборку тарелок следует производить сверху вниз, детали тарелок необходимо складывать вне колонны. [6]

На сетевой модели технологии ремонта ректификационной колонны прослеживаются четыре параллельные линии работ. Зависимость 10 — 12 является фиктивной работой, поэтому она обозначена штриховой линией. Следовательно, событие 10 введено как дополнительное. Для нахождения критического пути определяется продолжительность работы го всем возможным путям. [8]

На сетевой модели технологии ремонта ректификационной колонны прослеживаются четыре параллельных линии работ. [10]

На сетевой модели технологии ремонта ректификационной колонны прослеживаются четыре параллельные линии работ. Зависимость 10 — 12 является фиктивной работой, поэтому она обозначена штриховой линией. Следовательно, событие 10 введено как дополнительное. Для нахожде-ьия критического пути определяется продолжительность работы i. [12]

На рис. 1.2 представлен сетевой график технологии ремонта ректификационной колонны . [14]

На рис. 3.3 представлен сетевой график технологии ремонта ректификационной колонны . [15]

Источник

Подготовка колонной аппаратуры к ремонту

Подготовка аппарата к ремонту состоит из следующих этапов:

1) Отключить аппарат от действующей системы (т.е. закрыть вентили, краны на трубопроводах, штуцерах приборов КИП и автоматики) и от источников питания электросетей (повесить табличку на выключатель «Не включать, работают люди»);

2) сбросить давление в аппарате до атмосферного. Освободить аппарат от продуктов (газ – на факел, жидкую фазу – в аварийную емкость или в канализацию), открыть арматуру на «воздушки». Для слива жидкости при остановке аппарата в сливных карманах тарелок предусмотрены дренажные отверстия диаметром 8-10 мм.

3) После слива продукта для удаления остатков взрывопожароопасных и токсичных веществ аппарат пропаривают и промывают водой. В некоторых случаях пропарку и промывку повторяют несколько раз;

4) промыть аппарат конденсатом водяного пара, горячей или холодной водой с последующей продувкой азотом или воздухом;

5) установить заглушки на подводящих и отводящих трубопроводах с фиксацией в специальном журнале. Толщина заглушки определяется расчетом на внутреннее давление в системе. Заглушка должна иметь выступающие указатели-хвостовики, где указаны величина условного давления Ру и условного диаметра Dу заглушки;

6) производится вскрытие аппарата. Вскрытие вертикальных аппаратов (ректификационных колонн, абсорберов, десорберов и др. , содержащих углеводороды, следует производить, строго соблюдая следующие правила. Вначале открывают верхний люк, причем перед этим в аппарат в течение некоторого времени следует подавать водяной пар, чтобы избежать возможного подсоса воздуха в аппарат, в результате которого может образоваться взрывоопасная смесь. Далее последовательно в направлении сверху в низ открывают остальные люки. Нельзя также открывать сначала нижний люк, а затем верхний люк, так как за счет разности температур происходит сильный приток воздуха в колонну, что также может привести к образованию взрывоопасной смеси при недостаточной пропарки колонны.

Для охлаждения колонны и снижения содержания в ней вредных веществ после вскрытия люков колонна некоторое время (обычно в течение 4 – 6 часов) проветривается при открытых люках за счет естественной конвекции воздуха.

7) Возможность проведения ремонтных работ в колонне устанавливают исходя из результатов лабораторного анализа проб воздуха, взятого из разных по высоте колонны мест. При достижении концентрации ниже предельно допустимых значений (предельно допустимое содержание углеводородов 300 мг/м 3 , сероводорода — 10 мг/м 3 , содержание кислорода не менее 18%)), выдается разрешение на проведение в аппарате очистных и ремонтных работ.

Если ремонтные работы связаны со сварочными работами, оформляется огневое разрешение за подписью гл. инженера и представителей газоспасательной службы и пожарной охраны.

После слива продукта для удаления остатков взрывопожароопасных и токсичных веществ аппарат пропаривают и промывают водой. В некоторых случаях пропарку и промывку повторяют несколько раз.

Для сокращения времени ремонта при пропарке и промывке аппарата снимают основную часть шпилек с люков, оставляя на каждом люке по 6-8 шпилек.

Технология ремонта

В процессе эксплуатации внутренняя поверхность корпуса аппарата и внутренние устройства загрязняются отложениями смол, кокса, продуктов коррозии. В результате коррозионно-эрозионного износа снижается толщина стенок корпуса, и повреждаются внутренние устройства.

Корпус колонны, а также внутренние устройства подвергают тщательному осмотру. При необходимости для осмотра всей поверхности корпуса, осуществления чистки и ремонта, разбирают внутренние устройства или их часть. Так как крепежные элементы тарелок (гайки, клинья) доступны только сверху, тарелки разбирают в последовательности сверху вниз. Демонтированные секции тарелок через люки извлекают наружу и с помощью крана-укосины, который крепиться к верху аппарата, опускают на землю.

Выявление дефектов корпуса осуществляется путем визуального осмотра для определения общего состояния корпуса и участков, подверженных наибольшему износу, измерение остаточной толщины корпуса с помощью ультразвуковых дефектоскопов, путем микрометрирования и контрольного просверливания отверстий, проверки на плотность сварных швов и разъемных соединений и т.д.

Для безопасного и эффективного осмотра, чистки и ремонта высоких пустотелых колонных аппаратов пользуются специальной подвесной платформой, элементы которой вводят через люк, собирают внутри аппарата и соединяют тросом с лебедкой. Платформа поднимается с помощью троса, что позволяет производить осмотр и чистку внутренней поверхности аппарата, осмотр сварных швов, ремонт внутренней поверхности.

Очистку внутренней поверхности корпуса аппарата и внутренних устройств от отложений выполняют механическим, гидромеханическим (водоструйная, пескоструйная чистка) или физико-химическими способами. Выбор способа чистки определяется природой отложений.

Механическую чистку выполняют вручную или с механическим приводом (пневматические молотки, турбинки) лопатками, скребками или щетками из цветных металлов.

При физико-химическом способе чистки на отложения воздействуют органическими углеводородными растворителями, ингибированными кислотами (соляной, сульфаминовой, лимонной, муравьиной или смесью этих кислот), щелочью, водой. При чистке деталей тарелок их погружают в ванну с растворителем или реагентом.

При комплексной очистке аппаратуры от отложений ее последовательно промывают легкими углеводородами, кислотой, водой, щелочью и снова водой, после чего производят пассивирование для предотвращения коррозии металла.

По завершении очистных работ проводят дефектацию корпуса и внутренних устройств аппарата, при необходимости осуществляют ремонт корпуса и днищ, замену дефектных деталей внутренних устройств.

Ремонт корпуса и днищ колонны заключается в устранении трещин, вмятин, свищей или коррозионно-эрозионного износа. В зависимости от вида повреждений выбирают тот или иной способ ремонта.

Заварка трещин.Осмотрев трещину, устанавливают ее размеры. На концах трещины просверливают отверстия для предотвращения ее распространения в длину. Поверхность колонны в зоне трещины тщательно зачищают с внутренней и наружной сторон. После засверловки трещину разделывают под сварку с помощью пневмомолота и зубила или специального газового резака. Несквозные трещины глубиной до 0,4 толщины листа разделывают вырубкой металла на максимальную глубину под углом 50 — 60 о . Сквозные и несквозные трещины глубиной более 0,4 толщины листа разделывают на полную толщину стенки (при толщине листа более 15 мм — под двустороннюю сварку).

Установка заплат.Сквозные трещины при значительном расхождении кромок, а также участки значительного износа, образовавшиеся в результате коррозии и эрозии, вырезают и на их место устанавливают заплаты. Размеры заплаты не должна превышать 1/3 площади листа и должны быть на 100-150 мм больше размеров поврежденного участка. Вальцовку заплат производят с радиусом кривизны на 10% меньше необходимого, т. к. при сварке заплата распрямляется. Углы заплаты должны быть скруглены с радиусом закругления не менее 50 мм. Приварку заплат выполняют встык.

Замена изношенных обечаек корпуса.При недопустимом местном или общем износе стенок корпуса аппарата заменяют его отдельные части или корпус в целом. При замене верхних изношенных поясов корпуса верхнюю часть аппарата отрезают, демонтируют и заменяют новой. Замена средних поясов корпуса значительно сложней: сначала отрезают и демонтируют верхнюю неповрежденную часть корпуса, затем — среднюю поврежденную часть, после чего поднимают заранее подготовленную новую часть корпуса и стыкуют ее с нижней неповрежденной частью. После этого устанавливают на место верхнюю, ранее демонтированную часть корпуса. Учитывая высокую сложность и трудоемкость подобных замен, часто более целесообразно проводить замену всего корпуса аппарата.

При замене обечаек корпуса и днищ аппарата руководствуются следующими требованиями:

1) все швы должны быть только стыковыми; 2) кромки свариваемых листов необходимо зачищать до чистого металла на ширину не менее 10 мм; 3) продольные швы стыкуемых обечаек, а также меридиональные швы днищ должны быть смещены один по отношению к другому на величину трехкратной толщины более толстого листа, но не менее чем на 100 мм между осями швов; 4) если разница в толщине стыкуемых листов превышает 5 мм или более 30% толщины тонкого листа, то необходимо предусмотреть плавное утонение толстого листа под углом не более 15 о ; 5) ширина листов обечайки между продольными швами должна быть не менее 800 мм, а ширина замыкающей вставки — не менее 400 мм; обечайки диаметром до 500 мм выполняют с одним продольным швом; 6) совместный увод кромок (угловатость) в швах должен быть не более 10% толщины листа плюс 3 мм, но не более 5 мм; 7) смещение кромок не должно превышать в продольных швах 10% толщины тонкого листа, но не более 3 мм; в кольцевых швах при толщине листов до 20 мм — 10% плюс 1 мм, а при толщине более 20 мм — 15%, но не более 5 мм; в соединениях из биметалла — 10%, но не более 3 мм со стороны основного слоя и не более 50% толщины защитного слоя.

После сварки аппараты и их элементы подвергают термообработке в случаях, если:

1) толщина стенки корпуса S > 36 мм; 2) корпус изготовлен из хромистой, хромованадиевольфрамовой или хромомолибденовой стали или из биметалла с защитным слоем из этих сталей; 3) среда в аппарате вызывает коррозионное растрескивание металла (раствор едкого натра, едкого кали и др.); 4) днище или иные штампованные элементы из стали 09Г2С или 10Г2С1 работают при температурах от — 40 до — 70 о С; 5) корпуса, изготовленные из хромоникелевых аустенитных сталей (12Х18Н10Т и др.) и работающие при температурах выше 350 о С в средах, вызывающих межкристаллитную коррозию, необходимо подвергать стабилизирующему отжигу.

После завершения очистных работ определяют толщину стенок деталей тарелок с помощью обычного мерительного инструмента. Дефектные детали и узлы подлежат замене.

Разборные детали тарелок, вносимые внутрь колонны через люк, собирают в направлении снизу вверх; такой порядок обеспечивает большой простор работающим внутри колонны рабочим. Перед сборкой детали тарелок проверяют на соответствие их размеров проекту и техническим условиям, при необходимости правят, прогоняют резьбу болтов и шпилек, заготавливают прокладки.

Для каждого типа тарелок предусмотрены определенные допуски на прогиб секций, размеры и положение контактных элементов, а также расстояние между ними.

При сборке тарелок необходимо выдерживать требуемые допуски на горизонтальность, т. к. отклонения от горизонтальности полотен приводит к неравномерному барботажу пара по площади тарелки и снижает эффективность ее работы. Допускаемые отклонения от горизонтальности полотна для большинства тарелок составляют: Dh £ 0,001Dв, но не более 5 мм, где Dв — внутренний диаметр аппарата. Допуск на расстояние между тарелками составляет ± 3 мм.

Горизонтальность полотен тарелок контролируется с помощью уровней (гидроуровней) и достигается изменением толщины прокладок между секциями полотна и опорными элементами тарелки(опорное кольцо, балки). В отдельных случаях тарелки проверяют на барботаж визуально. В нижнюю часть аппарата подается воздух, и колонна или ее секция заливается жидкостью. Равномерность барботажа по всей плоскости тарелки свидетельствует о горизонтальном ее положении и качественной сборке.

Дефектные люки и штуцера удаляют с помощью газовой резки. Материал для изготовления нового люка, штуцера и укрепляющего кольца должен соответствовать проекту. Сначала приваривают штуцер или люк, а затем укрепляющее кольцо. В новом кольце необходимо просверлить сигнальное отверстие и нарезать резьбу М10. Размеры укрепляющего кольца тщательно подгоняют, при этом желательно, чтобы диаметр его был больше диаметра старого, и сварка проводилась на новом месте.

В завершение ремонтных работ люки аппарата закрывают, проводят испытание на прочность и плотность. При гидравлическом испытании колонна заполняется водой при открытой воздушке, устанавливаемой в верхней части колонны. Появление воды в воздушке свидетельствует о заполнении колонны. После закрытия воздушки давление в колонне медленно повышается до контрольной величины. При этом давлении аппарат выдерживается определенное время в зависимости от толщины стенки аппарата, затем давление снижается до рабочего значения, при котором осуществляется осмотр корпуса колонны. При положительных результатах испытания восстанавливают теплоизоляцию аппарата.

Источник