Технология дефектации и ремонта рулевого устройства судна

Обшивка. Характерными дефектами являются: износ листов и сварных швов в результате коррозии и эрозии, трещины по сварным швам и целому металлу, вмятины, гофры.

При осмотре пера руля особое внимание следует обращать на места концентрации напряжений (пробочные швы, переходы сечений, углы вырезов съемных участков и т. п.), где возможно образование трещин. Интенсивному эрозионному разрушению подвержены стыковые швы обшивки пера руля. расположенные непосредственно в районе действия гребного винта.

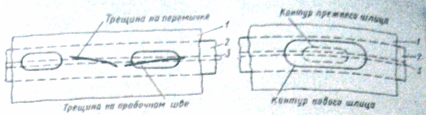

Рис. 1 Схема расположения трещин:

1- лист обшивки; 2- полоса; 3- ребро

В соответствий с требованиями Регистра общий износ листов обшивки пера руля не должен превышать 25% строительной толщины. Если износ превышает это значение, то листы (участки листов) заменяют. Кроме того, подлежат замене участки обшивки в местах глубоких вмятин, бухтин и других деформаций.

Трещины на пробочных швах (рис 1) удаляют путем их вырубке, расширения, а в необходимых случаях и удлинения прорези и последующей заварки. При расположении, трещин на перемычках, пробочных швах я обшивке, как правило, следует заменять участки обшивки. Единичные трещины на перемычке в виде исключения допускается разделывать до пояска и заваривать.

На ряде судов вследствие конструктивных недостатков в процессе эксплуатации возникают трещины в обшивке пера руля в районе петель, Причинами возникновения таких трещин являются недостаточная толщина обшивки и концентрация напряжений в местах резкого перехода сечений пера руля. При ремонте производят подкрепление конструкции путем установки в вварного утолщенного листа.

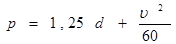

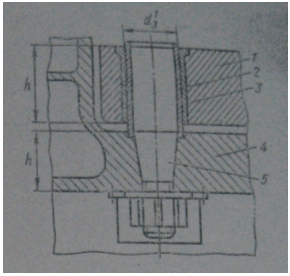

Основные операции технологического процесса установки такого листа обшивки можно проследить на примере, приведенном на рис. 2:

— перо руля в сборе с баллером выставить вертикально, установить струны для центровки осей шеек баллера и штырей, зафиксировать положение осей петель пера руля относительно струн;

— разметить линии реза заменяемого участка (на рисунке заштрихованная часть);

— вырезать газовой резкой дефектный участок обшивки по разметке: кромки листов по контуру выреза при наличии загибов, бухтин и т.п. выправить с нагревом;

— разделать кромки под сварку и зачистить;

по шаблонам (изготовленным по месту) заготовить лист с припуском не более 50 мм;

— вырезать газовой резкой прорези пробочного Шва, разделать кромки заготовленного листа под сварку;

— установить лист на место, подогнать по кромкам выреза, закрепить на гребенках, заварить стыковые и пазовые швы;

— заварить пробочные швы;

— заполнить прорези пробочных швов эпоксидной шпатлевкой заподлицо с поверхностью обшивки

После выполнения правки либо при наплавке отдельных участков листов обшивки, а также при их замене следует проверять профиль сечений пера руля Отклонение профиля от шаблона не должно превышать 5 мм на всем сечении.

Пустотелые рули следует испытывать на непроницаемость в соответствии

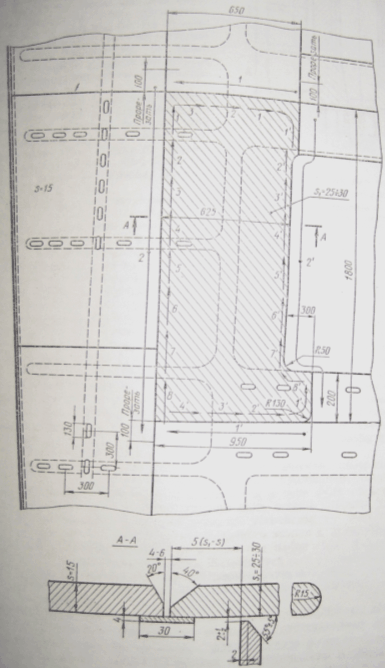

Регистра наливом воды. Напор р (в м. вод. ст.) определяют по формуле:

где р -осадка судна по летнюю грузовую ватерлинию, м;

По согласованию с Регистром допускается испытание непроницаемости обшивки пера руля воздухом давлением 0,3 кгс/см2 в соответствии с ГОСТ 3285-68,

Сложнее выполнять ремонт листов обшивки, ребер жесткости и других элементов набора рулей с наполнителем. Почти все используемые в настоящее время наполнители пера руля горючи, поэтому при ремонте с применением газовой резки, сварки, наплавки наполнитель должен быть удален полностью либо из района выполнения работ. Кроме того, должны быть приняты необходимые меры противопожарной безопасности. После ремонта наполнитель должен быть восстановлен. Частичное заполнение пера руля (т. е. оставление части объема без наполнителя) не допускается.

Отливки (поковки). Часто при ремонтах устраняют коррозионные повреждения конических отверстий под штыри или баллер, а также цилиндрических отверстий под планками набора (втулками) подшипников.

1. В процессе сварки необходимо проверять положение пера руля относительно струн.

2. После проведения испытаний на непроницаемость.

При незначительных повреждениях (несплошных и до 25% обшей поверхности) разрушенные участки должны быть либо заварены и зачищены, либо зачищены и заделаны составами на основе эпоксидных смол.

Рис. 2 Установка усиленного листа обшивки пера руля (размеры в мм).

Допускается также заделка сплошных коррозионных повреждении в районе большого основания конических отверстий, если их высота не превышает 50—70 мм (в зависимости от длины конической поверхности). Заделка поврежденных участков должна выполняться до установки штырей или баллера на место.

Если коррозионные повреждения распространились на большей площади, дефектные участки необходимо наплавить и расточить. Наплавку целесообразно; выполнять нержавеющей сталью, что практически исключает появление коррозионных разрушений при дальнейшей эксплуатации рулевого устройства.

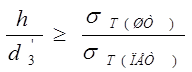

Коррозионные повреждения на поверхности цилиндрических отверстий под планками набора (втулками) подшипников могут быть устранены только растачиванием без наплавки. При растачивании в соответствии с Правилами Регистра толщина стенок петель в любом сечении не должна быть менее 0,5 диаметра штыря без облицовки. Для штырей диаметром 200 мм и более допускается уменьшение указанной толщины петель до 0,35 диаметра штыря без облицовки, если обеспечивается соотношение (рис. 3)

При этом длина цилиндрической части штыря должна быть не более 1,3

Конические поверхности отливок (поковок) должны быть пригнаны по коническим поверхностям штырей, баллера. Количество пятен на квадрат 25×25 мм в зависимости от длины конической поверхности должно быть следующим: при длине конической поверхности до 200 мм — З; 200—320 мм — 2; свыше 320 мм — 1.

Фланец. На присоединительной поверхности фланца места, повреждение коррозией, достаточно только зачистить; если они рассредоточены и суммарная площадь зачистки не превышают 25% общей площади. При повреждениях большей площади необходимо выполнить фрезерование (обтачивание). При этом утонение фланца не должно превышать 10% построечной толщины.

Присоединительную плоскость фланца обычно пригоняют качество пригонки проверяют на краску, точность пригонки 1—2 пятна на квадрат 25X25 мм. После чистовой обработки фланца на станке допускается пригонку не производить. На присоединительной плоскости в этом случае допускается вогнутость не более 0,05 — 0,07 мм (в зависимости от размера фланца); шероховатость поверхности

Рис. 3 Схема для определения

допустимой толщины петли:

1 – петля ахтерштевня; 2 – облицовка штыря;

3 – втулка петли ахтерштевня; 4 – петля пера руля;

Качество обработки окончательно проверяют после обжатия присоединительных плоскостей фланцев пера руля и баллера. Щуп толщиной 0,05 мм может проходить только на отдельных участках (общей длиной не более 25% периметра фланца) на глубину не более 15 мм.

Отдельные места шпоночного паза фланца, поврежденные коррозией, следует зачистить, если их суммарная площадь не превышает 15% поверхности паза. Аналогично требование к отдельным участкам паза со смятием поверхности. При большей величине дефектов шпоночный паз необходимо фрезеровать. Увеличение ширины паза не должно превышать 10% его номинального размера. При необходимости может быть применена заварка как отдельных участков, так и всей поверхности паза.

В соединении баллер — перо руля в отдельных случаях допускается установка ступенчатой шпонки по согласованию с инспектором Регистра.

Риски, забоины, места коррозионных повреждений на поверхностях под соединительные болты устраняют зачисткой либо растачиванием (развертыванием). Суммарная площадь зачищенных мест не должна превышать 25% общей поверхности; шероховатость поверхности

При растачивании конических либо цилиндрических поверхностей отливок (поковок) пера руля, а также при обработке присоединительной поверхности фланца необходимо учитывать, что отверстия в пере руля (под штыри, баллер, втулки или набор подшипников) должны быть соосны рабочим шейкам баллера. После сборки подвижных деталей рулевого устройства эта несоосность не должна быть более 0,6—-0,7 величины установочного зазора в подшипниках пера руля. Несоосность отверстий расточек пера руля под набор подшипников относительно шеек баллера может быть несколько больше, так как растачивание этих поверхностей можно рассматривать как предварительную операцию. Приведенная величина Долина быть выдержана при окончательной операции — растачивании; набора подшипников.

В практике судоремонта устранение несоосности подвижных деталей рулевого устройства выполняют несколькими способами: растачиванием либо наплавкой и растачиванием отверстий пера руля, фрезерованием фланцев баллера или пера руля, в необходимых случаях наплавкой и фрезерованием фланцев. Указанные способы относятся к работам категории капитального ремонта рулевого устройства, так как они трудоемки и для их выполнения требуется продолжительное время.

По согласованию с Регистром могут быть применены более простые и менее трудоемкие способы устранения несоосности: установка эксцентрично расточенных втулок (либо набора) подшипников пера руля, установка штырей с эксцентричной рабочей цилиндрической поверхностью (только в исключительных случаях)либо эксцентричной облицовкой.

Втулки подшипников. При ремонте втулки часто заменяют вследствие износа внутренней рабочей поверхности, реже из-за ослабления посадки. Если зазор в подшипнике не превышает допустимого после ремонта, на рабочей поверхности втулки зачищают глубокие риски, задиры. Общая площадь зачищенных участков не должна превышать 25% рабочей поверхности. При установке эксцентрично расточенных втулок подшипников особое внимание уделяют их надежному стопорению от проворота. Стопорение может быть выполнено установкой с торца втулки цилиндрических штифтов (диаметр 12-20 мм. длина 50-60 мм. количество 2шт., посадка

Набор подшипников. Планки из бакаута устанавливают, как правило, с торцовым расположением волокон. Длина планок должна быть возможно больше (не менее 100 мм). При установке планок с продольным расположением волокон желательно, чтобы они были цельными по длине подшипника.

Планки текстолитового набора устанавливают так, чтобы слои ткани были расположены но касательной к окружности расточки. Аналогично требование к планкам из ДСП. Планки должны быть, как правило, цельными по длине подшипника. При определении длины планок должен быть предусмотрен осевой зазор, компенсирующий набухание набора в продольном направлении; его принимают равным общей длины планок, набранных в подшипнике.

Планки набора должны плотно прилегать друг к другу, а также к поверхностям расточек пера руля. Пластина щупа толщиной 0,1 мм не должна проходить между соседними планками; допускается закусывание щупа, если глубина его проникновения не превышает половины высоты боковой плоскости плавки. Плотность прилегания планок к поверхностям расточек пера руля проверяют простукиванием набора легкими ударами молотка массой 200 г; допускается неплотность прилегания не более 30% поверхности планки. Забойные планки устанавливают с натягом 0,2—0,25 мм.

После окончательной обработки набора толщина планок не должна быть менее 20 мм, поле допуска рабочей поверхности подшипника должно быть О— 0,2 мм овальность и конусообразность — не более 0,1 мм. Допустимая наименьшая толщина планок набора (20 мм) должна быть соблюдена и в случае эксцентричного растачивания набора.

Окончательную обработку подшипников можно выполнять как после установки набора в пере руля, так и в специально изготовленной фальшвтулке. Для растачивания набора в пере руля необходимы специальные приспособления борштанги. Этот процесс довольно сложен и трудоемок. Поэтому в практике судоремонта распространено изготовление окончательно обработанного набора в фальшвтулке. Внутренний диаметр фальшвтулки выполняют по размеру места под набор в пере руля. В фальшвтулку устанавливают планки и растачивают до окончательного размера с учетом результатов замеров центровки подвижных деталей рулевого устройства. Планки маркируют и в соответствии с маркировкой устанавливают в пере руля.

Допустимая величина несоосности расточек набора подшипников пера руля и рабочих шеек баллера та же, что и рабочих поверхностей штырей и рабочих шеек баллера, т. е. не более 0,6—0,7 величины установочного зазора в подшипниках пера руля.

Приведенные требования справедливы также для набора, выполненного из капролоновых планок или втулок. Капролоновые втулки могут быть набраны по длине подшипника из двух частей; для стопорения их от поворота используют упорные планки набора или стопорные винты.

Электробезопасность

Поражение человека электрическим током может произойти при прикосновении к открытым токоведущим изоляции оборудования и проводом корпуса электрической установки, случайно оказавшимся под напряжением, и в других с случаев. С увеличением дл .

Определение потребности в топливе и смазочных материалах

Общая потребность в дизельном топливе для выполнения объёма механизированных работ каждым трактором определяется путём умножения количества смен, затраченных трактором за сезон полевых работ, на сменную норму расхода топлива. Сменная нор .

Пятка и петли ахтерштевня

Коррозионные повреждения конического отверстия под съемный рудерпост характерны для рулевых устройств типа «Симплекс». Дефектные участки при незначительных повреждениях допускается зачищать и заделывать составами на основе эпоксидных смол .

Разделы

Самое читаемое

Электронные системы управления автомобилем

Электронные устройства и компоненты находят широкое применение на современных колесных и гусеничных транспортных средствах в системах автоматического управления , контроля, сигнализации, блокировки, строенной и внешней диагностики, причем, по насыщенности электронно-компьютерным оборудованием современный автомобиль приближается к авиационным лайнерам.

Источник