Модернизация и ремонт круглошлифовальных станков

Рабочий ресурс обрабатывающего оборудования, которое участвует в производственном процессе и подвергается переменным нагрузкам в непостоянном режиме, в процессе многолетней эксплуатации, как правило, исчерпывается. Помогает сохранить агрегаты в рабочем состоянии своевременное техническое обслуживание и ремонт станков . Для увеличения производительности устаревшего обрабатывающего оборудования проводятся мероприятия по модернизации и восстановлению установок, например, круглошлифовальных станков. Эти агрегаты широко применяются для обработки методом шлифования наружных поверхностей деталей. С помощью абразивных шлифовальных кругов проводится обдирочная и чистовая обработка на цилиндрических, конических и прямых заготовках.

Как проводится модернизация круглошлифовальных станков

Восстановление и модернизация круглошлифовальных станков – эффективная инженерно-техническая манипуляция. У крупногабаритного оборудования особенно ценится высокая металлоёмкость, которая может служить базой для установки новых конструкций, механизмов и электронных узлов. Модернизации также подвергаются станки, выпуск которых ограничен, а покупка нового агрегата экономически нецелесообразна из-за высокой стоимости.

Модернизация круглошлифовальных станков включает замену:

- всех элементов и блоков, которые усложняют технологический процесс обработки, обслуживание и эксплуатацию установки;

- устаревшей системы числового программного управления на более усовершенствованный блок ЧПУ;

- сервоприводов.

Производительность круглошлифовальных станков увеличивается за счёт установки новых балансиров, которые улучшают подводку абразивов к заготовке, совершенствуют точность обработки деталей. Реформенным изменениям также подвергается шлифовальная бабка станка – её автоматизация дает возможность ускорить перемещение детали. С этой же целью на круглошлифовальных станках используется электрическая модификация ступенчато-шкивного привода с кнопочным стартером, а также механизм для компенсации износа абразивного круга.

Что входит в ремонт круглошлифовальных станков

Ремонт станков, в том числе и круглошлифовальных, проводится в случае полного износа деталей оборудования. Ремонтные работы нацелены на восстановление рабочего состояния агрегата без потери производительности и качества обработки заготовок. К капитальному ремонту круглошлифовальных станков относятся следующие операции:

Ремонт направляющих станины, каретки и поворотного стола – восстанавливается геометрия установки, устраняется извёрнутость и регулируется прямолинейность.

Настройка передних и задних шлифовальных бабок – выравнивается положение шпинделя в подшипниках, а также подбирается высота осей перемещения.

Починка шлифовальной бабки – устраняются биение, перекосы, люфты.

Ремонт гидросистемы – проверяется надёжность трубных соединений и запорной арматуры, проводится гидронасосов и всей запорной арматуры, меняются фильтры, промывается гидробак.

Модернизация и ремонт круглошлифовальных станков повышает потенциал техники. Это позволяет использовать обрабатывающее оборудование с максимальной отдачей, расширяя при этом его функциональные возможности. Также модернизация направлена на повышение экономической эффективности производства за счёт сокращения расходов на обслуживание станков.

Источник

Технология ремонта круглошлифовальных станков

Ремонт направляющих станины

Приведенный в настоящей главе технологический процесс капитального ремонта является типовым для различных моделей кругло-шлифовальных станков и рассчитан для ремонтных баз (цехов) средних и крупных машиностроительных заводов. По этой технологии могут ремонтироваться круглошлифовальные станки моделей 3151, 3160А, 3161, 3164 и др. В технологическом процессе дано несколько вариантов ремонта отдельных сборочных единиц упрощенными методами в зависимости от специфических условий и состояния ремонтной базы. Эти варианты ремонта позволяют технически слабо оснащенным ремонтным базам (цехам) производить высококачественный ремонт оборудования.

К шлифовальным станкам, выполняющим финишные операции, предъявляются высокие требования. Точность обработки изделий на этих станках в основном зависит от состояния направляющих станины, кареток, передних и задних бабок, а также точности расположения осей шпинделей и состояния их подшипниковых опор. Поэтому ремонт таких станков имеет определенную специфику.

Одной из основных баз при ремонте круглошлифовальных станков являются направляющие станины. Неточность ремонта этих направляющих приводит к неправильному положению и взаимодействию основных сборочных единиц станка, что в некоторых случаях не может быть исправлено даже путем дополнительных пригонок по месту.

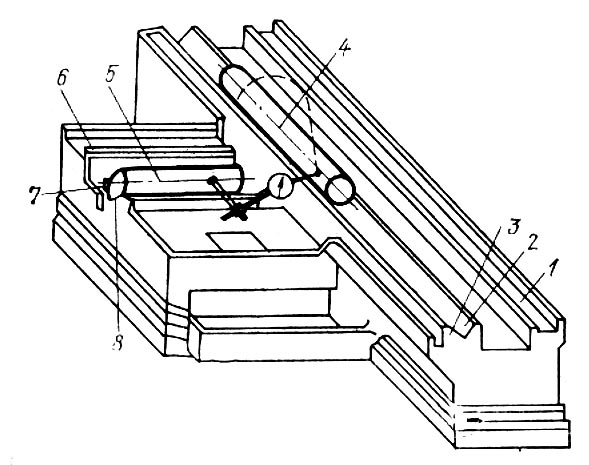

Рис. 6.1. Станина круглошлифовального станка

ри ремонте станины необходимо восстановить прямолинейность всех направляющих, при этом устраняют извернутость поверхностей 1—3 и 6—8 (рис. 6.1). Поверхности 2, 3 и 7, 8 призматических направляющих должны быть взаимно перпендикулярны, что также необходимо восстановить. Поверхности 1—3 изнашиваются значительно больше поверхностей 6—3, поэтому первые ремонтируют финишным строганием, шлифованием или шабрением, а вторые, как правило — шабрением (табл. 6.1). Порядок ремонта станины шлифованием направляющих на продольно-шлифовальном станке следующий.

1. Устанавливают станину на столе продольно-шлифовального станка, выверяя ее на параллельность направляющих продольному перемещению колонны шлифовального станка по станине. По индикатору, закрепленному на корпусе шлифовальной бабки, при движении колонны проверяют параллельность поверхностей 1 и 3. Перемещением шлифовальной бабки по траверсе проверяют параллельность поверхностей 6—8 направлению движения бабки. Точность установки станины по индикатору 0,02 мм на длине направляющих.

2. Шлифуют последовательно поверхности 1—3, добиваясь параметра шероховатости поверхностей Ra = 1,250,63 мкм. Допуск прямолинейности направляющих 0,02 мм на длине 1000 мм. Проверку прямолинейности и извернутости осуществляют приспособлением (см. рис. 2.7).

3. Шлифуют поочередно поверхности 6—8 (рис. 6.1). Технические условия и способы проверки см. табл. 6.1 (операция 3).

Типовой технологический процесс ремонта направляющих станины шабрением

Номер и содержание

1. Установить станину на фундаменте или на стенде и выверить правильность установки

Отклонение от горизонтальности направляющих в продольном и поперечном направлениях на длине 1000 мм — 0,04 мм, извернутость — 0,02 мм

Каретка стола, уровень (ГОСТ 9392—82), приспособление (см. рис. 2.6)

Установить уровень на направляющую 1 (рис. 6.1) станины вдоль поверхности, затем — на перпендикулярно находящуюся поверхность 6, располагая его вдоль этой направляющей. Извернутость проверить приспособлением (см. рис. 2.6)

Шабрить поверхности 1—3 (рис. 6.1) по поверочной линейке

Количество отпечатков каретки не менее 10—15 на площади 2525 мм. Допуск прямолинейности направляющих 0,02 мм на длине 1000 мм. Извернутость 0,02 мм на 1000 мм

Поверочная линейка (ГОСТ 8026—82), приспособление (см. рис. 2.6)

Линейкой на краску. Прямолинейность и извернутость проверять приспособлением (см. рис. 2.6)

Шабрить поверхность 6—8 и выверить на перпендикулярность направляющим для каретки

Допуск прямолинейности и перпендикулярности поверхностей 6—8 к поверхностям 1—3 — 0,02 мм на длине 1000 мм. Остальное — как в операции 2

То же и подставка для контрольного угольника (см. рис. 2.12), стойка с индикатором (ГОСТ 5584—82)

Линейкой на краску (см. рис. 2.12), установить на продольных направляющих, а приспособление (см. рис. 2.6) — на поперечных направляющих станины. Стойку с индикатором закрепить на приспособлении и подвести измерительный штифт к свободной грани угольника. Перемещая приспособление по поперечным направляющим, считывать показания стрелки индикатора. Проверять контрольными оправками 4 и 5

Источник

Ремонт, восстановление и модернизация шлифовальных станков: американский подход

Станки, длительное время находившиеся в эксплуатации и в результате этого морально и/или физически устаревшие, сохраняют свою ценность для предприятия. Безусловно, такие станки можно продать и, добавив немалую сумму, купить вместо них другие, более современные, однако в последнее время нехватка средств на покупку нового оборудования вынуждает большинство российских предприятий восстанавливать имеющиеся у них станки по возможности с их одновременной модернизацией. Эта тенденция характерна не только для России, но и для развитых зарубежных стран. Многие станки, особенно крупногабаритные, выпускаемые сейчас в ограниченных количествах, например, расточные и карусельные, а также шлифовальные, и не всегда имеющие постоянную загрузку, выгоднее модернизировать и использовать на собственном предприятии, принимая заказы от других фирм. Рынок подержанных станков в мире постоянно расширяется и охватывает уже не только действительно бедные фирмы, но и вполне платежеспособные, однако считающие деньги. Объем этого рынка достигает уже несколько миллиардов долларов. В этой связи представляет интерес подход американских фирм к ремонту, восстановлению и модернизации станочного оборудования, в частности шлифовальных станков.

Производители шлифовальных станков продолжают совершенствовать выпускаемое ими оборудование в направлении повышения его производительности и уровня автоматизации. Однако некоторые шлифовальные станки, в частности плоскошлифовальные, выпускаются в России в ограниченном количестве или практически не выпускаются. Тем не менее, потребность в таких станках на заводах существует, и это делает особенно актуальным американский опыт их восстановления, переделки и модернизации.

Одна из американских машиностроительных фирм покупает на заводах старые плоскошлифовальные станки разорившейся в настоящее время фирмы Mattison с прямоугольным и круглым столами и восстанавливает их с помощью специализированной фирмы Dial Industries, на которой работают многие специалисты фирмы Mattison. При восстановлении одни станки оснащают всеми функциями УЧПУ, другим оставляют ручное управление или обеспечивают только частью функций УЧПУ. Один из таких станков был, например, оснащен УЧПУ фирмы Fanuc, не требующим программирования в коде G, ипозволяющим на ходу менять режимы шлифования путем ввода соответствующих параметров. Таким образом, в то время как электронная система управления обеспечивает точность выполнения повторяющихся шлифовальных циклов, шлифовщики могут все же «чувствовать» станок и соответствующим образом реагировать при выходе заготовки за пределы допусков.

Сочетание электроники c возможностью проявления профессионального мастерства облегчает переобучение операторов. Один из них, шлифовщик с 30-летним стажем, вначале был ошеломлен обилием электроники на восстановленном станке, но уже через 2 дня вполне освоился. В то же время восстановление этих станков и оснащение их ручным управлением не требует установки дорогостоящих шарико-винтовых передач. Отсутствие этих передач не влияет на точность станка.

При поиске станка — кандидата на восстановление или модернизацию американские потребители часто выбирают старый плоскошлифовальный станок, который уже много лет работал на их заводе. Однако идеальным для этих целей является все-таки длительное время (чем дольше, тем лучше) неработающий станок, давно стоящий на складе дилера. Такой станок можно найти, например в интернете или на аукционе. Разумеется, кроме поиска станка с приемлемой ценой обязательно необходимо лично убедиться в хорошем состоянии его чугунной станины и других литых деталей (их ценность прямо пропорциональна массе). Дело в том, что в процессе эксплуатации на станок влияли многочисленные перепады температуры и влажности, способствующие снятию у этих деталей остаточных напряжений, в результате чего они с течением времени приобрели оптимальную структуру и виброустойчивость. В дальнейшем это становится залогом высокой точности обработки на восстановленном станке, особенно при шлифовании закаленных сталей, например инструментальных.

Перед пользователями шлифовальных станков стоит задача выбора метода его усовершенствования — ремонта, восстановления и модернизации. Хотя эти процессы во многом схожи, между ними существуют значительные различия. Оптимальными кандидатами на восстановление являются станки возрастом не более 12 лет с надежными УЧПУ и серводвигателями, а также приводом шпинделя и приводами подач, не требующими модернизации. Необходимо также убедиться, что незамененные в процессе восстановления детали и узлы будут надежно функционировать до конца гарантированного срока службы восстановленного станка.

Восстанавливаемый станок, полностью разбирают, его механические части очищают от грязи и ржавчины, промывают, проверяют их функциональное состояние и затем собирают вновь, используя новые или повторно обработанные детали. При этом направляющие скольжения очищают от ржавчины, тщательно осматривают на предмет обнаружения у них задиров и проверяют твердость. У большинства новых направляющих средняя твердость составляет 50 HRC на глубину 0,23 — 3,2 мм. При восстановлении их следует отшабрить вручную (если глубина царапин превышает 1,25 мм) или перешлифовать с получением плоскостности не хуже 5 мкм и шероховатости Ra = 0,8 мкм. Съемные направляющие окончательно шлифуют, сняв со станка, а затем (после установки) шлифуют по месту. В случае наличия накладных планок (из материалов Turcite или Multifil) их снимают с направляющих, после чего наклеивают новые с последующим ручным шабрением и привинчиванием к направляющим. Однако в большинстве современных шлифовальных станков с ЧПУ используют все-таки направляющие качения, которые при восстановлении станка заменяют в комплексе.

Замена шарико-винтовых передач, определяющих точность перемещений узлов по осям координат, может оказаться довольно дорогостоящей операцией. Однако большинство таких передач можно все-таки восстановить один раз (иногда два) в зависимости от степени износа или вида подлежащих исправлению повреждений. Этим занимаются обычно специализированные предприятия по изготовлению таких передач. Там винт и гайку разбирают, проверяют их износ, твердость и наличие ржавчины, после чего выносят вердикт о возможности или невозможности ремонта. Перешлифованный винт отремонтированной передачи возвращают вместе с новой гайкой. Его опорные шейки проверяют на биение и при необходимости перешлифовывают. Винт устанавливают в станок с новыми упорными подшипниками, после чего проверяют на точность, т.е. измеряют правильность установки винта по высоте, параллельность и биение. Срок поставки новых винтов (при невозможности их ремонта) составляет 8 — 10 недель, отремонтированных — около месяца. В станке заменяют все подшипники, гидравлические и электрические системы, снимают, разбирают и переделывают инструментальные головки, а при необходимости заменяют их старые детали. Все зубчатые колеса проверяют на износ и наличие трещин, а валы — на прямолинейность, при необходимости с ремонтом их опорных шеек. Кроме того, ремонтируют или заменяют шпиндели вместе с их опорами. Восстановление может также включать установку нового УЧПУ, включая сервоприводы.

При любом уровне восстановления станка его гидробак следует тщательно очистить, а насос с электродвигателем, фильтрами, дросселями и гибкими шлангами необходимо заменить. У соленоидных клапанов гидравлической системы механических повреждений обычно не бывает, а чаще всего сгорает обмотка. Поэтому решение об их замене при восстановлении станка обычно принимают путем оценки степени надежности этих клапанов и их способности к дальнейшей работе. В централизованной системе смазки необходимо заменить не только насос и все гибкие шланги, но также промыть все металлические магистрали с последующей их проверкой на возможность утечек. В станках с ЧПУ, в том числе шлифовальных, используют два типа систем смазки. Первая система оснащена насосом низкого давления, подающим масло из масляного бака по центральной магистрали непосредственно в коллектор, откуда уже по нескольким магистралям со встроенными дозаторами оно поступает к конкретным точкам смазки станка. В зависимости от объема подаваемого масла дозаторы имеют различный диаметр отверстий и подлежат обязательной замене. Вторая, более современная система с масловоздушным насосом высокого давления (до 210 МПа), содержит снабженные золотниками индивидуальные блоки подачи масла. Всякий раз, когда срабатывает поршень насоса, золотники в этих блоках смещаются на определенную величину, точно отмеряя количество масла, поступающего в каждую точку смазки. Если золотник не сместился, аварийный сигнал от блока поступает в УЧПУ. Эту систему следует полностью промыть и тщательно проверить на герметичность, после чего ее можно использовать повторно. Если на станке часто обрабатывают чугун или другие материалы, обладающие повышенной сыпучестью и стираемостью, необходимо отказаться от первой системы смазки и перейти на вторую

Обычно все работы по восстановлению шлифовальных станков проводятся на одном заводе и кроме пескоструивания, заполнения стекловолокном, грунтовки и окраски литой станины включают, как правило, установку новых электронных компонентов, замену гидросистем электродвигателями, что увеличивает точность станка, а также электродвигателей постоянного тока, служащих для врезания круга в заготовку, и установку векторных приводов на двигатели переменного тока, служащие для быстрого отвода и врезания круга. Предусматривается ручное шабрение направляющих стола и станины, как более точный, чем шлифование, процесс, продлевающий срок их службы, а также выверка этих направляющих. Кроме того, производят перепрограммирование УЧПУ и устанавливают частотно-регулируемые приводы, позволяющие согласовывать частоты вращения круга с характеристиками обрабатываемых материалов и размерами заготовок.

Сборку восстановленного станка начинают с выверки по уровню его станины. При установке на нее крупных узлов (стола, шпинделя, стойки и т.д.) возникают определенные точностные погрешности, избежать которых можно путем повторной выверки станины после установки на нее каждого такого узла. После сборки станка производят его статическую (с помощью гранитного угольника и электронных уровней) и динамическую (путем компьютерного анализа точности станка при холостых перемещениях его узлов) проверку. Проверка с помощью датчика с шариковым измерительным наконечником обеспечивает соответствующую выверку отдельных осей координат и правильное соотношение между ними при перемещении узлов. Для восстановления крупного плоскошлифовального станка требуется 22 — 24 недели. Стоимость восстановленного станка составляет примерно 60 % нового. Однако производительность такого станка практически не уступает производительности нового. Общий вид 45-летнего плоскошлифовального станка фирмы Mattison до и после восстановления приведен на рис. 1 и 2. Сразу после приемки станка для него из железобетона сооружают изолированный фундамент глубиной около 90 см. Между полом цеха и этим фундаментом для дополнительной виброизоляции устанавливают профильную плиту. Стоимость такого фундамента составляет примерно 6 тыс. долл., но он обеспечивает точность работы станка в пределах ± 5 мкм. Плоскошлифовальный станок с высококачественными литыми деталями можно восстанавливать два раза, иногда более, однако это количество зависит от качества его эксплуатации.

При модернизации обычно устанавливают новое УЧПУ или заменяют существующее на более современное, а вместе с ним устанавливают новые современные серводвигатели, приводы, электроавтоматику (пускатели, выключатели, реле), которые в модернизированных станке занимают гораздо меньше места, чем старые, и полностью перемонтируют электрическую проводку станка, что позволяет перевести его на новые правила электробезопасности. Стоимость модернизированного станка составляет обычно около 30 % стоимости нового. У большинства старых УЧПУ отсутствует возможность связи с центральной ЭВМ, у новых же имеется не только эта возможность, но и встроенная система диагностики, помогающая оператору, программисту и обслуживающему персоналу своевременно выявлять проблемы, связанные с инструментом, ошибками программирования или сбоями в станке.

На новых и модернизированных станках теперь устанавливают в основном бесщеточные двигатели переменного тока, имеющие оптимальное соотношение между мощностью и размерами и практически не требующие обслуживания. В некоторых специализированных УЧПУ для повышения их уровня используют совместно цифровые серводвигатели и приводы. Связь между приводом и УЧПУ обычно осуществляется через серийные или оптоволоконные средства коммуникации.

Основными причинами, препятствующими увеличению частоты вращения главного привода путем его замены на более высокоскоростной, являются механические, поскольку в этом случае могут быть нанесены серьезные повреждения механической передаче. В США придерживаются следующего правила: при мощности привода постоянного тока свыше 23 кВт его следует сохранять (с переделкой), ниже 23 кВт — заменять на бесщеточный переменного тока с базовой частотой вращения 1500 мин-1 и максимальной — 10 000 мин-1, что примерно втрое выше, чем у заменяемого электродвигателя.

При ремонте станков (с их частичной переделкой) осуществляются не только операции, характерные для модернизации и восстановления, но и производятся конструктивные изменения, улучшающие функциональные характеристики станка, в частности повышающие частоты вращения шпинделя, скорости рабочих и быстрых перемещений и при необходимости удлиняющие эти перемещения. Подвергнутый такой операции станок стоит обычно 50 % нового, имеющего примерно те же характеристики. По мнению американских специалистов, ремонт экономически эффективен лишь в том случае, если новый станок стоит не менее 400 тыс. долл. У плоскошлифовального станка размеры стола должны быть не меньше 1200 х 350 мм.

Типовую модернизацию станка, включая его систему управления, серводвигатели и приводы главного движения, проводят в США за 4 — 8 недель, восстановление в зависимости от степени повреждений и изношенности 12 — 16 недель. Ремонт станка вместе с его частичной переделкой занимает 5 — 7 месяцев.

Разумеется, после проведения любой из вышеуказанных операций наличие полной и достоверной документации на станок имеет большое значение для его успешной эксплуатации. Как минимум, она должна содержать полную принципиальную электрическую схему, схему входных и выходных соединений, схему электрического монтажа сервоприводов и главного привода (включая все контактные штыри на штепсельных вилках), чертежи и схемы станка и руководство по эксплуатации. В контракте на проведение любой операции следует оговорить передачу заказчику развернутой схемы релейно-контактных устройств со всеми необходимыми перекрестными ссылками или программного обеспечения, без чего нельзя диагностировать работу УЧПУ.

Хотя количество заказов на ремонт, восстановление и модернизацию станков, отработавших 5 лет и более, в США постоянно растет, возможности исполнения этих заказов в значительной степени ограничены дефицитом в первую очередь квалифицированных специалистов, выполняющих ручные операции, например шабрение, а также опытных слесарей-сборщиков, способных разобраться в незнакомом сложном оборудовании, тем более что на него иногда отсутствуют документация и чертежи. Одна из причин этого явления — практическое отсутствие системы подготовки на американских предприятиях рабочих наиболее распространенных специальностей — станочников на станки с ручным управлением, которых на заводах США значительно больше, чем станков с ЧПУ, слесарей, сборщиков и т.д.

Американский подход к ремонту, восстановлению и модернизации станков, в частности шлифовальных, представляет немалый интерес для российских специалистов, поскольку позволяет им сравнить, насколько эффективно проводятся эти операции в России.

Потапов В.А., Главный редактор РЖ ВИНИТИ «Технология машиностроения»

Источник