- Ремонт системы питания двигателя автомобиля

- Ремонт системы питания бензинового двигателя

- Формирование бедной горючей смеси

- Образование богатой горючей смеси

- Увеличение расхода топлива

- Течь топлива

- Топливо не поступает в карбюратор

- Проверка топливной магистрали на засор

- Осмотр и ремонт топливного насоса

- Осмотр сетчатого фильтра карбюратора

- Ремонт карбюратора

- Ремонт системы питания дизельного двигателя

- Техническое обслуживание системы питания двигателя

- И в заключение…

- Ремонт системы питания карбюраторных двигателей

Ремонт системы питания двигателя автомобиля

Система питания ДВС отвечает за подачу топлива из бака, и направлении ее через элементы очистки, формированию смеси, и равномерного распределения ее по цилиндрам мотора. Неполадки приводят к нарушению функционирования силового агрегата и даже к его поломке. В данной статье разберем какие бывают поломки, что является причиной, и как выполнять ремонт системы питания двигателя самостоятельно.

Ремонт системы питания бензинового двигателя

Самые распространенные неисправности системы питания бензинового двигателя с карбюратором являются:

- Прекращение поступления топлива в карбюратор;

- Формирование слишком обедненной и обогащенной смеси;

- Течь топлива;

- Затруднительно запустить ДВС;

- Перерасход топлива;

- Запах бензина в салоне и снаружи авто;

- Потеря мощности ДВС, нестабильная и неустойчивая его работа;

- Увеличение токсичности выбросов в любых режимах работы.

Чтобы не допустить появление таких неполадок, важно знать, что ведет к этому, и каким образом качественно выполнять ремонт системы питания двигателя.

Диагностика форсунок на автомобиле ВАЗ:

Формирование бедной горючей смеси

Обедненная смесь имеет свои черты: мотор перегревается, временно теряет мощность, появляются «выстрелы» в карбюраторе.

Причины:

- Низкое давление топлива — поступает через форсунки меньше необходимого;

- Загрязненные форсунки. Происходит чаще всего из-за некачественного топлива;

- Подсос воздуха в выпускной коллектор;

- Мотор на обедненной смеси значительно теряет свою мощность, происходит это из-за долгого горения смеси, что приводит к понижению давления газов в цилиндрах мотора. Также случаются перегревания ДВС на такой смеси.

Воспользовавшись методом ручной подкачки горючего можно протестировать работу системы. Если проблем с этим нет, то проверяется на наличие подсоса воздуха. Необходимо запустить мотор и закрыть воздушную заслонку. Затем заглушить мотор и осмотреть внимательно места соединения карбюратора и выпускного трубопровода. При недостаточно плотных соединениях будут видны подтеки. Устраняется путем подтягивания гаек.

Если все с этим хорошо, система герметична, подтеков нет, проверяется уровень бензина в поплавковой камере, если нужно проводиться регулировка.

Производится осмотр жиклеров, при засорении продуваются воздухом.

Образование богатой горючей смеси

Нарушение состава смеси может привести к чрезмерному ее обогащению.

Формирование обогащенной топливной смеси проявляется в следующем:

- Черный дым из трубы;

- Перерасход бензина;

- Перегревания ДВС;

- Появление нагара в камере сгорания.

Что способствует возникновению богатой горючей смеси:

- Повышенное давление топлива. Проблема либо в бензонасосе, либо в регуляторе давления горючего, которая стоит на топливной рампе. Время открытия форсунок остается тем же, но из-за того, что давление повышается через них проходит больше топлива;

- Неисправность датчика массового расхода воздуха;

- Неисправен адсорбер. Не работает система улавливания паров бензина;

- Выход из строя форсунок. Форсунки не удерживают топливо под давлением, протекают;

- Забитый воздушный фильтр;

- Уровень горючего в поплавковой камере выше необходимого;

- Неполадки в работе воздушной заслонки;

- Повреждения диафрагм.

Проверка и ремонт системы питания двигателя в таком случае осуществляется путем осмотра поплавковой камеры. Необходимо осмотреть поплавковый механизм, если есть заклинивания – проблему устранить. Уменьшить уровень горючего до необходимых показателей. Обязательно выполняется осмотр клапана на герметичность. Все другие неполадки, которые приводят к формированию обогащенной смеси топлива можно устранить только ремонтом карбюратора.

Увеличение расхода топлива

Выход из строя карбюратора — одна из причин перерасхода. Обнаружить причину данной проблемы можно только путем осмотра и диагностики топливоподающих элементов системы питания двигателя.

Течь топлива

Подтеки появляются в случае:

- Наличия неплотных соединений;

- Повреждений топливной магистрали;

- Негерметичности диафрагм насоса.

Подтеки, особенно, если это бензин, нужно сразу же ликвидировать, это ведет не только к перерасходу, но и большая вероятность возникновения пожара в автомобиле.

Топливо не поступает в карбюратор

Ремонт системы питания двигателя необходим в ситуации, когда бензин не доходит до карбюратора. Происходит это, когда горючее не может пройти по трубкам из-за того, что забиты мусором топливопровода, насос неисправен, загрязнены фильтры очистки.

Проверка топливной магистрали на засор

Поиск причины этого, в данной ситуации, заключается в следующем:

- Отсоединяется от карбюратора шланг подачи топлива.

- Данный конец шланга необходимо поместить в какую-либо емкость.

- Прокачать топливо с помощью рычага ручной подкачки, либо провернуть коленчатый вал стартером.

Если в результате данных действий топливо течет не с нужным напором, или не течет вообще, в таком случае необходимо прочистить топливную магистраль от мусора. Либо же имеется неисправность в насосе.

Проверку насоса для достоверности лучше выполнять как минимум 2 раза.

Если в результате ручной прокачки нет сопротивления на рычаге, и горючее не течет, в таком случае имеет место поломка топливного насоса. Если же сопротивление имеется, и оно значительное, то вероятнее всего засорена сама магистраль. Данная проблема решается путем продува. Сделать это можно специальным насосом или компрессором.

Для продувки топливной магистрали, первым делом надо отсоединить ее от насоса, а после этого продуть. Если сделать это не получается, даже под высоким давлением, ее придется заменить.

Помимо топливной магистрали может быть засорена топливоприемная трубка с сетчатым фильтром бака. Трубку нужно извлечь и прочистить. После очистки магистрали, рекомендуется промыть бак теплой водой, чтобы убрать в полной мере все загрязнения.

Если же, в результате проделанной работы засор не был обнаружен, либо устранен, а топливо, как и прежде не поступает, необходимо проверить на исправность насос.

Осмотр и ремонт топливного насоса

Выделяют самые распространенные проблемы:

- Разрыв диафрагмы;

- Выход из строя пружины диафрагмы;

- Износ рычага;

- Выход из строя пружин, держащих клапана;

- Повреждения корпуса бензонасоса.

Диагностика начинается с визуального осмотра. Первым делом необходимо осмотреть имеются ли подтеки горючего. Появится они могут, если есть повреждения корпуса, негерметичные соединения, поломка диафрагмы.

В случае, если подтеки выявлены в местах соединений трубок и частей насоса, то нужно подкрутить гайки. Далее снимается крышка, и производится очистка сетчатого фильтра.

При выходе из строя диафрагм будут наблюдаться подтеки через нижнее отверстие в корпусе, соответственно повышенный расход топлива, увеличение давления и уровня масла. Стоит учесть, что при таких неполадках топливный насос будет продолжать работать. Вышедшие из строя диафрагмы отремонтировать невозможно, их необходимо заменить на новые.

Осмотр сетчатого фильтра карбюратора

В ситуации, когда топливная магистраль не загрязнена, насос работает исправно, производится смотр сетчатого фильтра. При необходимости прочистить и продуть его воздухом.

Ремонт карбюратора

Надежность работы карбюратора достигается за счет выполнения:

- Регулярной очисткой и промывкой;

- Регулярной проверкой герметичности;

Чтобы выполнить ремонт карбюратора необходимо сначала демонтировать его. После этого выполняется разборка и чистка. Сжатым воздухом продуваются все детали. Поврежденные детали нужно обязательно заменить. Затем карбюратор собирается и монтируется на свое место.

Бывают ситуации, когда устранить неисправности карбюратора возможно и не снимая его с машины. Разбирается при этом он не полностью.

Ремонт системы питания дизельного двигателя

У автомобилей, оснащенных дизельным мотором, система питания функционирует совсем иначе, чем у карбюраторных авто. Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Главнейшая задача системы питания дизельных двигателей в том, чтобы в нужный момент обеспечивать силовой агрегат рабочей смесью, преобразовывая энергию топлива в механическую энергию. В отличие от системы питания карбюраторного двигателя, формирование горючей топливной смеси происходит в самом цилиндре. Воздух и топливо поступают раздельно.

Питание дизельных моторов состоит их большого количество узлов, взаимосвязанных и отвечающих друг за друга. Чтобы не возникали сбои, нужно проводить своевременную диагностику и ремонт системы питания двигателя.

Неполадки в работе в системе питания дизельных автомобилей зависит от:

- ТНВД;

- Форсунок;

- Топливоподающего насоса;

- Фильтров.

На основании статистики нашего автосервиса, большего всего неисправности случаются в механизмах, которые работают под высоким давлением.

Признаки неполадок топливоподающей системы:

- Затруднительный пуск мотора;

- Неравномерная работа ДВС на любых режимах работы;

- Дымность;

- Стуки и посторонний шум в работе ДВС;

- Снижение мощности;

- Увеличение расхода солярки.

Диагностика системы питания дизельного мотора начинается с тех узлов, влияющие на расход дизельного топлива. Таким образом осматриваются фильтра, форсунки, насос подкачки топлива.

Смотрите видео, как найти подсос воздуха:

Причины выхода из строя насоса низкого давления:

- Использование некачественной солярки;

- Несвоевременное техническое обслуживание;

Механическое повреждение керамических шеек ТННД, в результате халатного обращения, приводит к его отказу и восстановление уже невозможно. В такой ситуации возможно только замена.

Своевременное обслуживание ремонт системы питания мотора помогает избежать непредвиденных поломок в дороге.

Техническое обслуживание системы питания двигателя

Регулярное ТО позволит избежать непредвиденных поломок. ТО состоит в следующем:

- Осмотр мест соединения, проверка на герметичность;

- Каждые 10-15 тыс км:

- Промывка фильтра грубой очистки и замена фильтрующих элементов;

- Проверка уровня масла в ТНВД;

- Каждые 100 тыс км проверка и регулировка ТНВД;

- Раз в год замена воздушного фильтра.

- Каждые 20 тыс км проводится очистка карбюратора и проверяется его работа.

И в заключение…

Ремонт системы питания двигателя – важный и ответственный процесс. Такую задачу мы рекомендуем доверять специалистам, которые обладают должными знаниями и современным инструментом. Мастера автотехцентра «Анкар» с высоким качеством проведут диагностику и ремонт системы питания как бензиновых, так и дизельных двигателей автомобилей любых марок и годов выпуска.

У нас работаю специалисты, которые обладают многолетним опытом в ремонте систем питания двигателей. Неполадки в работе приводят к нарушению работы ДВС, увеличению расхода топлива и снижения уровня безопасности, Ваш авто просто в один момент может не завестись.

Источник

Ремонт системы питания карбюраторных двигателей

Бензонасос. Наиболее распространённые дефекты: ослабление либо поломка пружины диафрагмы, нарушение плотности прилегания клапанов к сёдлам, разрыв диафрагмы, износ резьб, рычага в соединении с осью и эксцентриком, повреждение крышки и корпуса.

Изношенные впускные и выпускные клапаны и их сёдла восстанавливаются таким же методом, как и клапаны и сёдла подкачивающих насосов дизелей. Пружина клапана (в свободном состоянии) должна иметь длину 7 мм, под нагрузкой 0,15 Н – не менее 3 мм, а пружина диафрагмы должна отвечать техническим требованиям, представленным в [табл.48].

Табл. 48. Параметры пружин, давление и подача бензонасосов.

| Показатели | Модель бензонасоса | ||||

| А-2, А-4 | Б-9Б | Б-9В, Б-9Г, Б-9Д | Б-10 | Б-7, Б-8 | |

| Нагрузка пружины диафрагмы (Н) | 51 | 50 | 51 | 95 | 40 |

| Длина пружины (мм) | 15 | 28,5 | 28,5 | 26,5 | 15 |

| Давление нагнетания (кПа) | 20-30 | 20-30 | 20-30 | 20-30 | 20-36 |

| Подача насоса за 10 ходов, не менее (см3) | 50 | 85 | 95 | 85 | 65 |

Неровности плоскостей крышки и корпуса, которые составляют более 0,08 мм, устраняются прошабриванием и притиркой на плите пастами. При установке крышки (головки) насоса на корпус соединительные винты необходимо затягивать (при отжатой вниз диафрагме) рычагом привода до рабочего положения.

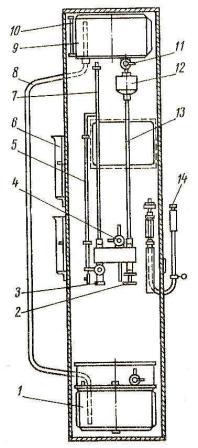

Для проверки технического состояния насоса его следует испытать на приборе 577Б [рис. 92] для проверки карбюраторов и бензонасосов.

Рис. 92. Стенд (прибор) для испытания подкачивающих бензиновых насосов.

1) – Мерный цилиндр;

2) – Кран переключения впускного трубопровода на бак либо в атмосферу;

5) – Блок для кранов и манометра;

6) – Кран включения манометра;

11) – Бак для бензина.

Насос закрепляется на панели прибора (3), применяя площадку, соответствующую типу насоса, и соединяется топливопроводами (10) с заборным баком (11) и с мерным цилиндром (1). Следует перекачивать бензин из бака в цилиндр за 10 полных ходов путём вращения маховичка (8) вала с эксцентриками (7) с частотой один ход в секунду. Необходимо замерить подачу и развиваемое давление [табл.48]. Падение давления должно составлять не более 10 кПа за 30 секунд.

Карбюратор может иметь следующие дефекты: нарушение плотности прилегания иглы клапана к седлу, изменения пропускной способности жиклёров и упругости пружинных элементов (пружин, пластин диффузоров).

Детали карбюратора подлежат промывке керосином, очистке при помощи волосяной щётки либо очистке в ультразвуковых ваннах и последующей просушке на воздухе. Распылители и жиклёры следует продувать сжатым воздухом.

Обнаружение дефектов поплавка (щели, трещины) осуществляется путём погружения его в горячую (80-90 градусов Цельсия) воду. Поплавок признаётся годным в том случае, если в течение 30 секунд не появятся пузырьки воздуха. Обнаруженные при проверке щели либо отверстия следует расширить при помощи шила, затем слить из поплавка бензин, просушить и запаять дефектное место. Поплавок должен иметь установленную массу [табл. 49].

Табл. 49. Основные регулировочные данные карбюраторов.

При помощи устройства, которым оснащён прибор модели 528 [рис. 93], проводится проверка герметичности игольчатого клапана.

Рис. 93. Устройство для проверки плотности игольчатого клапана поплавковой камеры.

1) – Стеклянная трубка;

2) – Резиновая трубка;

3) – Стеклянная трубка;

4) – Клапан в сборе.

Испытываемый клапан (4) в сборе закрепляется на верхней части трубки (3). Трубку (1) следует поднять примерно на 250 мм и налить в неё воду до нулевой отметки («Уровень») у шкалы трубки (3). Вакуум, который создаётся при опускании трубки (1), понизит уровень воды в трубке (3) со скоростью, зависящей от герметичности клапана (но не более 24 мм/мин). Проверка игольчатого клапана воздухом под давлением 20-30 кПа допускает падение давления за 1 минуту не более 1 кПа. Если герметичность клапана нарушена, его с гнездом следует обрабатывать и притирать пастой с абразивом М10-М-15, применяя специальную державку.

Пропускная способность отверстий в жиклёрах проверяется путём пролива водой за единицу времени (мин) при температуре 20±10 градусов Цельсия при напоре 10 кПа, используя прибор НИИАТ-528М [рис.94].

Рис. 94. Прибор НИИАТ-528М для проверки жиклёров и запорных клапанов карбюраторов.

1) – Нижний бачок;

2) – Регулировочный вентиль;

3) – Переходный наконечник;

4) – Кран выпуска воздуха;

5) – Стержень указателя;

6) – Мерная мензурка;

7) – Напорная трубка;

9) – Верхний бачок;

10) – Контрольная трубка;

12) – Поплавковая камера;

14) – Устройство для проверки игольчатого клапана.

Жиклёр для проверки устанавливается в переходный штуцер (наконечник) (3) прибора. В бачок (9) заливается вода. Поворотом крана (11) следует открыть выход воды в жиклёр. Далее путём вращения вентиля (2) нужно добиться, чтобы при истечении из него уровень воды в напорной трубке (7) установился на отметке 1000 мм. Только после этого воду, вытекающую из жиклёра, следует собрать в мензурку за 1 минуту и определить его пропускную способность (см 3 /мин), руководствуясь данными, представленными в [табл.49]. Если показатели меньше представленных в таблице, то жиклёр подлежит повторной прочистке, а если показатели увеличены – жиклёр подлежит замене.

Проверка подачи насоса ускорителя производится по следующему алгоритму:

1) – поплавковая камера заполняется топливом;

2) – выполняются 3-4 прокачки насосом;

3) – вытекшее топливо собирается в мензурку;

4) – производится замер количества вытекшего топлива за 10 полных ходов насоса [табл.49].

Величина зазора между стенками патрубков карбюратора и дроссельными заслонками должна составлять 0,06-0,1 мм, а воздушными – 0,15-0,25 мм. Восстановление отверстий в корпусе под оси производится путём постановки втулки.

Собранные карбюраторы должны отвечать следующим техническим требованиям:

2) – обеспечение заданного уровня топлива в поплавковой камере [табл.49].

Регулировка уровня производится путём подгибания язычка (рычажка) поплавка под клапаном либо установкой прокладок под корпус игольчатого клапана. Визуальный контроль за уровнем осуществляется по контрольным отверстиям (карбюраторы К-88А, К-89А и других), либо через смотровые окна с отметками уровня (карбюраторы К-126Б и другие), или путём использования резьбы под спускные пробки поплавковой камеры, устанавливая стеклянную трубку.

Регулировка момента включения экономайзера у карбюраторов типа К-22, К-126 производится при близком к полному открытию дроссельной заслонки, а у карбюраторов типа К-88А и других – при зазоре 15,6 мм между нижней кромкой дроссельной заслонки и стенкой смесительной камеры.

Баки и топливопроводы низкого давления. При проведении ремонта топливные баки следует промывать вначале пятипроцентным горячим раствором каустической соды, а затем промыть чистой горячей водой (троекратно).

Наиболее часто встречающиеся дефекты швов:

3) – пробоины либо коррозия стенок;

4) – отпайки горловины.

Испытание баков на герметичность производится в ванне с водой под давлением 0,02-0,03 МПа в течение трёх минут. Устранение дефекта осуществляется следующими методами:

1) – запайка припоями;

2) – приварка/припайка накладок (газовой либо электродуговой в среде углекислого газа);

3) – вырезание окна, правка через него вмятины и по окончании – приварка заплаты на окно.

Смятые участки трубок следует отрезать и соединить трубку [рис. 95] методом пайки либо сварки (газовой сваркой).

Рис. 95. Ремонт топливопроводов низкого давления.

а) – стыковка трубок без дополнительной втулки (трубки);

б) – стыковка трубок при помощи дополнительной втулки (трубки);

Источник