- Технология ремонта системы смазки двигателя автомобиля урал 4320

- Технология ремонта системы смазки двигателя автомобиля урал 4320

- Обслуживание системы смазки двигателя

- ПРОВЕРКА УРОВНЯ МАСЛА В ДВИГАТЕЛЕ И ЕГО ДОЗАПРАВКА

- СМЕНА МАСЛА В ДВИГАТЕЛЕ И ПРОМЫВКА СИСТЕМЫ СМАЗКИ

- СМЕНА ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ПОЛНОПОТОЧНОГО МАСЛЯНОГО ФИЛЬТРА

- ПРОМЫВКА ФИЛЬТРА ЦЕНТРОБЕЖНОЙ ОЧИСТКИ МАСЛА

- Технология ремонта системы смазки двигателя автомобиля урал 4320

Технология ремонта системы смазки двигателя автомобиля урал 4320

Одной из основных причин снижения срока службы дизелей модели 740 является несоблюдение правил обслуживания элементов системы смазки, особенно ее полнопоточного и центробежного фильтров.

Механические примеси, находящиеся в масле, постепенно накапливаются в колпаке ротора центробежного фильтра, образуя плотный осадок. Несвоевременное обслуживание фильтра приводит к прекращению очистки масла последним. При чрезмерном загрязнении полнопоточного фильтра открывается перепускной клапан и неочищенное масло из поддона двигателя, минуя фильтр, поступает к трущимся парам. Все это приводит к выходу из строя трущихся пар, и прежде всего к износу и задирам антифрикционных слоев шатунных и коренных вкладышей, повреждению шеек коленчатого вала, повороту шатунных вкладышей и обрыву шатунных болтов.

Наиболее опасными для дизелей являются абразивные примеси. Установлено, что дизель модели 740 через 20 ч полностью выходит из строя по причине износа главных его элементов, если он работал на масле с добавкой 250 г пыли. Для того чтобы 250 г пыли оказались в масле двигателя, достаточно 3—4 раза дозаправить систему смазки из грязного ведра, хранящегося в кузове автомобиля. Такой вариант исключается при заправке масла «закрытой струей» из маслораздаточной колонки.

Рекламные предложения на основе ваших интересов:

Использование нестандартных фильтрующих элементов для полнопоточного масляного фильтра (от ЯМЗ-204 и т. д.) приводит к таким же последствиям.

Другие примеси в масле ускоряют процесс отложения шлака на стенках поддона, в фильтрах и в зоне поршневых колец. Даже само масло, если оно попадает в камеру сгорания, образует на ее стенках и днищах поршней нагар. Все это требует систематической проверки уровня масла в картере, ежедневной визуальной оценки его качества (по цвету и прозрачности).

В процессе эксплуатации техническое состояние системы смазки оценивается по показаниям приборов. Давление масла на прогретом двигателе при частотах вращения 260…280 рад/с (2600… 2800 об/мин) должно быть в пределах 400…550 кПа (4,0… 5,5 кгс/см2), на малых частотах вращения — не менее 150 кПа (1,5 кгс/см2).

О загрязненности фильтра полнопоточной очистки масла и об аварийном давлении масла в системе смазки можно судить по свечению сигнальных ламп., расположенных на щитке приборов в кабине водителя. Лампа сигнализатора аварийного давления масла загорается при снижении давления в системе смазки двигателя ниже 150 кПа (1,5 кгс/см2). При этом необходимо остановить двигатель и выявить причины неисправности.

Техническое обслуживание системы смазки двигателя заключается в периодической проверке уровня масла в поддоне двигателя и визуальной оценке ето качества, смене фильтрующих элементов полнопоточного масляного фильтра и промывке центробежного фильтра, смене отработавшего срок масла и промывке системы смазки, устранении появившихся неисправностей в системе смазки.

Проверка уровня масла в поддоне двигателя производится при установке автомобиля на горизонтальной площадке через 5… 10 мин после остановки двигателя. Уровень масла должен находиться между метками «Н» и «В» ближе к последней при установленном в гнездо до упора чистом указателе уровня масла. Работа двигателя с повышенным уровнем масла недопустима, так как его излишек будет попадать в камеру сгорания и вызывать при этом закоксовывание колец и ускоренное нагарообразование на днищах поршней и головках цилиндров.

Оценку качества масла можно произвести визуально по циету и степени его прозрачности (загрязненности). Отчетливая видимость меток «Н» и «В» на стержне указателя через пленку масла говорит о допустимом содержании механических примесей в масле и пригодности его для эксплуатации. Темный цвет масла, скрывающий метки, свидетельствует о необходимости его замены.

Степень загрязненности масла оценивается также по цвету масляного пятна на белой, лучше фильтровальной, бумаге. Черное масляное пятно по всей поверхности или наличие коричневого или желто-коричневого пояска вокруг пятна свидетельствует соответственно о чрезмерном содержании механических примесей в масле или значительном его окислении и необходимости в связи с этим его замены. При черной середине пятна можно ограничиться сменой фильтрующих элементов полнопоточного масляного фильтра и промывкой центробежного фильтра.

Смена фильтрующих элементов полнопоточного масляного фильтра производится с одновременной промывкой в дизельном топливе деталей и колпаков фильтра, очисткой масляных клапанов и проверкой состояния прокладок. Герметичность собранного фильтра проверяется при работающем двигателе. Наличие подтеканий устраняется подтяжкой болтов колпаков или заменой прокладок.

Промывка центробежного фильтра очистки масла производится после его разборки в дизельном топливе. При разборке фильтра ротор с его колпаком фиксируется стопорным устройством при снятом наружном колпаке фильтра. Затем необходимо очистить отверстия ротора и проверить состояние прокладок. В процессе сборки фильтра для сохранения балансировки ротора с колпаком в сборе метки ротора и колпака совмещаются. Затяжка гаек оси фильтра производится моментом, равным300…350Н • м(30…35 кгс-м). Ротор с колпаком после сборки должен вращаться без заеданий и биений.

Замена масла в системе смазки двигателя производится при двигателе, прогретом до температуры жидкости в системе охлаждения, равной 70…90 °С, с целью облегчения удаления при сливе из системы смазки вместе с горячим маслом посторонних механических примесей.

После слива масла система смазки двигателя промывается смесью, приготовленной из 10 л дизельного топлива и 6 л масла, при работающем двигателе на малых частотах вращения коленчатого вала в течение 5 мин. В последующем производится слив промывочной жидкости из системы смазки двигателя, замена фильтрующих элементов полнопоточного масляного фильтра, промывка центробежного масляного фильтра, поддона картера и сетчатого фильтра маслозаборника, очистка от отложений сапуна вентиляции картера двигателя с. газоотводящей трубой и заливного патрубка и заливка в картер двигателя свежего масла до метки «В» указателя уровня масла. Доливка масла в картер до метки «В» производится после пятиминутной работы двигателя на малых частотах с целью заполнения маслом полостей системы смазки и двух-трехминутной выдержки остановленного двигателя.

Неисправно работающие клапаны и датчики системы смазки промывают в дизельном топливе, прочищают входные отверстия и магистрали и устанавливают на место, не меняя толщину прокладок. Поврежденные и неисправные детали заменяют.

Надежность работы двигателя и его долговечность в процессе эксплуатации автомобиля в значительной степени зависят от исправного состояния системы смазки, своевременного ее технического обслуживания и устранения появившихся неисправностей.

Основными внешними признаками неисправностей в системе смазки является изменение давления масла, уровня масла в картере двигателя, вязкости и цвета масла. Значительный износ поршневых колец и гильз определяется по синему оттенку отработавших газов вследствие сгорания масла в цилиндрах двигателя.

Источник

Технология ремонта системы смазки двигателя автомобиля урал 4320

Техническое обслуживание системы смазки автомобиля КамАЗ-5320 и Урал-4320

В процессе эксплуатации техническое состояние системы смазки оценивается по показаниям приборов. Давление масла в прогретом двигателе при частотах вращения 2600—2800 об/мин должно быть в пределах 400—550 кПа (4—5,5 кгс/см2), на малых частотах вращения не менее 150 кПа (1,5 кгс/см2). При снижении давления масла ниже указанного значения загорается сигнальная лампа. При этом следует немедленно остановить двигатель и выявить причину неисправности.

О степени загрязненности масляного фильтра 22 (рис. 2.19) можно судить по работе перепускного клапана 24. При засорении фильтра клапан открывается и замыкает контакты сигнальной лампы 8.

В процессе выполнения операций технического обслуживания системы смазки необходимо периодически проверять уровень масла в поддоне, промывать фильтры, производить замену отработавшего срок масла, промывать систему смазки.

Проверка уровня масла в поддоне производится при установке автомобиля на горизонтальной площадке через 5—10 мин после остановки двигателя. Следует вынуть и протереть указатель уровня, установить его до упора в гнездо и вновь вынуть. Уровень масла должен находиться между метками «Н» и «В», ближе к последней.

Одновременно можно оценить загрязненность масла по степей его прозрачности. Если на стержне через пленку масла отчетливо видны метки, оно пригодно для эксплуатации. Темный цвет масла скрывающий метки, свидетельствует о необходимости его замены.

Свежее масло заливается через очищенный от загрязнений заливной патрубок до уровня метки «В». После заправки резьбовая пробка патрубка должна быть ввернута до упора. Работа двигатель с повышенным уровнем масла недопустима, так как при этом происходит ускоренное нагарообразование на поверхностях деталей камесгорания, кольцевых канавках поршней и кольцах.

Промывка полнопоточного масляного фильтра проводится в следующей последовательности. Подставив емкость под сливные пробки 27 (см. рис. 2.15) фильтра, отвернуть их и слить масло. Вверну поочередно винты 1, сиять колпаки 26 и фильтрующие элементы 25. Промыть детали фильтра в дизельном топливе, установить нови фильтрующие элементы, проверить состояние прокладок и собрат фильтр. Пустить двигатель и проверить герметичность фильтр. При наличии течи подтянуть винты или заменить прокладки.

Промывка центробежного фильтра очистки масла производите в следующей последовательности. Отвернуть гайку 9 (см. рис. 2.Н и сиять колпак 4 фильтра. Повернуть и зафиксировать ротор 3 с кол паком 2 на стопорном устройстве (стопоры 14 должны войти в отверстия ротора), отвернуть гайку 5, снять колпак 2. Промыть кол па и поверхности фильтра, очистить отверстия ротора, проверив состояние прокладок и собрать фильтр в обратной последовательности, совместив метки ротора 3 и колпака 2. Затянуть гайки с моментом 80—90 Н • м (8—9 кгс • м) и проверить вращение ротора; он должен вращаться без заеданий и биений. Затем установить колпак

4 фильтра и закрепить его гайкой 9.

Замена масла в системе смазки производится в следующей последовательности. Прогреть двигатель до температуры жидкости в системе охлаждения 70—90° С и слить масло из поддона в ем кося Очистить наружные поверхности фильтров, заливного патрубка сапуна. Приготовить промывочную смесь из 10 л дизельного топлива 6 л масла и залить ее в поддон. Пустить двигатель и проработать на малых частотах вращения 5 мин. Остановить двигатель и слить промывочную смесь. Промыть масляные фильтры, собрать их. Залить в картер двигателя свежее масло до метки «В» указателя уровня масла. Пустить двигатель и после 5 мин его работы на малых частотах для заполнения маслом полостей системы смазки остановить его. После двух-, трехминутной выдержки долить масло в картер до Я метки «В» на указателе уровня масла.

При нарушении работы клапанов, датчиков следует их вывернуть, промыть в дизельном топливе, прочистить входные отверстия и магистрали и установить на место, не изменяя толщину прокладки. Неисправные или поврежденные детали заменить.

Источник

Обслуживание системы смазки двигателя

ПРОВЕРКА УРОВНЯ МАСЛА В ДВИГАТЕЛЕ И ЕГО ДОЗАПРАВКА

Если уровень близок к метке «Н», долейте в заливную горловину 1, расположенную в передней части двигателя, за гидромуфтой привода вентилятора, свежее масло до нормы.

При проверке уровня масла обратите внимание на его качество. Если на измерительном стержне через масляную пленку видны риски, масло пригодно для дальнейшего использования. Если риски плохо различимы из-за темного цвета масла, его надо заменить.

Степень загрязненности масла можно оценить и по цвету масляного пятна на белой фильтровальной бумаге. Если только середина пятна черная, следует заменить фильтрующие элементы масляного фильтра и промыть колпак ротора центробежного фильтра, а если все пятно черное, масло следует заменить.

СМЕНА МАСЛА В ДВИГАТЕЛЕ И ПРОМЫВКА СИСТЕМЫ СМАЗКИ

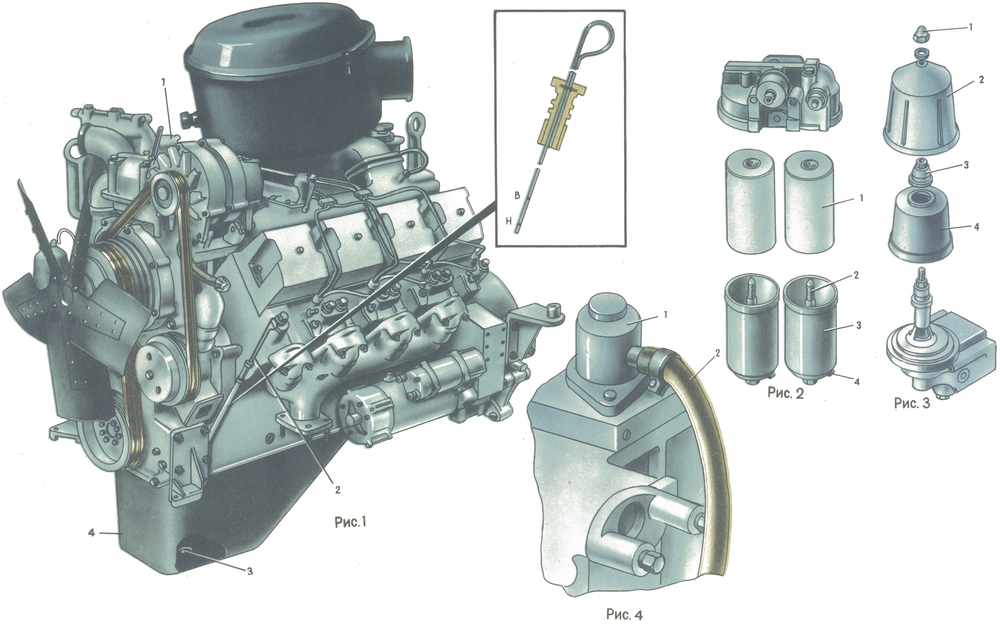

Для слива масла выверните пробку 3 (рис. 1) в поддоне картера и слейте масло в посуду. При этом пробка заправочной горловины 1 должна быть открыта. После слива масла сливную пробку заверните. Залейте в двигатель промывочную смесь, состоящую из 10 л дизельного топлива и 6 л масла. Пустите двигатель и дайте ему поработать в течение 5 мин с минимальной частотой вращения коленчатого вала.

Остановите двигатель и слейте промывочную смесь.

Замените два сменных фильтрующих элемента и промойте в дизельном топливе колпаки масляного фильтра 3 (рис. 2) и фильтра центробежной очистки масла. Залейте свежее масло в двигатель.

СМЕНА ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ПОЛНОПОТОЧНОГО МАСЛЯНОГО ФИЛЬТРА

Проверьте на работающем двигателе, нет ли течи масла в соединениях фильтра;

ПРОМЫВКА ФИЛЬТРА ЦЕНТРОБЕЖНОЙ ОЧИСТКИ МАСЛА

Соберите фильтр в обратной последовательности, проверив состояние уплотняющей прокладки колпака; при необходимости замените ее.

Источник

Технология ремонта системы смазки двигателя автомобиля урал 4320

Система смазывания двигателя предназначена для подвода охлажденного и очищенного масла к трущимся поверхностям двигателя, отвода от них тепла и продуктов износа

Схема системы смазывания двигателя показана на рис. 1.

Фильтр 20 очистки масла прикреплен тремя болтами к правой стенке блока цилиндров.

Центробежный фильтр 4 очистки масла установлен на передней крышке блока цилиндров с правой стороны двигателя.

Масляный насос находится в передней части полости масляного картера и прикреплен тремя болтами к блоку двигателя, демонтаж этих агрегатов был изложен выше.

При разборке масляного насоса отвернуть болты и снять всасывающую и подводящую трубки.

Съемником И-80102.000 (рис. 2), спрессовать шестерню 1 (рис. 3). При установке болты съемника завернуть в резьбовые отверстия A шестерни 1. Извлечь из валика 31 шпонку 2.

Отвернуть пробки 20, 21 и 23, снять уплотнительные прокладки 19 и 25. Извлечь из пробок 20 и 23 регулировочные шайбы 18 и 26.

Из корпусов 3 и 13 извлечь пружины 17 и 28 клапанов, клапаны 16 и 34, клапан 22 системы смазывания, регулировочные шайбы 24 и пружину 27.

Расстопорить и отвернуть два болта 15 со стороны корпуса 13 и два болта 37 со стороны корпуса 3, снять замковые шайбы 14 и 36.

Отделить корпус 13 от проставки 9 и снять его в сборе с шестерней 12 и осью 11.

Извлечь из корпуса 13 шестерню 12.

Снять с валика 31 шестерню 30, шпонку 32 и проставку 9.

Извлечь из корпуса 3 валик 31 в сборе с шестерней 33, шестерню 7 в сборе с втулками 8.

При необходимости выпрессовать из корпуса 13 ось 11, а из шестерни 33 валик 31 и извлечь шпонку.

Установочные втулки 6 и штифты 5 без надобности не выпрессовывать. для очистки масляных каналов в корпусах 3 и 13 ключом (с шестигранниками на 5 и 8 мм) вывернуть заглушки 4, 35 и др.

В случае износа или повреждения выпрессовать из корпусов и шестерен втулки 29, 38 и 8, 10.

Масляный насос собрать в порядке, обратном разборке. При этом необходимо выполнить ряд требований.

Не использовать при сборке повторно замковые шайбы 14 и 36.

В собранном насосе вращение валика 1 за шестерню 1 должно быть свободным, без заеданий.

Ремонтом и заменой изношенных деталей обеспечить в сопряжениях основных деталей.

При запрессовке оси 11 в корпус 13 обеспечить выступание оси от плоскости разъема корпуса на 47 ± 0,2 мм.

После сборки проверить подачу масляного насоса на стенде с использованием моторного масла М10Г2к при температуре 80—85 °С.

При проверке отрегулировать клапаны 9, 13 и 14 (рис. 4).

При проверке насоса ведущий вал должен вращаться с частотой 2750—2800 об/мин.

Разряжение во всасывающем тракте насоса должно быть 90 -110 мм рт. ст.

При проверке в этих условиях подача должна составлять:

— у нагнетающей секции (при давлении на выходе 3,5—4,0 кгс/см 2 ) не менее 82 л/мин;

— у радиаторной секции (при давлении на выходе 7,0—7,5 кгс/см 2 ) не менее 27 л/мин.

— давление начала открытия клапанов 9, 13 и 14 регулировать соответственно пакетами регулировочных шайб 11, 12 и 15.

Начало открытия клапана 13 системы смазывания должно быть при давлении масла в канале F 4,0—4,5 кгс/см 2 .

Начало открытия предохранительных клапанов нагнетающей секции (канал D) и радиаторной секции (канал N) должно быть при давлении масла 8,5— 9,5 кгс/см 2

Для разборки фильтра очистки масла (рис. 5) отвернуть стержни 5 и снять с корпуса 2 колпаки 6.

Уплотнительное кольцо 3 снимать только в случае замены.

Отвернуть пробку 13, снять уплотнительную прокладку 12 и регулировочные шайбы 14, извлечь из отверстия корпуса пружину 16, корпус сигнализатора 18 в сборе с подвижным контактом 17 и перепускной клапан 20.

Снять со стержня 5 кольцо 7, уплотнительную чашку 8, пружину 10, извлечь стержень из колпака, снять с него уплотнительную прокладку. Для очистки масляных каналов вывернуть заглушки.

Фильтр очистки масла собрать в порядке, обратном разборке.

После сборки для оценки технического состояния уплотнительных колец 3 и 9 проверить герметичность фильтра давлением воздуха 5 кгс/см 2 с опусканием в воду с температурой 60˚с. давление воздуха подвести через впускное отверстие.

В случае негерметичности кольца заменить новыми.

Проверить и при необходимости отрегулировать шайбами 14 давление начала открытия перепускного клапана 20 и давление включения сигнализатора засоренности фильтра (по загоранию контрольной лампочки).

Момент открытия клапана определить по началу вытекания струи масла из отверстия за клапаном.

Регулировка считается правильной (при использовании не более трех регулировочных шайб), если давление в полости N в начале открытия клапана составляет 2,5—3 кгс/см 2 .

Если величина давления начала открытия перепускного клапана не соответствует требуемой, заменить пружину клапана.

Работу датчика светового сигнализатора засоренности фильтроэлементов проверить в электроцепи с напряжением 12—24 В.

Замыкание цепи между подвижным 17 и неподвижным 15 контактами (загорание лампочки) должно происходить при избыточном давлении в полости N, равном или меньшем давлении начала открытия перепускного клапана, но не ниже 2 кгс/см 2 .

Центробежный фильтр очистки масла разбирать удобнее при установке его вертикально на стенд или в тиски.

Для разборки отвернуть четыре болта (проявляя осторожность, чтобы не повредить прокладку), отделить фильтр от передней крышки блока цилиндров и установить на стенд или закрепить в тисках.

При разборке отвернуть гайку 12 (рис. 6), прокладку 13 и колпак 7 фильтра.

Провернуть колпак ротора 5 с тем, чтобы пальцы 18 стопора вошли в отверстия на нижней части ротора 6.

Отвернуть гайку 11 и снять колпак ротора 5 вместе с гайкой 11.

Отвернуть гайку 10, снять шайбу 9, подшипник 8, ротор 6 в сборе, пластину стопора 19, палец 18 и пружину 20.

При необходимости вывернуть ось 15 и снять трубку 2. Вывернуть пробки 25 и 27, снять уплотнительные прокладки 28, 26, регулировочные шайбы 24 и 28, извлечь пружины 22 и 29, клапаны 21 и 30.

Собрать фильтр в порядке, обратном разборке. Ось 15 затянуть (момент затяжки 30—35 кгс/м).

Подшипник 8 установить так, чтобы кольцо с увеличенным внутренним диаметром было внизу.

Метки на колпаке 5 и роторе 6 совместить с точностью 5 мм (в противном случае будет нарушена балансировка ротора с колпаком в сборе).

После сборки проверить и при необходимости отрегулировать шайбами 24 и 28 давление начала открытия клапанов.

Перепускной плунжер 21 должен открываться при давлении в канале 6,0 – 6,6 кгс/см 2 .

Сливной клапан 30 должен открываться при давлении в канале «В» 1,1—1,2 кгс/см 2 .

Масляный радиатор промыть сначала в горячем 10%-ном растворе каустической соды, затем в горячей воде.

Обезжиривающий раствор и вода при промывке должны циркулировать в направлениях, обратных потокам масла и воздуха.

После промывки радиатор проверить на герметичность воздухом под давлением не более 4 кгс/см 2 (с погружением в воду). В случае течи радиатор отремонтировать, места течи запаять мягким припоем.

Трещины каркаса устранить газовой сваркой с последующим зачисткой сварочного шва и окраской.

Источник