Технология ремонта системы смазки трактора

Показателями технического состояния смазочной системы являются давление моторного масла в магистрали, его температура и качество. В процессе работы прогретого и исправного дизеля давление и температура масла по показаниям манометра и дистанционного термометра на щитке приборов должны находиться в диапазоне допустимых значений. Указанные показатели зависят от исправности манометра и термометра, сливного и перепускного клапанов, клапана-термостата, от подачи смазочного насоса, состояния его маслоприемника, фильтров очистки масла, а также от износа подшипников коленчатого вала.

Качество моторного масла зависит от его сорта, износа цилиндропоршневой группы, исправности фильтров и своевременной очистки их от отложений, а также от содержания серы в топливе.

При ТО очищают от пыли и грязи дизель и проверяют внешним осмотром отсутствие течи масла и при необходимости устраняют подтекания. Проверяют уровень масла в поддоне картера и, если требуется, доливают масло. Допускается дозаправлять дизель трактора маслом в течение смены.

Рекламные предложения на основе ваших интересов:

При ТО – 1 пускают и прогревают дизель. Проверяют давление масла в главной магистрали при минимально устойчивой, а также при максимальной частоте вращения коленчатого вала холостого хода дизеля.

Проверяют при помощи автостетоскопа и секундомера продолжительность вращения ротора центробежного мас-лоочистителя после остановки дизеля. Для проверки устанавливают номинальную частоту вращения коленчатого вала, прикладывают к колпаку маслоочистителя автостетоскоп и резко выключают подачу топлива. После остановки коленчатого вала дизеля включают секундомер и слушают шум ротора. В момент прекращения шума ротора выключают секундомер. Шум исправного масло-очистителя (вращение ротора) должен прослушиваться не менее 35 с.

При ТО – 2 промывают смазочную систему, очищают центробежный маслоочиститель и заменяют масло в поддоне картера дизеля. Пускают и прогревают дизель и проверяют давление масла в главной магистрали и продолжительность вращения ротора центробежного маслоочистителя.

При ТО – 3 очищают фильтры турбокомпрессора. Проверяют показания манометра и дистанционного термометра на соответствие их эталону и при необходимости заменяют.

При сезонном техническом обслуживании (СТО) при переходе к эксплуатации в осенне-зимних условиях отключают радиатор смазочной системы, а при переходе к эксплуатации в весенне-летних условиях включают радиатор смазочной системы.

Во время работы трактора в условиях пустыни и песчаных почв дизель заправляют маслом только закрытым способом. При ТО-1 проверяют качество масла и при необходимости заменяют масло.

При работе трактора в условиях низких температур повышается вязкость. масла в его составных частях.

Это приводит к дополнительным потерям мощности за счет ее затрат на перемешивание густого масла. В связи с этим затрачивается больше времени на пуск дизеля и повышается интенсивность изнашивания трущихся поверхностей деталей. Поэтому при эксплуатации трактора в условиях низких температур необходимо применять специальные сорта масел, рекомендуемые предприятием-изготовителем.

Источник

Обслуживание системы смазки трактора

В современной сельскохозяйственной технике используются надежные износоустойчивые детали.

Благодаря качественной системе смазки трактора механизмы эффективно работают без потери эксплуатационных свойств.

Особенности

Сельхозтехника работает на комбинированной системе смазки МТЗ 82 1. Некоторые детали обрабатываются методом разбрызгивания. К другим элементам масло поступает под большим давлением.

Система смазки трактора состоит из:

- Насоса;

- Фильтра;

- Маслоприемника;

- Радиатора;

- Маслопроводов;

- Клапанов.

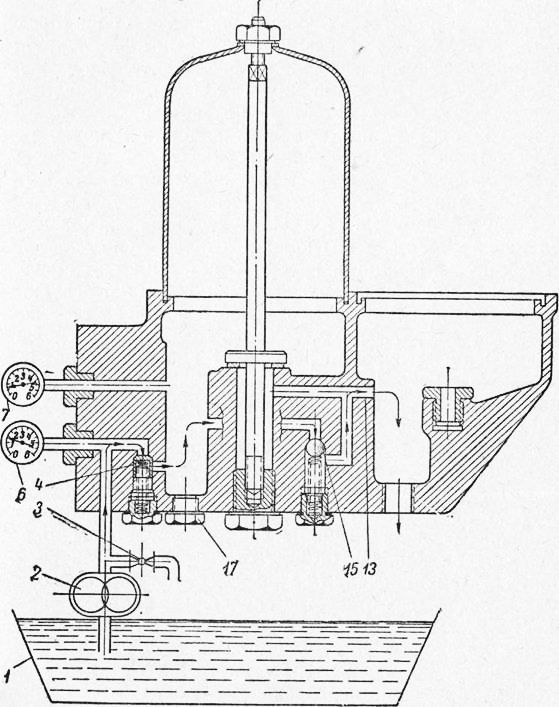

В системе смазки трактора МТЗ 82 используется одноступенчатый масляный насос. Запчасть установлена на крышке подшипника коленвала. В корпусе находятся ведомая и ведущая шестеренки. Внутренняя поверхность шлифуется для лучшей герметичности.

Принцип действия

В системе смазки трактора МТЗ при вращении шестеренок создается разряжение. Насос всасывает масло. Жидкость нагнетается в центрифугу. Затем масло попадает по картерной магистрали к шарикоподшипникам.

Жидкость перемещается к оси коромысла. Затем – к втулкам. Постепенно масло наполняет поверхности толкателей. Для контроля давления предназначен предохранительный клапан. Допустимое значение – не более 0,7 МПа.

Благодаря термостату остывшее масло сразу поступает в магистраль. Прогрев ускоряется. Сливной клапан используется для ограничения давления в магистрали. За полный контроль над системой смазки МТЗ отвечает манометр.

Техобслуживание

Необходимо ежемесячно проверять давление масла. Параметр должен находиться в пределах до 0,3 мегапаскалей. Если давление выше или ниже, система смазки трактора МТЗ 82 неисправна. Также советуем регулярно замерять уровень масла. Жидкость должна располагаться у верхней метки на щупе. Замену масла выполняют через 480 мото-часов.

Отработанную жидкость сливают с прогретого дизеля. Очищают ротор от отложений. Затем меняют фильтр и заливают новое масло в систему смазки трактора.

Типичные неисправности

Если в системе смазки двигателя трактора упало давление, проверьте уровень. Долейте жидкость до верхней отметки. Низкое давление возникает по нескольким причинам:

- Течь смазки;

- Ослабление креплений;

- Не работает указатель или датчик давления;

- Засорилась сетка маслоприемника;

- Заедают клапана.

Если в системе смазки МТЗ нет давления, вышел из строя манометр. Замените прибор и проверьте уровень масла. Большой расход смазки возникает из-за:

- Изношенных поршневых колец;

- Превышенной овальности гильз цилиндров;

- Чрезмерного зазора между клапанами и направляющими втулками;

- Неплотного прилегания колец к стенкам гильз.

Выявить и устранить поломку системы смазки МТЗ помогут мастера специализированного автосервиса.

Источник

Технология ремонта системы смазки трактора

Масляный насос. При ремонте масляного насоса наибольшую трудность представляет ремонт его корпуса, имеющего износ по гнездам в месте сопряжения — с зубьями нагнетательных шестерен. Особенно большие износы наблюдаются у корпуса насоса трактора ДТ-54 в сопряжении с зубьями ведущей’ нагнетательной шестерни, что связано с его конструктивными особенностями. Валик масляного насоса этого трактора до его модернизации имел односторонне расположенную (относительно ведущей шестерни) опору. При этом опорные подшипники были расположены в непосредственной- близости друг от друга (расстояние между втулками 10 мм).

Вследствие радиальных усилий, возникающих при работе насоса, и веса ведущей шестерни, последняя отжимается в одну сторону. Это приводит к износу втулки, прилегающей к шестерне, и сопряженной с ней шейки валика насоса. По мере износа втулки и валика шестерня начинает касаться стенки гнезда корпуса насоса и изнашивает его головками зубьев.

Поскольку шестерня постоянно отжимается в одну сторону, то гнездо корпуса насоса изнашивается не по всей окружности, а лишь со стороны камеры всасывания. Износ достигает большой величины (до 1,5 мм и более). Исходя из степени влияния этого износа на производительность насоса, максимальную величину износа можно допускать без ремонта до 1,0 мм (замерять следует по месту наибольшего износа).

Рекламные предложения на основе ваших интересов:

ГОСНИТИ разработал метод ремонта таких корпусов насоса, обеспечивающий высокое качество при сравнительно простой технологии.

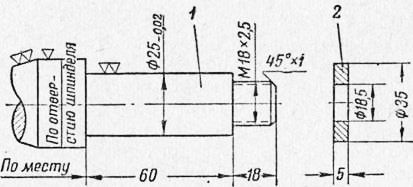

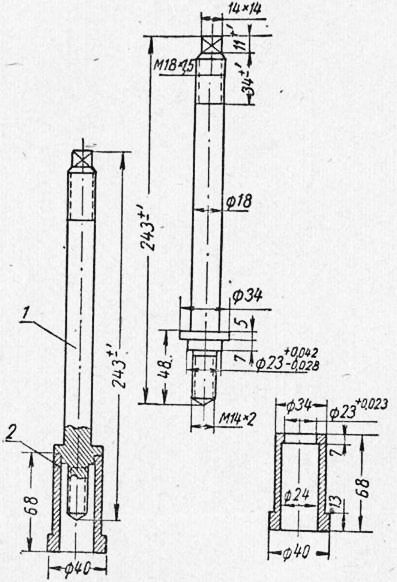

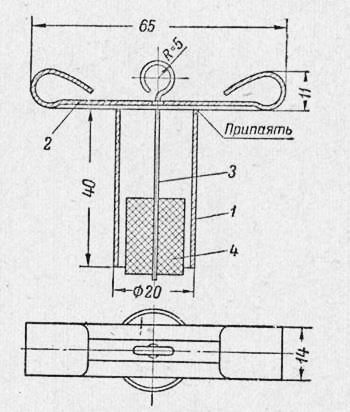

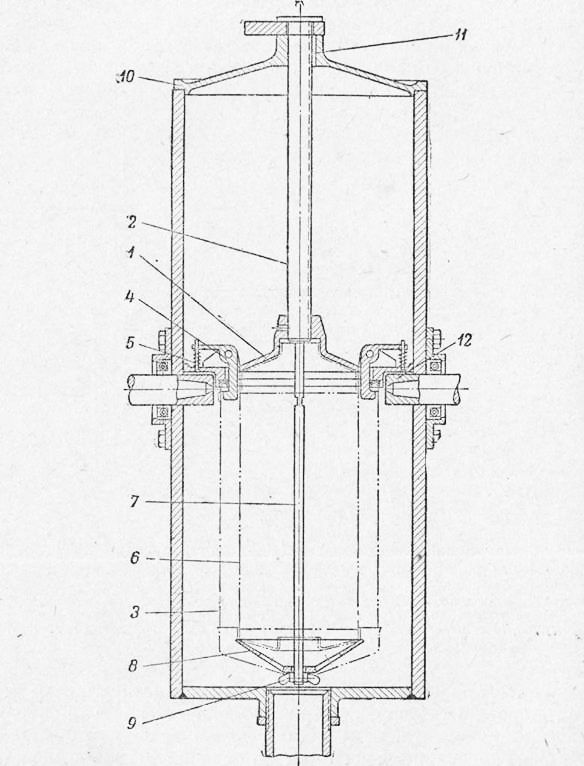

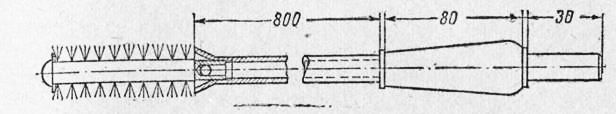

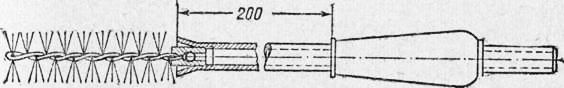

Гнездо изношенного корпуса насоса растачивают на токарном станке до диаметра 62,5—63,0 мм. Для растачивания корпус насоса отверстием под втулки валика надевают на оправку 1, показанную на рисунке 1, и закрепляют гайкой, подложив под нее шайбу 2.

При недостаточно хорошем техническом состоянии станка (шпиндель бьет) в патрон станка зажимают стальной пруток и вытачивают конусную оправку диаметром 25,1 мм (конусность 1 : 500 или 1:1000). Не вынимая оправки из патрона станка, на нее плотно насаживают корпус масляного насоса. Этим обеспечивается точность расточки относительно отверстия под втулки в корпусе насоса.

Рис. 1. Оправка для растачивания корпуса‘масляного насоса трактора ДТ-54. на токарном станке:

1 — оправка; 2 — шайба.

Так как устанавливаемый для растачивания корпус насоса не сбалансирован, а растачиваемое гнездо не представляет полной окружности, то, чтобы обеспечить точность геометрической формы и необходимую чистоту поверхности расточенного гнезда, растачивание ведут на малых оборотах шпинделя станка, снимая небольшую стружку.

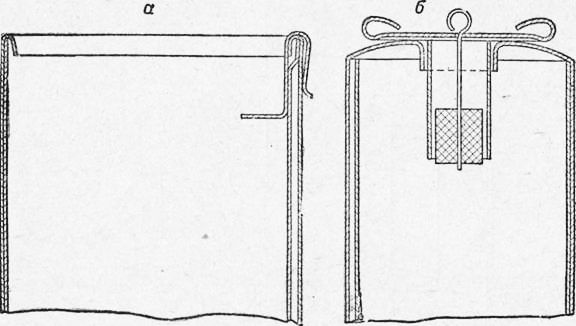

После этого изготавливают вкладыш, который устанавливают в расточенное гнездо корпуса насоса. Для этого из чугуна или из стали Ст. 6 вытачивают втулку, наружный диаметр которой должен быть равен диаметру расточенного гнезда, а внутренний равен 58—58,5 мм. Длина втулки 37 мм. Затем из втулки вырезают часть ее так, чтобы получить вкладыш, длина которого по окружности была бы больше длины окружности цилиндрической части расточенного гнезда корпуса насоса на 6—8 мм.

Подготовленный вкладыш вставляют в расточенное гнездо корпуса насоса так, чтобы края его выступали на одинаковую величину как в полость всасывания, так и в

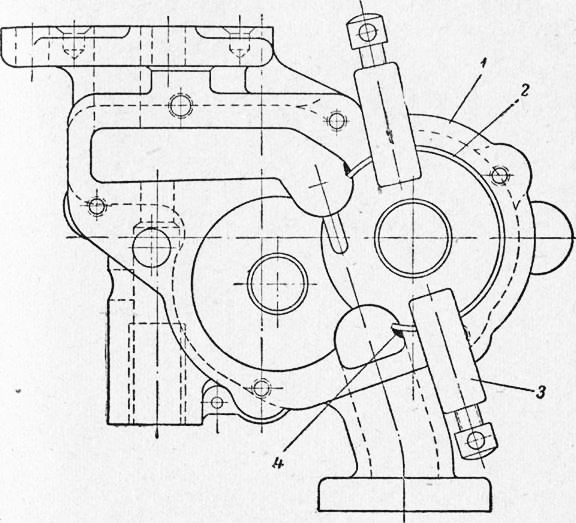

полость нагнетания корпуса. Затем вкладыш плотно прижимают к корпусу насоса двумя струбцинками. Струбцинки устанавливают возможно ближе к краям вкладыша. После того как вкладыш будет прижат, его приваривают к корпусу насоса по всей высоте (рис. 2). Вкладыш приваривают биметаллическими электродами или припаивают медью. В последнем случае применяют газовую горелку № 1 или № 2.

Рис. 2. Постановка вкладыша в гнездо корпуса масляного насоса трактора ДТ-54:

1 — корпус насоса; 2 — вкладыш; 3 — струбцинки; 4 — сварочный шов.

После приварки или припайки вкладыша корпус насоса помещают в ящик с асбестовой ватой, сухой золой или песком для медленного охлаждения. Приваренный вкладыш растачивают на нормальный диаметр гнезда в корпусе насоса и подрезают заподлицо с торцовой плоскостью корпуса. Корпус насоса устанавливают на токарный станок, так же, как и при растачивании гнезда, для постановки в него вкладыша.

Такой метод ремонта корпуса насоса внедрен на Рижском ремонтном заводе.

Остановимся еще на одном вопросе, связанном с конструктивными особенностями немодернизированного масляного насоса трактора ДТ-54. Как указывалось выше, вследствие односторонне расположенной нагрузки валик насоса и втулка, прилегающая к шестерне, подвергаются активному износу — зазор в месте наибольшего износа в этом сопряжении достигает 1 мм и более. При этом валик масляного насоса перекашивается во втулках. Поэтому как втулка, так и валик изнашиваются больше со стороны, примыкающей к ведущей шестерне. Вторая втулка, более удаленная от шестерни, и сопряженная с ней шейка валика также изнашиваются, но в меньшей стенени, так как действующие на них усилия значительно меньше.

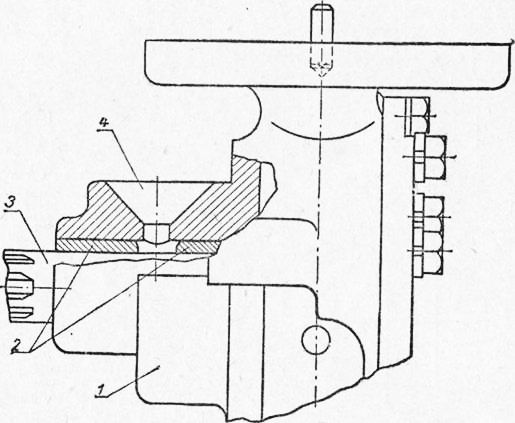

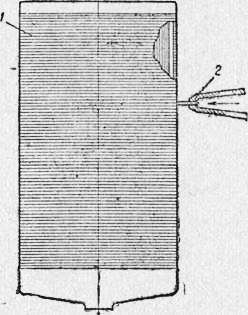

Рис. 3. Масляный насос трактора ДТ-54:

1— корпус насоса; 2 — втулки; 3 — валик насоса; 4 — смазочное отверстие.

В корпусе масляного, насоса между втулками расположено смазочное отверстие с широкой фаской в виде воронки, предназначенной для улавливания масла, стекающего с деталей двигателя и смазки подшипников масляного насоса (рис. 3).

Проведенные ГОСНИТИ исследования показали, что смазочное отверстие в корпусе насоса трактора ДТ-54 не только не улавливает масла, но, наоборот, способствует его утечке из насоса и снижает действительную производительность последнего. Масло, находящееся в камере нагнетания насоса под давлением, выжимается через зазор между первой втулкой и валиком насоса и выбрасывается через смазочное отверстие в корпусе насоса в картер двигателя. С увеличением зазора между валиком и втулкой утечка масла увеличивается. Величина утечки зависит от давления масла, развиваемого насосом, возрастая с увеличением давления.

Следовательно, в результате утечки масла через смазочное отверстие в систему смазки не додается этим насосом до 17% масла, что значительно ухудшает смазку деталей двигателя.

Многие насосы, поступающие на ремонт, имеют гораздо большие износы, и, следовательно, утечка масла через смазочное отверстие была у них еще более значительной.

Чтобы избежать большой утечки масла из насоса через смазочное отверстие, необходимо его заглушить. После заглушки отверстия масло все же будет утекать через зазор между наружной втулкой и валиком насоса, но в значительно меньшем количестве. Так, после заглушки смазочного отверстия в указанном выше насосе, утечка масла через зазор между наружной втулкой и валиком насоса была равна: при давлении масла 1 кг/см2—122 см3/мин, при давлении 2 кг/см2—243 см3/мин, при давлении 3 кг/см2 —360 см/мин. Таким образом, утечка уменьшилась примерно в 18 раз.

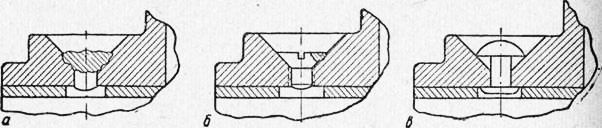

Заглушить смазочное отверстие можно несколькими методами: заваркой, постановкой винта, постановкой заклепки (рис. 4). Заваривают отверстие электродуговой сваркой биметаллическим электродом. Для постановки винта

смазочное отверстие рассверливают до диаметра 8,8 мм и нарезают резьбу 1М10Х1. После завертывания винта край его головки раскернивают в трех точках по окружности для предотвращения от самопроизвольного отвертывания. Заклепывают отверстие заклепкой диаметром 8 мм с потайной или полукруглой головкой.

Собранный масляный насос обкатывают, а затем проверяют на производительность (испытывают).

Производительность насоса зависит от вязкости масла. При повышении вязкости масла производительность насоса увеличивается. Между тем во многих МТС и некоторых ремонтных заводах при испытании масляных насосов не обращают должного внимания на вязкость масла, при котором ведется испытание. Поэтому нередки случаи, когда насос, дающий при испытании нормальную производительность, при постановке на двигатель показывает неудовлетворительную работу.

Рис. 4. Методы заглушки смазочного отверстия в корпусе масляного насоса трактора ДТ-54:

а — смазочное отверстие заварено; б —в смазочное отверстие поставлен винт; в — смазочное отверстие заклепано.

Обкатку и испытание насоса на производительность нужно вести на масле вязкостью 3—4° по Энглеру, которая примерно соответствует вязкости масла в картере работающего двигателя. Указанную вязкость масла можно получить смешиванием дизельного масла с дизельным топливом или автола с керосином. Пользоваться последней смесью не рекомендуется, так как имеющиеся в керосине легкие фракции быстро испаряются. Вследствие этого смесь, в которую входит керосин, с течением времени изменяет свою вязкость в сторону ее повышения.

Вязкость смеси проверяют вискозиметром. В зависимости от фактически полученной вязкости в смесь добавляют тот или иной из компонентов и снова проверяют вязкость вискозиметром. Так поступают до получения указанной выше вязкости.

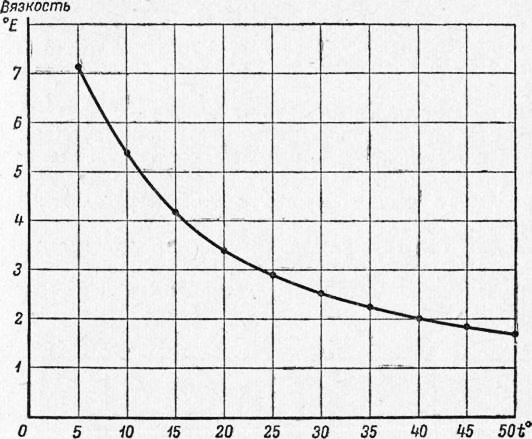

При отсутствии вискозиметра смесь нужной вязкости приближенно можно получить, смешав в определенной пропорции дизельное масло и дизельное топливо. Работами ГОСНИТИ установлено, что при смешивании дизельного масла (вязкость 7,89° по Энглеру) и дизельного топлива (вязкость 1,44° по Энглеру) в отношении 1:1 по весу полученная смесь имеет вязкость 3—4° по Энглеру в пределах температур от 16 до 24°. Кривая изменения вязкости указанной смеси с изменением температуры показана на рисунке 5.

Рис. 5. Изменение вязкости смеси дизельного масла и дизельного топлива в зависимости от ее температуры.

Как видно из приведенной кривой, вязкость смеси при температуре 20° будет около 3,5° по Энглеру, при температуре 16° — около 4°, при температуре 24° — около 3°, т. е. применение указанной смеси дизельного масла и дизельного топлива для испытания насосов возможно при температуре 16—24°. Однако вязкость исходных материалов может колебаться в известных пределах, что даст отклонения в вязкости полученной смеси от приведенных значений. Но эти отклонения не дадут грубых ошибок, которые исключали бы возможность применения указанной смеси при обусловленной выше температуре,

Если температура смеси не будет лежать в указанных выше пределах, то вязкость ее будет отличаться от требуемой. Особенно резкое изменение вязкости, как это видно из рисунка 5, наблюдается при понижении температуры.

Обкатку масляных насосов проводят при нормальных оборотах ведущего валика по следующему режиму:

а) обкатка при отсутствии давления — 4 минуты;

б) постепенная загрузка насоса путем создания давления от нуля до нормального рабочего давления — 3 минуты;

в) обкатка при нормальном давлении —3 минуты.

Иногда насос начинают обкатывать при отсутствии давления и при пониженном числе оборотов валика насоса (примерно ‘/з от нормального) с постепенным доведением до нормального числа оборотов в течение указанных выше 4 минут.

После обкатки насоса регулируют его предохранительный (редукционный) клапан. Предохранительный клапан масляного насоса должен открываться и перепускать масло при давлении, указанном в таблице 1.

У насосов двигателей тракторов КД-35 старой конструкции при установленной подаче 7—8 л/мин давление выходящего масла должно быть 3,0—3,3 кг/см2. У модернизированного насоса при перекрытом выходном отверстии давление, развиваемое насосом, не должно превышать 4,2 кг/см2.

Для регулировки предохранительного клапана насоса, включив стенд, постепенно повышают давление в магистрали стенда до указанного в таблице 1. Если клапан открывается при давлении, отличающемся от указанного в таблице, его регулируют, завертывая или вывертывая регулировочный винт.

Производительность масляного насоса находится в прямой зависимости от оборотов валика насоса и в обратной от давления масла на выходе из насоса. При повышении давления в системе производительность насоса падает вследствие увеличения утечки масла через зазоры между деталями насоса из-за большого перепада давлений на входе и выходе. Поэтому производительность насоса необходимо определять при строго определенном режиме, указанном в таблице 2.

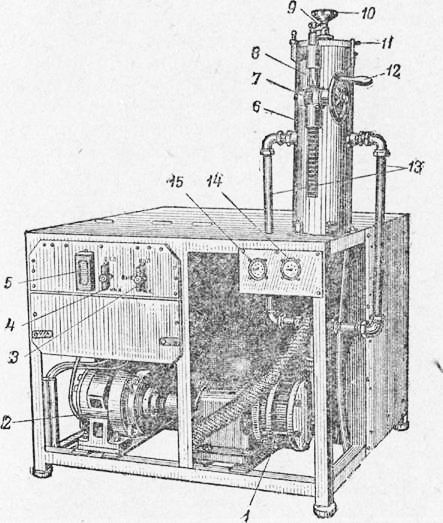

Обкатку и испытание насосов проводят на стенде УСИН-1. Для этого на подвижный кронштейн стенда устанавливают переходную плиту, к которой и крепят испытываемый насос. Для каждого насоса к стенду прилагается своя переходная плита.

Переходная плита для насоса трактора «Универсал», прилагаемая к стенду УСИН-1, рассчитана на насос, выпускаемый до 1951 г. С 1951 г. Владимирский тракторный завод выпускал модернизированный насос с регулируемым редукционным клапаном. Вертикальная трубка этого насоса не позволяет устанавливать его на переходную плиту стенда, поэтому в МТС модернизированные масляные насосы трактора «Универсал» на производительность не проверяются и не обкатываются

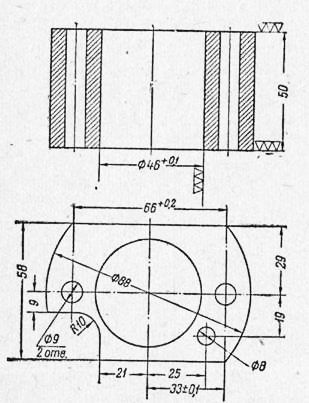

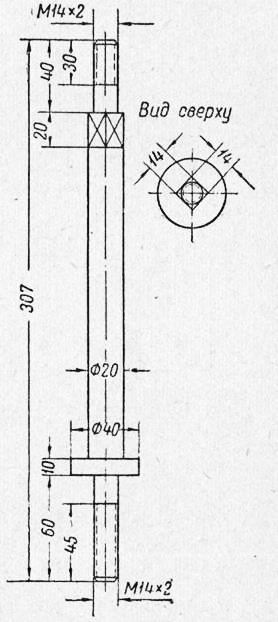

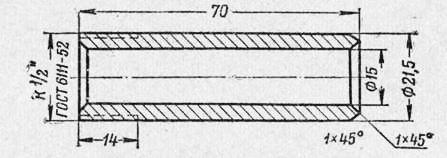

ГОСНИТИ разработал конструкцию переходной втулки, позволяющей устанавливать насос трактора «Универсал» на стенд УСИН-1 с использованием прилагаемой к нему переходной плиты. Размеры втулки показаны на рисунке 6. Втулку изготавливают из чугуна или стали.

Рис. 6. Переходная втулка к стенду УСИН-1 для испытания масляного насоса трактора «Универсал».

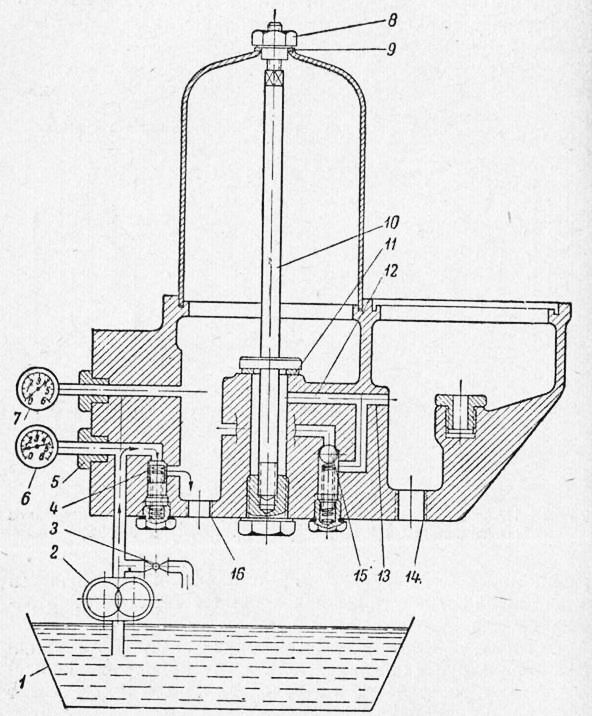

1 — шпилька крепления насоса и переходной втулки к переходной плите стенда; 2 — гайка; 3 — фланец корпуса масляного насоса; 4 — переходная втулка; 5 — переходная плита, прилагаемая к стенду для крепления насоса двигателя «Универсал»; б — наружная шестерня насоса; 7 — патрон шпинделя стенда; 8 — подвижной кронштейн стенда; 9 — вертикальная трубка масляного насоса; 10 — корпус масляного насоса; 11 — ванна для масла.

Чтобы установить модернизированный насос трактора «Универсал» на стенд УСИН-1, в переходную плиту, прилагаемую к стенду и предназначенную для насоса трактора «Универсал», в отверстия для болтов крепления насоса ввертывают две шпильки 1M8XU25 длиной 90 мм (рис. 7). На шпильки надевают переходную втулку. Затем переходную плиту со втулкой ставят на корпус 10 насоса и навертывают гайки на шпильки. При этом фланец насоса плотно прижимается к переходной втулке, а последняя — к переходной плите стенда. Для создания герметичности между переходной плитой и переходной втулкой и между переходной втулкой и фланцем корпуса насоса ставят картонные прокладки с отверстиями против масляного канала. После этого переходную плиту с насосом устанавливают и закрепляют на стенде, а наружную шестерню насоса зажимают в кулачки патрона стенда.

Рис. 7. Испытание масляного насоса двигателя «Универсал» на стенде УСИН-1:

Как видно из рисунка, вертикальная трубка масляного насоса помещается в выемке переходной втулки, что позволяет регулировать редукционный клапан и следить за началом истечения масла из трубки, когда сработает редукционный клапан.

Вертикальная трубка масляного насоса должна выступать над плоскостью крепления корпуса масляного насоса на 26—29 мм и должна быть закреплена контргайкой. Редукционный клапан регулируют завертыванием или вывертыванием резьбовой шайбы отверткой, вводимой в паз шайбы со стороны крышки насоса.

Масляный фильтр. Регулировка клапанов масляного фильтра. Правильная регулировка клапанов масляного фильтра, изменяющих при определенных условиях путь масла на отдельных участках системы и обеспечивающих бесперебойный подвод масла к подшипникам и другим трущимся парам, имеет большое значение для удлинения срока службы тракторных двигателей.

Для обеспечения нормальной работы системы смазки клапаны фильтров тракторов различных марок должны быть отрегулированы так, чтобы они открывались при давлении, указанном в таблице 3.

Регулируют клапаны фильтров на стенде УСИН-1 или с помощью ручного гидравлического насоса. Для регулировки того или иного клапана необходимо, чтобы масло протекало по каналам корпуса фильтра в определенном направлении. Создав определенное давление масла за клапаном, нужно измерить давление масла до клапана. Разница в показаниях манометров должна лежать в пределах, указанных в таблице 3. При регулировке некоторых клапанов масляных фильтров масло после клапана выпускается непосредственно в атмосферу. В этом случае за клапаном никакого избыточного давления нет. Поэтому давление, при котором открывается (срабатывает) клапан, определяют по показаниям лишь одного манометра, показывающего давление масла до клапана. Момент, когда начнет срабатывать клапан, определяют по началу истечения масла из канала, расположенного за клапаном. В этом случае давление масла, показываемое манометром, должно лежать в пределах, указанных в таблице 3.

В обоих случаях при отклонении полученных данных от данных, приведенных в таблице, нужно отрегулировать клапан.

ГОСНИТИ разработаны методы и приспособления для регулировки клапанов масляных фильтров тракторов ДТ-54 (демонстрируются в мастерской павильона «Усадьба МТС» на ВСХВ), КД-35 и С-80 на стенде УСИН-1, без снятия фильтра со стенда в процессе регулировки всех клапанов.

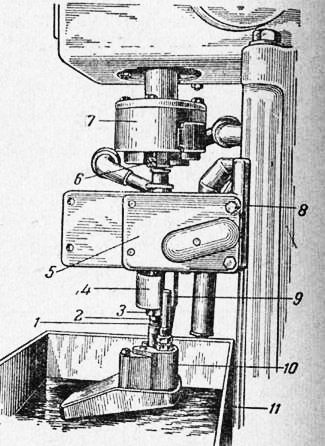

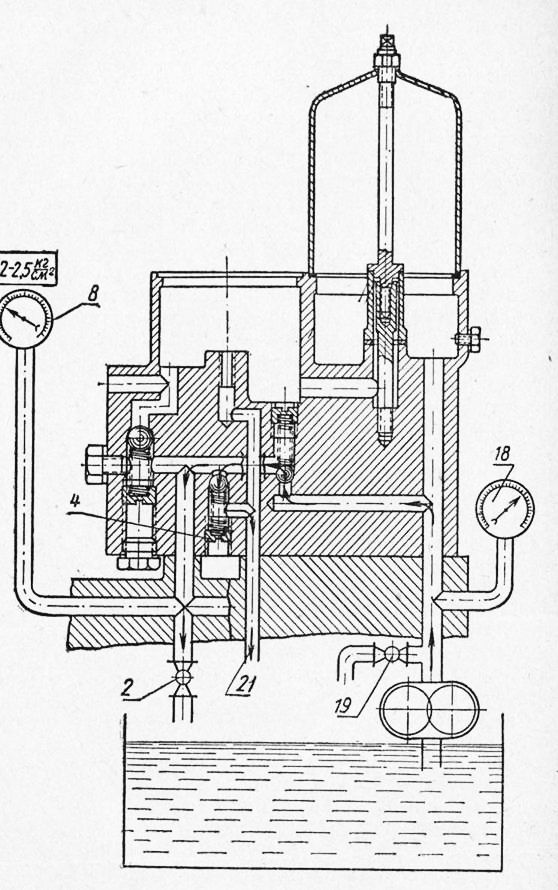

Регулировка клапанов масляного фильтра трактора ДТ-54. Для регулировки клапанов масляного фильтра двигателя трактора ДТ-54 на стенде УСИН-1 на подвижный кронштейн стенда с правой его стороны устанавливают переходную плиту, прилагаемую к стенду. К переходной плите крепят корпус фильтра без колпаков и фильтрующих элементов. Между кронштейном стенда и переходной плитой и между переходной плитой и корпусом фильтра ставят картонные прокладки, отверстия в которых точно соответствуют профилю ручьев в сопрягаемых деталях.

В отверстие корпуса переходной плиты спереди завертывают манометр трактора ДТ-54, показывающий давление, создаваемое насосом. В корпусе фильтра глушат пробкой 6 отверстие, соединяющее корпус фильтра с масляным радиатором, и пробкой 14 — отверстие для масляного термометра (рис. 8). Рекомендуется вместо пробки ставить штуцер с завернутым в него манометром. В этом случае за давлением масла в магистрали можно наблюдать по манометру, установленному в пробке, а не по манометру 8 стенда, что создает удобство в работе и исключает ошибки, связанные с гидравлическими потерями в магистрали стенда. Нужно заглушить пробкой также отверстие под болт крепления поворотного угольника.

Рис. 8. Регулировка перепускного клапана фильтра трактора ДТ-54:

а — болт контрольного отверстия; 1 — заборный бак; 2 — кран; 3 — канал; 4 _ регулировочный винт сливного клапана; 5— регулировочный винт редукционного клапана; 6 — пробка; 7 — канал магистрали; 8 — манометр стенда УСИН-1; д _ регулировочный винт перепускного клапана; 10 — гайка; 11 — прокладка; 12 — специальная оправка; 13 — прокладка под оправку; 14 — пробка; 15 — штуцер фильтра; 1-6 — шарик перепускного клапана; 17 — канал; 18 — манометр, установленный на переходной плите; 19 — разгрузочный кран; 20— масляный насос.

Рис. 9. Оправка для регулировки клапанов масляного фильтра трактора ДТ-54:

1 — специальная шпилька с буртом; 2 — втулка.

Изменение направления движения масла по каналам корпуса фильтра достигается специальной оправкой (рис. 9). Оправка состоит из специальной шпильки 1 с буртом и напрессованной на нее втулки 2.

Регулировку начинают с перепускного клапана. Для этого оправку 12 (рис. 8) завертывают в штуцер 15 фильтра, подложив предварительно под ее торцовую плоскость прокладку 13. Надевают колпак фильтра грубой очистки, подложив под него стандартную прокладку, и затягивают гайку 10 его крепления. Вследствие того что оправка 12 своим торцом плотно прижимается к выступающей части корпуса фильтра и перекрывает центральное отверстие в полости фильтра грубой очистки, путь масла в полость фильтра тонкой очистки оказывается перекрытым. Таким образом, весь^поток масла направляется через перепускной клапан, который и регулируют на установленное давление.

Регулируют перепускной клапан следующим образом. После включения стенда масло, подаваемое насосом из заборного бака, заполнит полость фильтра грубой очистки масла и канал. Медленно завертывая разгрузочный кран (клапан-иглу), поднимают давление масла в каналах корпуса фильтра до тех пор, пока давление в магистрали, т. е. за перепускным клапаном, не достигнет 1 кг/см2. За давлением масла наблюдают по манометру стенда или по манометру, установленному на месте пробки. После этого по манометру наблюдают, какое давление будет до клапана, т. е. давление, которое создается насосом в каналах корпуса фильтра. Перепад давлений должен быть 3—3,5 кг/см2, т. е. манометр должен показывать давление 4—4,5 кг/см2.

Если давление масла по манометру не соответствует указанному, нужно отрегулировать клапан, завертывая или вывертывая регулировочный винт 9 перепускного клапана. При завертывании или вывертывании регулировочного винта давление в магистрали будет изменяться, поэтому его нужно корректировать (доводить до давления 1 кг/см2) разгрузочным краном.

После регулировки клапана регулировочный винт его должен быть закрыт штампованной заглушкой.

Сливной клапан регулируют при той же установке корпуса фильтра без всяких изменений. Для регулировки давление масла в магистрали, наблюдаемое по манометру (или по манометру в пробке), доводят (медленно завертывая разгрузочный кран ) до 2—2,5 кг/см2 (за давлением масла, которое создает насос в каналах корпуса фильтра, определяемым по манометру 18, не наблюдают). При указанном давлении клапан должен открыться и из сливного канала (рис. 10) переходной плиты должна идти полная струя масла. Путь масла показан на рисунке стрелками.

Рис. 10. Регулировка сливного клапана масляного фильтра трактора ДТ-54: 1 —кран; 4 — регулировочный винт сливного клапана; 8 — манометр, установленный на стенде; 18 — манометр, установленный на переходной плите; 19— ра»-гругочный кран; 21 — сливной канал.

Если клапан открывается при большем или меньшем давлении, его регулируют, завертывая или вывертывая регулировочный винт 4.

Окончательно сливной клапан регулируют на работающем двигателе при его испытании.

Чтобы отрегулировать клапан масляного радиатора (клапан термостата), нужно открыть путь маслу в полость фильтра тонкой очистки к шарику клапана. Для этого ослабляют гайку (рис. 8), вывертывают оправку на три-четыре оборота ненова затягивают гайку. В результате этого между торцом оправки и торцовой плоскостью центрального прилива в корпусе фильтра грубой очистки образуется щель, как показано на рисунке. Через эту щель масло, поступающее от насоса в полость фильтра грубой очистки, будет проходить в центральное отверстие и дальше по горизонтальному каналу в полость фильтра тонкой очистки. На корпус фильтра обычным порядком ставят колпак фильтра тонкой очистки со стандартной прокладкой. Чтобы через сливное отверстие в плите стенда не текло в процессе регулировки клапана масло, что затрудняет работу, следует заглушить (заварить, запаять) боковое отверстие в одной оси фильтра тонкой очистки, которая в дальнейшем будет являться принадлежностью стенда. Таким образом, весь поток масла от насоса будет направляться через клапан термостата. Путь масла показан на рисунке стрелками.

Отверстия, по которым масло поступает из корпуса фильтра в радиатор и из радиатора обратно в корпус фильтра, следует заглушить пробками с завернутыми в них манометрами. Пробку с манометром целесообразно ставить сразу, при регулировке перепускного клапана, вместо пробки (рис. 8).

Клапан термостата регулируют следующим образом. Включив стенд, разгрузочным краном (рис. 10) доводят давление в канале магистрали, т. е. за клапаном термостата, наблюдаемое по манометру (рис. 11), до 0,5 кг/см2. После этого по манометру наблюдают, какое давление будет под колпаком фильтра тонкой очистки (т. е. до клапана). Перепад давлений должен быть 1,5—1,8 кг/см2. Следовательно, манометр должен показывать давление 2—2,3 кг/см2. Если давление по манометру не лежит в указанных пределах, следует отрегулировать клапан, завертывая или вывертывая регулировочный винт 5 клапана термостата.

При эксплуатации трактора гнезда клапанов фильтра и шарики изнашиваются, что приводит к потере герметичности клапана. Поэтому необходимо проверять клапаны на герметичность.

Рис. 11. Регулировка редукционного клапана масляного радиатора (клапана термостата) масляного фильтра трактора ДТ-54:

5 — регулировочный винт клапана термостата; 10 — гайка; 12 — специальная оправка; 22 — канал, соединяющий полости фильтров грубой и тонкой очистки масла; 23 — манометр. ‘Показывающий давление масла в магистрали; 24 — манометр, показывающий давление масла под колпаком фильтра тонкой очистки масла; 25 — шарик клапана термостата.

Герметичность клапанов проверяют в процессе их регулировки. Для проверки герметичности перепускного клапана перед его регулировкой вывертывают болта (рис. 8) из контрольного отверстия переходной плиты стенда, к которой крепится корпус фильтра. Полностью открыв разгрузочный кран, включают стенд и постепенно повышают тем же краном давление, создаваемое насосом в каналах фильтра, расположенных до перепускного клапана, до 1,5—2 кг/см2. Наблюдение за давлением ведут по манометру.

Если перепускной клапан не герметичен, то протекающее через него масло потечет из контрольного отверстия переходной плиты.

После проверки клапана на герметичность завертывают болт а в контрольное отверстие переходной плиты и регулируют перепускной клапан, как указано выше.

Герметичность сливного клапана проверяют непосредственно при его регулировке. При постепенном повышении давления в магистрали фильтра, наблюдаемого по манометру (рис. 10) (рис. 11), нужно следить за сливным каналом (рис. 10) в переходной плите стенда. Если сливной клапан не герметичен, то из сливного канала потечет масло уже при незначительном давлении. При герметичном клапане масло потечет через него только в момент, когда сработает клапан.

Герметичность редукционного клапана радиатора (клапана термостата) проверяют одновременно с проверкой герметичности сливного клапана. Для этого при повышении давления в магистрали фильтра, наблюдаемого по манометру, как указано выше, нужно следить за истечением масла из-под шарика клапана термостата в полость фильтра тонкой очистки. При негерметичном клапане масло из-под шарика будет бить в виде фонтанчика.

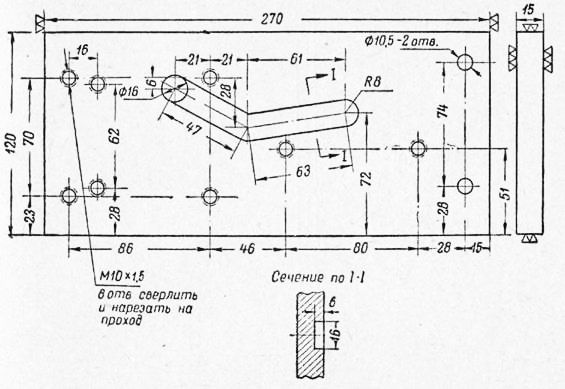

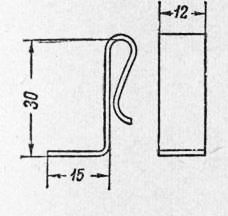

Переходная плита для установки корпуса фильтра трактора ДТ-54, прилагаемая к стендам УСИН-1 производства Уфимского завода, выпущенным до 15 марта 1955 г., выполнена неправильно, что не дает возможности точно отрегулировать клапаны этого фильтра. Временным выходом из этого положения может явиться постановка между плитой стенда и привалочной плоскостью корпуса фильтра специальной прокладки, изготовленной из листового железа толщиной 0,5 мм по размерам, указанным на рисунке. С обеих сторон к железной прокладке, смазанной солидолом, присоединяют картонные прокладки тех же размеров, что и железная.

Проходные отверстия в указанной трехслойной прокладке сделаны такими, что при ее постановке между плитой стенда и корпусом фильтра все три полости (полость насоса, полость магистрали и сливная полость) в корпусе фильтра и в плите стенда надежно отделены друг от друга, что и обеспечивает возможность нормального проведения регулировки клапаноз масляного фильтра трактора ДТ-54 на стенде Уфимского завода, выпущенном до марта 1955 г.

Рис. 12. Специальная прокладка к переходной плите УСИН-1.

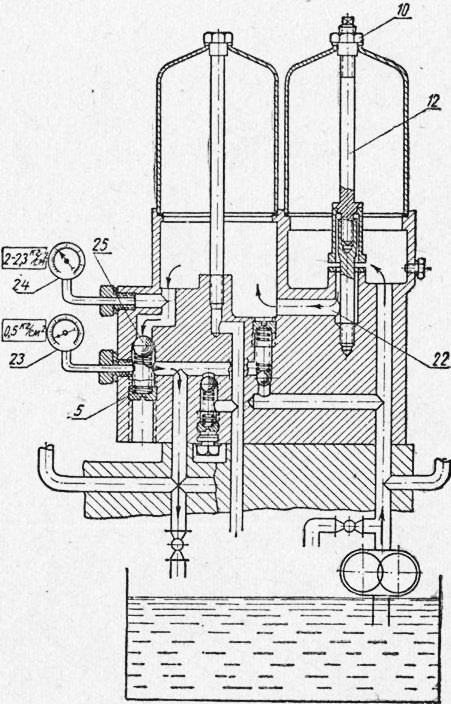

Регулировка клапанов масляного фильтра трактора КД-35. Для регулировки клапанов этого фильтра нужно установить на подвижный кронштейн стенда (с правой его стороны) переходную плиту. К плите крепят корпус фильтра.

На трактор КД-35 уже несколько лет устанавливаются объединенные масляные фильтры, однако заводы, изготовляющие стенд УСИН-1, прилагали к стенду переходную плиту, рассчитанную на проверку и регулировку клапанов фильтра старой конструкции, что исключает возможность регулировки на стенде клапанов объединенного фильтра.

ГОСНИТИ разработал переходную плиту простой конструкции для регулировки клапанов объединенного фильтра. Такую плиту (рис. 13) можно изготовить в условиях ремонтного предприятия. Материалом для плиты может служить чугун, сталь, алюминий или текстолит. Плиту из текстолита делают толще, чем указано на рисунке, на 4—5 мм. Размеры ручья для прохода масла одинаковы.

Переходную плиту устанавливают на кронштейн стенда так, чтобы плоскость ее с выфрезерованным ручьем прилегала к плоскости кронштейна. Для создания герметичности, в соединении между плитой и кронштейном ставят картонную прокладку.

Рис. 13. Переходная плита к стенду УСИН-1 для регулировки клапанов объединенного масляного фильтра трактора КД-35.

К переходной плите крепят корпус фильтров без колпаков и фильтрующих элементов. Между привалочной плоскостью корпуса фильтра и переходной плитой также ставят картонную прокладку.

Для проверки и регулировки перепускного клапана нужно исключить возможность прямого (минуя перепускной клапан) поступления масла из полости фильтра грубой очистки в полость фильтра тонкой очистки через канал (рис. 14). С этой целью в пробку корпуса масляных фильтров вместо болта масляного фильтра грубой очистки завертывают специальную шпильку с буртом.

При завертывании шпильки бурт ее плотно приляжет к торцовой поверхности центрального отверстия полости фильтра грубой очистки и перекроет путь масла в полость фильтра тонкой очистки через канал (рис. 14). Для создания герметичности в соединении под бурт шпильки ставят алюминиевую, резиновую (из маслостойкой резины) или картонную прокладку.

Рис. 14. Регулировка редукционного клапана масляного фильтра трактора КД-35:

1 — заборный бак; 2 — масляный насос; 3 — разгрузочный кран; 4 — редукционный клапан; 5 —штуцер; в и 7 —манометры; 8 — специальная гайка; 9 —медная шайба; 10 — специальная шпилька; II — прокладка; 12 — канал, соединяющий полости фильтров грубой н тонкой очистки масла. 13 — канал; 1.4 — отверстие для спускной пробки полости фильтра тонкой очистки масла; 15 — перепускной клапан; 16 — отверстие для спускной пробки полости фильтра грубой очистки масла

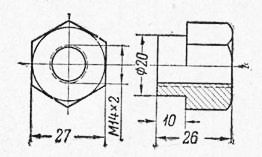

Затем на кдрпус фильтров устанавливают колпак фильтра грубой очистки, подложив под него стандартную прокладку. Колпак фильтра крепят на корпусе гайкой, которую навертывают на верхний конец шпильки, предварительно подложив на колпак медную шайбу. Размеры гайки 8 даны на рисунке.

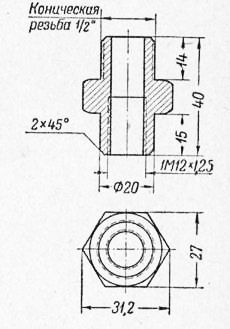

Вместо ниппелей масляного фильтра в корпус фильтров завертывают штуцеры (рис. 14), в резьбовые отверстия которых ввертывают манометры. Размеры штуцера показаны на рисунке. При наличии манометров, имеющих резьбу, штуцеры можно не изготавливать, а нарезать указанную резьбу в ниппелях масляного фильтра. Такие ниппели (с нарезанной в них резьбой под манометр) не теряют своих качеств и могут быть использованы для дальнейшей эксплуатации на тракторе.

Из корпуса фильтров вывертывают спускные пробки, закрывающие отверстие (рис. 14) полости фильтра грубой очистки и отверстие полости фильтра тонкой очистки.

После указанной подготовки приступают к проверке и регулировке клапанов фильтра. Регулировку начинают с редукционного клапана. Прежде всего проверяют герметичность клапана. Для этого, полностью открыв разгрузочный кран (клапан-иглу стенда), включают стенд. Затем, медленно завертывая вентиль разгрузочного крана, постепенно поднимают давление масла, создаваемое насосом в каналах, расположенных до редукционного клапана. О величине давления судят по показаниям манометра. Если клапан не герметичен, то просачивающееся через него масло потечет тонкой струей из отверстия спускной пробки полости фильтра грубой очистки. При проверке герметичности редукционного клапана давление масла обычно доводят до 0,3—0,4 кг/см2.

Рис. 15. Специальная шпилька для регулировки клапанов масляного фильтра трактора КД-35.

Рис. 16. Специальная гайка для крепления колпака фильтра грубой очистки масла трактора КД-35.

Убедившись в герметичности клапана, проверяют его регулировку. Для этого, медленно завертывая вентиль разгрузочного крана, продолжают повышать давление масла, создаваемое насосом.

При дальнейшем повышении давления масла в каналах, расположенных до редукционного клапана, наступает момент, когда давление превысит усилие пружины клапана. Тогда пружина сожмется, клапан откроется и масло потечет по каналу в корпусе фильтров и дальше полной струей. Таким образом, момент открытия клапана легко обнаружить, наблюдая за тем, когда начнет вытекать масло (полной струей) из отверстия спускной пробки полости фильтра грубой очистки. По манометру 6 отсчитывают давление, при котором открывается редукционный клапан. Путь масла при регулировке редукционного клапана указан на рисунке 14 стрелками.

Если давление, при котором открывается редукционный клапан, отлично от данных, помещённых в таблице 3, необходимо отрегулировать клапан. Для этого отвертывают пробку редукционного клапана и снимают (при недостаточном давлении масла) или добавляют регулировочные шайбы. После этого повторно проверяют регулировку клапана, как указано выше.

Рис. 17. Штуцер для манометра, завертываемый в корпус масляного фильтра трактора КД-35.

Рис. 18. Регулировка перепускного клапана масляного фильтра трактора КД-35:

1 — заборный бак; 2—масляный насос; 3—разгрузочный кран; 4—редукционный клапан; < и 7 — манометры; 13 — канал; 15 — перепускной клапан; 17 — спускная пробка полости фильтра грубой очистки масла.

По окончании регулировки редукционного клапана завертывают на место спускную пробку 17 (рис. 18) полости фильтра грубой очистки и приступают к проверке и регулировке перепускного клапана. Прежде всего проверяют герметичность клапана, а убедившись в последней, определяют, при каком давлении масла клапан начинает открываться и перепускать масло.

Для проверки герметичности включают стенд (предварительно полностью открыв разгрузочный кран), а затем медленно повышают давление в каналах корпуса фильтра, перекрывая разгрузочный кран. Когда давление масла, создаваемое насосом, превысит упругость пружины редукционного клапана, последний откроется и масло потечет дальше. Поскольку спускная пробка полости фильтра грубой очистки завернута, масло заполнит эту полость и связанные с ней каналы, в частности канал, идущий к перепускному клапану. При дальнейшем повышении давления масла разгрузочным краном повысится также давление в полости фильтра грубой очистки и во всей системе каналов, заключенных между редукционным и перепускным клапанами. Величину давления масла в этой системе показывает манометр.

При негерметичном перепускном клапане масло будет просачиваться через него и вытекать по каналу в полость фильтра тонкой очистки небольшой струей, расплывающейся по стенке полости.

Убедившись в герметичности перепускного клапана, повышают давление (пользуясь разгрузочным краном) до тех пор, пока давление масла, определяемое по манометру, не превысит упругости пружины перепускного клапана. Когда давление масла превысит упругость пружины, шарик клапана отойдет от гнезда и масло потечет полной струей по каналу в полость фильтра тонкой очистки и дальше через отверстие спускной пробки в заборный бак. Путь масла при регулировке перепускного клапана показан на рисунке стрелками.

По показаниям манометра определяют давление, при котором открывается перепускной клапан. Разница в показаниях манометров показывает давление, при котором работает редукционный клапан. Это позволяет проверять и регулировать оба клапана не раздельно, как указано выше, а одновременно. В последнем случае после проверки герметичности редукционного клапана завертывают на место спускную пробку камеры фильтра грубой очистки и поднимают давление в каналах корпуса фильтра, пока из канала масло не потечет полной струей. По показаниям манометров определяют давление, при котором открываются редукционный и перепускной клапаны фильтра.

Все клапаны фильтров должны быть герметичными и не должны пропускать масла.

Если клапаны пропускают масло из-за износа гнезд, то герметичности их достигают тем, что на шарик, уложенный в свое гнездо, ставят наставку, изготовленную из бронзы или мягкого железа, по которой наносят несколько ударов молотком. В результате шарик обомнет выступающие части гнезда, после чего будет плотно прилегать к нему по всей окружности.

При значительных износах гнезда, когда удары по шарику не дают должного эффекта в достижении герметичности клапана, гнездо немного углубляют сверлом или фрезой.

Шарики клапанов, имеющие заметные на глаз следы износа или повреждения, выбраковывают.

Редукционные клапаны, выполненные в виде стакана, при их негерметичности притирают к гнезду.

Проверка и восстановление пропускной способности фильтрующих элементов фильтров грубой очистки масла. Большое влияние на износ деталей двигателя оказывает очистка (фильтрация) картерного масла в процессе работы двигателя. В дизельных двигателях картерное масло очищается параллельно включенным в магистраль фильтром тонкой очистки и последовательно включенным фильтром грубой очистки. От состояния фильтрующих элементов зависит качество очистки масла. Поэтому нужно тщательно проверить их состояние.

Фильтрующие элементы фильтров тонкой очистки (типа АСФО) заменяют через 100—120 часов работы. Значительно сложнее обстоит дело с фильтрами грубой очистки. Тракторы КД-35, ДТ-54, С-80, «Беларусь» и другие оборудованы фильтрами грубой очистки масла с металлическими ленточно-Шелевыми фильтрующими элементами. Промывать эти элементы рекомендуется дизельным топливом или керрсином с помощью щетинной кисти или щетки через 50—60 часов работы трактора. Часто так же поступают и при ремонте тракторов, устанавливая на двигатель обмытые снаружи фильтрующие элементы.

Однако внешняя чистота и исправность фильтрующего элемента не является признаком его пригодности к дальнейшей эксплуатации. Основным признаком, определяющим качество фильтрующего элемента, является его пропускная способность, т. е. способность пропускать жидкость через щели, образованные фильтрующей лентой.

Рис. 19. Проверка пропускной способности наружного фильтрующего элемента фильтра грубой очистки масла:

1 — фильтрующий элемент; 2—пробка; 3 — ведро с дизельным топливом.

Рис. 20. Проверка пропускной способности внутреннего фильтрующего элемента фильтра грубой очистки масла:,

1— фильтрующий элемент; 2 — пробка; 3 — ведро с дизельным топливом.

В процессе эксплуатации двигателя щелевые промежутки между витками фильтрующей ленты и канавки, образованные стенками гофрированного стакана фильтрующего элемента, забиваются отложениями, получающимися в результате старения масла. При длительной эксплуатации фильтрующего элемента отложения могут полностью заполнить как щелевые промежутки, так и канавки гофрированного стакана. Через такой фильтр жидкость проходить совсем не будет, несмотря на то, что внешне фильтр будет казаться чистым.

Поэтому каждый фильтрующий элемент фильтров грубой очистки масла должен быть при ремонте трактора обязательно проверен на пропускную способность. Рекомендуется также проверять фильтрующие элементы и в процессе эксплуатации трактора. Проверка проводится следующим образом. Центральное отверстие в крышке фильтрующего элемента плотно закрывают пробкой (у внутренней секции пробкой закрывают нижнее отверстие). Пробка должна плотно закрывать отверстие наружной крышки наружного фильтрующего элемента, но ни в коем случае не перекрывать отверстия внутренней крышки, чтобы не затруднить проход топлива внутрь фильтрующего элемента. У фильтрующего элемента двигателя КДМ-46, кроме того, замазывают мылом шесть малых отверстий в наружной крышке.

Рис. 21. Приспособление для определения высоты уровня топлива в наружном фильтрующем элементе.

1— трубка; 2 — планка; 3 — проволока; 4 — пробка.

Рис. 22. Приспособление для определения высоты уровня топлива во внутреннем фильтрующем элементе:

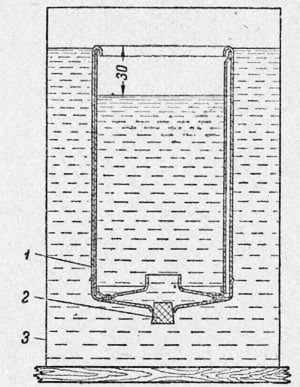

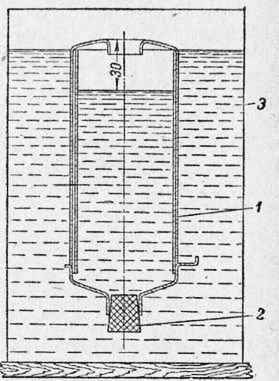

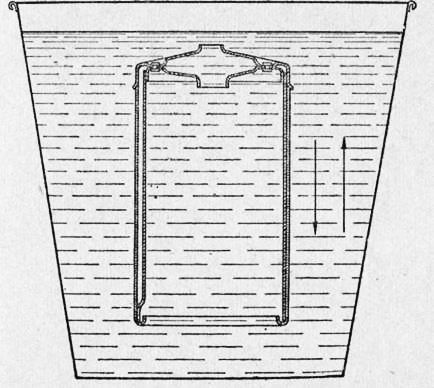

Подготовленный таким образом фильтрующий элемент погружают в ведро с дизельным топливом. Наружный фильтрующий элемент погружают в дизельное топливо так, чтобы кромка его была на 2—3 мм выше уровня топлива (рис. 19). Внутренний фильтрующий элемент погружают в дизельное топливо до верхней кромки его цилиндрической поверхности (рис. 20). В продолжение всей проверки пропускной способности фильтрующий элемент должен быть погружен до указанного выше уровня.

При погружении фильтрующего элемента в ведро с дизельным топливом последнее проникает через щели фильтрующей ленты, проходит по канавкам гофрированного стакана в пространство между внутренней и наружной на фильтрующих элементах: а — установка приспособления на наружном фильтрующем элементе; б — установка приспособления на внутреннем фильтрующем элементе.

Рис. 23. Установка приспособлений для определения высоты уровня

За критерий пропускной способности фильтрующего элемента берут время, в течение которого заполняется его внутренняя полость до уровня, отстоящего на 30 мм ниже его верхней кромки (для фильтрующих элементов фильтра двигателя КДМ-46 до уровня, отстоящего на 50 мм ниже его верхней кромки).

Новые фильтрующие элементы при температуре дизельного топлива 20° заполняются до указанного уровня за 15— 20 секунд. У работавших фильтрующих элементов при постановке их на отремонтированный двигатель должна быть полностью восстановлена пропускная способность, т. е. они также должны заполняться до указанного уровня за 15—20 секунд.

Чтобы не вести отсчет высоты уровня топлива внутри фильтрующего элемента на глаз, ГОСНИТИ разработал приспособления, позволяющие точно определять, когда уровень топлива достигает заданной высоты (рис. 21 и 22). Приспособления (указатели уровня) изготовляют из оцинкованного железа толщиной 0,5 мм.

Указатель уровня топлива во внутреннем фильтрующем элементе состоит из трубки с припаянной к ней поперечной планкой 2, через отверстие которой диаметром 0,6 мм проходит стальная проволока диаметром 0,5 мм. Верхний конец проволоки загнут в виде кольца, а на нижний конец ее насажена пробка.

При проверке пропускной способности фильтрующих элементов указатели уровня устанавливают на них, как показано на рисунке 23. При проверке наружного фильтрующего элемента отсчет времени его заполнения прекращают, как только топливо коснется горизонтальной полки приспособления. При проверке пропускной способности внутреннего фильтрующего элемента отсчет времени его заполнения прекращают, как только кольцо верхнего конца проволоки оторвется от планки (пробка приспособления начнет подниматься вместе с поднявшимся до нее топливом).

Одновременное проверкой пропускной способности фильтрующих элементов нужно проверить состояние их фильтрующей поверхности. С этой целью фильтрующий элемент с закрытым пробкой отверстием берут за пробку и опускают в ведро с дизельным топливом (пробкой вверх). При опускании фильтрующего элемента в топливо последнее будет вытеснять воздух, находящийся во внутренней полости элемента. При этом воздух будет выходить через щели фильтрующей ленты в виде мелких пузырьков, равномерно распределенных по всей окружности фильтрующего элемента.

При наличии даже незаметных на глаз повреждений фильтрующей поверхности (обрыв ленты, сдвиг отдельных витков, вмятины с повреждением ленты) воздух через них будет выходить крупными пузырьками. Поднимая и медленно опуская фильтрующий элемент несколько раз, можно точно определить места всех повреждений.

Особенное внимание при проверке состояния фильтрующей поверхности элемента следует обращать на места припайки его крышек к фильтрующей ленте. В этих местах чаще всего наблюдаются незаметные на глаз трещины или непро-паи, которые легко обнаруживаются по крупным пузырькам воздуха.

Отложения, как указывалось выше, заполняют как щелевые промежутки фильтрующей ленты, так и канавки гофрированного стакана фильтрующего элемента.

Отложения, состоящие из смол, асфальтенов, карбенов-, карбоидов и механических примесей, с течением времени . образуют столь плотную массу и так прочно пристают к фильтрующей ленте и стенке гофрированного стакана, что промыть фильтрующие элементы не удается даже такими растворителями, как бензин, ацетон, четыреххлорнстый углерод.

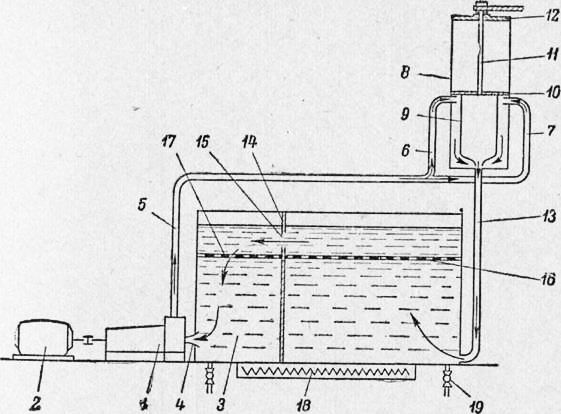

ГОСНИТИ совместно с Ростокинским ремонтным заводом разработал стенд, на котором полностью восстанавливается пропускная способность фильтрующих элементов фильтров грубой очистки масла. Стенд демонстрируется в мастерской павильона «Усадьба МТС» на ВСХВ.

Для промывки фильтрующих элементов на стенде используется живая сила струи горячей воды. В нем компактная струя воды с температурой 80—95° направляется на фильтрующую поверхность элемента (помещенного вертикально в рабочей камере) в радиальном направлении параллельно щелям фильтрующей ленты, как показано на рисунке 24.

Струя горячей воды, направляемая на фильтрующий элемент, смывает отложения со стенок фильтрующей ленты (из щелей), размывает отложения в канавке гофрированного стакана и уносит их вместе с собой. Начав размывание отложений с одного конца канавки гофрированного стакана и перемещая фильтрующий элемент относительно струи вдоль его оси, промывают фильтрующую поверхность элемента и канавку на всей его длине. Повернув затем элемент вокруг своей оси так, чтобы против струи воды оказалась следующая, еще не промытая канавка, повторяют указанную операцию, промывая канавку на всей длине. Так поступают до тех пор, пока не промоют все. канавки фильтрующего элемента.

Рис. 24. Схема промывки фильтрующего элемента:

1 — фильтрующий элемент; 2 — насадка, из которой бьет струя горячей воды.

Рис. 25. Принципиальная схема стенда для восстановления пропускной способности фильтрующих элементов фильтров грубой очистки масла:

1 — центробежный насос; 2 — электродвигатель; 3 —- бак для воды; 4 — патрубок; 5 — труба; 6 и 7 — ответвления трубы; 8 — рабочая камера; 9 — фильтрующий элемент; 10 — диск; 11 — шток; 12 — крышка рабочей камеры; 13 — сливная труба; 14 — перегородка бака; 15 — отверстия в перегородке; 16 — сетка; 17 — сетка; 18 — электроэлемент; 19 — кран.

Для предварительного обезжиривания и размягчения отложений на фильтрующих элементах их предварительно выдерживают в горячем (80—100°) щелочном растворе в течение 2,5—3 часов. Для этой цели применяют раствор следующего состава: каустическая сода 2,5%; кальцинированная сода 3,3%; зеленое мыло 0,85%.

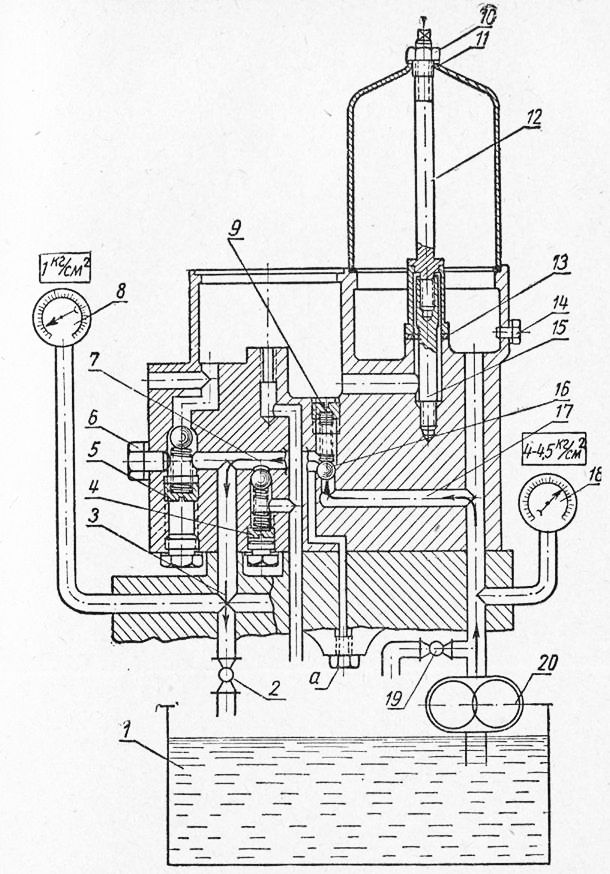

Принципиальная схема стенда для восстановления пропускной способности фильтрующих элементов показана на рисунке 25. Центробежный насос, приводимый в действие электродвигателем, забирает горячую воду из бака через патрубок и подает ее в трубу. По двум ответвлениям этой трубы вода вводится в рабочую камеру и бьет на фильтрующую поверхность элемента из специальных насадок, навернутых на концы труб.

Рис. 26. Рабочая камера стенда для восстановления пропускной способности фильтрующих элементов:

1 — диск для крепления фильтрующих элементов; 2 — шток; 3 — наружный фильтрующий элемент; 4 — лапка; 5 — пружина; 6 — внутренний фильтрующий элемент; 5 —шпилька; 8 — конусная шайба; 9 — гайка-барашек; 10 — крышка рабочей камеры; 11 — направляющая шпонка; 12 — насадка.

Рис. 27. Общий вид стенда для восстановления пропускной способности фильтрующих элементов: 1 — центробежный насос; 2 — электродвигатель; 3 — выключатель бака для воды; 4 — выключатель ванны для раствора; 5 — пускатель электродвигателя; 6 — рабочая камера; 7 — шестерня; 8 — рейка; 9 — рычаг, соединяющий рейку со штоком рабочей камеры; 10 — маховичок; 11 — фиксатор; 12— маховичок; 13 — труба, подводящая воду от центробежного насоса; 14 — дистанционный термометр, показывающий температуру воды в баке; 15 — дистанционный термометр, показывающий температуру раствора в ванне.

Рабочая камера стенда показана на рисунке 26. Фильтрующий элемент закрепляется на диске, неподвижно насаженном на шток. Как видно из рисунка, наружный фильтрующий элемент закрепляется на диске двумя лапками. При надевании на лапки фильтрующего элемента нижние их концы входят в канавки гофрированного стакана элемента и прочно удерживают его на диске за нижний ободок. Пружина постоянно прижимает лапку к стенке гофрированного стакана. Внутренний фильтрующий элемент, а также наружный фильтрующий элемент масляного фильтра трактора С-80 закрепляются на диске шпилькой, завертываемой в торец штока, и конусной шайбой, закрепляемой на шпильке гайкой-барашком.

Шток может свободно перемещаться в осевом направлении в крышке рабочей камеры, а от проворачивания вокруг своей оси он предохраняется направляющей шпонкой, закрепляемой в крышке. Для прохода шпонки на штоке по всей его длине выбран шпоночный паз. При поворачивании крышки вокруг своей оси вместе с ней поворачивается шток с диском и закрепленным на нем фильтрующим элементом.

Таким образом, движением штока в осевом направлении обеспечивается перемещение фильтрующего элемента относительно насадок, подводящих воду, вдоль канавок гофрированного стакана и их промывка на всей длине, а поворотом крышки вокруг ее оси обеспечивается подвод под струю воды, бьющей из насадок, следующих (непромытых) канавок гофрированного стакана фильтрующего элемента.

Отработанная вода вместе с уносимыми ею смытыми отложениями стекает из рабочей камеры по сливной трубе в бак (рис. 25). Чтобы очистить отработанную воду, бак для воды разделен на две неравные части перегородкой с отверстиями, просверленными на одной линии по всей ширине перегородки, что обеспечивает свободный проход воды из одной половины бака в другую.

Вода, использованная для промывки фильтрующего элемента, поступает в нижнюю часть правой половины бака. Здесь наиболее тяжелые частицы размытых отложений оседают на дно, а более легкие вместе с водой поднимаются вверх. На своем пути они встречают частую сетку (625 отверстий на 1 см2) и задерживаются ею. Легкие маслянистые частицы, прошедшие через сетку, поднимаются на поверхность воды и не могут проникнуть в левую половину бака, поскольку отверстия, сообщающие обе половины бака, находятся ниже уровня воды. Перетекающая в левую половину бака вода дополнительно проходит через сетку.

Вода в баке нагревается электроэлементом. Во избежание потерь тепла на лучеиспускание наружные стенки бака и крышка его сделаны двойными, с проложенным между ними асбестом или паронитом.

Воду из бака спускают через краны.

На рисунке 27 показан общий вид стенда для восстановления пропускной способности фильтрующих элементов. Осевое перемещение фильтрующего элемента внутри рабочей камеры 6 осуществляется рейкой, связанной с шестерней, насаженной на один валик с маховичком. При вращении маховичка 12 против часовой стрелки рейка поднимается вверх и рычагом поднимает шток с закрепленным на нем фильтрующим элементом. Поворотом маховичка осуществляют подвод под струю воды следующей канавки гофрированного стакана фильтрующего элемента. Установка канавок гофрированного стакана против насадок, подающих воду, обеспечивается фиксатором, шарик которого входит в лунки, выполненные на наружной цилиндрической поверхности крышки рабочей камеры. На крышке выполнено три ряда лунок в соответствии с числом канавок гофрированного стакана у фильтрующих элементов различных марок.

Рис. 28. Промывка фильтрующего элемента фильтра грубой очистки масла в полевых условиях.

Ванна для обезжиривания и размягчения отложений на фильтрующем элементе смонтирована также в стенде.

Технологический процесс восстановления пропускной способности фильтрующих элементов кратко сводится к следующему. После обезжиривания и размягчения отложений фильтрующий элемент устанавливают на диск штока и помещают в рабочую камеру. Включают электродвигатель стенда и, вращая маховичок, поднимают шток рабочей камеры и опускают вниз. Затем маховичком поворачивают шток рабочей камеры так, чтобы шарик фиксатора вошел в следующую, рядом расположенную лунку, и снова поднимают и опускают шток, вращая маховичок. Так поступают до тех пор, пока крышка рабочей камеры не сделает полного оборота. На промывку одного фильтрующего элемента требуется вместе с установкой и снятием фильтрующего элемента 6—7 минут.

Правильной периодической промывкой фильтрующих элементов в процессе эксплуатации трактора можно снизить интенсивность их загрязнения отложениями. По заданию ГОСНИТИ Саратовский институт механизации сельского хозяйства провел в Аткарской МТС работу, в результате которой были определены рациональные методы промывки фильтрующих элементов.

В полевых условиях фильтрующие элементы нужно промывать в сроки, предусмотренные правилами техухода, сразу же после остановки трактора.

Поверхность снятого с трактора фильтрующего элемента очищают щепочкой от отложений и обмывают дизельным топливом, пользуясь кистью или щеткой. После этого промывают фильтрующий элемент путем многократного погружения его в ведро с дизельным топливом (рис. 28).

При погружении фильтрующего эдемента в дизельное топливо последнее будет проходить через щели фильтрующей ленты и заполнять канавки гофрированного стакана элемента. При извлечении фильтрующего элемента дизельное топливо будет вытекать из канавок гофрированного стакана через щели фильтрующей ленты. При вытекании дизельное топливо будет уносить с собой размытые отложения. Опускать фильтрующий элемент в дизельное топливо следует не ранее, чем из него вытечет все набравшееся в канавки гофрированного стакана топливо.

Операцию опускания фильтрующего элемента в дизельное топливо с последующим выниманием нужно повторить 20—30 раз и более. Момент прекращения промывки можно определить по цвету вытекающего из элемента топлива и по количеству его. Пока фильтрующий элемент не промыт,, на его фильтрующей поверхности (после извлечения из дизельного топлива) будут видны загрязненные потеки топлива, выходящего из щелей фильтрующей ленты вместе с вымытыми отложениями.

Уменьшение загрязненности топлива, вытекающего через щели фильтрующей ленты, а также увеличение количества топлива, вытекающего из канавок гофрированного стакана, являются признаком очистки фильтрующего элемента от имеющихся в нем еще не отвердевших отложений.

Указанная промывка является эффективной, если проводить ее с начала эксплуатации нового или восстановленного фильтрующего элемента, пока отложения в нем не затвердели. Если же фильтрующий элемент забит прочно приставшими к фильтрующей ленте и стенкам гофрированного стакана отложениями, то такая промывка эффекта не дает. В этом случае нужно восстановить его пропускную способность промывкой на стенде, как указано выше.

Такая периодическая промывка фильтрующих элементов, начиная со времени их постановки на двигатель, может увеличить срок, в течение которого происходит забивание их отложениями.

Очистка маслопроводящих каналов в блоках двигателей. Важное значение для продления срока службы двигателя имеет’ состояние маслопроводящих каналов системы смазки.

Проведенными ГОСНИТИ исследованиями установлено, что при ремонте тракторов в блоках двигателей Д-54 и Д-35, промытых в моечной машине и поступающих на сборку, магистраль и каналы, проводящие масло к подшипникам, остаются непромытыми.

Как показали исследования, стенки каналов и магистрали в блоках покрыты слоем отложений, выделившихся в результате окисления масла и имеющихся в нем присадок.

В этих отложениях находится большое количество механических примесей и, в частности, абразивов. Чтобы эти механические примеси не попадали вместе с маслом к трущимся парам, что резко повышает износ деталей двигателей, в частности шатунно-кривошипного механизма, при ремонте двигателя необходимо полностью удалить все отложения из каналов системы смазки. Отложения могут быть удалены из каналов промывкой их струей горячего щелочного раствора (от моечной машины) или щетками с подачей к ним моющей жидкости.

Для промывки каналов от отложений в блоках двигателей Д-54 и Д-35 вывертывают заглушку, закрывающую один конец магистрали, и вместо нее завертывают штуцер (рис. 29). На конец штуцера надевают резиновый шланг, присоединенный к отводку нагнетающей трубы моечной машины. На подшипники ставят крышки.

После включения насоса моечной машины горячий щелочной раствор проходит через магистраль и каналы в блоке и промывает их.

При отсутствии моечной машины или при невозможности использования ее для этих целей каналы системы смазки можно промыть вручную, пользуясь волосяными или щетинными щетками.

Рис. 29. Штуцер для промывки каналов системы смазки в блоках двигателей Д-54 и Д-35.

При промывке вручную необходимо подвести непосредственно к щетке струю моющей жидкости (горячий щелочной раствор, дизельное топливо, керосин).

Для промывки масляной магистрали можно использовать волосяные щетки, применяемые для чистки охотничьих ружей. У этих щеток конец стального стержня имеет резьбу и сквозное радиальное отверстие. Чтобы использовать такую щетку для промывки магистрали, нужно просверлить в ее стержне осевое отверстие диаметром 4 мм до соединения его с радиальным отверстием.

Затем берут трубку, развальцовывают у нее один конец и нарезают в нем, со стороны развальцованного конца, резьбу, соответствующую резьбе конца щетки. Затем в трубку завертывают щетку (рис. 30).

На противоположный от щетки конец насаживают деревянную ручку, закрепленную от осевых перемещений двумя припаянными к трубке шайбами.

Для промывки магистрали на противоположный от щетки конец трубки надевают резиновый шланг, соединенный с бачком, содержащим моющую жидкость. Бачок помещают на 1—1,5 м выше, чем будет располагаться промываемая магистраль.

Рис. 30. Щетка для промывки магистрали в блоке двигателя.

Для промывки открывают магистраль с обоих концов, вывернув из них пробки. Затем щетку вводят в магистраль и открывают краны бачка с моющей жидкостью. При этом моющая жидкость проходит по шлангу, трубке, через отверстие в стержне щетки и направляется на щетку развальцованным краем трубки.

Чтобы промыть магистраль, щетку перемещают рукой вдоль всей магистрали, сообщая ей возвратно-поступательное движение.

Рис. 31. Щетка для промывки каналов в блоке двигателя.

Диаметр щетки для промывки магистрали блока двигателя Д-54 — 19—20 мм, для промывки магистрали двигателя Д-35 — 17—18 мм.

Для промывки каналов системы смазки применяют щетинные щетки, применяемые также для чистки охотничьих ружей. Так же как и волосяную щетку, ее завертывают в трубку с развальцованным концом, по которой подается моющая жидкость. В соответствии с длиной каналов в блоке двигателя щетку насаживают на короткую трубку (рис. 31). Диаметр щетинной щетки берут равным 14—15 мм.

Перед промывкой каналов из блока (с боковой его поверхности) вывертывают пробки, закрывающие выход каналов.

Каналы системы смазки расположены под углом, поэтому их промывают с двух кондов — со стороны подшипников и со стороны выхода их на боковую поверхность блока.

Каналы промывают так же, как и магистраль, сообщая щетке возвратно-поступательное движение вдоль всего канала.

Магистраль и каналы должны быть промыты до полного удаления из них отложений. Проверку производят с помощью чистой тряпки, намотанной на проволоку диаметром 3—4 мм, которую вводят в каналы. При чисто промытых каналах на тряпке не должно оставаться отложений.

Источник