Технология ремонта системы управления

Основные работы, выполняемые при техническом обслуживании рулевого управления

При проведении работ по техническому обслуживанию автомобиля проверяют и регулируют рулевое управление.

У рулевого управления ежедневно проверяют: величину свободного хода рулевого колеса, надежны ли крепление рулевой колонки и картера рулевого механизма к раме, крепление сошки, рулевых тяг и поворотных рычагов, нет ли люфта в шарнирных соединениях рулевых тяг, исправны ли шплинты, не погнуты ли, не имеют ли трещин и других повреждений рулевые тяги.

Рекламные предложения на основе ваших интересов:

При первом техническом обслуживании, кроме работ, входящих в ЕО, выполняют следующие работы: смазывают все шарнирные сочленения рулевых тяг и шкворней поворотных цапф (согласно графику), добавляют смазку в картер рулевого механизма, проверяют, не нарушена ли герметичность соединения крышки и картера рулевого механизма.

При втором техническом обслуживании, кроме работ ТО-1, выполняют следующие работы: промывают фильтры насоса гидроусилителя, разбирают и осматривают сочленения рулевых тяг, проверяют и регулируют зазоры в рулевом механизме, при необходимости изношенные детали заменяют.

Проверка и регулировка рулевого управления

Состояние деталей механизма управления, его регулировка в значительной степени влияют на условия труда шофера и безопасность движения автомобиля.

В процессе эксплуатации автомобиля детали шарнирных соединений рулевого привода и детали рулевого механизма изнашиваются, вследствие чего между сопряженными деталями появляются повышенные зазоры, которые приводят к увеличению свободного хода рулевого колеса, что вызывает ухудшение управляемости автомобиля при движении. Это вызывает необходимость проверять и регулировать рулевое управление.

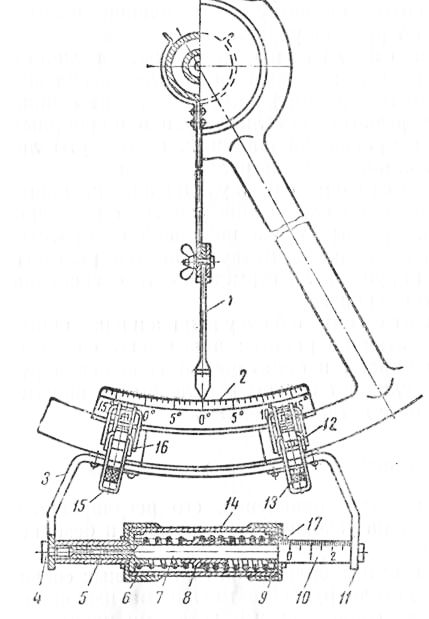

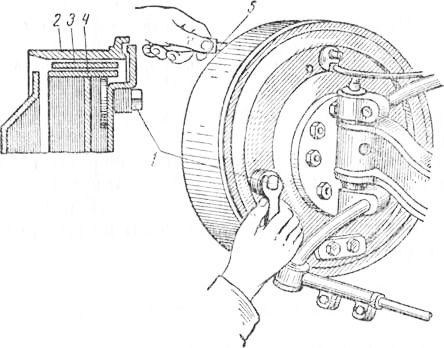

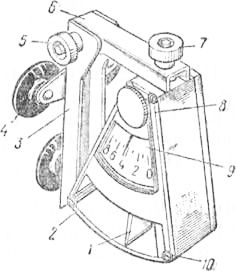

Состояние рулевого управления проверяют динамометром-люфтомером (рис. 159) и фиксатором правого колеса (рис. 160) автомобиля.

Динамометр-люфтомер закрепляют на ободе рулевого колеса замками, а его стрелку — на рулевой колонке пружинным захватом. Рукоятка динамометра опирается внутренней цилиндрической поверхностью на боковые шайбы двух пружин, соединенных промежуточной шайбой. Все три шайбы могут свободно скользить по оси, жестко соединенной винтами со скобой.

В зависимости от направления прилагаемого к динамометру усилия рукоятка смещает одну из боковых шайб в сторону другой шайбы и сжимает пружины. Величину усилия, приложенного к рукоятке, определяют по делениям шкал динамометра, нанесенных на втулках, против которых установится кромка рукоятки. По шкале определяют угол поворота колеса (свободный ход).

Винты замков динамометра имеют подпятники и служат для изменения сечения замков в зависимости от профиля обода рулевого колеса автомобилей.

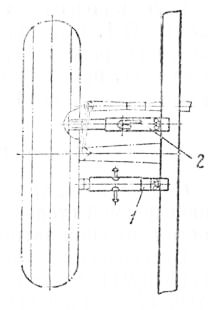

Фиксатор правого колеса (рис. 160) состоит из двух трубчатых распорок, устанавливаемых между правой рессорой и гайками, крепящими опорный тормозной диск колеса к фланцу поворотной цапфы. С одной стороны распорки имеют соответственно шестигранные или круглые отверстия для гайки, крепящей опорный тормозной диск, а с другой — приваренную пластинку с вертикальной прорезью, в которую входит ось лапки, опирающейся на коренной лист рессоры.

Рис. 159. Дииамометр-люфтомер:

1 — стрелка, 2— шкала, 3— скоба, 4, 11 — винты, 5, 10 — втулки, Ч, 9 — боковые шайбы, 7 — ось, 8 — промежуточная шайба, 12, 16 — замки, 13, 15 — винты, 14 — рукоятка, 15 — кромка рукоятки

Рис. 160. Фиксатор правого колеса

Лапку можно передвигать в прорези и закреплять барашком в требуемом положении в зависимости от высоты рессоры автомобиля.

Сила трения в подшипниках червяка на ободе рулевого колеса не должна быть более 4,9 н [0,5 кГ] для автомобилей ГАЗ-51А, ГАЗ-53А и 7,84 н [0,8 кГ] для автомобилей ЗИЛ-130.

Максимальная сила трения в рулевом управлении, включая трение в сочленениях рулевых тяг и в соединениях шкворней, не должна превышать у автомобилей ГАЗ-51А 39,23 н [4 кГ] и 58,84 н [6 кГ] у автомобилей ЗИЛ-130.

Работу по проверке технического состояния и регулировке рулевого управления автомобиля выполняют следующим образом.

Прежде всего подъемником вывешивают передние колеса и ставят их в положение, соответствующее движению автомобиля по прямой. Затем закрепляют динамометр-люфтомер на ободе рулевого колеса (снизу), проверяют состояние сочленений рулевого привода и при необходимости устраняют люфт в сочленениях. После этого закрепляют правое переднее колесо фиксатором (см. рис. 160) и быстро вращают рулевое колесо вправо и влево, прикладывая к рукоятке динамо-метра-люфтомера усилие 58,84— 68,65 н [6—7 кГ] у автомобилей ГАЗ-51А, ГАЗ-53А и 88,26— 98,07 н [9—10 кГ] у автомобилей ЗИЛ- ISO , и одновременно осматривают все сочленения рулевого привода, обращая внимание на появление в них люфта (проверку осуществляют два человека, из которых один вращает рулевое колесо, а второй наблюдает за действием рулевого привода).

Явно выраженное перемещение, например, продольной рулевой тяги относительно шарового пальца рулевой сошки или шарового пальца рычага левой поворотной цапфы укажет на необходимость регулировки шарнирных соединений.

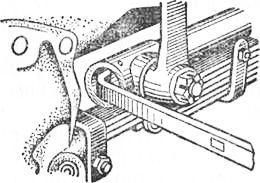

Регулировку проводят в следующем порядке. Расшплинтовы-вают пробку переднего шарнира продольной рулевой тяги, завертывают пробку Г-образной отверткой до отказа (рис. 161), а затем отвертывают ее обратно до первого положения, при котором возможна шплинтовка, и зашплинтовывают.

В такой же последовательности регулируют задний шарнир продольной рулевой тяги и вторично проверяют зазор в шарнирах тяги.

Для проверки люфта рулевого колеса передние колеса ставят в среднее положение: проворачивают легко, без усилия, рулевое колесо до отказа влево, устанавливают стрелку люфтомера на рулевой колонке и подводят ее конец к нулевому делению шкалы люфтомера.

Поворачивают рулевое колесо за рукоятку динамометра, применяя усилие 9,81 н [1 кГ], сначала влево, а затем вправо и определяют люфт рулевого колеса, который для грузовых автомобилей Должен быть не более 25°.

Рис. 161. Регулировка шарнирного соединения продольной рулевой тяги

Если люфт рулевого колеса больше 25°, проверяют осевое перемещение червяка, для чего прикладывают левую руку к рулевой колонке так, чтобы пальцы касались торца ступицы рулевого колеса и колонки, и правой рукой медленно поворачивают рулевое колесо влево и вправо до упора. Если в подшипниках червяка имеется осевой зазор, то будет ощущаться осевое перемещение ступицы рулевого колеса.

Для регулировки подшипников червяка сливают масло из картера рулевого механизма, расшплинтовывают пробку переднего конца продольной рулевой тяги, вывертывают пробку и отсоединяют тягу от сошки.

После этого отвертывают гайку крепления рулевой сошки и съемником снимают сошку со шлицев вала и ослабляют болты крепления боковой крышки. Затем перемещают вал сошки с крышкой в сторону двигателя, с тем чтобы ролик вышел из зацепления с червяком.

Затем отсоединяют провод звукового сигнала, отвертывают винты крепления нижней крышки картера рулевого механизма, снимают крышку и осторожно удаляют одну тонкую прокладку. Присоединив провод звукового сигнала, крышку с прокладками ставят на место и закрепляют.

После проделанного, перемещая рулевое колесо вдоль оси рулевой колонки вверх и вниз, проверяют, нет ли осевого люфта. Если люфт не устранен, то снимают одну толстую прокладку и на ее место укладывают снятую ранее тонкую прокладку, динамо-метром-люфтомером проверяют усилие, необходимое для поворота рулевого колеса; величина этого усилия для рулевого механизма ГАЗ-51А, ГАЗ-53А не должна быть более 4,9 н [0,5 кГ]. Если поворот рулевого колеса осуществляется усилием более 4,9 н [0,5 кГ], ослабляют затяжку подшипников добавлением регулировочных прокладок под нижнюю крышку картера рулевого механизма.

Закончив регулировку, вводят в зацепление ролик с червяком, ставят на место и укрепляют все снятые и отсоединенные детали, после чего заливают в картер рулевого механизма масло.

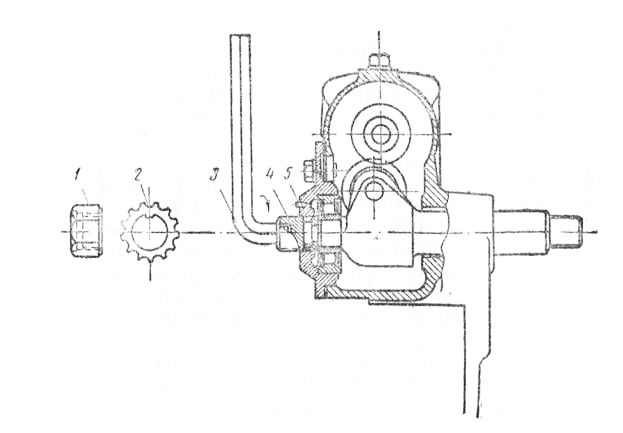

Если, несмотря на произведенную регулировку подшипников червяка, все же будет обнаружен большой люфт рулевого колеса, его устраняют регулировкой зацепления ролика с червяком, которую выполняют следующим образом. Разъединяют передний конец продольной рулевой тяги и сошку, расшплинтовав и вывернув пробку; отвертывают и снимают колпачковую гайку (рис. 162) и сдвигают стопорную шайбу с регулировочного винта настолько, чтобы углубление на ее окружности вышло за стопорный штифт. Вращая ключом регулировочный винт по ходу часовой стрелки и покачивая рукой сошку, добиваются, чтобы в среднем положении перемещение конца сошки не превышало 0,15 мм.

После этого устанавливают на место стопорную шайбу и навертывают колпачковую гайку; присоединяют передний конец рулевой тяги к сошке руля, ввертывают и зашплинтовывают пробку; проверяют величину свободного хода рулевого колеса, как указано выше.

Рис. 162. Регулировка зацепления ролика с червяком (червячной пары) рулевого управления:

1 — колпачковая гайка. 2 — стопорная шайба, 3 — специальный ключ, 4 — регулировочный винт, 5 — стопорный штифт

Силу трения в рулевом управлении проверяют следующим образом. Медленно вращают рукоятку люфтомера-динамометра при вывешенных передних колесах, поворачивают рулевое колесо до отказа влево, а затем вправо, и определяют по шкале динамометра максимальное усилие.

Проверка и регулировка тормозов

Исправность и надежность тормозной системы в большей степени определяют безопасность движения автомобиля. Неисправные тормоза могут привести к авариям, особенно при движении автомобиля на большой скорости.

При ежедневном обслуживании проверяют, герметичны ли соединения трубопроводов и деталей гидравлического и пневматического приводов тормозов и системы гидравлического усилителя, действие ножного и ручного тормозов.

При ТО-1 проверяют состояние трубопроводов тормозной системы и устраняют обнаруженную утечку воздуха или тормозной жидкости. Проверяют крепление деталей тормозной системы. У автомобилей с пневматическим приводом тормозов проверяют шплинтовку пальцев штоков тормозных камер; при необходимости регулируют зазоры между тормозными колодками и барабанами колес.

У автомобилей с гидравлическим приводом тормозов проверяют и при необходимости регулируют величину свободного хода педали тормоза, а также регулируют зазоры между барабанами и тормозными колодками. У автомобилей ГАЗ с гидровакуумным усилителем, кроме того, промывают фильтрующий элемент воздушного фильтра усилителя.

ТО-2, помимо вышеуказанных работ, включает проверку действия предохранительного клапана, крепление воздушных баллонов, тормозного крана, тормозных камер колес, шплинтовку паль-дев штоков тормозных камер у автомобилей с пневматическим приводом тормозов, главного тормозного цилиндра, проверку уровня жидкости в нем, проверку состояния тормозных барабанов, колодок, накладок, пружин и подшипников ступиц колес. При необходимости регулируют зазоры между колодками и тормозными барабанами.

Свободный ход педали тормоза проверяют линейкой, приставленной вплотную к педали и упирающейся в пол кабины, аналогично проверке свободного хода педали сцеплени.

Рис. 163. Регулировка зазора между тормозной накладкой и барабаном тормозов с гидравлическим приводом:

1 — эксцентрик, 2 — тормозной барабан, 3 — накладка тормозной колодки, 4 — тормозная колодка, 5 — щуп

Зазор между накладками тормозных колодок и тормозными барабанами регулируют эксцентриками (автомобили ГАЗ-51А, ГАЗ-53А, ГАЗ-21 «Волга») следующим образом. Подняв автомобиль подъемником, снимают колеса и отвертывают винт, крепящий крышку смотрового окна тормозного барабана.

Затем поворачивают тормозной барабан так, чтобы окно было на расстоянии 30—35 мм от верхнего конца накладки передней колодки. Вставляют щуп толщиной 0,25 мм между накладкой передней колодки и барабаном и повертывают регулировочный эксцентрик передней колодки настолько, чтобы накладка слегка прижала щуп (рис. 163). Вынимают щуп и, поворачивая тормозной барабан вручную, убеждаются в том, что он вращается свободно. При этом передние эксцентрики тормозных колодок правых колес автомобиля надо поворачивать против часовой стрелки, задние эксцентрики — по часовой стрелке. Эксцентрики тормозных колодок левых колес автомобиля отворачиваются в направлении, обратном вращению соответствующих эксцентриков правых колес.

Проделывают указанные операции со всеми колесами, опускают автомобиль.

После смены колодок или фрикционных накладок производят полную регулировку зазоров между тормозным барабаном и накладками колодки в верхней и нижней частях колодок.

Для полной регулировки поднимают соответствующий мост так, чтобы колеса свободно вращались. После этого проверяют и при необходимости регулируют подшипники ступиц колес. Затем слегка отвертывают гайки опорных пальцев, нажимают на педаль тормоза с усилием 117,68—156,91 н [12—16 кГ] (педаль при этом не Должна касаться пола) и держат ее в таком положении в процессе регулировки. Опорный палец повертывают до тех пор, пока накладка нижней части тормозной колодки не будет соприкасаться с тормозным барабаном. В этом положении завертывают гайку опорного пальца и повертывают регулировочный эксцентрик так, чтобы накладка верхней части колодки тоже упиралась в тормозной барабан. Таким же образом регулируют зазор между бараба-ном и накладками другой колодки. Затем прекращают нажатие на педаль и повертывают регулировочные эксцентрики в обратном Направлении настолько, чтобы колеса вращались свободно.

Примечание. У автомобиля ГАЗ-24 «Волга», «Москвич-408», «Москвич-412» имеются специальные устройства, автоматически поддерживающие нормальный зазор между барабаном и накладками тормозных колодок независимо от их износа.

Деселерометр предназначен для определения эффективности действия тормозов по величине замедления движения (рис. 164). Прибор состоит из двух основных частей: корпуса и основания для крепления на лобовом стекле автомобиля.

Корпус прибора, изготовленный из пластмассы, при помощи винта и гайки крепится к основанию. На передней части корпуса расположена шкала, которая закрыта стеклом с закрепленным на нем с внутренней стороны валиком со стрелкой. При помощи рукоятки стрелка возвращается в нулевое положение.

Между передней и задней стенками корпуса на специальных опорах свободно установлен маятник. Одна из опорных пластин подвески маятника может перемещаться, что позволяет производить необходимую регулировку положения маятника в корпусе прибора.

Перемещение стрелки по шкале при отклонениях маятника производится штифтом, закрепленным в маятнике. Основание прибора состоит из стойки 6 и кронштейна 3 с присосами. Стоика шарнирно соединена с корпусом и кронштейном основания. Положение стойки 6 относительно кронштейна фиксируется гайкой. Присосы прибора расположены на поворотной планке, что позволяет менять их взаимное расположение.

При торможении автомобиля маятник прибора под действием инерционных сил отклоняется от нулевого положения на угол, который зависит от величины замедления, при помощи штифта произойдет перемещение стрелки по шкале. По окончании торможения маятник возвратится в исходное положение, а стрелка укажет величину максимального замедления автомобиля.

Эффективность действия ножных тормозов проверяют деселе-рометром следующим образом. С помощью присосов закрепляют деселерометр на лобовом стекле или правом боковом стекле внутри кабины автомобиля так, чтобы ось маятника прибора располагалась горизонтально, а направление качания совпадало с направлением движения автомобиля; при этом передний срез маятника должен быть установлен напротив контрольной риски, имеющейся в стенке корпуса прибора, стрелку прибора устанавливают на нуль. Автомобиль разгоняют до скорости 30 км/ч (по спидометру). По установлении равномерного движения по команде проверяющего «Сцепление» водитель выключает сцепление и немедленно по команде «Стой» резко нажимает на педаль тормоза и замечает показание деселерометра.

Рис. 164. Деселерометр:

1 — маятник, 2 — корпус, 3 — коонштейн, 4 — присосы, 5, 7 — гайки, 6 — стойка

Неисправность тормозов с гидравлическим приводом является, как правило, результатом попадания воздуха в систему.

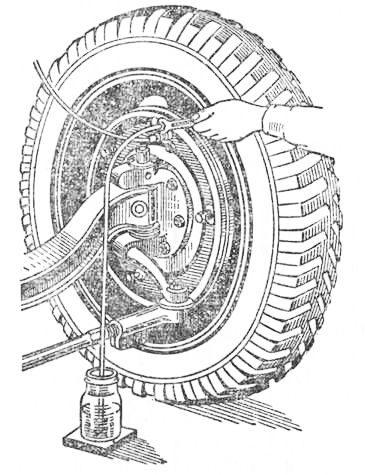

Для удаления воздуха прокачивают тормозную систему в одном направлении от главного к рабочим цилиндрам в таком порядке: задний правый, передний правый, передний левый и задний левый. Прокачку тормозов выполняют следующим образом.

Поднимают коврик в кабине шофера с левой стороны, снимают крышку люка в полу кабины и тщательно очищают главный тормозной цилиндр от грязи и пыли, отвертывают пробку заливного отверстия резервуара главного тормозного цилиндра и заполняют его жидкостью до уровня 15—20 мм ниже верхней кромки наливного отверстия; протирают перепускной клапан рабочего цилиндра правого заднего колеса и место вокруг него.

Затем вывертывают болт-пробку из перепускного клапана рабочего цилиндра и вместо него ввертывают специальный штуцер с резиновым шлангом, конец которого опускают в стеклянную банку с тормозной жидкостью (рис. 165), удерживая конец шланга погруженным в жидкость, отвертывают перепускной клапан на ‘/г—3U оборота. После этого быстро нажимают и медленно отпускают педаль тормоза до тех пор, пока из трубки не прекратится выход воздуха.

Прокачивая систему, необходимо доливать в главный тормозной цилиндр жидкость, не допуская снижения ее уровня ниже 20 мм от верхней кромки наливного отверстия. Затем при нажатой тормозной педали завертывают перепускной клапан; вывертывают штуцер резинового шланга из перепускного клапана и ввертывают взамен него болт-пробку; в такой же последовательности прокачивают рабочие тормозные цилиндры остальных колес.

По окончании прокачки доливают в главный тормозной цилиндр рабочую жидкость до уровня 15—20 мм ниже верхней кромки наливного отверстия, плотно завертывают пробку и устанавливают на место крышку люка и коврик. Использованную тормозную жидкость можно применять повторно, дав ей отстояться до удаления пузырьков воздуха.

Рис. 165. Удаление воздуха из гидравлической системы тормозов

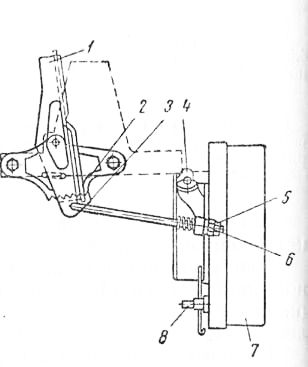

Рис. 166. Схема устройства ручного тормоза

После регулировки проверяют действие тормозов. О том, как выполнена регулировка, судят по величине тормозного пути и замедлению при торможении автомобиля, двигающегося со скоростью 30 км/ч. Замедление измеряют деселерометром, как указано выше.

Действие тормозов проверяют на горизонтальном участке дороги, имеющем коэффициент сцепления не ниже 0,6 (асфальтированная дорога). При отсутствии указанных условий проверку осуществляют на дороге с ровным, плотно уложенным грунтом.

Величина тормозного пути для легковых автомобилей без нагрузки должна быть не более 7,2 м, а для грузовых автомобилей — от 9,5 до 13,5 м в зависимости от грузоподъемности и нагрузки.

Величина наименьшего допустимого замедления для легковых автомобилей без нагрузки должна быть 5,8 м/сек2, а для грузовых автомобилей — от 5,0 до 3,5 м/сек2 в зависимости от грузоподъемности и нагрузки.

Ручной тормоз регулируют следующим образом. Поднимают домкратом или подъемником одно заднее колесо. Ставят рычаг тормоза (рис. 166) в крайнее переднее положение (на рисунке влево). Завертывают регулировочный винт так, чтобы тормозной барабан не проворачивался от усилия рук; отпускают контргайку, завертывают регулировочную гайку настолько, чтобы рычаг уперся в торец корпуса шариков разжимного механизма, после чего отпускают гайку на 2—3 оборота. Затем отпускают регулировочный винт так, чтобы тормозной барабан свободно вращался, и затягивают контргайку. Тяги и колодки ручного тормоза должны быть надежно закреплены и зашплинтованы.

При правильной регулировке тормоз должен быть затянут полностью, когда защелка переместится на более чем до половины зубчатого сектора.

Для проверки действия ручного тормоза полностью нагруженный автомобиль устанавливают на уклоне, равном 20% (11,5°) с затянутым ручным тормозом. При исправном тормозе автомобиль должен удерживаться на уклоне не менее 5 мин. Тормозной путь порожнего автомобиля, двигающегося со скоростью 15 км/ч, при плавном затягивании ручного тормоза должен быть не более 6 м.

Источник