Станина станка — назначение, ремонт и другое.

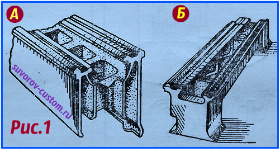

Станина станка, токарного или другого — это главная базовая деталь, на которой расположены и закреплены практически все узлы и детали и относительно станины передвигаются все подвижные механизмы и детали. В этой статье будут подробно описаны все важные моменты, связанные с точностью, проверкой и восстановлению станины токарного станка с помощью шабрения, а также будут рассмотрены приспособления для этого и другие нюансы.

Станина любого станка должна иметь достаточно высокую жёсткость, обеспечивать долгое сохранение станком требуемой точности, ну и при этом позволять беспрепятственно отводить стружку из зоны резания. Причем при достаточной жёсткости и точности, размеры и вес станины должны быть минимальны. Конечно же конструкции и формы станин бывают разные и определяются они назначением и габаритами станка.

Ну а на продольных рёбрах станины располагаются направляющие, которые предназначены для продольного перемещения суппорта станка и задней бабки. Размеры и форма направляющих станины бывают разными, например на большинстве станков средних размеров, как правило делают комбинацию направляющих плоской и треугольной формы, причём внешние направляющие служат для установки и перемещения суппорта, а внутренние направляющие служат для установки, перемещения и закрепления задней бабки.

Как я уже говорил, станины металлорежущих станков (а так же станины молотов и паровых машин) обычно имеют плоские, треугольные (V- образные) направляющие, а также призматические. А направляющие в виде ласточкина хвоста делают на суппортах и столах металлорежущих станков, различных ползунах и т.д.

Точность любого станка конечно же зависит от точности изготовления и состояния направляющих станины и других сопрягаемых деталей, поэтому направляющие станка тщательно обрабатываются (ну или восстанавливаются, если станок изношен, а как и с помощью чего это делается, я напишу подробно ниже).

Как правило станины станков отливают из серого чугуна (номер его по ГОСТУ 1412-70). Чаще всего станины малых и средних советских станков отливали из серого чугуна марки СЧ21-41, ну а станины более тяжёлых станков отливали из серого чугуна марки СЧ32 — 52.

Следует упомянуть, что станины отлитые из чугуна имеют небольшую себестоимость станка, имеют большую виброустойчивость и к тому же они легче обрабатываются и восстанавливаются). Но основной минус чугунных станин в том, что их направляющие недолговечны, так как быстро изнашиваются, ну и вес литой чугунной станины довольно велик (хотя для многих станков большой вес является скорее плюсом, чем минусом).

И поэтому, что бы избежать выше описанных недостатков, всё чаще начинают изготавливать сварные станины из стали, которая естественно износоустойчивее чугуна. А для некоторых редких тяжёлых и габаритных станков изготавливают станины из железобетона.

Но всё же станины из чугуна наиболее распространены и имеют свои плюсы. К тому же при заботливом уходе (своевременной смазке и удалению стружки) чугунные станины достаточно долговечны, к тому же изношенную станину почти всегда возможно восстановить, причём своими руками, не имея дорогих продольно-строгальных, или шлифовальных станков, а как это сделать и с помощью чего, я подробно опишу ниже.

Сборка станины (и других узлов) с поступательно движущими по ней деталями сводится к отделке направляющих и подгонки сопряжения этих деталей. В машиностроении производят отделку поверхностей поступательно движущихся сопрягаемых деталей с помощью шабрения, чистовым строганием широкими резцами, а так же с помощью шлифования и притирки.

Но несмотря на то, что шабрение довольно трудоёмкая операция (и там где возможно её заменяют шлифованием), но для восстановления направляющих станины (и не только) используют именно её. Ведь не у всех имеется шлифовальный станок. А для восстановления станины станка при помощи шабрения нужно все го лишь купить шабер и кое какой другой инструмент и приспособления (которые кстати можно изготовить самостоятельно, но об этом будет написано ниже) ну и запастись терпением.

О шаберах (какие они бывают) и о шабрении я уже подробно писал вот здесь, и там же описаны основы самого процесса шабрения, контроль качества и другие важные нюансы. Поэтому кто решил грамотно восстановить своими силами станину своего станка, то желательно вначале почитать о процессе шабрения первую статью, перейдя по ссылке выше, ну и потом уже читать то, что будет описано мной ниже.

Шабрение станины токарного станка, а также сопрягаемых с ней поступательно движущихся деталей.

Ниже я опишу шабрение станины и поступательно движущихся частей токарного станка, имеющего длину направляющих станины более 3 м. У кого станок имеет меньшие размеры деталей, то работать станет ещё проще.

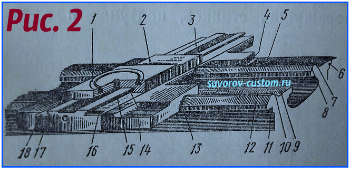

И так, прежде чем приступать к работе, для начала следует помнить, что плоскости, показанные на рисунке 2, должны отвечать определённым требованиям, которые я перечислю ниже:

- направляющие станины должны быть прямолинейны в продольном направлении в пределах 0,02 мм на длине 1 метр (1000 мм);

- а непараллельность направляющих по всей их длине не должна превышать те же 0,02 мм;

- к тому же станина станка не должна быть спирально изогнутой п всей своей длине, допускается всего лишь отклонение 0,03 мм (чем меньше, тем лучше) на длине 1 метр (1000 мм);

- сопрягаемые со станиной (нижние) части суппорта должны плотно прилегать к направляющим станины, ну или допускается вставка щупа толщиной не более 0,04 мм встык между ним и направляющей, на длине не более 25 мм;

- поперечные направляющие нижней части суппорта должны быть параллельны между собой и точно перпендикулярны направляющим станины, при этом допуск отклонений от параллельности и перпендикулярности не более 0,02 мм опять же на длине 1000 мм;

- а точность шабрения направляющих должна получиться такой, чтобы при проверке на краску у вас получилось 12-15 пятен в квадрате из рамки размером 25х25 мм (о контроле качества я уже подробно писал в статье про шаберы и шабрение — ссылка на статью выше);

Процесс шабрения станины станка.

Перед шабрением станину необходимо установить на массивное основание и затем с помощью брускового (или рамного) уровня выверить станину в продольном и поперечном направлениях. Шабрение начинаем с базовых поверхностей.

Станина станка с суппортом : 1 — плоскость для резцедержателя, 2 — поперечные салазки, 3 — направляющие поперечных салазок, 4 и 13 — поверхности суппорта спрягающиеся с станиной, 7,8,9 — направляющие для подошвы задней бабки, 5,10 и 12 — верхние направляющие для суппорта, 6 и 11 — нижние направляющие под прижимные планки суппорта, 14 — клин поперечных салазок, 15 — 18 — поперечные направляющие суппорта.

А базовые поверхности на станине выбирают так, что бы относительно их можно было пришабривать все остальные направляющие, ну и устанавливать и подгонять суппорт станка, плоскости 6, 8, 12 — см. рисунок 2.

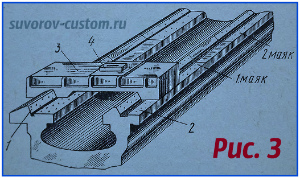

Плоскости, предназначенные для шабрения (то есть направляющие станины станка) проверяют на краску специальной линейкой (например ШД-630 — Гост 8026) или специальной плитой 3 (см. рисунок 3 ниже), у которой профиль прикладываемой к направляющим рабочей поверхности соответствует профилю направляющих станины, которые необходимо восстановить с помощью шабрения (у кого нет плиты, можно использовать и суппорт станка, но он разумеется может быть изношен и поэтому плиту использовать предпочтительнее).

Сверху на плите 3 имеется специальная ровная контрольная площадка, которая параллельна нижним поверхностям и на которую устанавливают брусковый или рамный уровень.

Пробивка маяков на направляющих станины станка:

1 и 2 — направляющие каретки, 3 — плита для шабрения, 4 — уровень.

Треугольные (призматические) и плоские направляющие сначала грубо шабрят по линейке и после этого на грубо зачищенные плоскости наносят так называемые маяки.

Сущность нанесения маяков состоит в том, что на поверхности направляющей пришабривают по плите лишь небольшой участок, который чуть больше длины самой плиты. А шабрить следует до тех пор, пока плоскости направляющих не станут равномерно закрашиваться при проверке плитой на краску (подробно о проверке на краску я написал в статье про шаберы и шабрение — ссылка выше).

Ну а установленный на верхнюю площадку плиты уровень не должен указывать отклонений от горизонтальной плосксти, ни в поперечном, ни в продольном направлениях. Маяки наносят на обоих концах направляющих, ну а если шабрение производят по линейке и уровню, то на остальной части станины станка нужно нанести маяки на таком расстоянии друг от друга, чтобы контрольная линейка по длине перекрывала их. И чем ближе нанести маяки друг к другу, тем точнее будет шабрение направляющих.

Средние маяки наносят так же как и крайние, но по мере их заглубления, шабрение самих маяков всё время контролируют линейкой, плитой или «самолётом» (мостиком — о нём подробнее ниже) с установленным на них уровнем.

Выполняя каждый из маяков (с контролем его по соседнему) постепенно выводим все маяки на один уровень и в конечном итоге все они расположатся на одной прямой. Следует учесть, что все маяки следует располагать и выполнять очень аккуратно, ведь в последствии они будут являться базой для пришабривания участков между ними (маяками).

Участки между маяками пришабриваем по линейке обычным способом, но закрашенные участки (пятна) на самих маяках не шабрят. Ну и участки между маяками шабрим до тех пор, пока поверхность между маяками и на маяках не будет покрыта равномерно расположенными пятнами, но в меньшем их количестве, чем необходимо для окончательно пришабренной поверхности направляющих.

После окончания шабрения участков между маяками, следует проверить всю поверхность направляющей на прямолинейность, если необходимо выправляем неточности и далее можно приступать к отделочному окончательному шабрению. Окончательное шабрение выполняем по блеску по плите (о проверке по блеску я писал в первой статье о шабрении — ссылка выше) или по блеску по суппорту, ну и контролируют всю поверхность направляющих по линейке и уровню.

После выполнения шабрения основной базы (направляющие под суппорт) шабрят далее плоскости направляющих задней бабки — эти плоскости 5,7 и 10 показаны на рисунке 2.

Плоскости направляющих станины станка, показанные на рисунке под номером 5 и 10 шабрим по маякам и проверяем с помощью плиты, как было описано выше. Ну а параллельность плоскости 10 и призматической направляющей 7 задней бабки проверяем при помощи индикатора, который устанавливают на плите (о специальном приспособлении мостик, или как его ещё называют «самолёт», я расскажу более подробно чуть позже).

Шабрение суппорта.

Вообще эта статья о станине станка и её восстановлении, но ведь с станиной связаны и другие части станка, которые тоже изнашиваются и их следует восстанавливать, и разумеется нет смысла восстанавливать только лишь станину. Поэтому ниже будет описано и шабрение суппорта.

Шабрение нижней части суппорта токарного станка следует начинать с подгонки нижних направляющих поверхностей скольжения, которые сопрягаются (трутся) с направляющими станины. Эти плоскости показаны на рисунке 2 под номерами 4 и 13. А так, как длина этих плоскостей совсем небольшая, то их шабрят и проверяют по линейке и станине станка (или по специальной плите, которая имеет профиль рабочей поверхности направляющих станины — то есть макет станины). Нижние поверхности скольжения нижней части суппорта окончательно пришабривают по направляющим станины.

А когда будет окончено шабрение нижних направляющих и нижней части суппорта, то можно начинать шабрение поперечных направляющих суппорта, профиль которых изготовлен в форме ласточкиного хвоста — это поверхности под номерами 16,17,18 показанные на рисунке 2. Эти поверхности (плоскости) служат для перемещения поперечных салазок суппорта.

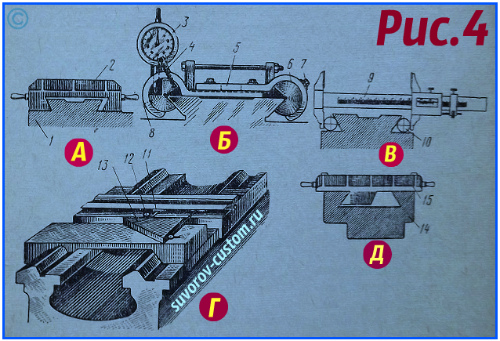

Шабрение суппорта и проверка прямолинейности нижних направляющих суппорта: А — шабрение с помощью шабровочной плиты, Б — проверка направляющих суппорта ползушкой с индикатором, В — проверка направляющих суппорта с помощью валиков, Г — проверка направляющих ползушкой с индикатором и контрольным угольником, Д — шабрение наклонной поверхности направляющих шабровочной плитой.

Для начала грубо шабрим все спрягаемые поверхности по угловой линейке, а далее нижнюю часть 1 суппорта укладываем на станину (см. рисунок 4а) и с помощью специальной шабровочной плиты 2 шабрим поперечные направляющие, которые сопрягаются с салазками поперечной подачи суппорта станка (если нет специальной плиты, то пришабриваем шабером вручную с постоянной проверкой угловой линейкой на краску).

Когда добьёмся равномерного расположения пятен, то можно шабрить вторую угловую (наклонную) плоскость ласточкина хвоста. В процессе работы необходимо периодически проверять плоскости при помощи специального приспособления (ползушки), показанного на рисунке 4б, на котором закреплён индикатор 3 часового типа. В этом приспособлении установлены цилиндры 6, которые поджаты винтами 7 и штифтом 8. Цилиндры 6 приспособления имеют точный профиль двугранного угла ласточкиного хвоста следует плотно прижать к проверяемым плоскостям, затем носик закреплённого сверху индикатора упираем в полку контрольного угольника 13 (см. рисунок 4г).

Угольник 13 следует установить на специальной подставке (можно на нижней плите задней бабки) и далее одну из сторон угольника располагаем точно параллельно направляющим станины станка. И теперь, при перемещении приспособления (ползуна 11) по всей длине наклонной направляющей лсточкина хвоста, носик индикатора 12 будет скользить по стороне треугольника и показывать отклонение этой поверхности от перпендикулярности. Если при проверке будет видны удовлетворительные результаты в пределах допусков (допуски я написал выше), то можно выполнять окончательное (чистовое) шабрение.

У кого нет такого приспособления, то для проверки параллельности плоскостей можно использовать два одинаковых валика, показанных на рисунке 4в (например ролики от подшипника подходящего диаметра) и штангенциркуль 9 (лучше микрометр).

Окончательное шабрение.

Окончательное шабрение делаем по направляющим плоскостям поперечного суппорта. А когда подгонка трёх плоскостей поперечных направляющих суппорта (одной наклонной и двух плоских) будет окончена, то далее следует пришабрить клин 14 (рис.2).

При этом наносим краску (например берлинская лазурь) на те поверхности салазок, которые сопрягаются (соприкасаются) с клином, затем надеваем на направляющие поперечные салазки и при помощи небольшого молоточка, наносим не сильные удары п клину и вводим его между плоскостями направляющих суппорта и салазок.

Теперь нужно передвинуть несколько раз вперёд-назад поперечные салазки (вместе с клином) и после этого аккуратно вынимаем клин. Остаётся, по следам краски (означающим выпуклости), снять их с помощью шабера с поверхности клина, то есть произвести его шабрение.

Если изготавливают новый клин, то после окончательного шабрения от клина отрезаем лишнее (по длине) и фрезеруют вырез для регулировочного винта клина.

Проверка параллельности, прямолинейности и спиральной изогнутости станины станка.

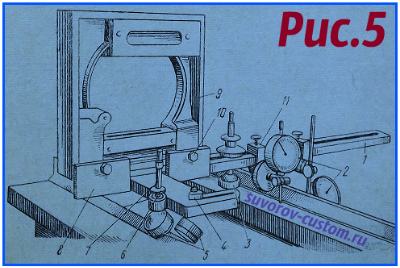

Для проверки пользуются различными приспособлениями. Наиболее распространённое приспособление, называемое мостик (в народе «самолёт») показано на рисунке 5. Он имеет основание 1, изготовленное из листового металла, толщиной не менее 10 мм., которое имеет Т-образную форму (иногда и Н-образную форму) и четыре опоры 5, ну и дополнительную опору 3.

Также имеется колодка 8, которая жёстко закрепляется к основанию 1 с помощью винтов (на рисунке они не показаны), а к колодке 8 крепится, с помощью винтов 10, рамный уровень 9. Закрепляемый уровень должен быть с ценой деления основной ампулы 0,02 (ну или 0,05) на 1000 мм. На приспособлении также имеются специальные зажимные узлы 11, в которые крепятся два индикатора часового типа 2. Положение индикаторов 2 всегда можно отрегулировать, ну и крепящие их зажимные узлы можно закрепить в разных местах основания (в зависимости от размеров станины станка).

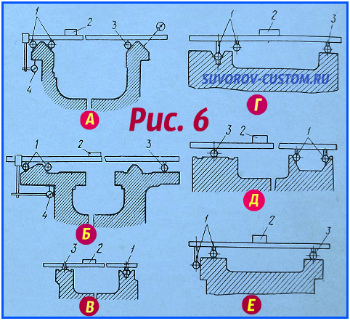

На рисунке 6 показаны примеры проверки направляющих с помощью специального приспособления — мостика (в народе самолёта). На рисунке 6а показана проверка направляющих имеющих треугольный (трапециевидный, призматический) профиль. Направляющие с таким профилем как правило изготавливают у станин токарно-револьверных станков.

При перемещении мостика (самолёта) вдоль направляющих станины, по индикатору 4 часового типа определяют параллельность левой направляющей станины, относительно базовой поверхности (базовая поверхность на рисунке 6а — это куда упирается носик индикатора 4).

А по уровню 2 (можно использовать не рамный, а брусковый уровень) который устанавливается поперёк направляющих станины, определяют спиральную изогнутость направляющих (то есть отклонение поверхностей направляющих в горизонтальной плоскости). Допуски на отклонения я опубликовал выше в статье, надеюсь с этим понятно, идём дальше.

Проверка второй стороны правой направляющей станины производится по уровню, только лишь нужно переставить на эту (вторую) сторону опоры 3 (вторая опора 3 не видна на рисунке), или просто переставив индикатор, уперев его носик во вторую плоскость правой направляющей станины (при такой проверке на рисунке 6а носик индикатора показан пунктирной линией).

Ну а для проверки прямолинейности поверхностей станины станка, уровень нужно расположить на мостике (самолёте) не поперёк, а вдоль направляющих и затем следует перемещать по направляющим мостик, периодически останавливая его на разных участках станины и записывая (снимая) показания уровня.

На рисунке 6б показан установленный на станине токарного станка мостик (в народе самолёт) для контроля и проверки параллельности средних направляющих относительно базовой поверхности. А базовой поверхностью служит плоскость для зубчатой рейки (на рисунке 6б эта плоскость показана толстой короткой линией и в неё упирается индикатор 4).

Так же на рисунке 6б показан способ проверки станины на спиральную изогнутость. Только параллельность направляющих проверяют с помощью индикатора 4, а спиральную изогнутость контролируют с помощью брускового уровня 2.

Проверку наружных направляющих так же производят по индикатору часового типа и по брусковому уровню, только лишь после переналадки мостика и его установки на этих наружных направляющих, ну или только с помощью индикатора часового типа, а в качестве базы используя выверенные средние направляющие станины.

Ну а на рисунке 6в показана проверка направляющих станины шлифовального станка. У таких станков (и некоторых других) как правило изготавливают направляющие, имеющие плоскости другой формы (сочетание V-образного и Ш-образного профиля) — они видны на рисунке 6в.

Для проверки таких станин на прямолинейность и спиральную изогнутость направляющих, на них устанавливают четыре опры 1 (между V-образными плоскостями) и одну опору на противоположную плоскость другой направляющей. Контроль (проверка) ведётся с помощью брускового уровня 2.

На рисунке 6 г показан вариант проверки в том случае, если размеры направляющих не позволяют поместить между их образующими плоскостями все опоры мостика (самолёта). В таком случае устанавливаем всего лишь две опоры 1 и одну опору 3 на второй направляющей. Другие опоры 1 не используем.

А на рисунке 6д изображена такая установка мостика, при которой опоры 1 разведены на приличном расстоянии между призматическими поверхностями направляющей станины.

Ну и последний рисунок 6е показывает, как проверяют плоские направляющие станины. При такой проверке основная особенность в том, что две опоры 1 упираем в боковую поверхность (на рисунке видна только одна опора 1), а остальные две опоры и опору 3 упираем в горизонтальные плоскости направляющих. При такой установке обеспечиваются точные показания установленного на мостике уровня 2.

Как только будет произведена подготовка (проверка) базовых поверхностей, можно начинать шабрение направляющих станины.

Другие способы обработки (восстановления) станины станков.

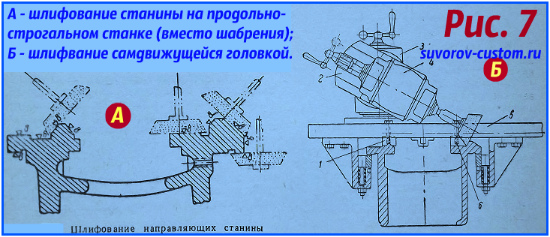

На хорошо оснащённых заводах шабрение вытесняют шлифованием, так как шлифование более производительнее и точнее шабрения (конечно же при качественном оборудовании). К тому же с помощью шлифования можно обработать и закалённые детали, имеющие высокую твёрдость.

Для шлифования направляющих станин различных станков применяют специальные шлифовальные станки (универсальные или плоскошлифовальные станки) и специальные приспособления, которые могут позволить себе только крупные предприятия. При отсутствии шлифовальных станков подходящих размеров, обработка деталей может быть выполнена на фрезерных, строгальных и карусельных станках с помощью применения специальных шлифовальных головок.

А на рисунке 7Б показана обработка станины с помощью самодвижущейся шлифовальной головки. Её преимуществом является то, что для неё не требуются крупные продольно-строгальные станки. И благодаря специальному устройству такая головка совершает по шлифуемой детали возвратно- поступательные рабочие движения.

На плите 5 имеются сменные направляющие 1 и 6 (см. рисунок 7Б), а шлифовальная головка 4 представляет из себя электро-двигатель с удлинённым валом, на конце которого крепится чашечный абразивный круг. Так же имеются два поворотных суппорта 2 и 3, которые позволяют устанавливать головку под нужным углом, а червячный редуктор с отдельным мотором перемещает такое шлифовальное устройство.

Ну а перемена вращения электро-двигателя редуктора (для обеспечения возвратно-поступательного движения) производится в автоматическом режиме (по упорам), ну или в ручную.

Но всё же для мелких гаражных мастерских и просто мастеров любителей, имеющих в свей мастерской токарный или фрезерный станок, которые нужно восстановить, шабрение это самый доступный и недорогой способ ремонта, и он ещё долго будет применяться для восстановления станков.

И я надеюсь, что эта статья будет полезна многим начинающим мастерам, решившим привести в порядок станок в своей мастерской, токарный или фрезерный, не важно, ведь принцип ремонта и проверки направляющих станины станка практически одинаков, успехов всем.

Источник