Ремонт направляющих суппортов

При ремонте направляющих суппорта необходимо восстановить направляющие каретки поперечных, поворотных и верхних салазок.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует намного больше затрат времени по сравнению с ремонтом других деталей суппорта.

При ремонте каретки необходимо восстановить:

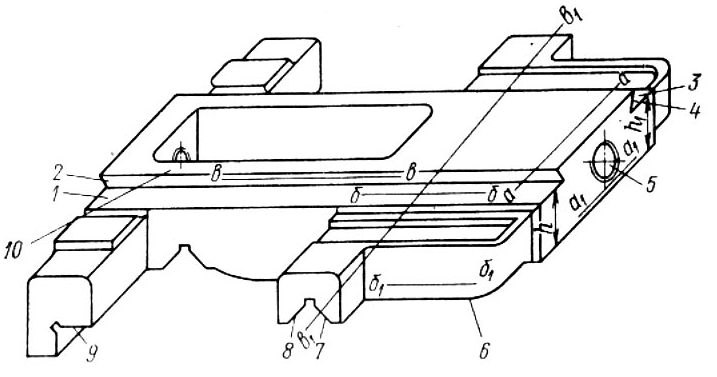

1) параллельность поверхностей 1 — 4 направляющих (рис. 4.2) к оси 5 винта поперечной подачи;

2) параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука (по линиям аа, а1а1 и бб, б1б1);

3) перпендикулярность поперечных направляющих 2 и 4 (по спрягаемым со станиной);

4) перпендикулярность поверхности 6 каретки для крепления; фартука к плоскости для крепления коробки подач на станине;

5) параллельность направляющих 7 — 9 к поверхности 6;

6) соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке передач.

При ремонте каретки необходимо сохранить размерные цепи зацепления зубчатых колес фартука с рейкой и с механизмом поперечной подачи. При этом следует восстановить размерные цепи ходового винта и ходового вала в фартуке с их осями в коробке подач, что компенсируется установкой наделок (компенсаторов износа) на направляющие 7—9 каретки (см. рис. 1.4).

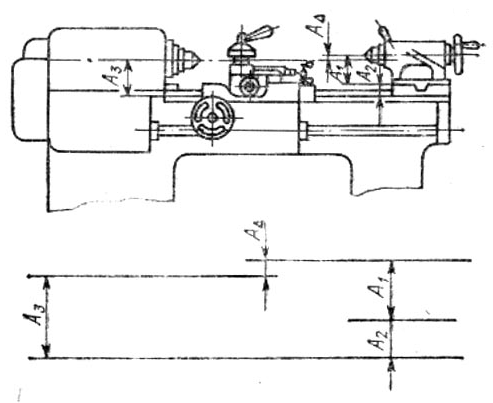

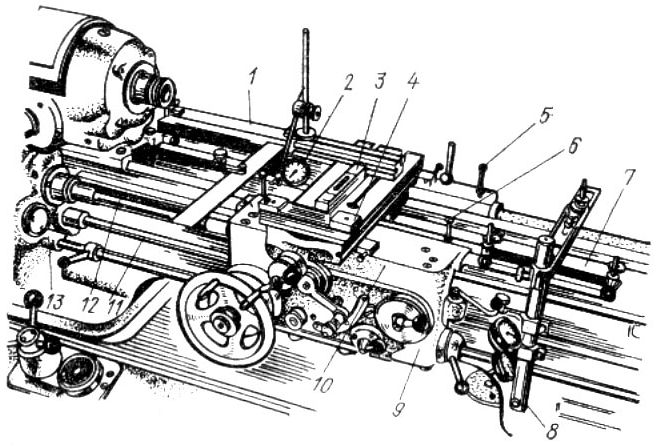

рис. 1.4. Размерная цепь токарно-винторезного станка

Не следует начинать ремонт с поверхностей каретки, сопрягаемых со станиной. В этом случае как бы фиксируют положение каретки, полученное вследствие неравномерного износа направляющих. Восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ. Поэтому ремонт направляющих каретки следует начинать с поверхностей 1—4 (рис. 4.2), сопрягаемых с поперечными салазками суппорта, а с поверхности 10 снимают тонкий слой металла, что позволяет в дальнейшем использовать последнюю как базу при ремонте.

Рис. 4.2. Каретка суппорта токарно-винторезного станка модели 1К62

Восстановление направляющих каретки установкой компенсационных накладок. Эта операция осуществляется в следующем порядке.

1. Каретку с приспособлением (см. рис. 2.38) устанавливают на стол станка. В отверстие под винт помещают контрольный валик. По верхней и боковой образующим выступающей части валика выверяют установку каретки на параллельность ходу стола с точностью 0,02 мм на длине 300 мм и закрепляют. Проверку производят с помощью индикатора, закрепленного на станке. Отклонение определяют при движении стола.

2. Шлифуют последовательно плоскости 1 и 3 (рис. 4.2) чашечным кругом конической формы, зернистостью 36—46, твердостью СМ1—СМ2, со скоростью резания 35—40 м/с и подачей 6—8 м/мин. Эти поверхности должны находиться в одной плоскости и быть параллельными поверхности 6 по линиям а1а1 и б1б1 с точностью 0,02 мм.

Затем шлифуют последовательно поверхности 2 и 4, при этом допуск прямолинейности взаимной непараллельности, а также параллельность к оси винта 0,02 мм на длине направляющих. Проверку параллельности производят приспособлением (см. рис. 2.10). Поверхности 1—4 могут быть также восстановлены чистовым фрезерованием или финишным строганием.

. Устанавливают каретку на стол продольно-строгального станка плоскостями 1 и 3 на четыре мерные пластины (на рисунке не показаны). В отверстие под винт помещают контрольный валик.

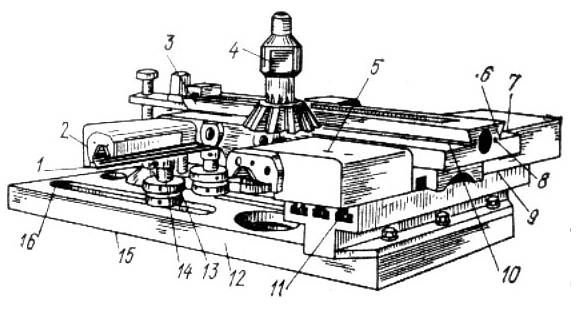

рис. 2.38. Универсальное приспособление для ремонта направляющих кареток суппортов

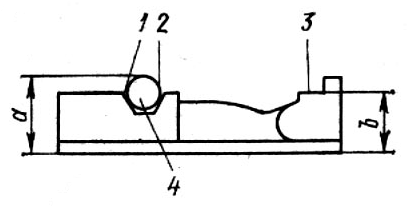

Рис. 4.3. Схема замеров величины слоя металла, снимаемого с продольных направляющих каретки

Выверяют установку каретки на параллельность поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Проверку производят индикатором, закрепленным в резцедержателе, по верхней и боковой образующим выступающей части контрольного валика. На поверхностях 1 и 2 (рис. 4.3) укладывают контрольный валик 4 и замеряют расстояние а (от поверхности стола до верхней образующей контрольного валика) с помощью стойки и индикатора. Измерения производят на обоих концах валика. Определяют также размер b (от поверхности стола до поверхности 3).

4. Строгают последовательно поверхности 1—3. Параметр шероховатости Rz = 16080 мкм. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла 1 до устранения износа. Затем на эти поверхности опять укладывают контрольный валик 4, вновь определяют полученное (после строгания) расстояние указанным выше способом, что соответствует снятому слою металла с поверхностей 1 и 2.

При строгании поверхности 3 снимают слой металла, толщина которого складывается из полученного размера перекоса (см. операцию 1), снятого слоя металла с поверхностей 1 и 2 (операция 5) и припуска на износ 0,1 мм. Затем в целях контроля замеряют расстояние b, из которого вычитают ранее принятый размер (см. операцию 3). Разность двух указанных замеров будет соответствовать величине снятого слоя металла. Проверяют профиль простроганных направляющих по контрольному шаблону, который соответствует профилю направляющих станины.

5. Сверлят четыре отверстия, нарезают резьбу и устанавливают четыре технологических винта 5 и 6 (по два винта на краях продольных направляющих) с гайками (рис.4.4). Такие же два отверстия выполняют на краях вертикальной задней поверхности каретки для двух технологических винтов с гайками (на рис. не показаны).

6. Каретку 10, собранную с поперечными салазками, накладывают на отремонтированные направляющие станины, прикрепляют заднюю прижимную планку, устанавливают фартук 9, ходовые вал 11 и винт 12, соединяют их с коробкой подач 13 и монтируют поддерживающий их кронштейн (на рис. не показан).

На направляющие станины помещают приспособление с контрольным угольником 1, на поверхность салазок устанавливают два уровня с ценой деления 0,02 на длине 1000 мм и стойку с индикатором 2. Уровень 4 устанавливают параллельно продольным направляющим станины, а уровень 3 — перпендикулярно. Также устанавливают на направляющие станины универсальный мостик и колонку 8 с двумя индикаторами.

Рис. 4.4. Регулировка положения каретки винтами

7. Выверяют каретку винтами 6 так, чтобы ампулы уровней располагались на нулевых значениях, при этом контролируют соосность осей ходовых вала и винта с их осями в фартуке, коробке подач и поддерживающем кронштейне. Одновременно винтами на задней вертикальной поверхности каретки устанавливают перпендикулярность поперечных направляющих каретки к грани выверенного угольника с помощью индикатора 2, периодически перемещаемого поперечными салазками. Проверка соосности осей вала и ходового винта осуществляется индикаторами при перемещении мостика 7, вдоль направляющих станины и переустановкой его на место установки приспособления 1.

При регулировке добиваются: соосности отверстий для ходового вала в пределах 0,1 мм (контроль приспособлением 8); параллельности плоскости каретки для фартука к направляющим 0,03 мм (контроля по уровню 4); перпендикулярности плоскости каретки I в поперечном направлении 0,05 к плоскости для крепления коробки подач на станине в сторону увеличения угла (контроль по уровню 3) и перпендикулярность продольных и поперечных направляющих каретки 0,01 на длине 200 мм (контроль по приспособлению 1).

После выверки всех положений, когда все шесть регулировочных винтов законтрены гайками, снимают приспособления, ходовые винты, вал, фартук. Затем осуществляют замеры величин зазоров между направляющими станины и каретки. По полученным замерам изготавливают накладки (наделки) из чугуна, пластмасс или бронзы с припуском 0,1—0,3 мм на шабрение. Накладки соединяют с сопрягаемыми поверхностями каретки винтами предпочтительно склеиванием. До склеивания на концах накладок и каретки сверлят по отверстию для фиксации.

8. Построганные (без шабрения) поверхности каретки тщательно обезжиривают авиационным бензином с помощью тампонов из светлой ткани. Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат, выдерживая на воздухе в течение 15—20 мин.

9. Приготовляют эпоксидный клей из расчета 0,2 г на 1 см 2 поверхности. Наносят тонкий слой клея на каждую из склеиваемых поверхностей с помощью шпателя. Накладки, смазанные клеем, кладут на сопрягаемые поверхности каретки, слегка притирают для удаления пузырьков воздуха, совмещают отверстия и заводят в них штифты, предохраняющие накладки от смещения во время затвердения клея. На направляющие станины укладывают лист бумаги (предохраняющий от попадания на них клея), а на него устанавливают каретку без прижима. После затвердения клея, которое длится 24 ч при температуре 18—20 °С, следует каретку снять с направляющих станины и удалить лист бумаги.

10. На накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины. Одновременно необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки Допускается отклонение (вогнутость) не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки для крепления коробки подач на станине проверяют с помощью уровня (рис. 4.4, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Восстановление направляющих каретки быстротвердеющими пластмассами. Направляющие каретки суппорта, сопрягаемые с направляющими станины токарного станка, восстанавливают после ремонта поверхностей для поперечных салазок, которые ремонтируют способами, рассмотренными при ремонте с установкой компенсационных накладок. Наиболее рациональный способ — восстановление продольных направляющих быстротвердеющими пластиками. Этим способом удобно восстанавливать геометрическую точность координат каретки и сохранить первоначальные размерные цепи, связанные с кареткой суппорта, фартука, коробки подач, кронштейнов, ходовых винта и вала самохода. Этот процесс наименее трудоемкий и обеспечивает высокие качества ремонта и эксплуатации станка.

1. Процесс восстановления заключается в том, что с поверхностей каретки, сопрягаемых со станиной, сострагивают слои металла 2-3 мм (параметр шероховатости Rz = 320-160 мкм) для пластмассы бутакрил или снимают ранее наращенный слой пластмассы.

Когда используют пластмассы СХЭ-2, СХЭ-3, продольные направляющие каретки можно зачистить наждачной бумагой (без строгания).

2. Выполняют операции 5—7 из предыдущего технологического процесса.

3. Предварительно простроганные поверхности каретки, сопрягаемые с направляющими станины, тщательно обезжиривают тампонами из светлой ткани, смоченными в ацетоне. Обезжиривание считают завершенным тогда, когда последний тампон будет чистым. Затем поверхности просушиваются в течение 15—20 мин.

4. На отремонтированные направляющие станины бруском хозяйственного мыла наносят тонкий равномерный изоляционный слой, предохраняющий поверхности от сцепления с акрилопластом.

5. Герметизируют пластилином поверхности каретки и станины со стороны фартука и задней прижимной планки; по краям каретки делают из пластилина четыре воронки.

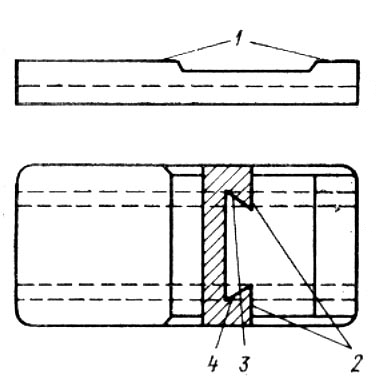

Рис. 4.5. Поперечные салазки суппорта

Раствор акрилопласта заливают в воронку одной из направляющих до тех пор, пока уровень жидкой массы в другой воронке не достигнет уровня первой; так же осуществляют заливку второй направляющей. Каретку на станине выдерживают 2—3 ч при температуре 18—20 °С, затем вывертывают технологические винты и заделывают отверстия под ними резьбовыми пробками или акрилопластом.

Снимают каретку с направляющих станины, очищают от пластилина, удаляют приливы пластика, делают канавки для смазки (шабрения этих поверхностей не производят). На этом ремонт направляющих каретки завершают и приступают к сборке суппорта.

Ремонт поперечных салазок. При ремонте салазок добиваются прямолинейности 1—4 (рис. 4.5) и взаимной параллельности поверхностей 1 и 2. Салазки весьма удобно ремонтировать шлифованием; обеспечивая необходимую точность и параметры шероховатости поверхностей (Ra=1,250,63 мкм). Ремонт осуществляется следующим образом.

Зачищают от забоин и царапин поверхности 2—4. Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке).

Устанавливают салазки поверхностями 2 на магнитный стол плоскошлифовального станка и шлифуют начисто поверхность 1. Нагрев детали при шлифовании не допускается; допуск плоскостности 0,02 мм.

Устанавливают салазки шлифованной поверхностью на магнитный стол и шлифуют поверхность 2, выдерживая параллельность плоскости 1. Допуск параллельности 0,02 мм. Измерение производят микрометром, в трех-четырех точках с каждой стороны.

Устанавливают салазки плоскостью 1 на магнитный стол. Выверяют поверхность 4 на параллельность ходу стола по индикатору. Допуск параллельности 0,02 мм на всю длину детали. Устанавливают шлифовальную головку станка под углом 45° и шлифуют поверхность 5 торцом чашечного круга

5. Выверяют поверхность 3 на параллельность ходу станка и шлифуют так, как указано в п. 4.

6. Устанавливают салазки поверхностями 2—4 на отремонтированные направляющие каретки и проверяют сопряжение поверхностей на краску. Отпечатки краски должны равномерно располагаться по всем поверхностям и покрывать 70 % их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягающими поверхностями каретки и салазок. Если щуп проходит или даже закусывает, то необходимо шабрить поверхности 2 — 4, проверяя на краску по направляющим каретки.

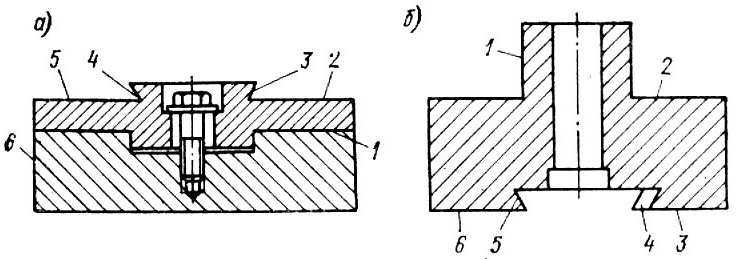

Рис. 4.6. Салазки суппорта: а — поворотные, скрепленные с приспособлениями; б — верхние

Ремонт поворотных салазок. Ремонт начинают с поверхности 1 (рис, 4.6, а), которую шабрят, проверяя на краску по шлифованной сопрягающейся поверхности поперечных салазок. Количество отпечатков краски должно быть 8 — 10 на площади 2525 мм. Затем осуществляют ремонт поверхностей шлифованием в следующем порядке.

1. Устанавливают поворотные салазки шабренной поверхностью на специальное приспособление 6 и выверяют поверхность 3 или 4 на параллельность ходу стола. Допуск параллельности 0,02 на длине направляющих.

2. Шлифуют последовательно поверхности 2, 5, 3, 4. Шлифование производят торцом абразивного круга конической формы, зернистостью 36 — 46, твердостью СМ1 — СМ2. Параметры шероховатости должны соответствовать Ra=1,250,63 мкм. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны плоскости 1. Допуск параллельности 0,02 мм на всей длине. Замеры производят микрометром в трех-четырех точках с каждой стороны детали. Допуск параллельности поверхностей (3 и 4) 0,02 мм на всей длине.

Измерение производят обычным способом: микрометром и двумя контрольными валиками. Угол 55°, образуемый направляющими 2, 3 и 4, 5, проверяют по шаблону обычным способом.

Ремонт верхних салазок. При износе поверхности 1 (рис. 4.6, б) сначала ее следует проточить на токарном станке и установить на эпоксидном клее тонкостенную втулку. Затем ремонт продолжают в следующем порядке.

1. Шабрят поверхность 2, проверяя на краску по сопрягающейся шлифовальной плоскости резцовой головки. Количество отпечатков краски должно быть не менее 10 на площади 25×25 мм.

Устанавливают верхние салазки шабренной плоскостью на приспособление 6 (аналогичное показанному на рис. 4.6, а) и выверяют поверхность 5 на параллельность ходу стола (рис. 4.6, б). Допускается отклонение 0,02 мм на длине направляющих.

Шлифуют поверхности 3 и 6. Допуск параллельности их поверхности 2 0,02 мм.

Шлифуют поверхность 5.

Выверяют поверхность 4 на параллельность ходу стола с точностью 0,02 мм на всей длине поверхности.

Шлифуют поверхность 4.

Проверяют поверхности 3, 5 и 6 на точность сопряжения с направляющими поворотных салазок по краске обычным способом, при необходимости пригоняют шабрением.

Источник