Ремонт трубопроводов

В процессе эксплуатации трубопроводы изнашиваются от механического (в основном эрозионного), теплового и коррозионного воздействия. При ремонте выполняются следующие основные работы:

1) замена износившихся деталей и узлов или исправление их до соответствующих норм, допусков и размеров;

2) выверка трубопроводов, а в случае необходимости подгонка опор и подвесок;

3) модернизация или реконструкция трубопроводов с возможной унификацией сменных частей;

4) изоляция трубопроводов;

5) испытание на прочность и плотность;

6) окраска трубопроводов.

За 2 – 3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1 /8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Для раздвижки фланцев используются специальные приспособления.

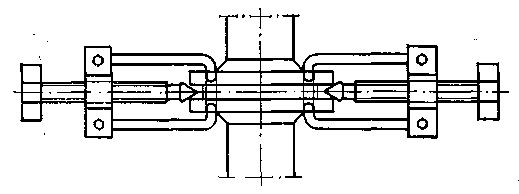

Рисунок – Винтовое приспособление для раздвижки фланцев

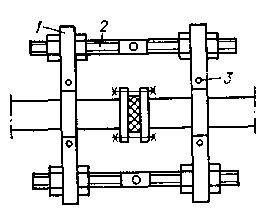

Рисунок – Приспособление для замены прокладки

1 – хомут; 2 – винт; 3 – болт.

Для вырезки прокладок применяются специальные приспособления.

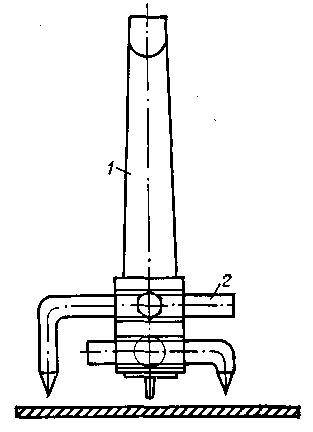

Рисунок – Приспособление для вырезки прокладок

1 – конус; 2 – нож.

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а вместо их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

Сборка коллектора состоит из соединения отдельных участков, блоков (плетей), деталей и крепления его к опорам и подвескам. Отдельные узлы перед сборкой располагаются в цехе между аппаратами, насосами, арматурой. Сначала сборка выполняется «начерно», т.е. свариваемые детали соединяются прихваткой, фланцевые соединения собираются на монтажных болтах. После такой сборки и выверки горизонтальных и вертикальных участков осуществляется окончательная сварка стыков, а во фланцевых соединениях монтажные болты заменяются шпильками или постоянными болтами с окончательной их затяжкой. После этого трубопровод закрепляется на опорах.

Подъем и укладка узлов и деталей трубопроводов проводятся с помощью стационарных или передвижных грузоподъемных устройств. При сборке отдельных участков трубопроводов передача их веса на насосы и компрессоры должна быть исключена.

На вертикальных аппаратах заменяемые узлы и детали трубопроводов закрепляются стропами в двух местах для их подвешивания.

При подсоединении к другим узлам перестроповка исключается. Поднятый узел или деталь при помощи оправки подгоняется к присоединительному фланцу, а затем устанавливается прокладка и закрепляются все шпильки и болты. После проведения указанных операций стропы снимаются. Если новый узел трубопровода присоединяется на сварке, то стропы снимаются после приварки его первым швом.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии и т.д.

Перпендикулярность уплотнительной поверхности фланца к оси трубы проверяют при помощи специального приспособления.

Рисунок – Проверка перпендикулярности уплотнительной поверхности фланца

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может выполняться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской. В условиях эстакад, насыщенных большим количеством трубопроводов, ремонт становится более сложным. В этом случае замена изношенных участков или прокладка дополнительных линий возможна лишь отдельными трубами небольшой длины. Трубы поднимаются краном или лебедкой и через верх или бок эстакады заводятся на место. Сборка ведется в направлении, противоположном уклону трубопровода. При укладке трубопроводов на эстакадах, в каналах или лотках окончательное закрепление начинают с неподвижных опор.

При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений.

Растяжка компенсаторов осуществляется с помощью специальных приспособлений, вместе с которыми компенсатор монтируется. После закрепления концов трубопровода на неподвижных опорах приспособление удаляется.

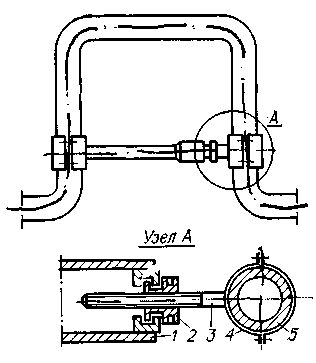

Рисунок – Винтовое приспособление для растяжки компенсаторов

1 – распорка; 2 – натяжная гайка; 3 – винт; 4 – хомут; 5 – труба.

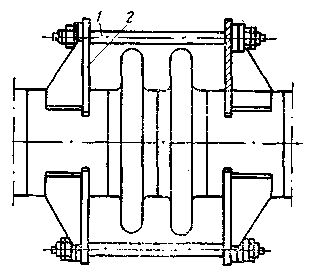

Линзовые компенсаторы устанавливаются на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки. Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Рисунок – Линзовые компенсаторы со стяжками

1 – тяга; 2 – лапа.

При ремонте трубопроводов, уложенных в грунт, выполняются следующие основные работы:

1) вскрытие засыпанных траншей; отсоединение участков трубопроводов;

2) подъем этих участков на поверхность;

3) очистка наружной поверхности от следов коррозии и остатков старой антикоррозионной изоляции;

4) замена изношенных участков трубопроводов новыми;

5) наложение новой изоляции;

6) укладка трубопровода в траншею.

При наличии мелких повреждений (трещины, раковины, потения и т.д.) трубопровод из работы не выключается. При нетоксичных продуктах ремонт осуществляется наваркой заплат. Разрывы стыков и крупные трещины временно изолируются наложением хомутов. После освобождения трубопровода от продукта поврежденные места вырезаются и ввариваются катушки.

Трубопроводы диаметром до 300 мм, уложенные на глубине не более 1,2 м, ремонтируются с подъемом и укладкой их над траншеей на лежаки. При диаметре более 300 мм ремонт осуществляется непосредственно в траншее с подъемом трубопроводов на высоту 60 – 70 см от дна траншеи с укладкой их на лежаки.

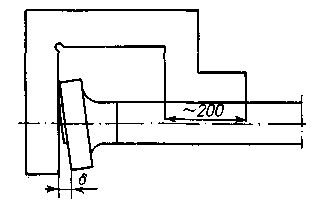

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор. При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб. При усилении муфтами их длина принимается равной 300 мм для труб диаметром 200 – 377 мм и 350 мм для труб диаметром 426 – 529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должна быть одинакова. Допускаемый зазор между муфтой и трубой составляет 2 мм.

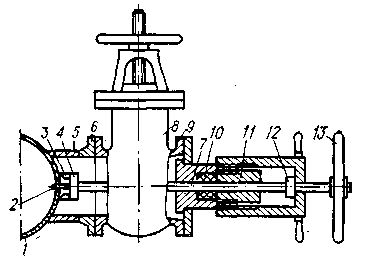

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов. Врезка в действующий трубопровод выполняется с использованием специального приспособления. К трубопроводу в месте врезки подгоняется и приваривается патрубок с фланцем. К этому фланцу на шпильках присоединяется задвижка требуемой серии. К задвижке на фланце крепится приспособление, состоящее из сверла и коронки, на которой укреплены резцы, шток, сальник, грундбукса, упорный шарикоподшипник и штурвал. Вращением коронки при помощи штурвала в стенке основного трубопровода вырезается отверстие требуемого диаметра. После этого шток с коронкой поднимается выше клинкета задвижки и последняя закрывается. Затем с задвижки снимается приспособление и к отводящему патрубку присоединяется новый трубопровод.

Рисунок – Приспособление для врезки отвода в действующий трубопровод

1 – трубопровод; 2 – сверло; 3 – резец; 4 – коронка; 5 – патрубок; 6,9 – фланцы;

7 – шток; 8 – задвижка; 10 – сальник; 11 – грундбукса;

12 – упорный шарикоподшипник; 13 – штурвал.

После окончания капитального ремонта трубопроводов проводятся проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками. Заглушаются все врезки для контрольно-измерительных приборов. В наиболее низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в наиболее высоких – воздушки для выпуска воздуха. В начальных и концевых точках трубопровода устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов. Давление при испытании выдерживается 5 мин. После этого оно снижается до рабочего значения. Трубопровод тщательно осматривается. Сварные швы обстукиваются легким молотком. После проведения испытания открываются воздушки и трубопровод полностью освобождается от воды.

Пневматическое испытание осуществляется воздухом или инертным газом. При этом выдерживается давление, равное 1,25 максимального рабочего давления, но не менее 0,2 МПа для трубопроводов из стали.

Испытание на прочность чугунных и пластмассовых надземных трубопроводов не проводится. Пневматическое испытание трубопроводов на прочность не проводится также в действующих цехах, на эстакадах, в каналах, т.е. там, где находятся действующие трубопроводы. Газопроводы, работающие при давлении до 0,1 МПа, испытывают давлением, которое устанавливается проектом.

Источник

Существующие методы ремонта трубопроводов

Анализ публикаций и патентный поиск по способам ремонта поврежденных магистральных и распределительных трубопроводов позволил все существующие способы укрупненно разделить по технологическим признакам и применяемому оборудованию на следующие четыре группы:

- Способы ремонта, связанные с полной заменой дефектного участка трубопровода новым трубопроводом.

- Способы ремонта, которые предусматривают герметизацию поврежденного участка трубы снаружи.

- Способы ремонта, в которых герметизация осуществляется изнутри трубопровода.

- Способы ремонта по так называемому типу «труба в трубе», в которых в поврежденный участок трубопровода вставляется новая труба меньшего диаметра.

Первая группа способов ремонта является до настоящего времени традиционной технологией. Учитывая, что ремонт, связанный с заменой поврежденного участка новой трубой, достаточно дорогой, его целесообразность вытекает из наличия крупных дефектов трубопровода, или его полного износа. Рассматриваемые способы проще реализуются для открытых трубопроводов. Здесь основной трудностью является отсечение продукта перекачки на дефектном участке и удаление его остатков из зон сварки. В случаях подземных трубопроводов в основном требуется полное вскрытие поврежденного участка, что значительно увеличивает трудоемкость способов, особенно в труднодоступных местах.

Существуют технологии замены дефектного участка трубопровода новым трубопроводом без вскрытия. Суть этих технологий заключается в том, что старая труба разрушается с помощью специальных приспособлений, и ее измельченные сегменты либо удаляются, либо вдавливаются в грунт коническим расширителем, освобождая тем самым проход для укладывания новой трубы. Разрушение изношенных труб производят двумя способами — динамическим и статическим. Динамический способ осуществляется с помощью пневмопробойника, перемещающегося внутри старого трубопровода. Статический способ разрушения трубопроводов осуществляется с помощью режущего рабочего органа, выполненного либо в виде конусной головки, снабженной плоским ножом из высокопрочной стали, либо в виде роликового ножа (фрезы) с расширителем. Привод режущего рабочего органа осуществляется с помощью специального оборудования. В настоящее время оборудование для бестраншейного ремонта и замены трубопроводов изготавливается более чем двадцатью зарубежными фирмами. В России серийного изготовления такого оборудования нет. На Одесском заводе строительно-отделочных машин изготавливают комплексы типа МПС-01, МПС-01-01 для замены труб диаметром 150-250 мм.

Как можно заметить, данные технологии достаточно сложны они требуют сложных и дорогих механизмов для разрушения старой трубы и приспособлений для их проталкивания. Дефектный участок трубопровода должен быть ветхим для его полного и беспрепятственного удаления и, кроме того, не очень искривленным и протяженным.

При ремонте подводных трубопроводов трудоемкость рассматриваемых способов, относящихся к первой группе, еще более возрастает, что связано не только с освобождением дефектного участка трубопровода от грунта, но и часто с его подъемом над уровнем воды.

Решить проблему массового ремонта магистральных трубопроводов с коррозионными и другими повреждениями, ориентируясь только на технологию электродуговой сварки с заменой поврежденных участков в масштабах России за короткий срок практически невозможно и экономически не эффективно. Даже при наличии труб и финансовых средств на реконструкцию замена всех изношенных трубопроводов в стране займет десятки лет. К тому же, с точки зрения трудо- и материалоемкости, а также технологичности, использование электродуговой сварки не всегда целесообразно, поэтому она применима преимущественно при реконструкции.

Несмотря на отмеченные недостатки, рассматриваемая технология является вполне приемлемой и эффективной для экстренного ремонта трубопроводов, у которых имеется доступ к поврежденным участкам для их удаления и замены.

Для устранения локальных и незначительных коррозионных, эрозионных и других дефектов широкое распространение получили способы восстановления трубопроводов снаружи. По сравнению с предыдущей группой эти способы являются менее дорогостоящими и требуют меньшего времени для их осуществления. Однако недостаток, связанный с вскрытием подземных трубопроводов остается. Герметизация снаружи может осуществляться различными методами в зависимости от диаметра трубопровода и материала, из которого он изготовлен, а также от состава и параметров транспортируемой среды.

Хорошо известны в качестве временной, но быстрой меры по ликвидации утечки жидкости или газа из металлических или пластмассовых труб методы с применением металлических хомутов, муфт, и других прижимных устройств. В качестве уплотнителя используют пластичные металлы, резиновые уплотнения, липкую синтетическую ленту, глиняный пластырь. При наличии мелких трещин ремонт может быть произведен с применением сварки (для газопроводов — с отключением подачи газа и соблюдением соответствующих правил безопасности). В качестве заплаты могут быть применены полумуфты, которые между собой сваривают продольными швами, а с трубопроводом — кольцевыми, или муфты со сквозными отверстиями для приварки к трубе. В некоторых случаях вокруг дефекта конструируется обшивка и в полость между ней и трубопроводом нагнетается затвердевающий полимерный материал. При этом роль муфты играет термоусадочная лента.

Среди множества способов ремонта трубопроводов снаружи, относящихся по предложенной классификации ко 2-й группе, лидирующее место занял способ устранения дефектов по технологии «холодной» сварки с применением полимерных композитных материалов. На основе результатов многолетних исследований и полигонных испытаний ООО «Газнадзор» были опробованы различные материалы, определены эффективные технологии, разработаны конструкции с гарантийным сроком эксплуатации до 20 лет для ремонта трубопроводов и оборудования нефтяной и газовой промышленности методом «холодной» сварки. Совместно со специализированными институтами ООО «Газнадзор» разработал ведомственную руководящую документацию, которая была утверждена Газпромом и введена в действие с 1 октября 2000 года. В соответствии с технологической картой ремонта проводится подготовка поверхности участка трубы с дефектом, восстанавливается геометрия трубы с использованием полимерного композитного материала (ПКМ). Затем на него с помощью ПКМ-адгезива накладывается стекло-полимер- ная композиционная лента (СПКЛ), имеющая память диаметра трубы и прочностные свойства боле высокие, чем у металла. Установка и закрепление ленты осуществляется на газопроводе только при снижении давления не менее чем на 30 % от рабочего и без прекращения эксплуатации газопровода. Снижение давления регламентируется нормативно-техническими требованиями в целях обеспечения безопасности ремонта, а также для включения в работу ремонтной конструкции. Для достижения необходимой адгезии, уложенная на дефект СПКЛ с помощью шаблона, соответствующего кривизне наружной поверхности трубы, закрепляется различными прижимными приспособлениями, обеспечивающими необходимое усилие.

Описанные способы относятся к открытым способам, которые в случаях ремонта сетевых газопроводов в городах, населенных пунктах или вблизи них требуют вскрытия дорожного полотна, газонов, сноса зеленых насаждений, закрытия городских магистралей, с последующей рекультивацией и восстановлением нарушенного благоустройства. Как следствие, возникает нарушение привычного ритма жизни в районах, прилегающих к месту производства работ. Таким образом, рассмотренная группа способов ремонта из-за значительных затрат является неэкономичной.

Способы ремонта трубопроводов изнутри относятся к бестраншейным. Герметизация может осуществляться разными методами. Известны устройства для ремонта, позволяющие вводить в восстанавливаемую трубу кольцевые облицовочные вкладыши, специальные втулки, уплотнители в виде гибкого пластыря, с нанесенным на его поверхность быстро затвердевающим составом с повышенной адгезионной способностью или в виде шлангообразной фольги.

Наибольшее количество способов в 3-й группе — это способы, в которых герметизация трубопровода производится путем нанесения на его внутреннюю поверхность защитного восстанавливающего покрытия. Такое покрытие получают следующим образом. После предварительной очистки и сушки в дефектный участок трубопровода нагнетается затвердевающий материал, а затем через него протягивают формователь, который вытесняет излишки материала, а на внутренней поверхности трубы образуется со временем затвердевающий равномерный защитный слои этого материала. В ряде случаев материал защитного покрытия размещают на поверхности эластичной оболочки, которую вводят в поврежденную зону трубопровода и раздувают. Материал при этом прижимается к внутренней поверхности трубопровода. После отверждения материала эластичная оболочка удаляется.

В случаях ремонта рассматриваемыми способами трубопроводов больших диаметров предлагаются специальные устройства для нанесения покрытий на внутреннюю поверхность труб. Эти устройства содержат транспортный модуль, механизмы выдавливания полимерной наполнительной смеси, механизмы ее радиальной подачи и нанесения на внутреннюю поверхность, нагревательные элементы для полимеризации.

Несмотря на основное преимущество данных способов, заключающееся в ремонте без вскрытия трубопровода, они имеют следующие недостатки, ограничивающие их применение, особенно при ремонте газопроводов, где требуются высокая надежность и качество.

- Необходимость применения сложного оборудования.

- Необходимость попадания полимерного материала в нужное место и обеспечение полноценного и надежного контакта.

- Прочность полимерного защитного покрытия в случаях высокого давления и существенных дефектов, а также большой изношенности трубы может оказаться недостаточной.

- Невозможность контроля качества ремонтных работ по ходу их выполнения.

- Невозможность качественного ремонта трубопроводов, проложенных в грунтах с повышенной влажностью, а также подводных трубопроводов.

Способы ремонта трубопроводов по типу «труба в трубе» относятся к относительно дешевым и быстрым бестраншейным технологиям, и эти преимущества часто перевешивают их главный недостаток — уменьшение проходного сечения трубопровода.

Использование металлических труб в качестве ремонтных из-за их большой изгибной жесткости возможно только в случаях, когда изношенный участок трубопровода является практически прямолинейным, а также имеется пространство для образования шахтных стволов необходимой длины для ввода ремонтных труб. В силу отмеченных ограничений ремонт с применением металлических труб выполняется преимущественно на трубопроводах большого диаметра. С увеличением длины ремонтируемого участка трубопровода, даже если он имеет небольшую кривизну, растет усилие, необходимое для протягивания ремонтных труб. С целью уменьшения этого усилия применяются центрирующие направляющие роликовые элементы. Опорные элементы предлагается располагать на поверхности ремонтной трубы по винтовой линии, и при приложении осевого усилия к трубе ей обходимо придавать вращательное движение. В некоторых случаях для облегчения монтажа ремонтируемый участок трубопровода заполняется водой, а новая труба, поддерживаемая специальной плавучей трубой, или понтонами, вводится на плаву. После прокладки вода из трубопровода удаляется. В качестве тягового устройства обычно применяются лебедка и трос, протягиваемый через ремонтируемый трубопровод со второго вскрытого его конца. Вместо этого традиционного метода перемещения секций ремонтных труб можно осуществлять давлением, подаваемым во внутрь этих секций, передний конец которых временно закрывается заглушкой.

Применение пластмассовых, в частности, полиэтиленовых труб для ремонта рассматриваемым способом расширяет его возможности, так как такие трубы по сравнению с металлическими обладают большей гибкостью и меньшим весом, а значит позволяют ремонтировать более протяженные и имеющие достаточно большую кривизну трубопроводы. Однако, если вопрос получения необходимой гибкости пластмассовой трубы решается за счет уменьшения толщины стенки, то возникают проблемы, связанные с потерей прочности как на истирание при протягивании в ремонтируемый трубопровод, так и прочности при нагружении внутренним давлением. В этом заключаются основные недостатки применения пластмассовых труб. Предотвратить истирание ремонтной трубы о стенки изношенного, покрытого коррозией трубопровода невозможно, а для обеспечения прочности при перекачке среды под давлением необходима дополнительная непростая технологическая операция по заполнению межтрубного пространства тампонажным материалом, например, пеноцементом.

Существуют так называемые «чулочные технологии» ремонта, которые отнесены к 4-й группе, так как они связаны с протягиванием внутрь ремонтируемого трубопровода специальных рукавов, называемых иногда чулками. По результату, однако, эти способы близки к способам герметизации трубопроводов изнутри различными полимерными составами.

В качестве чулка используют, например, синтетический рукав с нанесенным на его наружной поверхности клеем. После протаскивания рукава его прижимают к внутренней стенке трубопровода специальными раскатчиками или подачей внутрь давления.

В других способах в качестве защитного покрытия предлагаются комбинированные рукава из композитных материалов. Эти рукава вводятся в трубопровод. Затем непосредственно в них или во вспомогательный рукав подается под давлением подогретая газообразная или жидкая среда. Прижатый к внутренней поверхности трубы комбинированный рукав полимеризируется и образует герметичную защитную пленку. Вспомогательный рукав удаляется.

Достаточно близкой к «чулочной» является технология «U-лайнер», при которой внутрь предварительно очищенного ремонтируемого трубопровода протягивается U-образная (может быть и другой формы) в поперечном сечении пластиковая, чаще всего полиэтиленовая плеть с последующим ее распрямлением с помощью теплоносителя определенной температуры и образованием нового цельного пластикового трубопровода.

Преимущество, выделяющее «чулочные технологии» и технологии «U-лайнер» среди способов 4-й группы, заключается в том, что практически сохраняется проходное сечение трубопровода. но они не лишены недостатков, перечисленных в отношении способов 3-й группы. Кроме того, добавляется еще один, уже указанный для пластмассовых труб, недостаток — возможность повреждения рукава или пластмассовой трубы о стенки изношенного трубопровода при протягивании. И этот недостаток проявляется тем больше, чем больше кривизна дефектного участка трубопровода и чем больше его длина.

Заслуживают внимания способы ремонта криволинейных трубопроводов, в которых в качестве ремонтной трубы используются гофрированные трубы. Гофрированные трубы или рукава имеют малую изгибную жесткость, поэтому их можно протягивать (проталкивать) в. дефектные участки сильно изогнутых трубопроводов, содержащих даже отводы и колена. Причина, ограничивающая применение гофрированных труб, та же, что для пластмассовых труб — их малая прочность. Здесь имеется в виду не только прочность на нагрузку от давления, но и контактная прочность, а также прочность на растяжение, необходимые при протягивании в ремонтируемую трубу. Этот недостаток устраняется путем их снабжения наружной проволочной оплеткой.

Описанные способы ремонта всех четырех групп, за исключением способов ремонта 2-й группы, для незначительных повреждений требуют обязательной остановки перекачки транспортируемого продукта. В то же время существует достаточно много ситуаций, когда, не смотря на обнаруженный дефект или сквозное повреждение трубопровода, остановка перекачки невозможна из-за возникновения значительных проблем технологического и социального характера (металлургическая, стекольная промышленность, нефтехимия, система охлаждения реакторов атомных электростанций, питание отопительных котельных в зимнее время и т.п.).

Существуют способы ремонта повреждений трубопроводов без остановки перекачки с использованием методов «холодной врезки» и монтажа байпасной линии.

Способ аварийного ремонта трубопровода без остановки перекачки включает два основных этапа (рисунок ниже):

1. Аварийное перекрытие поврежденного участка трубопровода.

Источник