- Технология ремонта тепловозов — Ремонт топливной аппаратуры дизелей

- Содержание материала

- Съемка насосов с двигателя и разборка.

- Разборка форсунок.

- Притирка нагнетательных клапанов и их проверка.

- Ремонт топливного насоса высокого давления дизеля 10Д-100

- Правила технического обслуживания и текущего ремонта тепловозов типа ТЭ-3 и ТЭ-10. Организация рабочего места для ремонта топливной аппаратуры в локомотивном депо. Порядок мойки и дефектовки деталей топливного насоса высокого давления дизеля 10Д-100.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 8. Организация рабочего места для ремонта топливной аппаратуры в локомотивном депо

- 9. Охрана труда и техника безопасности

- 9.1 Требования к зданиям помещениям, устройствам и сооружениям депо

- 9.2 Правила техники безопасности слесаря по ремонту топливной аппаратуры

- Список литературы

Технология ремонта тепловозов — Ремонт топливной аппаратуры дизелей

Содержание материала

На всех видах деповского ремонта форсунки снимают с тепловоза и испытывают на стенде. Неисправные форсунки заменяют отремонтированными. При М2 и М3 у насосов осматривают рейки, проверяют свободу их перемещения, а также работу топливоподкачивающего насоса. Большой периодический ремонт предусматривает съемку топливных насосов (секции) с двигателя и проверку их на плотность и производительность. В некоторых депо в порядке опыта насосы при этом виде ремонта не снимают. Во время М5 насосы (секции) разбирают, ремонтируют и испытывают на стендах. Медные уплотнительные кольца отжигают. Привод (толкатели) насосов разбирают и ремонтируют. При М4 и М5 топливоподкачивающий насос снимают, разбирают, ремонтируют и испытывают на стенде. На заводе топливоподающую систему разбирают полностью. Плунжерные пары, распылители, сопловые наконечники, заваренные нагнетательные трубки заменяют.

Ненормальный износ, задиры и заедание прецизионных пар вызывают нарушение подачи и распыливания топлива. В эксплуатации, кроме этих неисправностей, возможны: разрушение поверхности плунжерных пар вследствие кавитации и коррозии; износ конусов игл и отдельных мест в корпусах распылителей, что сопровождается нарушением распыливания. Наблюдения показывают, что у дизелей типа Д100 за пробег 60 тыс. км вероятность безотказной работы распылителей форсунки составляет не менее 50 %.

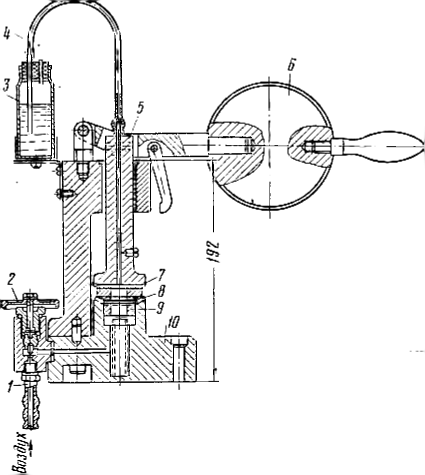

Рис. 107. Стенд для определения герметичности нагнетательного клапана

Исследованиями ЦНИИ по износу деталей топливной аппаратуры и влиянию износа на расход топлива для дизелей 2Д100 установлено, что снижение плотности плунжерных пар до норм, установленных при выпуске из ремонта, почти не отражается на экономичности двигателя, а потеря плотности в зависимости от пробега изменяется по пологой кривой. Так, у дизелей типа Д100 потеря плотности плунжерных пар с 25 сек до 20 сек происходит за пробег 50 тыс. км, у той же плунжерной пары от 20 до 15 сек — за пробег от 50 тыс. до 100 тыс. км. Практически при отсутствии задиров и коррозионных повреждений плунжерные пары служат достаточно длительный срок.

Съемка насосов с двигателя и разборка.

У дизелей типа Д100 выводят поводок тяги управления из зацепления с поводковой втулкой рейки, отсоединяют трубку высокого давления, топливный коллектор, а сам насос — от толкателя. Насос снимают вместе с регулировочными прокладками. На корпусе насоса укрепляют приспособление. Нажимая на плунжер, удаляют стопорное пружинное кольцо, ослабляя нажим, выводят тарелку пружины вместе с плунжером, пружиной и кольцом. Вывертывают стопорный винт, рейку передвигают в сторону делений. Снимают шестерню, а после освобождения упора — рейку. Отвернув гайки, удаляют фланец, штуцер и нагнетательный клапан с пружиной. Сам клапан вместе с медным уплотнительным кольцом выжимают приспособлением.

Топливный насос дизелей типа Д50 блочного типа может быть целиком снят с двигателя или по секциям.

Разборка форсунок.

Перед разборкой форсунки проверяют на стенде для определения качества распыла и затяжки пружины. У дизеля 2Д100 разборку начинают с отвертывания контргайки и пробки, а затем вывертывают из корпуса стакан пружины. Вынимают из стакана пружину и тарелку пружины. Щелевой фильтр выпрессовывают при помощи выжимного приспособления. Далее вынимают из корпуса ограничитель подъема иглы, распылитель, сопловой наконечник и прокладку. Форсунки дизелей типа Д50 и Д70 разбирают в том же порядке.

Притирка нагнетательных клапанов и их проверка.

При эксплуатации нарушается плотность между корпусом нагнетательного клапана и уплотнительным конусом самого клапана, между торцом корпуса и гильзой, а также и у медного уплотнительного кольца. Эти неисправности устраняют притиркой грибка к корпусу клапана и торца корпуса клапана к торцу гильзы плунжера.

Плотность нагнетательного клапана проверяют на стенде, одна из конструкций которого представлена на рис. 107. Нагнетательный клапан 9 с корпусом в перевернутом положении устанавливают в корпусе стенда 10 и сверху прижимают нажимным цилиндром 5 через резиновые прокладки 7 и 8, для чего используют груз 6.

Воздух давлением 3—5 кГ/см 2 у дизеля типа Д50 и 4—6 кГ/см 2 у дизеля типа Д100 подводится через штуцер 1, запираемый вентилем 2, откуда поступает под клапан, неплотность которого легко обнаруживается по воздушным пузырям, выходящим через трубку 4 в стеклянный сосуд 3, наполненный водой. Для испытания клапанов разных типов дизелей используют переходные втулки.

Источник

Ремонт топливного насоса высокого давления дизеля 10Д-100

Правила технического обслуживания и текущего ремонта тепловозов типа ТЭ-3 и ТЭ-10. Организация рабочего места для ремонта топливной аппаратуры в локомотивном депо. Порядок мойки и дефектовки деталей топливного насоса высокого давления дизеля 10Д-100.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 05.04.2015 |

| Размер файла | 375,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Ш Регулировка начала подачи топлива

Ш Проверка максимальной подачи топлива

Ш Проверка минимальной подачи топлива

Ш Проверка нулевой подачи топлива

Ш Установка начального положения рейки

Насос на ДВС устанавливают так же, как и на дизеле, т. е. чтобы подача топлива насосом начиналась 1000±100 (для 10Д 100) по углу поворота коленчатого вала до достижения поршнем внутренней мёртвой точки (в.м.т.). Для этого нужно, чтобы нерабочий ход плунжера насоса от нижнего положения, когда ролик его находится на тыльной части кулачка вала, до момента перекрытия головкой плунжера отверстия в его гильзе был 3,6+0,1 мм. Это достигается изменением толщины регулировочных прокладок С, помещаемых под корпус насоса. Размер С находят из следующего выражения:

где В — расстояние между опорным буртом корпуса контролируемого насоса и торцом хвостовика плунжера в том его положении, когда отверстие в гильзе будет полностью перекрыто головкой плунжера, т. е. в момент начала подачи топлива; К — расстояние между опорной поверхностью фланца корпуса толкателя и торцом его стержня, когда стержень приподнят на 3,6+0,1 мм над цилиндрической частью кулачка вала стенда, т. е. в момент начала подачи топлива. Размер В выбит на корпусе топливного насоса, а размер К — на корпусе стенда.

После определения толщины прокладок топливный насос монтируется на стенде.

На производительность и равномерность насос регулируют с теми форсунками, с которыми он будет установлен на двигатель. Перед началом регулировки проводят пробный пуск насоса при включенной подаче топлива и по тахометру стенда определяют номинальную частоту вращения кулачкового вала насоса. При этом топливо из форсунок будет проходить через датчики и попадать в мензурки. Через заданное число оборотов автоматически отключается подача топлива в мензурки. Количество топлива, подаваемое каждой секцией насоса, определяют по нижнему мениску мензурки. Производительность насоса должна соответствовать техническим условиям для работы двигателя

Регулируется насос на подачу. Перед измерением подачи насос обкатывается в течение 3-5 мин. Максимальная подача (при 850±5 об/мин кулачкового вала за 800 ходов плунжера) должна находиться в пределах 430 ± 10 г. Минимальная подача (при 400 ± 5 об/мин кулачкового вала за 800 ходов плунжера), получаемая после перемещения рейки в сторону уменьшения подачи топлива на 14,2 ± 0,01 мм должна быть 70-105 г с разбивкой насосов на три группы: I группа — 70-80 г; II группа — 81-90 г; III группа — 91-105 г. Дизель комплектуется насосами только одной из указанных групп.

В процессе регулирования насоса на режиме 400 об/мин и подсоединённой форсунке проверяется у каждого топливного насоса гарантированное отключение подачи топлива при положении рейки между вторым и третьим делениями относительно установленной указательной стрелки.

После установки насосов на дизеле в журнале по ремонту топливной аппаратуры депо для каждого отремонтированного насоса фиксируются гидравлическая плотность плунжерной пары, максимальная и минимальная подачи, а так же отмечается суммарная толщина регулировочных прокладок, помещённых под каждым насосом, общий угол опережения подачи топлива по первому цилиндру с левой и правой сторон дизеля, измеренный в градусах поворота коленчатого вала.

8. Организация рабочего места для ремонта топливной аппаратуры в локомотивном депо

Целью организации рабочего места является обеспечение рабочего или группы рабочих всем необходимым для высокопроизводительного труда при возможно меньших физических нагрузках и оптимальном нервно-психологическом напряжении. В отделении производится ремонт, регулировка и испытание форсунок, топливных насосов, регуляторов частоты вращения коленчатого вала, регуляторов мощности, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов. Ремонт аппаратуры сводится к разборке, обмывке, замене изношенных деталей, пригонке прецизионных пар и испытанию их на стендах, сборке агрегатов, испытанию и регулировке. Монтаж и регулировка топливных насосов, форсунок, рычажной системы управления дизелей, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов на тепловозе производятся слесарями этого отделения.

Отделение топливной аппаратуры располагается в закрытом просторном, хорошо освещенном помещении, так как оно относится к числу отделений с особо точным характером работ.

Таблица 4 Элементы оснащения рабочего места

Основное технологическое оборудование

Машина моечная для обмывки деталей топливной аппаратуры, настольно-сверлильный станок, стенд для испытания плунжерной пары ТНВД, стенд для испытания форсунок, стенд для испытания ТНВД дизеля 10Д 100, стенд для обкатки топливных насосов дизеля Д 50, электросварка, ультразвуковая установка, прибор проверки нагнетательных клапанов

Инструмент и приспособления для выполнения основных операций, ванна для мойки деталей, стол для притирки деталей топливной аппаратуры, кран консольный, стол для обмера деталей

Верстак для ремонта деталей, стеллаж для форсунок и индикаторных кранов, стеллаж для топливных насосов, шкаф для сушки деталей, шкаф для обдувки деталей

9. Охрана труда и техника безопасности

На рабочих местах, производственных площадях цехов, отделений условия труда должны соответствовать Правилам по охране труда при техническом обслуживании и текущем ремонте тягового подвижного состава, а также действующим Правилам техники безопасности и производственной санитарии для цехов и участков предприятий железнодорожного транспорта. Для обеспечения безопасных условий труда в депо должны быть разработаны местные инструкции.

9.1 Требования к зданиям помещениям, устройствам и сооружениям депо

Производственные помещения, сооружения, территория должны отвечать требованиям действующих санитарных норм проектирования промышленных предприятий и пожарной безопасности для промышленных предприятий. Проходы внутри производственных участков и отделений должны иметь ширину не менее 1,0 м. Ширина проездов для авто и электрокаров вдоль производственного участка должна быть 1,8 м, торцовых стен-3м в соответствии с нормами технологического проектирования. Проходы и проезды не допускается загромождать оборудованием и различными материалами. Здания и помещения должны содержаться в исправном состоянии и чистоте. Для каждого цеха, отделения должен быть установлен порядок уборки помещений и график осмотра перекрытий, а также очистки от пыли и загрязнений оконных проемов и фонарей. Полы не должны допускать пылеобразования, проникания в помещение грунтовых вод и вредных газов. В цехах размещаются аптечки для оказания первой помощи, раковины с горячей и холодной водой, автоматы с газированной водой. Ворота в стойловой части депо плотно закрываются. Механизм открывания ворот стойловой части должен быть сблокирован с устройством включения тепловых завес. Смотровые канавы должны иметь гладкие, легко моющиеся стены, освещение, отопление, а дно канавы — уклон к сборным колодцам. Ниши, устроенные для размещения светильников должны быть защищены от попадания смазки и грязи. Температура, относительная влажность и скорость движения воздуха в рабочей зоне при всех видах текущего ремонта и технического обслуживания должны быть в соответствии с ГОСТ 12.1.005-76. Воздух, удаляемый общеобменной системой вентиляции, не должен загрязнять воздух жилых районов. Уровни шума в производственных помещениях не должны превышать норм установленных ГОСТ 12.1.003-83. Производственные, вспомогательные и складские помещения депо и участков обеспечиваются средствами пожаротушения. Устройства внутреннего противопожарного водопровода в производственных и складских зданиях депо и участков, а также наружного противопожарного водопровода на территории депо должны соответствовать требованиям. Для тушения возгорания электропроводов и электропроводки должны использоваться только углекислотные огнетушители и сухой песок.

Помещения в отделениях, участках по ремонту топливной аппаратуры должно быть чистыми и светлыми, полы и стены должны быть устойчивы к веществам, содержащимся в топливе и не допускать их накопления (сорбции). Оно должно располагаться в двух помещениях: одно — для испытательных стендов форсунок, плунжерных пар, топливных насосов, регуляторов частоты вращения, другое — для ремонта топливной аппаратуры. Моечные машины должны иметь вытяжную вентиляцию, защитные шторы и должны быть оборудованы устройствами для очистки, повторного использования и отвода сточных вод, механизированного удаления ила и остатков мусора. Стенды и ванны для удаления паров дизельного топлива и осветительного керосина имеют должны быть оборудованы индивидуальными отсосами. Помещение для испытаний должно быть отделено от других помещений звуконепроницаемыми стенами, и иметь вытяжную вентиляцию. У ремонтных верстаков так же устраивают продольные отсосы для удаления паров топлива и керосина. Для отведения пролитых на пол жидкостей необходимо иметь стоки (уклоны) к сборным колодцам. Рабочее место слесаря по ремонту топливной аппаратуры должно быть оснащено технологическим оборудованием, обеспечивающим безопасные условия труда. Для каждого работающего должно быть оборудовано удобное рабочее место, котороеобеспечено достаточной площадью для размещения вспомогательного оборудования, стеллажей и верстаков для хранения деталей, инструмента, приспособлений. Для подъема деталей и узлов должны быть установлены грузоподъемные механизмы.

9.2 Правила техники безопасности слесаря по ремонту топливной аппаратуры

К самостоятельной работе по техническому обслуживанию и текущему ремонту тепловозов и дизель-поездов допускаются работники не моложе 18 лет, прошедшие обязательный предварительный (при поступлении на работу) медицинский осмотр, вводный инструктаж по охране труда, первичный инструктаж по охране труда на рабочем месте, инструктаж по пожарной безопасности, профессиональное обучение, соответствующее характеру работы, стажировку и проверку знаний по электробезопасности комиссией депо с присвоением соответствующей группы по электробезопасности. В процессе работы слесарь должен проходить повторные, внеплановые и целевые инструктажи по охране труда, в установленные сроки. Слесарь должен знать: назначение, устройство и принцип действия дизеля, электрических машин и аппаратов, экипажной части, механического и пневматического оборудования тепловозов, соблюдать требования технологических процессов и применять безопасные приемы труда; содержать в исправном состоянии и чистоте инструмент, приборы, стенды, приспособления, инвентарь, средства индивидуальной защиты, выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков безопасности и надписей, а также сигналов, подаваемых машинистами локомотивов, мотор-вагонного подвижного состава. Слесарь должен обеспечиваться спецодеждой, спецобувью и другими средствами индивидуальной защиты. Слесарь должен выполнять требования пожарной безопасности, курить только в установленных и приспособленных для этого местах, не пользоваться водой для питья из не предназначенных для этого емкостей, а также хранить емкости с антинакипином, антифризом и электролитом в местах приема пищи и цехах. При обнаружении нарушений требований охраны труда, пожарной безопасности, неисправностей оборудования, инструмента, защитных приспособлений, средств защиты, освещения, отопления, вентиляции, создающих опасность для жизни работников или являющихся предпосылкой к аварии, пожару, несчастному случаю, ухудшению состояния здоровья, слесарь обязан немедленно сообщить об этом мастеру (бригадиру), а в его отсутствие вышестоящему руководителю. В случае получения травмы или заболевания слесарь должен прекратить работу, поставить в известность об этом своего непосредственного руководителя и обратиться за помощью в медпункт. В случае получения травмы другим работником слесарь должен прекратить работу, принять меры по оказанию первой помощи пострадавшему и немедленно известить о несчастном случае своего непосредственного руководителя.

Перед началом работы слесарь должен надеть полагающуюся ему исправную спецодежду, спецобувь и привести их в порядок: застегнуть на пуговицы обшлага рукавов; заправить свободные концы одежды так, чтобы она не свисала. Неисправный инструмент и приспособления должны быть заменены на исправные. Инструмент на рабочем месте следует располагать так, чтобы исключалась возможность его скатывания или падения. Слесарь внешним осмотром должен проверить состояние инструмента Подготовленный к работе инструмент должен быть исправен. Электрифицированный инструмент не должен иметь повреждений кабеля (шнура), его защитной трубки и штепсельной вилки, изоляционных деталей корпуса, рукоятки, крышек щеткодержателей и защитных кожухов. Перед работой в помещении слесарь должен проверить работу вытяжной вентиляции и местного освещения. Перед началом работы слесарь должен проверить закрепление тепловоза от ухода ручным тормозом и тормозными башмаками, устойчивость площадок, плит настила пола дизельного помещения, отсутствие масла и топлива на их поверхности, отсоединение от тепловоза кабелей постороннего источника питания тяговых электродвигателей и открыть двери и люки в кузове (капоте) тепловоза.

Во время работы слесарю запрещается без указания мастера (бригадира) выполнять не входящую в его обязанности работу, проводя работы на тепловозе следует убедиться, что тепловоз спереди и сзади с правой и левой сторон огражден четырьмя предупреждающими знаками «Внимание! Опасное место». Необходимо отключить аккумуляторную батарею, на ее рубильник вывесить плакат «Не включать! Работают люди». Перед техническом обслуживанием тепловоза (дизель-поезда) на деповских путях необходимо убедиться в том, что тепловоз (вагон дизель-поезда) с торцевых сторон огражден переносными сигналами в виде прямоугольных щитов красного цвета «Стой! Запрещается проезжать сигнал». При выполнении работ под кузовом или на крыше тепловоза слесарь должен надеть каску защитную, а при отсутствии в депо, технологических стационарных платформ (эстакад) на уровне крыши тепловоза или передвижных площадок слесарь должен дополнительно пользоваться предохранительным поясом, страховочный канат которого должен крепиться к специально протянутому над рабочим местом тросу. Запрещается держать на крыше тепловоза (вагона дизель-поезда) лишние детали и инструмент. Слесарь обязан применять средства индивидуальной защиты шумоизолирующие наушники, перчатки и респиратор — для защиты органов дыхания от газов, паров дизельного топлива и масла. Чтобы предупредить кожные заболевания (дерматит) у слесарей, работающих на испытании топливных насосов, необходимо при работе пользоваться защитными пастами. Слесарь, выполняющий работы отсеке дизеля, должен использовать для освещения переносные электрические светильники напряжением не выше 12 В. Снимать и ставить агрегаты массой более 30 кг следует с использованием грузоподъемного механизма (крана), а при ручном снятии (установке) — вдвоем. При разборке топливных насосов высокого давления слесарь должен применять приспособления для сжатия пружины плунжера. При этом корпус насоса должен быть надежно закреплен на стенде. Промывка осветительным керосином, бензином, обдувка сжатым воздухом и испытания топливной аппаратуры на стенде должны производиться с включенной местной вытяжной вентиляцией. Запрещается непосредственный контакт с рабочей поверхностью и рабочей жидкостью ультразвуковой моечной машины во время ее работы. Загрузку подлежащих очистке деталей и их выгрузку следует производить при выключенной машине. При этом для защиты рук от неблагоприятного воздействия контактного ультразвука необходимо пользоваться специальными перчатками.

По окончании работы слесарь должен: привести в порядок свое рабочее место; сложить инструмент, инвентарь и приспособления в специально предназначенные для них места или сдать в инструментальную кладовую Спецодежду, спецобувь и другие средства индивидуальной защиты слесарь должен снять и убрать в шкаф гардеробной При применении в процессе работы для защиты кожных покровов рук защитных паст, кремов, мазей по окончании работы следует вымыть руки с мылом и смазать борным вазелином или ланолиновым кремом, слегка втирая его в кожу. Не допускается применение керосина или других токсичных нефтепродуктов для очистки кожного покрова и средств индивидуальной защиты. После работы и в случаях загрязнения кожных покровов тела нефтепродуктами слесарь должен принять душ с теплой водой и мылом. Обо всех неисправностях оборудования, инструмента и приспособлений, замеченных во время работы, и о принятых мерах к их устранению слесарь должен сообщить мастеру (бригадиру).

Список литературы

1. Методические указания к курсовому проекту по предмету: «Технология ремонта ПС» специальность 190304.01 «Техническая эксплуатация электроподвижного состава» Разработал: Игонин В.Н. 18 стр. 2006.

2. Правило технического обслуживания и текущего ремонта тепловозов типа ТЭ 3 и ТЭI0″ Москва. «Транспорт» 1988.

3. Правила деповского ремонта тепловозов типа ТЭ 3 и ТЭ 1О» Москва. «Транспорт» 1969.

4. Технология ремонта тепловозов» В.П. Иванов, Москва. «Транспорт» 1987.

5. Ремонт механического оборудования тепловозов» В.Л. Скепский. Москва. «Транспорт» 1991.

Источник