Ремонт втулки цилиндров дизеля. Дизель Д49.

Цилиндровые втулки подвесного типа в отличие от втулок, опирающихся на блок, позволяют получить ряд преимуществ: силы давления газа не отрывают крышку от втулки; повышается приспособляемость поршня к втулке в процессе совместной работы и деформации; сборка втулки производится вне дизеля, что обеспечивает ее высокое качество. Цилиндровая втулка имеет рубашку из стали, что позволяет производить опрессовку крышки вместе с втулкой вне блока. Втулка изготовляется из хромомолибденового чугуна, обладающего высокой износостойкостью и необходимыми антифрикционными свойствами. Резиновые уплотнения не соприкасаются с поверхностями втулки, что не вызывает их повышенного нагрева.

К крышке втулка крепится шпильками. Стык между ними уплотнен стальной прокладкой, покрытой гальваническим путем слоем меди толщиной 0,03÷0,04 мм, которая при затяжке врезается в выступы на сопрягаемых поверхностях. В дизеле применен газовый стык замкнутого типа, что позволило увеличить сопротивление сдвигу в радиальном направлении в 3 раза по сравнению со старой конструкцией. С внешней стороны втулки покрыты теплоизолирующим слоем, а их бурты уплотнены снизу паронитовыми прокладками, а сверху – резиновыми кольцами.

Неисправности: износ зеркала втулки.Зеркала втулки по высоте и окружности изнашиваются неравномерно. По высоте наибольшему износу подвержена зона камеры сгорания. Причинами этого являются плохие

условия работы первого компрессионного кольца, при которых увеличивается давление на стенку газов, попадающих между кольцом и ручьем поршня. Согласно проведенным исследованиям на первое кольцо действует 75 % давления газов, на второе – 17 % и на третье – 8 %. Преждевременный износ зеркала втулки происходит из-за неудовлетворительной фильтрации воздуха, плохого качества масла, смывания масла несгоревшим топливом, быстрого нагружения непрогретого дизеля.

Неравномерный износ по окружности происходит по причине действия нормальной силы от поршня на стенку втулки. В связи с этим наибольший износ происходит в плоскости, перпендикулярной оси коленчатого вала. Неравномерный износ втулки по длине и окружности вызывает конусность и овальность ее зеркала. Выявление искажений геометрических размеров производится индикаторным нутромером (технология замеров подробно изложена в лабораторных работах [6]). При ремонте ТР-3 овальность рабочей поверхности допускается не более 0,08 мм. Износ можно восстановить хромированием, осталиванием или напылением.

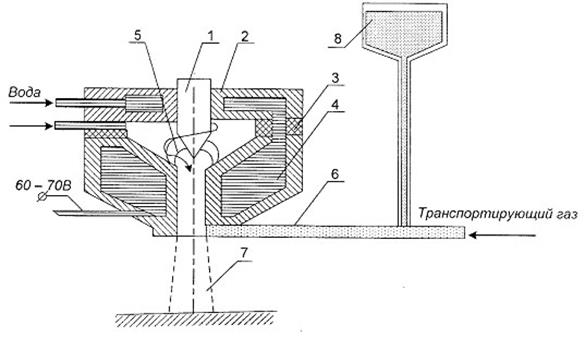

Группой специалистов СКБД «Техплазма» была разработана технология плазменного напыления (металлизации) с одновременным упрочнением рабочей поверхности втулок. Плазменную струю получают нагревом плазмообразующего газа в электрической дуге, горящей в закрытом пространстве. Эти устройства называются плазматронами или плазменными горелками. Плазматрон (рис. 7.5) состоит из охлаждаемого водой катода 1 и анода 4 (сопла). Катод изготовляют обычно из лантинированного вольфрама, а анод – из меди. Катод и анод изолированы друг от друга прокладкой из изоляционного материала. Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока напряжением 80–100 В. Электрическая дуга нагревает подаваемый в плазматрон газ до температуры образования плазмы, т. е. до такого состояния, когда газ становится электропроводным. В поток газа вводится материал, который расплавляется и выносится на поверхность детали. Температура плазменной струи в зависимости от величины тока дуги и расхода газа достигает 10000–30000 °С, а скорость истечения 1000–1500 м/с. В качестве газов используют аргон и азот.

Аргонная плазма имеет более высокую температуру, чем азотная, но последняя имеет более высокое теплосодержание и меньшую стоимость. Исходный материал подается в плазматрон в виде порошка, проволоки, прутка или гибкого шнура. Наиболее приемлемым является порошок с размерами частиц от 20 до 150 мкм. Порошковый питатель определяет расход порошка и, следовательно, производительность процесса напыления. Расход порошка регулируется в пределах от 5 до 12 кг/ч. Попадая в плазменную струю, порошок расплавляется и приобретает скорость 150–200 м/с. Наибольшей скорости он достигает на расстоянии 50–80 мм от среза сопла плазматрона и зависит от размера частиц, величины тока дуги и расхода газа. Процесс плазменной металлизации имеет высокую производительность и может быть автоматизирован.

В настоящее время промышленностью выпускаются серийно установки типа УПУ-3Д и УПУ-8, в комплект которых входят плазматрон, порошковый питатель, шкаф и пульт управления.

Рис. 7.5. Схема плазматрона: 1 – катод; 2 – рубашка для охлаждения катода; 3 – изоляционная прокладка; 4 – сопло плазматрона (анод); 5 – электрическая дуга;

6 – трубка для подачи порошка; 7 – плазменная струя; 8 – порошковый питатель

Подготовка поверхности заключается в следующем: очистке поверхности, удалении слоя поврежденного металла точением или грубой шлифовкой; создании шероховатости путем обработки поверхности кварцевым песком, корундом, карбидом кремния или металлической крошкой марки ДЧК № 1,0 или № 1,5. Сжатый воздух, используемый для обработки, должен быть очищен от влаги и масла. Перерыв между обработкой и напылением не должен превышать 2 ч. При нанесении покрытий толщиной свыше 1,0 мм возможно использовать нарезание «рваной» резьбы с параметрами: шаг 0,2–0,3 мм, глубина 0,20–0,35 мм. Поверхность, не подлежащая напылению, должна быть защищена специальным экраном из медного листа или защитной пастой.

Перед нанесением металла поверхность следует обезжирить растворителем. Напыляемую поверхность подогревают до температуры 150–180 °С плазменной струей без подачи порошка для удаления адсорбированной влаги. Включают подачу порошка и напыляют подслой толщиной 0,1–0,15 мм и затем – основной слой. В качестве металла используют порошки, обладающие износостойкостью, коррозионной стойкостью и жаропрочностью. К ним относятся ПН85Ю15, ПН70Ю30, ПР – Н80Х13С2Р и др.

После напыления производят механическую обработку шлифованием карборундовым или алмазным инструментом зернистостью 46–60 при обильном охлаждении. Последней операцией при восстановлении втулок должно быть хонингование тонкими брусками для придания минимальной шероховатости. Для снижения износа поршневых колец целесообразно применять твердую смазку, которая наносится на поверхность втулки.

Преимуществом плазменного восстановления является высокая маслоемкость нанесенного слоя вследствие его пористости, локальность обработки, незначительные температурные деформации детали и большая производительность.

Проведенные испытания восстановленных втулок показали их высокую износостойкость, позволяющую повысить ресурс до 1 млн. км.

Задир зеркала втулки.Причины задира: отсутствие или недостаток смазки на стенках поршня и втулки; выгорание смазки из-за низкого ее качества или высокой температуры стенки; прорыв газов через кольца; попадание топлива на стенку втулки; нарушение температурного режима работы дизеля (при температуре воды выше 95 °С), которое приводит к быстрому нагреву поршня и, как следствие, – к уменьшению зазора между поршнем и втулкой, повышению удельного давления и схватыванию металла; деформации стенок втулки и поршня, что приводит к увеличению удельных нагрузок и к схватыванию металла. Задир выявляется визуально, при появлении рисок шириной более 1,5 мм и глубиной более 0,5 мм втулка бракуется.

Трещины.Трещины носят коррозийно-усталостный характер. Коррозия и эрозия обусловливаются циркуляцией охлаждающей воды. Поверхностное коррозийное разрушение металла рубашки приводит к снижению ее усталостной прочности. Поэтому рационально применение современных эффективных методов упрочнения рубашек, как например, обкатывание роликом или дробеструйная обработка в сочетании с защитой металла от коррозии специальными защитными покрытиями. Трещины выявляются опрессовкой водой температурой 75÷85 °С, давлением 0,3 МПа. При наличии трещин, коррозии более 50 % на наружной поверхности втулка и рубашка бракуются.

Потеря герметичности рубашки.Причинами этой неисправности являются: увеличение температуры воды более 95 °С; частые запуски и остановки дизеля, так как в момент остановки температура частей втулки разная, а через шесть минут становится одинаковой; резкий сброс нагрузки с 15-й позиции на нулевую, что приводит к быстрому уменьшению температуры стенки (за 35÷40 с она падает на 90 °С). При медленном наборе и сбросе позиций скорость изменения температуры падает в 3 раза. Герметичность проверяется опрессовкой втулки водой, при ее нарушении производят перепрессовку рубашки с заменой резиновых уплотнений.

Кратко отметимдопускаемые дефекты втулки цилиндров дизеля ПД1при производстве ремонта ТР-3. Втулки подлежат замене, если имеют следующие неисправности: износ рабочей поверхности более допустимого размера (диаметр более 318,10 мм, овальность более 0,20 мм), коррозию стенок более 50 %, глубокие риски и подплавление металла на рабочей поверхности (допускаются риски и мелкие задиры глубиной не более 0,5 мм и общей площадью не более 50 мм 2 ). Наработок верхней части втулки от работы поршневого кольца более 0,15 мм следует зачистить до плавного перехода. Осматривается бурт втулки и качество его прилегания к блоку дизеля. Притирочный поясок должен быть непрерывным и шириной не менее 2 мм. При необходимости бурт пришабривается по гнезду блока.

Дата добавления: 2015-10-19 ; просмотров: 5218 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Технология ремонта цилиндровой втулки

§ 4. Ремонт цилиндровых втулок

При большом периодическом и подъёмочном ремонте производится осмотр и измерение диаметра цилиндровых втулок. Эти же операции делаются при каждой выемке поршней. Цилиндровые втулки заменяются новыми при заводском ремонте и при выпуске из большого периодического и подъёмочного ремонта по достижении внутреннего диаметра 318,65 мм (Двигатель Д50).

Основные неисправности цилиндровых втулок двигателя Д50. Характерными неисправностями втулок являются следующие:

1) нарушение плотности у посадочных (уплотняющих) поясов вместе посадки втулки в блок и цилиндровой крышки на втулку, а также в местах установки резиновых колец;

2) разрушение поверхности со стороны охлаждающей полости вследствие кавитационных и коррозийных явлений;

3) образование рисок и задиров на внутренней поверхности;

4) износ внутренней поверхности, влекущий за собой при чрезмерной величине падение мощности двигателя и увеличение расхода топлива и масла.

Втулки изнашиваются неравномерно по длине. Наибольший износ наблюдается в верхней части, как это показано на фиг. 33,а и б. Первый пояс относится к месту наибольшего износа (80 мм от верхней кромки).

Фиг. 33. Характеристика износа цилиндровой втулки двигателя Д50: а — по высоте после пробега тепловоза 320 тыс. км; б — в различных поясах в зависимости от пробега тепловоза

Ремонт цилиндровых втулок и их уплотнение в блоке. Инструменты и приспособления. При текущем ремонте риски, забоины и мелкие задиры без следов подплавления металла зачищают шабером. Допускается оставлять втулки для дальнейшей работы, имеющие мелкие задиры и риски общей площадью не более 50 см 2 , глубиной до 0,5 мм у а также утонение стенки от кавитационных явлений на половину толщины. Наработок в верхней части, образующийся в месте расположения верхнего уплотняющего кольца, устраняется зачисткой до плавного перехода.

Выпрессовка втулок из блока в случае замены осуществляется при помощи приспособления, представленного на фиг. 34. Приспособление состоит из крестообразной плиты 5 с приваренными к ней четырьмя трубками 6, укреплёнными косынками 7. На плиту укладывают диск 14, в который вмонтирован шариковый подшипник 11. На шариковый подшипник опирается гайка 2 с приваренными к ней двумя рукоятками 4. Гайка удерживается от вертикального перемещения полукольцами 12, прикреплёнными к диску шестью винтами 13. В гайку ввёртывают длинный винт 1, в верхнем конце которого имеется рым 3, а в нижнем — выступ. В выступ упирается шайба 8, поворачивающаяся вокруг винта 9. При вращении гайки 2 винт 1 получает вертикальное перемещение, выжимая втулку при помощи шайбы 8 и диска 10.

Фиг. 34. Приспособление для выпрессовки цилиндровых втулок двигателя Д50: 1, 9, 13 — винты; 2 — гайка; 3 — рым; 4 — рукоятка; 5 — плита; 6 — трубка; 7 — косынка; 8 — шайба; 10 — диск; 11 — шариковый подшипник; 12 — полукольцо; 14 — диск

Втулку, вынутую из блока, очищают от накипи и нагара и хранят во избежание деформации в вертикальном положении.

Перед постановкой втулки в блок производится измерение диаметра внутренней поверхности при помощи индикаторного нутромера. Измеряются направляющие поверхности в блоке и у втулки. Овальность поверхности в блоке более 0,15 устраняется шабровкой. Местное увеличение зазора между цилиндровой втулкой и блоком при заводском ремонте допускается не более 0,25 мм, а при текущем — не более 0,35 мм. Допускается опиливание верхнего направляющего пояса втулки при зажиме её в блоке вследствие овальности.

Фиг. 35. Кольца для проверки цилиндровой втулки и блока двигателя Д50: 1 — кольца для проверки посадочного бурта втулки: 2 — кольца для проверки посадочного бурта в блоке и уплотняющей канавки втулки

Для запрессовки втулок используют приспособление, изображённое на фиг. 36. Запрессовка осуществляется винтом 5, ввёртываемым в плиту 4, усиленную втулкой 3 и рёбрами 2. Плиту надевают на две шпильки цилиндрового блока. Винт нажимает на втулку через фланец 10, сваренный для получения жёсткости со стержнем 7, рёбрами 9, бобышками 8 и направляющими планками 11, которые вставляются в углубление для клапанов. Винт вращается рукояткой 1, снабжённой упорными кольцами 6. Овальность рабочей части втулки при выпуске из большого периодического и подъёмочного ремонта допускается не более 0,42 мм. Овальность и конусность рабочей поверхности новой втулки до постановки в блок должны составлять не более 0,04 мм, а после постановки — не более 0,08 мм, что объясняется деформацией втулки при запрессовке.

Фиг. 36. Приспособление для запрессовки цилиндровой втулки в блок двигателя Д50: 1 — рукоятка; 2 — ребро; 3 — втулка; 4 — плита: 5 — винт; 6 — кольцо; 7 — стержень; 8 — бобышка; 9 — ребро; 10 — фланец; 11 — планка

Плотность посадки втулки в блоке проверяется опрессовкой водой давлением 2,5 ати в течение 3-5 мин (см. фиг. 30). Запрещается устанавливать в блок втулки, имеющие трещины, или стенки, поражённые вследствие кавитационных явлений более чем на половину своей толщины, а также производить сварочные работы на втулках.

Согласно существующим правилам ремонта обработка внутренней поверхности втулок, бывших в употреблении и сменённых по предельному износу и задирам, не производится.

Для выемки цилиндровой втулки двигателя 2Д100 используют более простое приспособление, состоящее из двух выжимных болтов 3 (фиг. 37), ввёртываемых во фланец втулки, планки 1 и рыма 2. Чтобы не допустить падения планки на втулку, предусмотрены штифты 4.

Фиг. 37. Съёмник цилиндровой втулки двигателя 2Д100: 1 — планка; 2 — рым; 3 — выжимной болт; 4 — штифт

У двигателя 2Д100 водяная полость охлаждения сделана незначительной величины ввиду того, что камера сгорания расположена в средней части цилиндровых втулок, окружённых специальными рубашками. В случае течи воды или повреждения вынутой из блока цилиндровой втулки рубашку спрессовывают с помощью приспособления, изображённого на фиг. 38. Захваты 1 приспособления, сделанные в виде стержней, своими зубьями упираются в торцовую поверхность рубашки. Спрессовка осуществляется гайками 4, упирающимися в цилиндровую втулку через шайбы 3 и коромысло 2. Чтобы предупредить соскальзывание захватов, используют хомут 6, прижимаемый к втулке болтами 5.

Фиг. 38. Съёмник рубашки цилиндровой втулки двигателя 2Д100: 1 — захват: 2 — коромысло; 3 — шайба; 4 — гайка; 5 — болт; 6 — хомут

Измерения цилиндровых втулок двигателей (кроме двигателя 2Д100) производятся при всякой выемке поршней с помощью индикаторного нутромера в трёх поясах и по двум взаимно перпендикулярным диаметрам (вдоль коленчатого вала и перпендикулярно к нему). Пояса для различных серий тепловозов располагаются согласно табл. 8.

Таблица 8

У двигателя 2Д100 измерение внутреннего диаметра втулки делают в шести поясах согласно фиг. 39.

Фиг. 39. Схема расположения поясов измерений у втулки двигателя 2Д100

Источник