- 2001. Технология ремонта вагонов Б.В.Быков, В.Е.Пигарев

- 12.6 Диагностика технического состояния вагонов

- Технология ремонта вагонов

- Периодичность, сроки ремонта и контроля технического состояния вагонов. Назначение и элементы узла. Выбор и обоснование метода ремонта. Условия работы узла на вагоне, неисправности и причины их возникновения. Способы очистки и проведения контроля.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

2001. Технология ремонта вагонов Б.В.Быков, В.Е.Пигарев

Технология ремонта вагонов

Скачать книгу в формате «pdf» вы можете в конце описания.

Содержание:

Глава I. Износи деталей, виды и сроки технического обслуживания и ремонта вагонов

1.1. Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей

1.2. Виды, сроки и нормы проведения технического обслуживания и ремонта вагонов

1.3. Техническая диагностика вагонов

1.4. Основы технологии ремонта вагонов

1.3. Методы ремонта

1.6. Техника безопасности при ремонте вагонов

1.7. Пожарная безопасность при ремонте пассажирских вагонов

Глава 2. Технология восстановления деталей вагонов

2.1. Подготовка вагона к ремонту

2.2. Очистка от загрязнений

2.3. Способы выявления дефектов

2.4. Сварочные работы при ремонте вагонов

2.4.1. Способы сварки вагонных деталей

2.4.2. Общие требования по выполнению сварочных работ

2.4.3. Подготовка деталей к сварке

2.4.4. Электроды и режимы выполнения дуговой сварки

2.4.5. Контроль качества сварочных работ

2.4.6. Особенности сварки при низких температурах

2.5. Восстановление деталей гальваническими покрытиями, металлизацией и полимерными материалами

2.6. Защитные покрытия вагонов и их деталей

2.7. Организация технического контроля и управление качеством продукции

2.8. Метрологическое обеспечение предприятий вагонного хозяйства

2.9. Неразрушающий контроль изделий

2.10. Организация и механизация производственных процессов при ремонте вагонов

Глава 3. Ремонт колесных пар

3.1. Неисправности колесных пар их причины и выявление

3.2. Обмер элементов колесных пар

3.3. Осмотр и освидетельствования колесных пар

3.4. Виды ремонта колесных пар

3.5. Неразрушающий контроль колесных пар

3.6. Приемка и клеймение колесных пар

Глава 4. Ремонт буксового узла

4.1. Неисправности буксовых узлов, их причины

4.2. Внешние признаки неисправностей роликовых букс

4.3. Порядок проверки роликовых букс в эксплуатации

4.4. Ревизии букс

4.5. Демонтаж букс. Промывка деталей буксового узла

4.6. Ремонт деталей буксового узла

4.7. Монтаж букс с роликовыми подшипниками

Глава 5. Ремонт рессорного подвешивания

5.1. Неисправности рессор и пружин, их причины

5.2. Ремонт листовых рессор

5.3. Ремонт пружин

5.4. Неисправности и ремонт фрикционных гасителей колебаний

5.5. Неисправности гидравлических гасителей

5.6. Ревизия гидравлических гасителей

5.7. Ремонт гидравлических гасителей

5.8. Подбор и установка рессорного подвешивания на тележку

5.9. Порядок работ при замене неисправных элементов рессорного подвешивания

Глава 6. Ремонт тележек грузовых вагонов

6.1. Неисправности грузовых тележек и их причины

6.2. Организация работ при ремонте тележек грузовых вагонов

6.3. Ремонт боковых рам

6.4. Ремонт надрессорных и соединительных балок

6.5. Сборка и приемка тележек

6.6. Техника безопасности при ремонте тележек

7.1. Требования к пассажирским тележкам в эксплуатации

7.2. Ремонт тележек пассажирских вагонов на поточно-конвейерной линии

7.3. Ремонт узлов и деталей пассажирских тележек

7.4. Проверка и регулировка тележек

Глава 8. Ремонт ударно-тяговых устройств

8.1. Неисправности автосцепных устройств в эксплуатации, их причины и выявления

8.2. Виды осмотра автосцепного устройства

8.3. Ремонт деталей автосцепного устройства

8.3.1. Проверка деталей автосцепного устройства шаблонами

8.3.2. Ремонт деталей автосцепки

8.3.3. Ремонт поглощающих аппаратов и деталей, передающих нагрузку от автосцепки на раму

8.3.4. Ремонт деталей центрирующего прибора, расцепного привода и амортизирующих устройств

8.4. Клеймение, окраска и установка на вагон автосцепного устройства

8.5. Техника безопасности при осмотре и ремонте автосцепного устройства

Глава 9. Ремонт приводов генераторов пассажирских вагонов

9.1. Техническое обслуживание приводов генераторов

9.2. Ремонт текстропно-карданных приводов (ТК-2) и текстропно-редукторно-карданных приводов (ТРК)

9.3. Сборка, регулировка и испытание приводов ТРК и ТК-2

9.4. Ремонт редукторно-карданных приводов от средней части оси типа ВБЛ-32/2, EUK-160-1M

Глава 10. Ремонт рам и кузовов вагонов

10.1. Неисправности рам вагонов, их причины

10.2. Ремонт рам вагонов

10.3. Неисправности кузовов вагонов

10.4. Ремонт кузовов универсальных платформ

10.5. Ремонт фермы и обшивки цельнометаллических вагонов

10.6. Ремонт кузовов крытых вагонов

10.7. Ремонт крышек разгрузочных люков и дверей полувагонов

10.8. Ремонт котлов цистерн

10.9. Ремонт оборудования кузовов пассажирских и рефрижераторных вагонов

10.10. Окраска отремонтированных вагонов

10.11. Техника безопасности при ремонте рам и кузовов вагонов

Глава 11. Техническое обслуживание и ремонт систем отопления, водоснабжения и вентиляции вагонов

11.1. Техническое обслуживание систем отопления, водоснабжения и вентиляции пассажирских вагонов и рефрижераторного подвижного состава

11.2. Диагностика систем отопления и вентиляции

11.3. Ремонт системы отопления, водоснабжения и вентиляции вагонов

11.3.1. Система отопления

11.3.2. Система водоснабжения

11.3.3. Система вентиляции

Глава 12. Техническое обслуживание и ремонт холодильного оборудования и установок кондиционирования воздуха

12.1. Техническое обслуживание холодильного оборудования

12.2. Диагностика холодильных машин

12.3. Объем и характер ремонта холодильных машин

12.4. Компрессоры

12.5. Автоматический запорный вентиль

12.6. Теплообменные аппараты и вспомогательное оборудование

12.7. Приборы автоматики

12.8. Сборка и испытание холодильных машин

12.9. Техника безопасности при ремонте холодильного оборудования

Глава 13. Техническое обслуживание и ремонт дизельного оборудования

13.1. Техническое обслуживание дизеля

13.2. Возможные неисправности дизеля

13.3. Диагностика технического состояния дизеля

13.4. Разборка дизеля и подготовка к дефектации

13.5. Ремонт блока цилиндров и картера дизеля

13.6. Ремонт головок цилиндров

13.7. Ремонт цилиндровых втулок

13.8. Ремонт кривошипно-шатунного механизма

13.8.1. Коленчатый вал

13.8.2. Шатуны

13.8.3. Поршневые пальцы

13.8.4. Поршни дизелей

13.8.5. Поршневые кольца

13.9. Механизм газораспределения

13.10. Ремонт системы охлаждения

13.11. Система смазки

13.12. Топливная система

13.13. Система пуска

13.14. Ремонт системы впуска, выпуска и наддува

13.15. Вспомогательное оборудование

13.16. Сборка и испытания дизелей

13.17. Техника безопасности при ремонте

Глава 14. Техническое обслуживание и ремонт электрооборудования вагонов

14.1. Техническое обслуживание электрооборудования

14.2. Диагностирование электрооборудования вагонов

14.3. Электрические машины

14.4. Электрическая аппаратура

14.5. Контрольно-измерительные приборы

14.6. Электрические цепи и междувагонные соединения

14.7. Аккумуляторные батареи

14.8. Техника безопасности при ремонте электрического оборудования

Источник

12.6 Диагностика технического состояния вагонов

При ремонте и техническом обслуживании вагонов применяются средства технической диагностики (СТД). Эти средства служат для объективного выявления как видимых, так и скрытых дефектов вагонов в стационарных условиях и во время движения поезда.

В современных условиях интенсивного движения поездов автоматизация выявления технических неисправностей вагонов в эксплуатации приобретает особое значение. Визуальный метод ненадежен и малопроизводителен. По существующей технологии каждый осмотрщик имеет возможность затратить на осмотр одного вагона всего несколько минут. За это время он обязан на различных позициях проверить исправность большого числа деталей и узлов. Особенно усложняется осмотр вагонов в ночное время. Именно поэтому применяются и развиваются методы автоматического выявления неисправностей вагонов с помощью специальных приборов и установок.

Изучение технического состояния вагонов в эксплуатации выявило необходимость разработки специальных устройств для обнаружения в первую очередь греющихся букс, дефектов поверхности катания колес, заклинивания колесных пар, волочащихся деталей. Эти устройства достаточно широко применяются на сети железных дорог России. На основе этих устройств функционирует система дистанционного контроля исправности вагонов (ДИСК), в составе которой имеются подсистемы обнаружения нагретых букс (ДИСК-Б), дефектов поверхности катания колес (ДИСК-К), контроля исправности тормозов (ДИСК-Т), обнаружения волочащихся деталей (ДИСК-В).

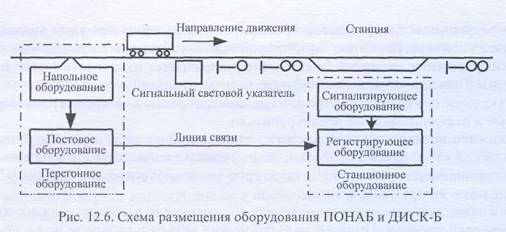

Принцип действия приборов для обнаружения нагретых букс заключается в том, что нагретые буксы испускают инфракрасное излучение, которое воспринимается чувствительными элементами, находящимися в специальных камерах, расположенных по обеим сторонам пути. По интенсивности излучения можно судить о степени нагрева буксы. В камерах происходит преобразование излучения в электрический сигнал, который уси¬ливается и передается на регистрирующую аппаратуру. Схема размещения оборудова¬ния ПОНАБ и ДИСК-Б представлена на рис. 12.6.

Аппаратура ПОНАБ и ДИСК-Б состоит из перегонного и станционного оборудования, связанного между собой линией связи. В состав перегонного оборудования входят напольное и постовое оборудование. Напольное оборудование включает в себя приемные камеры инфракрасного излучения.

После обработки сигналов устройствами постового оборудования информация о состоянии букс вагонов передается к стационарному оборудованию и регистрируется цифропечатающими устройствами или компьютером. Информация включает в себя порядковый номер вагона (начиная с головы поезда) с перегретыми буксами, сторону поезда, количество вагонов в поезде, общее количество перегретых букс, порядковый номер оси в вагоне с перегретой буксой, степень перегрева, время контроля поезда.

Аппаратура ДИСК-К предназначена для обнаружения на ходу поезда дефектов поверхности катания колес (ползуны, выщербины, навары, неравномерный прокат), вызывающих ударное воздействие колеса на рельс. Вследствие ударов колеса с перечисленными дефектами по рельсу в последнем возникают ускорения, которые измеряются пьезоэлектрическими датчиками (пьезоакселерометрами). Они преобразуют динамическое воздействие колеса на рельс в электрический сигнал. Структурная схема аппаратуры ДИСК-К представлена на рис. 12.7.

Контрольный участок пути оборудован путевыми датчиками прохода осей П1—П4. Эти датчики предназначены для счета числа вагонов в поезде и формирования зоны контроля, равной длине развертки колеса. В зоне контроля в шейках рельсов устанавливаются десять рельсовых пьезоакселерометров ДУ1—ДУ10. Это датчики виброускорений. Они устанавливаются по пять штук на каждую рельсовую нить. Датчики П1—П4 представляют собой бесконтактные педали, принцип действия которых основан на законе электромагнитной индукции. Они подключены к постовой аппаратуре через путевой ящик ПЯ.

В аппаратуре ДИСК-В на пути размещается напольный электромеханический датчик. Если в вагоне имеется волочащаяся деталь, она механически воздействует на напольный датчик. В результате вырабатывается электрический сигнал, который по линии связи пере¬дается на станционную регистрирующую аппаратуру.

При обнаружении аппаратурой ДИСК-К дефекта колеса по кругу катания информация о порядковом номере вагона и номере оси в вагоне, а также значение динамического воздействия колеса на рельс указываются с помощью регистрирующего устройства аппаратуры ДИСК-Б. Аналогично указывается информация с аппаратуры ДИСК-В о порядковом номере вагона с волочащейся деталью.

Подсистема ДИСК-Б является базовой подсистемой, к которой могут подключаться дополнительно подсистемы ДИСК-К, ДИСК-В, а также другие, вновь создаваемые подсистемы. Базовая подсистема ДИСК-Б обладает функциональной и конструктивной завершенностью и может самостоятельно работать в условиях эксплуатации. Все остальные подсистемы могут только дополнять ее на различных пунктах контроля.

Когда средства контроля обнаруживают перегретые буксы, дефектные колеса или волочащиеся детали, сигналы об этом со станционного оборудования передаются на сигнальный световой указатель, установленный между перегонным оборудованием и входным сигналом станции, а также на сигнализирующее оборудование.

Кроме подсистем ДИСК-К и ДИСК-В к базовой подсистеме ДИСК-Б подключена также и подсистема ДИСК-Т для автоматического обнаружения на ходу поезда подвижных единиц с неисправными тормозами, если происходит длительное трение тормозных колодок или колеса о рельс. Датчики улавливают инфракрасное излучение от обода колесной пары и части диска, нагретых до определенного уровня.

В последнее время разработан еще ряд подсистем для контроля технического состояния вагонов. К ним относятся дистанционная система контроля перегруза вагона (ДИСК-3), проката колес (ДИСК-П) и др.

Серийно выпускаемые подсистемы совершенствуются и подвергаются модернизации на основе новой элементной базы. Так, например, подсистема ДИСК-Б заменяется на ДИСК-2Б и КТСМ.

В дополнение к системе ДИСК разработана и частично эксплуатируется система средств технического диагностирования на ПТО (СТД-ПТО). Основой этой системы является базовая подсистема, включающая в себя аппаратуру для регистрации неисправностей непосредственно на ПТО. Эти неисправности могут быть выявлены как осмотрщиком вагонов, так и автоматическими устройствами.

К базовой подсистеме подключаются другие подсистемы, предназначенные для выявления износа гребней колес (СТД-ПТО-КГ), неисправности механизма автосцепки (СТД-ПТО-САКМА), нарушения верхнего и бокового габарита подвижного состава (СТД-ПТО-ГПС), наличия валика подвески тормозного башмака и толщины тормозной колодки (СТД-ПТО-ТТ), неисправностей упряжного устройства (СТД-ПТО-УУ), дефектов роликовых подшипников (СТД-ПТО-Р) и др.

Источник

Технология ремонта вагонов

Периодичность, сроки ремонта и контроля технического состояния вагонов. Назначение и элементы узла. Выбор и обоснование метода ремонта. Условия работы узла на вагоне, неисправности и причины их возникновения. Способы очистки и проведения контроля.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.07.2017 |

| Размер файла | 807,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http: //www. allbest. ru/

В состав депо входят различные участки и отделения, а также обслуживающие подразделения производственного назначения. Во вспомогательном (ремонтно-комплектовочном) отделении ремонтируют и комплектуют детали и запасные части для вагонов. Обслуживающие подразделения обеспечивают условия для нормальной работы основных и вспомогательных участков и отделений депо. Основными участками вагонного депо являются участки, непосредственно связанные с ремонтом вагонов.

Одним из таких участков является вагоносборочный участок (ВСУ), где непосредственно и производится разборка и сборка вагонов, ремонт кузовов и рамы, передачи узлов вагона для ремонта в другие участки. Таковыми являются тележки, ремонтируемые в тележечном участке, колеса, проходящие обточку и освидетельствование в колесно-роликовом участке, автосцепное оборудование в КПА и тормозное оборудование в АКП.

1.1 Периодичность и сроки ремонта и контроля технического состояния вагонов

Техническое обслуживание и ремонт предусматривает:

· техническое обслуживание (ТО-1) — вагонов в составах и поездах на пунктах технического обслуживания;

· техническое обслуживание (ТО-2) — вагонов перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов;

· техническое обслуживание (ТО-3) — единая техническая ревизия основных узлов пассажирских вагонов;

· текущий ремонт (ТР) — с отцепкой вагонов от состава или поезда в пунктах формирования, оборота или в пути с подачей их на специализированные ремонтные пути или в вагонные депо;

· деповской ремонт (ДР) — плановый вид ремонта вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов;

· капитальный ремонт (КР-1) — плановый ремонт вагонов для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации;

· капитальный ремонт (КР-2) — плановый ремонт для восстановления исправности и ресурса вагонов с частичным вскрытием кузова до металла с заменой теплоизоляции и электропроводки. При необходимости замены базовых систем, элементов конструкции и модернизации основных узлов.

При выполнении ТО-1 производится внешний осмотр и по внешним признакам устанавливают исправность.

При выполнении ТО-2 (сезонное ТО) необходимо заменять смазку в зависимости от сезона эксплуатации.

При выполнении единой технической ревизии пассажирских вагонов (ТО-3) тележки выкатывают из-под всех типов вагонов. С тележек снимают и отправляют для проверки и ремонта гидравлические гасители колебаний, датчики противогазных устройств, скоростные регуляторы нажатия тормозных колодок. Колесные пары с редукторами от средней части оси или от торца оси выкатывают и подают на соответствующие ремонтные позиции для контроля технического состояния приводов генератора. Тележки очищают от снега, грязи и осматривают.

Сроки технического обслуживания и ремонта поглощающего аппарата

Сроки проведения деповского и капитального ремонта.

Вагоны для перевозке зерна

Хопер дозатор до первого капитального ремонта

Цистерны 4 и 8 осные для перевозки ядохимикатов

Деповской ремонт по техническому состоянию проводится не чаще чем один раз в три года.

1.2 Назначение и основные элементы узла

Пружинно-фрикционные аппараты автосцепки получили наибольшее распространение в вагонах из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощающими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, которыми оборудовались четырехосные грузовые вагоны постройки до 1979 г., а затем преимущественно аппаратами Ш-2-В. Восьмиосные вагоны оснащались аппаратами типа Ш-2-Т и Ш-4-Т, имеющими отличие в габаритных размерах (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном параметрами: энергоемкостью, ходом, первоначальной и конечной силой сжатия.

Современные условия эксплуатации грузового подвижного состава требуют применения поглощающих аппаратов автосцепки, имеющих более высокие показатели энергоемкости, стабильности. При выборе типа поглощающего аппарата автосцепного устройства для конкретного типа подвижного состава необходимо учитывать наряду с его техническими характеристиками также и технико-экономическую эффективность применения данной конструкции.

На железных дорогах применяются пружинно-фрикционные аппараты типов ПМК-110А, Ш-6-ТО-4, гидрогазовые ГА-500.

Поглощающий аппарат Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава и относится к аппаратам пружинно-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1-ТМ и Ш-2-В, но другое конструктивное исполнение.

Состоит аппарат из корпуса 4, выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, внутренних пружин 7 (между которыми установлена промежуточная шайба 5), стяжного болта 8 с гайкой. Рабочий ход аппарата составляет 120 мм. Энергоемкость аппарата в состоянии поставки составляет около 40 кДж, а в приработанном состоянии при продольной силе 2 МН энергоемкость— 85—90 кДж.

Поглощающий аппарат Ш-6-ТО-4 имеет увеличенную начальную затяжку, которая в приработанном аппарате равна 400—600 кН, что является причиной более продолжительного периода его приработки в эксплуатации.

Поглощающий аппарат Ш-6-ТО-4 взаимозаменяем с аппаратами Ш-1-ТМ и Ш-2-В по установочным размерам. Однако следует отметить, что при установке данного аппарата на вагоны прежней постройки требуется модернизация упоров для обеспечения возможности свободного размещения между ними съемного днища.

Рис. 1 Поглощающий аппарат Ш-6 ТО-4 с центральным стяжным болтом

Сборка аппарата Ш-6-ТО-4 производится следующим образом. В отверстие днища аппарата вставляется пружина 6. Отъемное днище вводится в отверстие (рис. по стрелке А) в заднем торце корпуса так, что заплечики 10 проходят внутрь корпуса мимо его буртов 11, после чего днище 9 поворачивается вокруг своей продольной оси (рис. по стрелке Б) и осаживается так, чтобы фиксирующие от поворота вокруг продольной оси выступы 12 вошли в прорези 13. Между выступами днища и корпусом вставляются подкладки, исключающие возможность перемещения днища относительно корпуса. После закрепления отъемного днища через горловину корпуса вводятся внутренние пружины 7 с промежуточной шайбой 5 и фрикционные элементы 3, 2 и 1. Далее аппарат сжимается на размер предварительной затяжки аппарата, при этом положение фрикционных элементов относительно корпуса фиксируется с помощью болта и гайки.

Наследующем рисунке показан поглощающий аппарат Ш-6-ТО-4У, который является вариантом исполнения аппарата

Ш-6-ТО-4У. В этом аппарате отсутствует стяжной болт с гайкой. Узел соединения корпуса 4 аппарата со съемным днищем 9 с использованием сухарей изображен на рис.

Рис. 2 Поглощающий аппарат Ш-6 ТО-4У с фиксацией задней кршки сухарями-вкладышами

Цифрами на рисунках 1 и 2 обозначены: 1- нажимной конус; 2- фрикционные клинья; 3 — опорная шайба; 4 — корпус; 5 — промежуточная шайьа; 6 — наружная пружина; 7 — внутренние пружины; 9 — днище; 10 -упорная плита; 11 — вырез; 12 — сухари-вкладыши; 13 — заплечики; 14 — буртики корпуса.

Сборка поглощающего аппарата Ш-6-ТО-4У производится в такой последовательности. Корпус 4 устанавливается вертикально хомутовой частью вниз. На упорах хомута укладывают упорную плиту 10 аппарата. Через отверстие в заднем торце корпуса в горловину устанавливают конус 1, фрикционные клинья 2, а на них — шайбу и далее пружины 5 и 7. На пружины надевают съемное днище 9 и разворачивают его так, чтобы заплечики 13 разместились за буртиками 14 корпуса. Далее пружины поглощающего аппарата поджимают до такой степени, чтобы в отверстие корпуса можно было ввести сухари 12 до соприкосновения их по всей длине с цилиндрической перемычкой днища. После этого нагрузка, сжимающая подпорный комплект поглощающего аппарата, снимается, а сухари самоустанавливаются в распор между буртиками 14 корпуса и заплечиками 13 днища.

Параметры поглощающих аппаратов

Сила сопротивления при сжатии, МН

Ход аппарата, мм

2. СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Условия работы узла на вагоне, характерные неисправности и причины их возникновения

Исходя из того, что поглощающие аппараты установлены на раме вагона, то они подвержены воздействию атмосферных явлений таких, как дождь, снег, а также пыль, возникающая в процессе движения вагона и т.п. Кроме того, поглощающие аппараты подвержены постоянным динамическим нагрузкам, вибрациям ударам и т.п. Поэтому поглощающие аппараты нуждаются в постоянном контроле их состояния и должны своевременно подвергаться осмотру и ремонту.

Ударно-тяговые устройства при движении вагонов в поездах и выполнении маневровых операций на станциях воспринимают разнообразные по характеру и величине нагрузки, нередко вызывающие появление в деталях и узлах различных неисправностей.

В результате взаимного трения рабочие поверхности корпусов автосцепок, образующие контур зацепления, и детали механизмов изнашиваются: создаются условия для саморасцепа. Интенсивному износу подвержены также клин тягового хомута и стенки отверстий для клина в хвостовике автосцепки и в хомуте. По мере износа уменьшается прочность деталей, что способствует появлению трещин и изломов.

Подобные дефекты (износ, трещины, изломы) характерны и для деталей поглощающих аппаратов. Кроме того, пружины этих аппаратов под действием часто повторяющихся динамических нагрузок утрачивают упругие свойства, что в совокупности с износом клиньев и корпуса приводит к просадке аппарата. В таком случае аппарат перестает выполнять свою основную функцию — поглощать ударные нагрузки, которые будут жестко передаваться на элементы рамы вагона, вызывая их повреждения.

Трещины, изломы, изгибы клиньев поглощающих аппаратов, деталей механизма и хвостовика корпуса автосцепок, уширения зева могут появиться также вследствие повышенных тяговых и ударных нагрузок, возникающих при неправильном ведении машинистом поезда и нарушении правил выполнения маневровых работ на станциях.

В поглощающем аппарате изнашиваются фрикционные клинья, нажимной конус, нажимная шайба и корпус, в отдельных случаях наблюдается просадка, излом пружин и трещин в корпусе. В корпусах поглощающего аппаратов при сверх допустимых износах появляется выпучена, которая при дальнейшей эксплуатации могут приводить к разрушению корпуса. Излом и просадка пружин поглощающего аппарата обнаруживается по увеличению расстояния от упора автосцепки до розетки.

Стяжной болт поглощающего аппарата ремонтируется наплавкой стержня при условии, что величина износа не превышает 5 мм по диаметру; приваркой новой части газопрессовой сваркой при условии, чтобы стык был расположен не ближе 30 мм от головки и от резьбы, наплавкой рабочей части резьбы стяжного болта с последующей нарезкой.

К сборке поглощающего аппарата допускается: корпус аппарата с толщиной стенки не менее 18 мм при капитальном ремонте и не менее 16 мм при деповском ремонте; фрикционные клинья с толщиной стенок по краям не менее 17 мм с износом нажимного конуса не более 3 мм, нажимной шайбой не более 5 мм и длиной его нарезки не более 35 мм; пружины с высотой в свободном состоянии не менее наружной 390 мм и внутренней 362мм.

После сборки до постановки гайки стяжного болта выход нажимного конуса должен быть не менее 80 мм при расстоянии между конусом и шайбой не менее 4 мм. Отремонтированный и собранный поглощающий аппарат проверяют шаблоном с размерами 575х233,5 мм. При этом зазор между шаблоном и аппаратом по высоте не должен превышать 7 мм. После проверки аппарата и постановки гайки стяжного болта над гайкой расклёпывается для предупреждения самопроизвольного свинчивания гайки в эксплуатации.

Для обеспечения постановке аппарата на раму вагона его дополнительно сжимают на прессе и под гайку стяжного болта над гайку ставят литую прокладку толщиной 10-15 мм. При этом прокладка должна быть такого размера и формы, чтобы она могла легко выпасть при первом сжатии аппарата после установки на вагон.

Поглощающий аппарат бракуется: при отсутствии прилегания к задним и упорную плету к передним упорным угольникам.

Упорная плита с неровными боковыми поверхностями или толщиной менее 52 мм или с размером в направлении между стенками хребтовой балки менее 315 мм и более 320 мм к постановке не допускается.

Поглощающий аппарат допускается к сборке:

· корпус аппарата с толщиной стенки не менее 18 мм при капитальном ремонте и не менее 16 мм деповском ремонте, отремонтированный сваркой корпус поглощающего аппарата при условии, что после разделки трещин в зоне технологических отверстий и усиливающих рёбер суммарная длина их не превышает 120 мм.

· фракционные клинья с толщиной стенок по краям не менее 17 мм.

· нажимной конус с износом не более 3 мм, при проверки шаблоном 6II, которой прижимается двумя стойками (без движка) к конусу.

· нажимная шайба с износом не более 5мм.

· стяжной болт с износом не более 5 мм и глубиной нарезки не более 35 мм.

· пружины с высотой в свободном состоянии не менее: наружная 395 мм, внутренняя 362 мм, пружина с изломом оттянутого конца 1/3 длины окружности.

2.2 Способы очистки осмотра и контроля технического состояния узла

Выбор способа очистки зависит от вида загрязнений, степени воздействия очищающей среды на материал, размеров и формы изделий, наличия оборудования, санитарно-гигиенических и экономических требований и т.д.

При механическом методе очистки используют средства механического воздействия, а также силу струи сжатого воздуха, воды и пара:

— очистку вручную выполняют различными скребками, металлическими щетками, шлифовальными шкурками, ветошью и др.;

— при механизированной очистке используют переносные пневматические или электрические машинки, стационарные шлифовально-полировальные станки, где рабочим инструментом являются металлические дисковые и торцовые щетки, шарошки, шлифовальные круги и иглофрезы. Для очистки от окалины крупных деталей используют цепи, закрепленные на вращающихся валах очистных машин;

— при дробеметной очистке металлическая дробь выбрасывается лопатками ротора. Дробеметный способ применяют для очистки от окалины поковок. Дробь упрочняет поверхностные слои металла;

— пароводоструйную очистку поверхности выполняют струей пара и воды под давлением 0,5-2,0 МПа в специальных установках. Применяется для удаления масляных и грязевых наслоений;

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией

По степени влияния на работоспособность изделий дефекты подразделяются на критические, значительные и малозначительные. При наличии критического дефекта изделие не используется. Значительный дефект влияет на использование изделия по его назначению или снижает его долговечность.

По возможности устранения дефекты делят на исправимые и неисправимые. Детали с неисправимыми дефектами выбраковывают, а с исправимыми направляют в специализированные цехи или отделения для ремонта.

По месту расположения различают наружные и внутренние дефекты. К эксплуатационным относятся такие дефекты деталей, агрегатов и машин в целом, которые возникают в результате действия различных видов изнашивания, явлений усталости, коррозии, старения, деформации и т.д., а также неправильного технического обслуживания и плохого ухода в период эксплуатации.

К основным типовым эксплуатационным дефектам деталей относятся: изменение размеров, формы и расположения поверхностей, риски, царапины, задиры, вмятины, выкрашивание, отслаивание поверхности, трещины и изломы различного происхождения, все разновидности остаточной деформации (изогнутость, скручивание, смятие, коробление и пр.) деталей, изменение механических и физико-химических свойств поверхностей и деталей в целом.

Из всех перечисленных дефектов первостепенное значение имеют дефекты процессов изнашивания и усталостного разрушения деталей, так как эти виды дефектов являются преобладающими в процессе эксплуатации современных машин. Дефекты изнашивания влияют на долговечность деталей, а усталостного разрушения — на их безотказность.

В практике ремонта вагонов в процессе дефектации обычно используют наружный осмотр, контроль размеров разными методами, отклонение формы поперечного и продольных сечений цилиндрических деталей, формы плоских поверхностей и осей, отклонения в соединениях деталей и узлов.

Наружный осмотр. Осуществляют осмотр обычно визуально, невооруженным глазом или с помощью простейших оптических средств — луп с 5-10-кратным увеличением. В редких случаях применяют микроскопы. При этом выявляют видимые погрешности поверхностей: риски, натиры, задиры, следы подплавления, поверхностные раковины коррозионного или кавитационного происхождения, отслаивание и выкрашивание, вмятины, отколы, трещины и т.д.

Контроль размеров. Типовыми операциями являются операции измерения отклонений действительных размеров от нормальных. Для упругих элементов контроль размеров может производиться под статической нагрузкой.

Контроль отклонения. При контроле формы цилиндрических поверхностей деталей проверяют нецилиндричность, овальность, конусность, седлообразность, изогнутость и т.д.

При контроле отклонений формы плоских поверхностей измеряют неплоскостность и непрямолинейность. Элементарным видом неплоскостности и непрямолинейности являются вогнутости, выпуклости и др. При контроле отклонения поверхностей и осей выявляют: непараллельность плоскости торцового биения, несоосность относительно базовой поверхности, несимметричность, смещение оси от номинального расположения и т.д.

2.3 Составление Ведомость дефектации

Клинья с нажимной шайбой

2.4 Выбор и обоснование способов устранения дефектов

Ремонт поглощающих аппаратов производят на вагоноремонтных предприятиях, имеющих цехи (отделения) по ремонту ударно-тяговых устройств.

Сварочно-наплавочные работы являются одним из наиболее эффективных способов восстановление поврежденных и изношенных деталей и износов вагонов. Внедрение механизированных способов сварки и наплавки позволяют снизить простои вагонов в ремонте, улучшить качество ремонта деталей и повысить экономический эффэкт. Механизация наплавочных работ осуществляется в вагонных предприятиях путем широкого внедрения сварочных автоматов и полуавтоматической для дуговой наплавки под слоем флюса, в среде защитного газа и сварки открытой дугой с применением порошковой проволоки.

Среди механизированных способов восстановления деталей вагонов ведущее место занимает наплавка порошковой проволоки. Этим способом восстанавливаются корпуса и детали механизма автосцепок и поглощающих аппаратов.

В вагоноремонтном депо для выполнения сварочно-наплавочной работы применяют разнообразное сварочное оборудование. Однако основной объем наплавочных работ при ремонте узлов и деталей вагонов выполняется на полуавтоматах А-765 и А-1035м.

Полуавтомат А-765 используется для сварки и наплавки порошковой проволокой открытой дугой. Полуавтомат А-1035 является универсальным, так как он позволяет сваривать и наплавлять вагонные детали различными способами: порошковой проволокой, под слоем флюса и в среде защитного газа.

После очистки проводят предварительное испытание поглощающего аппарата, если поглощающего аппарат исправен то обратно ставиться в эксплуатацию, если неисправен, производят разборку. Снятый при ремонте подвижного состава (кроме капитального ремонта) поглощающего аппарат не подлежит разборке если:

— выход конуса (расстояние между торцом конуса и кромкой горловины корпуса аппарата) не менее 90 мм;

— отсутствие трещин, изломов в деталях аппарата;

— толщина стенки корпуса в зоне контакта с клином не менее 14 мм;

— отсутствие даже лёгкого покачивания деталей (определяют ударами молотка по ним);

— габариты соответствующие требованиям шаблона 83 р.

Способы устранения дефектов:

При износе упорной плиты выполняется наплавка дуговая при помощи полуавтомата под слоем флюса. Толщина плиты в месте износа должна быть 53 мм.

При износе стяжного болта производится наплавка дуговая или вибродуговая под слоем флюса

При изломе стяжного болта производится приварка новой части болта электроконтактной или газоприсовой сваркой. Стык должен быть расположен не ближе 30 мм от головки или резьбы

При разрушении стенок отверстия для клина производится наплавка дуговая порошковой проволокой или в среде защитного газа.

При разрушении стенок отверстия для клина производится наплавка дуговая порошковой проволокой или в среде защитного газа. Ширина наружной перемычки должна быть не менее 45 мм

При наличии трещины в тяговом хомуте производится заварка дуговая полуавтоматическая под слоем флюса. Допускается заваривать трещины в углах хомута, в ушках для болтов, под клин в задней опорной части хомута если они не выходят на тяговую полосу.

2.5 Разработка технологии ремонта узла

При плановом ремонте поглощающие аппараты разбирают для осмотра и определения технического состояния деталей. Для поглощающих аппаратов применяют специальные прессы типа ПР-1-САЗ и др.

При разборке предварительно срубают наклеп конца резьбовой части стяжного болта. Аппарат устанавливают на пресс для сжатия и разгрузки гайки стяжного болта, после чего гайку отворачивают и снимают нагрузку с поглощающего аппарата.

Разработана поточная линия по ремонту поглощающих аппаратов грузовых вагонов, на которой на специально оборудованной позиции наклеп снимают фрезой. Аппарат в горизонтальном положении сжимается гидравлическим прессом, гайку стяжного болта завинчивают на несколько оборотов, и фрезой, закрепленной на шпинделе, срезают фаску.

После разборки все детали осматривают и определяют дефекты. Если толщина стенки горловины корпуса менее 18 (при капитальном ремонте) и 16 мм (при деповском ремонте) или, если имеются трещины, уширения в зоне расположения фрикционных клиньев, то корпус бракуют.

При ремонте корпуса поглощающего аппарата ЦНИИ-Н6 разрешается наплавлять у горловины и основания опорные поверхности для пружин, нажимных стержней и стенок отверстий для них.

При ремонте корпуса поглощающего аппарата разрешается заваривать трещины у технологических отверстий, если их суммарная длина до 120 мм, с вваркой усиливающей вставки. Перед заваркой корпус подогревают до температуры 250—300°С.

Фрикционные клинья с износом более допустимых значений не восстанавливают.

Вследствие большой трудоемкости и сложности технологических процессов изношенные фрикционные клинья, нажимные конусы и нажимные шайбы практически не восстанавливают, а заменяют исправными.

Просевшие пружины ремонтируют аналогично пружинам рессорного подвешивания.

У стяжных болтов разрешается наплавлять резьбовую часть на длине 35 мм. Для этого поврежденную резьбу срезают на токарном станке, наплавляют эту зону и нарезают новую резьбу. Допускается приваривать новую часть болта электроконтактной или газопрессовой сваркой при условии, что стык располагается не ближе 30 мм от головки или резьбы болта.

Изношенную поверхность болта вблизи головки наплавляют, если износ не превышает 5 мм по диаметру.

Рис. 6 Зоны износов и повреждений на тяговом хомуте (а), ударной розетке (б) и центрирующей балочке (в)

Высота собранного поглощающего аппарата должна быть не менее 568 мм.

Тяговые хомуты, поступившие в ремонт, очищают от грязи и краски, осматривают и проверяют шаблонами.

Разрешается заваривать трещины 3 в соединительных планках, трещины 1 в ушках для болтов. Трещины 5, образовавшиеся на тяговых полосах хомута, восстановлению не подлежат, так как сварные швы плохо работают на восприятие растягивающих усилий.

По этой же причине не заваривают трещины 2 и 7, если они выходят на тяговую полосу. Наплавляют изношенные поверхности 4 и 6 на задней опорной поверхности хомута, на потолке проема головной части и стенках отверстия для валика.

Тяговые полосы разрешается наплавлять при условии, что их толщина в зоне износа 8 составляет для автосцепки СА-3 не менее 20 мм, ширина не менее 95 мм и для автосцепки СА-ЗМ соответственно не менее 22 мм и 115 мм. Износ 9 перемычки отверстия для клина восстанавливают наплавкой при условии, что толщина изношенной перемычки в этом месте составляет не менее 45 мм.

Предельные износы устраняют ручной или полуавтоматической сваркой под слоем флюса или в защитной газовой среде пластинчатым электродом с применением порошковой проволоки. Поверхности хомута наплавляют с помощью сварочного манипулятора, который позволяет устанавливать хомут в удобное положение для наплавки.

После наплавки поверхности подвергают механической обработке, а затем шаблонами проверяют основные размеры тягового хомута.

Изношенные в средней части цилиндрические поверхности и прилежащие боковые поверхности упорных плит разрешается наплавлять при толщине плиты в ее средней части не менее 55 мм (при капитальном ремонте).

Перед наплавкой для улучшения сцепления основного металла с наплавляемым, а также с целью уменьшения терметических напряжений упорные плиты необходимо нагревать до температуры 250—300 °С. Заварка трещин в любой части плиты не допускается. После наплавки упорные плиты подвергаются механической обработке (толщина в средней части должна составить 58—59 мм).

В поддерживающей планке изношенные поверхности наплавляют при глубине износа до 5 мм.

Передние упоры, объединенные с ударной розеткой, повреждаются по поверхностям 11 и 12 от взаимодействия с корпусом автосцепки и головками маятниковых подвесок и по поверхностям 13 от взаимодействия с упорной плитой. Их разрешается восстанавливать наплавкой с последующей механической обработкой, а при износе поверхностей 11 больше 5 мм допускается приваривать планки.

Также разрешается заваривать трещины 10 с предварительной их разделкой, но при условии, что на розетке аналогичных дефектов должно быть не более трех.

Восстановление изношенных поверхностей 14, 15, 16 и 17 центрирующей балочки производят наплавкой, если глубина выработок составляет не более 10 мм. Разрешается для ускорения процесса восстанавливать износ опорной поверхности 16 приваркой плотно пригнанной планки. Наплавленные поверхности подвергаются механической обработке. Для этой цели целесообразно применять вертикально-фрезерные станки.

Маятниковые подвески с трещинами ремонту не подлежат. Разрешается наплавлять изношенные места опорной головки, если ее высота в этом месте не менее 18 мм, а наплавленный металл не будет доходить до стержня подвески на 3—5 мм во избежание подреза при наложении валика наплавляемого металла.

При наплавке опорных поверхностей маятниковых подвесок, изготовленных из стали 38ХС, необходимо предварительно подогревать подвески до температуры 250—300 °С. Наплавленные поверхности должны подвергаться механической обработке.

После ремонта и проверки шаблонами на все принятые детали автосцепного устройства ставят клеймо, которое присвоено данному ремонтному предприятию, и дату выполнения ремонта. Клейма на различных деталях ставят в определенных местах. Так, например, на принятом корпусе автосцепки клеймо должно быть расположено на расстоянии 80 мм от верха головы корпуса (все старые клейма должны быть удалены). После приемки отремонтированные детали автосцепного устройства окрашивают.

Изношенные клинья и нажимные конусы наплавкой не ремонтируются из-за большой трудоемкости.

Разрешается применять пружины с изломом оттянутого конца на длине не более 1/3 длины окружности

2.6 Методы повышения надежности узла

В ремонтном производстве вагонного хозяйства все виды ремонтов и технического обслуживания представляют собой сложный комплекс работ. Большинство работ тесно связаны технологически и по времени выполнения. Простой вагонов в ремонте строго регламентирован, все ремонтные работы должны быть выполнены в установленный технологическим графиком промежуток времени. Поэтому возникает необходимость в своевременном обеспечении каждой операции необходимыми трудовыми ресурсами, комплектами запасных частей, материалами и сырьем на протяжении всего технологического процесса.

Чтобы обеспечить четкое взаимодействие всех подразделений депо в общем комплексе работ, наиболее эффективным становится сетевой вариант планирования и координации действий всех участков технологического процесса.

Методы сетевого планирования и управления предназначены для организации работы коллектива работников, именно коллектив является объектом управления. Кроме этого планируется и своевременное обеспечение процесса материалами, планируется загруженность и работа оборудования и т.п. Все планирование ведется в комплексе и направленно на одну конечную цель — получение годовой продукции.

Сетевое планирование, поддержанное компьютерным обеспечением, позволяет решать задачи планирования и задачи управления производственным процессом в целом. Сетевое планирование лежит в основе внедрения автоматизированных систем управления.

Надежность является наиболее полной оценкой качества объектов (изделий). Под надежностью понимают свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность его выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Безотказность — это свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность — это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность — это свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов и повреждений, а также поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Для повышения надежности необходимо применять такие технологические процессы как упрочнение поверхностных слоев деталей, упрочнение ТВЧ, применение современных полимерных материалов и восстановление деталей в гальваническом отделении, а также применение современных особо прочных материалов для изготовления деталей.

2.7 Неразрушающий контроль узла

Магнитопороковому контролю в поглощающих аппаратах подлежит стяжной болт.

Вихретоковому контролю подлежит корпус-хомут поглощающих аппаратов Ш-6-ТО-4 при всех видах планового ремонта вагонов

Эскиз детали и зоны контроля

Рис. 7 1 — тяговые полосы; 2 — соединительные планки; 3 — переходы от соединительных планок к тяговым полосам; 4 — переходы от ушек для болтов к тяговой полосе; 5— переходы от приливов отверстия для клина к тяговым полосам; 6 — кромки отверстий для клина

2.8 Выбор оборудования и средств механизции при ремонте узла

Для облегчения ручного труда и повышения его производительности в отделении по ремонту автосцепки и поглощающих аппаратов применяют подъемные механизмы, средства автоматизации и механизации.

На производственных участках вагоноремонтных предприятий снимают автосцепки с вагонов и ставят их на место отремонтированных с помощью различных самоходных тележек, имеющих несколько гнезд на поворотном и подвижном подъемнике, предназначенном для установки и транспортировки автосцепок. Для снятия транспортирования и постановки на вагон поглощающего аппарата создан передвижной агрегат, который смонтирован на шасси электрокара 6 (рис. 7), оборудованного поворотной консолью 8 с концевой гидравлической опорой 10, фиксирующей консоль в рабочем положении агрегата. На консоли установлен телескопический гидравлический подъемник 9 с площадкой 2 для размещения поглощающего аппарата. На шасси расположены аккумуляторные батареи 4, гидропривод (насосная станция) 7 с электродвигателем и соответствующей гидросистемой и пультом управления 5. Агрегат оснащен гидравлическим переносным прессом 1, соединенным шлангом 3 с пультом управления, для сжатия поглощающего аппарата.

Рис. 7 Агрегат для снятия, транспортировки и постановки на вагон поглощающего аппарата

В качестве измерительного инструмента при ремонте поглощающего аппарата используется:

1. Рулетка или складной метр; 2. Толщиномер.

Шаблоны: 1. Шаблон размером 575х233,5 мм; 2. Проходной шаблон 83р.

Рис. 8 Проходной шаблон 83р для проверки габаритных размеров собранного поглощающего аппарата

Рис. 9 Стенд разборки-сборки поглощающих аппаратов типа Ш6-ТО-4

Стенд предназначен для разборки и сборки аппаратов типа Ш6-ТО-4 при деповском ремонте. Позволяет надежно закреплять аппарат и производит необходимые при разборке-сборке манипуляции: сжатие, поворот вокруг вертикальной оси и 4-мя фиксируемыми положениями, кантовку вокруг горизонтальной оси на 90 градусов.

Эксплуатируется в помещениях с температурой от +5°С до +40°С, при относительной влажности до 80% при +20°С.

1 — привод стенда — пневматический; 2 — давление питающей пневмосети, МПа(атм) — 0,55ч0,75 (5,5ч7,5); 3 — давление в силовой гидросети, МПа(атм) — 32 (320); 4 — усилие сжатия максимальное, КН (Тс) — 400 (40); 5 — объем гидробаков, л — 16; 6 — ход штока силового цилиндра, мм — 250; 7 — габариты, мм: длина — 2400, ширина — 1050, высота — 1475; масса, кг — 850.

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1 Организация рабочего места при ремонте узла

Одной из наиболее эффективных форм организации ремонта вагонов является поточное производство, сущность которого состоит в том, что ремонтируемые узлы и детали перемещаются по установленному маршруту в соответствии с технологической последовательностью операций в заранее рассчитанных темпах.

Как правило, поточное производство отличается высокой степенью механизации и автоматизации технологического оборудования, оснастки и транспортных устройств, а также узкой специализацией рабочих мест.

Механизация и автоматизация технологических процессов ремонта привели к созданию механизированных рабочих мест.

Ремонт поглощающих аппаратов производят в отделении по ремонту ударно-тяговых устройств

Изображаем план компоновки оборудования в отделении

Размещено на http: //www. allbest. ru/

Рис. 10 План компоновки оборудования

Спецификация к схеме компоновке оборудования

1. Узкоколейная линия. 2. Поворотный круг. 3. Транспортировочная тележка. 4. Многоместный разборочный стенд. 5, 6, 26, 29. Стеллажи. 7. Стол осмотра деталей механизма сцепления. 8. Накопительная коробка деталей для выпрямления. 9. Накопительная коробка для исправных деталей механизма сцепления. 10. Кран-балка. 11. Стол для деталей механизма ожидающих наплавки. 12. Наплавочная кабина. 13. Приспособление. 14. Стол для наплавки. 15. Сварочный агрегат. 16. Наплавочный стенд корпуса автосцепки. 17. Площадка для корпусов автосцепки. 18. Сварочная кабина. 19. Стенд для наплавки. 20. Стол для осмотра тяговых хомутов. 21. Стол для зачистки тяговых хомутов. 22. Рольганг. 23. Стенд для механической обработки шипа. 24. Наплавочная кабина. 25. Горизонтально-фрезерный станок. 27. Вертикально-фрезерный станок. 28. Токарный станок. 30. Верстак для зачистке и пригонки деталей по шаблонам. 31. Наждачный круг. 32. Специализированный стеллаж для деталей механизма. 33. Многоместный сборочный стенд. 34. Площадка для складирования поглощающих аппаратов. 35. Стол бригадира. 36. Устройство ремонта поглощающих аппаратов. 37. Слесарный верстак. 38. Устройство для ремонта поглощающих аппаратов. 39. Гидравлический пресс. 40. Стеллаж для отремонтированных поглощающих аппаратов. 41. Ящик для металлолома. 42. Участок для корпусов автосцепок с погнутым хвостовиком. 43. Стеллаж для штампов и приспособлений. 44. Площадка для охлаждения корпусов автосцепок. 45. Нагревательная печь для корпусов автосцепок. 46. Площадка для складирования. 47. Гидравлический пресс для правки корпусов автосцепок.

4. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ УЗЛА

Для успешного и безопасного выполнения технологического процесса ремонта в отделении (участке) необходимо рационально размещать оборудование, оснастку и приспособления на рабочих местах. Запасные части, приспособления и инструмент должны храниться на определённых стеллажах и подаются к рабочим местам по специальным проходам и проездам в отделении. Всё оборудование, приводимое в действие от электрической сети, должно быть надёжно заземлено. Вращающиеся части оборудования должны иметь специальное ограждение. Всё эксплуатируемое оборудование должно быть в исправном состоянии. Технологическое оборудование, которое может быть источником повышенной опасности для работающих, поверхности ограждений и другие защитные устройства, а так же пожарная техника, должны быть окрашены в сигнальные цвета в соответствии с ГОСТ 12. 4. 026 — 2005 «Цвета сигнальные и знаки безопасности».

Устройство, эксплуатация и содержание электрических установок должны соответствовать ГОСТ 12. 1. 019 — 2007 «Правила устройства электроустановок, Правила технической эксплуатации и Правила технической безопасности при эксплуатации электроустановок потребителей».

К самостоятельной работе в депо допускаются лица, прошедшие обучение и проверку знаний по специальности и охране труда в объёме соответствующем занимаемой должности. Работники, связанные с эксплуатацией высоковольтных установок должны иметь специальную группу допуска

Обучение, инструктаж, стажировка и проверка знаний по охране труда работников должны проводиться в соответствии с ОСТ 32. 36 -2009 «Организация обучения и проверка знаний по охране труда работников железнодорожного транспорта. Основные положения».

Слесари во время работы должны находиться в спецодежде, спецобуви и применять индивидуальные средства защиты в соответствии с установленными нормами. Слесари должны следить за исправностью спецодежды, своевременно сдавать её в стирку и ремонт. Запрещается работать в расстёгнутой спецодежде, с закатанными рукавами и в незашнурованных ботинках. Слесари, имеющие контакт с нефтепродуктами, маслами должны применять защитные пасты и мази, которые должны наноситься на хорошо вымытые и сухие руки. Пасты наносятся дважды в течение рабочей смены и соответственно дважды смывать с рук.

Все работники должны владеть приёмами и уметь оказывать первую медицинскую помощь пострадавшим, а также знать, где находится аптечка или сумка с необходимыми медикаментами и перевязочными материалами.

При работе в отделении должны выполняться определённые условия труда. Под условиями труда понимается совокупность факторов производственной среды, оказывающих влияние на здоровье и работоспособность человека.

Производственный фактор, воздействие которого на работающего приводит к травме, называют опасным фактором, а производственный фактор, воздействие которого на работающего приводит к заболеваниям, называют вредным фактором.

Опасные и вредные производственные факторы подразделяются по природе действия на физические, химические, биологические и психофизиологические.

Воздействие на работающих опасных производственных факторов, как правило, приводит к возникновению несчастных случаев. Вредные производственные факторы приводят к возникновению профессиональных заболеваний.

Охрана окружающей среды на железнодорожном транспорте представляет собой комплексную программу, в решении которой должны участвовать работники всех отраслей железнодорожного транспорта. В настоящее время эту работу развернули и проводят на своих предприятиях Департаменты локомотивного и вагонного хозяйств, пути, ремонта подвижного состава и производства запасных частей, а также ряд других предприятий.

Наиболее уязвимыми составляющими, без которых невозможно существование человека и которыми наносится наибольший ущерб человеческой деятельностью, связанной с развитием промышленности и урбанизации, является воздушная среда и гидросфера. Их загрязнение наносит также существенный вред природе.

Промышленные предприятия загрязняют не только наружную, но и воздушную внутреннюю среду производственных цехов.

Для защиты воздушной среды ведётся работа по сокращению неорганизованных пылегазовых выбросов, укрупнению мелких котельных, применение малосернистого топлива, внедрение современных циклонов, фильтров-пылеуловителей, совершенствование рабочего процесса двигателей тепловозов и рефрижераторного подвижного состава, создание методов борьбы с выдуванием грузов и т.п. Наиболее распространённым мероприятием, направленным на уменьшение загрязнения атмосферы отопительными установками, является ликвидация малых установок благодаря развитию централизованному теплоснабжению. При этом, вследствие повышения коэффициента полезного действия котельных уменьшается количество сжигаемого топлива, а следовательно, и загрязнение окружающей среды.

Испытательные и ремонтные площадки располагают таким образом, чтобы до ближайшей жилой застройки уровень шума не превышал допустимых величин.

Во многих депо построены новые или модернизированы действующие сооружения для очистки производственных стоков. Принимаются меры для сокращения утечек нефтепродуктов при заправке букс вагонов, путём устройства специальных поддонов. Положительное значение для развития не только централизации теплоснабжения, но и канализации, а также охраны природы может быть применение коллекторной прокладки инженерных коммуникаций, в частности путём глубокого заложения. На территориях депо предусматривается ливневая канализация, нефтеловушки, обеспечивающие необходимую очистку воды, попадающей в виде осадков на загрязнённую нефтепродуктами почву.

Территорию депо ограждают и озеленяют, при этом зелёные насаждения размещают таким образом, чтобы не нарушалась видимость сигналов при движении по станционным и деповским путям. Зелёные насаждения обогащают воздух кислородом, способствуют рассеиванию вредных веществ и поглощают их. При озеленении территорий следует выбирать древесные, кустарниковые, цветочные и газонные растения в зависимости от климатического района и эффективности данной породы для очистки воздуха, а также её газоустойчивости.

По характеру защитного действия посадки разделяют на изолирующие и фильтрующие. Изолирующими называют посадки плотной структуры, которые создают на пути загрязнённого потока воздуха механическую преграду. При нормальных метеорологических условиях они снижают газо — и парообразные примеси на 25 — 30%.

Полив территории имеет большое значение для улучшения состояния воздушной наружной среды. Он является обязательным там, где выделяется в воздух токсичная пыль.

При выполнении курсового проекта разработано три части. В общей части установлена периодичность и сроки ремонта и технического обслуживания вагонов. Описано назначение и характеристика ремонтируемого узла.

В специальной части приведены условия работы ремонтируемого узла, способы очистки перед ремонтом, выбраны способы устранения дефектов, разработан технологический процесс ремонта, установлены методы повышения надежности описаны испытания после ремонта, выбрано оборудование и средства механизации и автоматизации ремонта.

В экономической части показана организация работы на участке

Описана охрана труда и техника безопасности при проведении ремонтных работ. ремонт вагон неисправность очистка

1. Б.В. Быков, В.Е. Пигарев. Технология ремонта вагонов. М.:Желдориздат. 2006

2. . Б.В.Быков, Конструкция, техническое обслуживание и текущий ремонт грузовых вагонов. Желдориздат. Трансинфо. Москва 2007

3. Неразрушающий контроль деталей вагонов. Руководящий документ РД 32.174-2009

Размещено на Аllbеst.ru

Подобные документы

Назначение, конструкция и технические данные буксового узла. Основные неисправности, причины возникновения и способы их предупреждения. Периодичность ремонта и технического обслуживания буксового узла. Процесс ремонта и испытание буксового узла.

курсовая работа [4,6 M], добавлен 01.03.2012

Характеристика узла и технология его ремонта, периодичность и сроки технического обслуживания. Механизация и автоматизация процесса ремонта вагонов. Основные неисправности и методы их устранения. Охрана труда и техника безопасности при выполнении работ.

курсовая работа [675,1 K], добавлен 03.01.2012

Характеристика участка по ремонту буксовых узлов пассажирских вагонов. Технология ремонта буксового узла. Основные неисправности буксовых узлов, возникающие в процессе эксплуатации, причины их возникновения и калькуляция себестоимости их ремонта.

курсовая работа [171,5 K], добавлен 23.12.2012

Назначение, основные элементы и технические данные поглощающего аппарата. Сроки его техобслуживания и ремонта. Характерные неисправности, повреждения и способы восстановления в работоспособности. Технологический процесс ремонта поглощающего аппарата.

курсовая работа [4,2 M], добавлен 04.02.2010

Неисправности, возникающие в процессе эксплуатации тягового электродвигателя, причины их возникновения и способы предупреждения. Периодичность, сроки и объем технических обслуживаний и текущих ремонтов. Способы очистки и контроля технического состояния.

курсовая работа [672,5 K], добавлен 19.01.2015

Назначение и условия работы масляного насоса тепловоза. Неисправности, их причины и способы предупреждения. Периодичность и сроки планового технического обслуживания и текущего ремонта с разборкой и без нее. Сборка, проверка и испытание масляного насоса.

курсовая работа [2,3 M], добавлен 21.02.2013

Теоретические основы вагоноремонтного производства. Схема тележки грузового вагона модели 18-100. Периодичность и сроки ТО и ремонта вагонов на железных дорогах России. Основные неисправности и методы их устранения. Автоматизация процесса ремонта.

курсовая работа [1,8 M], добавлен 29.12.2013

Источник