Основные работы по ремонту редуктора

Доставленный в цех для ремонта редуктор устанавливают горизонтально (по уровню) на специальные подставки. Отвернув крепежные детали, снимают крышку корпуса, крышки шестерен и верхних вкладышей подшипников, после чего замеряют масляный зазор в подшипниках. Выведя из зацепления шестерни и сняв их, снимают зубчатое колесо редуктора и выкатывают вкладыши подшипников.

В процессе разборки проверяют центровку редуктора и осевой разбег шестерен по колесу, а затем определяют масляные зазоры в зацеплении. Для этого свинцовые проволоки диаметром 0,7—2,0 мм и длиной 150—200 мм, обеспечивающие перекрытие 7—10 зубьев, размещают параллельно на равных расстояниях в четырех—шести местах на каждом венце колеса редуктора. От торцов венца свинцовые проволоки должны отстоять на 20—30 мм. Проволоки вминают во впадины зубьев и для удержания в заданном месте при проворачивании шестерен смазывают тавотом. Проворачивают редуктор за нецентруемую шестерню, чтобы центруемая являлась ведомой. По полученным оттискам свинцовых проволок определяют состояние центровки. При параллельности осей шестерни и колеса толщина оттисков будет одинаковой; эти оттиски определяют и масляный зазор в зацеплении. Для установления осевого разбега шестерен по колесу их последовательно, каждую в отдельности, отжимают — перемещают в нос и в корму до упора в зацеплении. Разбег замеряют индикатором, установленным с торца вала проверяемой шестерни.

Для контроля за неизменным положением колеса редуктора в торце его вала также установлен индикатор, стрелка которого должна стоять на нуле во время перемещения шестерен.

Износы и повреждения таких деталей редуктора, как корпус, вкладыши подшипников, шейки вала и др., в основном такие же, как у подобных деталей паровых турбин; аналогичны и способы ремонта. Более характерными для редукторов являются дефекты зубчатого зацепления. Так, поломка зубьев происходит от ударов, появления трещин, усталости материала шестерен и попадания в зацепление посторонних предметов. Выкрашивание (питтинг) характеризуется появлением оспин на рабочей поверхности зубьев вследствие поверхностной усталости металла. Отслаивание металла обычно наблюдается у сильно нагруженных редукторов, оно подобно питтингу и распространяется по поверхности зубьев. Сдирание металла характеризуется образованием значительных по размерам и по количеству царапин на вершинах зубьев в результате неудовлетворительной смазки трущихся поверхностей. Наволакивание — результат нарушения эвольвентного профиля по начальной окружности шестерен вследствие усталости металла; оно характеризуется образованием канавок вдоль зуба ведущей шестерни и выпуклости вдоль зуба ведомой. Выдалбливание зубьев заключается во врезании вершины зуба ведомой шестерни в ножку зуба ведущей, при этом нарушается смазка, что приводит к повышению температуры шестерни и вызывает пластическую деформацию металла. Накатывание характеризуется задиранием зуба по всей поверхности в результате нарушения режима смазки и отсутствия масляной пленки.

Трещины в корпусе редуктора устраняют заваркой, постановкой стяжек и наделок. При наличии вмятин и неровностей на поверхностях разъемов корпуса редуктора их пришабривают. При капитальном ремонте редуктора в цехе припиливают и пришабривают опорные полки редуктора. Шейки валов шестерен и зубчатые колеса при наличии эллиптичности и конусности, а также задиров, царапин и коррозийных поражений протачивают и шлифуют. Уменьшение диаметров шеек после неоднократных проточек разрешается не более чем на 3% чертежного размера. Вкладыши обычно перезаливают или наплавляют баббитом с последующей обработкой и пригонкой.

Механические повреждения на рабочих поверхностях зубьев устраняют шабрением. При этом важно не нарушить эвольвентный профиль зацепления и не увеличить боковые масляные зазоры сверх допустимых. После механической обработки зубьев производят контроль их состояния.

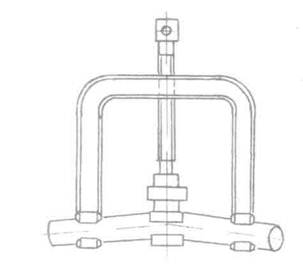

К сборке редуктора приступают после устранения дефектов его деталей. Монтажные вкладыши 2 (рис. 102), рабочая поверхность которых пришабрена по шейкам валов шестерен, устанавливают в крайние расточки корпуса 1 редуктора, укладывают на них шестерни, собирают крышки вкладышей и проверяют масляный зазор и разбег шестерен. За счет изменения толщины прокладок 4 под колодками 3 обеспечивают правильное положение шестерен. По замерам, снятым с монтажных вкладышей, обрабатывают крайние штатные вкладыши и пришабривают их рабочие поверхности по шейкам вала шестерен с проверкой разбега шестерен и свинцовыми оттисками по зацеплению. Затем пригоняют средний вкладыш, проверяют осевой разбег шестерен по колесу и центровку шестерен на трех вкладышах; данные не должны отличаться от данных проверки на двух вкладышах. Проверяют контакт зацепления на краску и при необходимости пришабривают зубья. Заключительной операцией является доводка зацепления редуктора под нагрузкой и обкатка.

Источник

Ремонт валов

Перед началом ремонта вала следует проверить состояние центровых отверстий на торцах и при необходимости восстановить их точением на токарном станке.

Скрученность вала более 0,25° на длине 1000 мм считается недопустимым и вал выбраковывается. Валы, оси и цилиндрические гладкие толкатели с дефектами в виде трещин, отколов, выкрашивания, больших задиров также выбраковываются.

Восстановление и правка валов

Прогиб вала или оси устраняют правкой в холодном состоянии или с нагревом. Валы диаметром до 60-80 мм с прогибом до 6-8 мм на 1000 мм длины правят в холодном состоянии с применением винтовых скоб либо под прессом. Валы большого диаметра и с большим прогибом правят в нагретом состоянии (Т=500-650°C). При прогибе вала до 2-4 мм на длине 1000 мм возможна правка способом местного наклепа. Незначительные прогнутости обточенных валов (0,1-0,2 мм на 1000 мм длины) устраняют шлифованием. После правки для снятия внутренних напряжений вал подвергают термической обработке (нагреву до Т=400-450°C с последующей выдержкой в печи при этой температуре в течении 0,5-1 часа).

Посадочные шейки валов восстанавливают до номинальных размеров путем наращивания наплавкой, металлизацией, электролитическим покрытием, полимерами, способами пластического деформирования, точением на ремонтный размер и напрессовкой втулки.

Наиболее распространен метод восстановления размеров шеек вала наплавкой слоя металла. Наплавка в большинстве случаев выполняется по винтовой линии. Не жесткие валы наплавляются продольно, реже наплавка ведется крест-накрест. После наплавки вал очищают от шлака, правят и подвергают термической обработке. Затем вал точится и шлифуется до номинального размера.

При восстановлении шейки вала напрессовкой втулки необходимо предварительно обточить вал так, чтобы толщина стенок втулки была не менее 3 мм.

Шлицевые поверхности валов могут иметь износ, смятие и выкрашивание рабочих поверхностей. Шлицевую часть вала диаметром более 80 мм наплавляют ручной или автоматической наплавкой продольными валиками. Для уменьшения деформаций вала наплавку ведут крест-накрест. Шлицевые поверхности с шириной шлиц до 5 мм чаще заваривают сплошь.

При незначительном износе по ширине (0,1-0,2 мм) шлицы валов восстанавливают раздачей шлицев или электроискровым наращиванием боковых поверхностей с последующим их шлифованием. В отдельных случаях сильно изношенную шлицевую часть вала отрезают, приваривают новый конец заготовки с большим диаметром, обтачивают и нарезают новые шлицы методом обкатки. При любом способе ремонта окончательные размеры шлицев получают механической обработкой.

Шпоночные пазы валов могут иметь такие же неисправности, как и шлицы. Шпоночный паз при износе менее 15% его ширины можно расширить под ремонтный размер фрезерованием. Если геометрическая форма шпоночного паза не восстанавливается фрезерованием, то фрезеруют новый паз, смещенный на 90-120° по отношению к поврежденному, а старый заваривают. На валах крупных размеров изношенный паз заваривают с одной стороны, а затем фрезеруют с противоположной стороны.

Резьба. При незначительном смятии витков и наличии заусенцев, резьбы исправляют прогонкой плашкой на токарном станке или слесарной обработкой вручную. При значительном износе профиля резьбы или при срыве витков резьбовую часть наплавляют с последующей механической обработкой шеек вала резанием и нарезанием новой резьбы номинального размера. В отдельных случаях старую резьбу срезают и на этом месте нарезается резьба меньшего диаметра.

Источник

Ремонт деталей типа валов

В буровом и нефтепромысловом оборудовании детали этого класса весьма многочисленны; сюда относятся валы лебедок, редукторов, коробок перемены передач, оси кронблоков и талевых блоков, стволы вертлюгов, пальцы крюков, оси центробежных насосов, плунжеры и штоки буровых, цементировочных и других насосов объемного действия и т. п.

Функционально детали этого класса могут работать в различных условиях нагружения: передавать значительные крутящие моменты (валы), служить для поддержки вращающихся деталей (оси), преобразовывать вращательное движение в возвратно-поступательное (коленчатыке валы), воспринимать знакопеременные осевые нагрузки (штоки, плунжеры).

По конструкции валы подразделяются на несколько групп: гладкие, ступенчатые, шлипевые, со шпоночными канавками, с резьбой, полые, с коническими поверхностями и др. Широкое распространение получили валы, в которых сочетаются разные виды поверхностей. Из валов общего назначения в нефтяном машиностроении наиболее распространены ступенчатые валы — это валы редукторов станков-качалок, роторов, центробежных насосов, буровых лебедок и пр. Валы имеют диаметр 50-150 мм. Применяются также длиннномерные валы длиной 7000-8000 мм, в основном, в скважинном оборудовании (валы турбобуров, центробежных погружных насосов и др.).

В зависимости от характера соединения валов со смежными деталями, степени нагруженности, качества смазки и других факторов после некоторого периода работы у валов появляются различные дефекты. Наиболее характерны следующие дефекты: износ трущихся поверхностей; I изгиб или скручивание вала; износ резьбовых поверхностей; нарушение плотности посадки со-пряженной детали на вал; нарушение креплений (поломка фиксирующих штифтов или винтов); поломка вала. У деталей, передающих осевые нагрузки, возможен также продольный изгиб.

Способ ремонта валов выбирают после установления характера и степени дефекта, руководствуясь технико-экономическими соображениями, сроком службы отремонтированных деталей и наличием необходимого оборудования.

Несмотря на разнообразие конструкций валов, при их восстановлении возникают общие технологические задачи, в числе которых:

— выбор технологических баз;

— обеспечение нормированных технической документацией размеров, геометрической формы и шероховатости восстанавливаемых поверхностей;

— обеспечение соосности посадочных поверхностей;

— обеспечение параллельности боковых поверхностей шлицевых и шпоночных пазов оси вала;

— ограничение радиального и торцового биения;

— получение необходимой твердости рабочих поверхностей детали;

— достижение прочности сцепления нанесенных слоев покрытия (если применяется такой способ восстановления).

В начале ремонта валов устанавливают возможность использования технологической базы завода-изготовителя, которой в большинстве случаев являются центровые отверстия. В случае повреждения этих отверстий их исправляют на токарных станках с помощью центровочных сверл.

После исправления центровых отверстий проверяют и при необходимости исправляют криволинейность вала.

Наиболее часто дефекты у валов появляются на посадочных поверхностях под подшипники. Рекомендуется поверхности под подшипники восстанавливать при износе более 0,017-0,060 мм, поверхности неподвижных соединений (места под ступицы деталей) — при износе более 0,04-0,13 мм, поверхности подвижных соединений — при износе более 0,4-1,3 мм, под уплотнения — более 0,15-0,20 мм, шлипевые поверхности — при износе более 0,2-0,5 мм, боковые поверхности шпоночных пазов — при износе 0,065-0,095 мм.

Ремонт изношенных шеек валов возможен двумя путями: введением ремонтных размеров или постановлением первоначальных. В обеих случаях неправильную форму шеек (овальность, конусность) и дефекты их поверхности (выработка, задиры, царапины) устраняют проточкой на токарных станках и, при необходимости, последующей обработкой на шлифовальных станках или шлифовальными головками на токарных станках. В случае незначительного износа шеек закаленных валов их обрабатывают только шлифованием.

Шейки валов, имеющие значительный износ или другие дефекты, обтачивают под ремонтный размер, если это позволяет конструкция сопряженной детали и ее прочность. II зависимости от нагруженности вала допускается уменьшение диаметра шеек на 5-10%. В других случаях для восстановления номинальных размеров применяют различные виды наплавки (вибродуговую, в среде углекислого газа и пр.), металлизацию, хромирование, осталивание и другие методы.

Для восстановления поверхностей неподвижных сопряжений применима электроконтактная приварка металлического слоя (ленты, проводки), а при износе таких поверхностей из сырых сталей 10 0,4 мм и термообработанных до 0,2 мм эффективно электромеханическое высаживание и выглаживание, т. к. при этом не требуется дополнительного материала, упрочняется поверхностный слой, повышается износостойкость и усталостная прочность. Для высадки применяют пластину из твердого сплава с шириной фаски 0,3-0,4 мм.

Поверхности шеек вала под наплавку восстанавливают преимущественно при износах более 0,5 мм. Для этого их обтачивают так, чтобы наплавляемый слой металла имел одинаковую толщину по всей длине шейки вала, т. к. различная толщина слоя наплавки приводит к его отслаиванию. Выбираемый электрод должен обеспечить необходимую твердость наплавленного слоя. Для наплавки шеек валов из конструкционных сталей рекомендуются электроды с покрытием ОММ-5, МЭЗ-0,4, УМ-7, УОНИ-13/65, УОНИ-13/85.

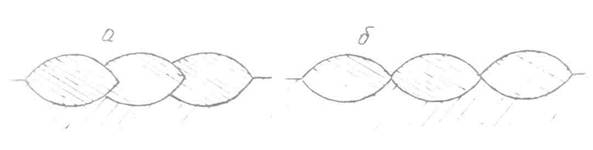

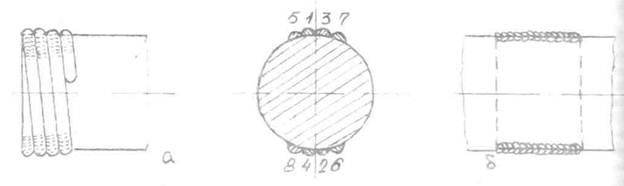

Для наплавки поверхностей валов высокой износоустойчивости применяют электроды марок ЭНХ-20, ЭНХ-25, И1Х-30, ЭНХ-45, ЭНХ-50. Наплавку ведут с перекрытием валиков швов на 30-50% (рисунок 111, а). Толстые короткие валы наплавляют вкруговую, как это показано на рисунке 112, а. Тонкие валы наплавляют продольными швами, накладывая их поясами шириной 50-60 мм поочередно с диаметрально противоположных сторон, причем, в определенной последовательности, указанной на рисунок 112, б

а — правильная; б — неправильная

Рисунок 111 — Схема наплавки поверхности вала

а — круговая; б — продольная

Рисунок 112 — Последовательность наплавки металла на вал.

Детали из закаливающихся сталей требуют перед наплавкой подогрева до 250-300° С. Восстановленные валы могут быть упрочнены закалкой нагревом ТВЧ, которая повышает усталостную прочность восстановленных наплавкой деталей более чем на 100%, а поверхностную твердость Щ до 200%.

Шейки валов, выполненных из сталей, чувствительных к перегреву, рекомендуется наращивать; металлизацией. Это относится, например, к валам буровых лебедок, буровых насосов, трансмиссий силовых приводов и др. Металлизацию можно применять для восстановления шеек и цапф валов, если толщина наносимого слоя не превышает 10 мм. Поверхность участка вала под металлизацию предварительно должна быть подготовлена нарезкой для улучшения сцепления наплавляемого металла с основным.

Первоначальные размеры шеек и цапф валов могут восстанавливаться осталиванием. При небольшой величине износа, не превышающей 0,10-0,15 мм на сторону, для восстановления размеров применимо хромирование.

Изношенные поверхности валов можно восстанавливать применением ремонтных втулок. Втулка насаживается на вал прессовой посадкой или в горячем виде, подогретая до 480-500°С, а затем обрабатывается до необходимого размера обточкой, шлифованием или другими требуемыми способами. На шейки коленчатого вала устанавливают составные втулки из двух половин; их предварительно крепят к валу электрозаклепками, затем обваривают места стыка и, наконец, приваривают к валу и подвергают механической обработке.

Ремонтные втулки могут восстанавливаться с применением эпоксидного клея. Для этого цапфу или шейку вала протачивают так, чтобы остающаяся после обработки толщина втулки была не менее 2 мм. После подготовки сопрягаемые поверхности вала и втулки покрывают клеем и сажают втулку на место, не поворачивая ее. Применение этого способа требует растачивания сопряженной детали (подшипника) до соответствующего наружного диаметра втулки.

Конические поверхности валов при износе восстанавливают хромированием и осталиванием. При значительном износе таких поверхностей их наваривают, обтачивают и шлифуют.

На валах часто присутствует наружная крепежная резьба. Состояние резьбы проверяют внешним осмотром, калибрами и резьбомерами. Основными дефектами резьб являются срыв ниток, износ по диаметру, промывы, вытягивание. При незначительном повреждении двух-трех ниток их можно выправить с помощью плашек и напильника. Резьбу со значительными дефектами о полностью удаляют, а затем наплавляют (наваривают) этот участок вала с последующем использованием резьбы номинального размера, либо удаляют токарной обработкой и нарезают новую резьбу ремонтного размера. Дефектную резьбу на ответственных валах, подвергающихся большим нагрузкам, не рекомендуется восстанавливать наплавкой, т. к. прочность вала вследствие процесса наплавки может оказаться пониженной.

Резьбы, расположенные на концах валов, можно восстанавливать путем укорачивания вала на длину резьбы и нарезкой резьбы номинального размера. Таким способом, например, ремонтируют стволы вертлюгов.

В конструкции валов нередко предусмотрены крепежные отверстия (валы редукторов и центробежных насосов), отверстия под смазку (валы компрессоров, оси кронблоков и талевых блоков), обычно снабженные резьбой. Методы восстанавливания таких отверстий изложены в отдельном разделе данного справочника,

Многие валы снабжены шпоночными пазами, которые в зависимости от вида посадки на вал сопряженной детали (подвижная, неподвижная) изнашиваются или деформируются по боковым плоскостям. Ремонт шпоночных пазов возможен несколькими способами: наплавкой, заваркой введением ремонтных размеров, образованием нового паза, а при незначительном повреждения кромок пазов — зачисткой напильником и шабером.

Изношенные и смятые стенки шпоночного паза можно наплавлять с последующей обработкой его фрезерованием или строганием. Паз можно заварить полностью с последующим образованием паза на месте заплавленного. При заварке шпоночных пазов нормальной длины рекомендуются сварные швы-валики укладывать от середины паза к обеим концам. При заделке очень длинным шпоночных пазов (длиной более 400 мм) рекомендуется иная последовательность операций: сначала необходимо заварить среднюю часть паза, а затем концевые.

При проведении наплавочных или сварочных работ выбор марки электрода, силы тока и скорости выполнения операций должны быть такими, чтобы не вызвать деформацию вала термические напряжения в нем и чрезмерные структурные изменения материала.

При реставрации наплавленного паза или получении нового допускается некоторая несоосность паза с осью вала в пределах 0,05-0,10 мм по длине паза.

Если прочность вала позволяет дополнительное ослабление и при этом не требуется строго фиксирование сопрягаемой с валом детали по окружности, то на валу делают новый паз под некоторым углом к старому, а старый заваривают.

Шпоночный паз можно исправить обработкой боковых поверхностей до ремонтного размера. Увеличение ширины паза допускается не более чем на 15% от первоначальной. При этом требуется применение ступенчатой шпонки, поскольку в сопрягаемой детали размеры шпоночной канавки! сохраняются нормальными.

На шлицевых валах наряду с устранением дефектов, характерных для гладких валов, необходимо восстанавливать шлицевые поверхности. Основным дефектом шлицев вала является износ, в результате чего уменьшается ширина шлицев и увеличиваются зазоры в сочленении.

Наиболее широко для восстановления шлицевых поверхностей применяют дуговую наплавку. Толщина наплавленного слоя должна быть не менее 3 мм. Наплавку ведут проволокой Нп-30ХГСА диаметром 1,6-2,0 мм под слоем флюса АН-348А током обратной полярности. Торец нового участка вала перед наплавкой следует защитить от оплавления медной шайбой. После наплавки требуется проверка вала на прямолинейность и в случае необходимости правка, а также нормализация, токарная обработка, фрезерование шлицев, термическая обработка (закалка и отпуска до необходимой твердости), шлифование. Таким образом, технологический процесс восстановления получается трудоемким и поэтому не всегда выгодным. Шлицы можно наваривать только с изношенной стороны или полностью заваривать. Шлицевые поверхности могут также восстанавливаться электроконтактной приваркой металлических полос.

При небольшой степени износа для восстановления шлицевых участков рекомендуется холодное пластическое деформирование. При износе шлицев по толщине до 0,5 мм на их нерабочей наружной поверхности с помощью шлиценакатной головки и гидравлического пресса формируют технологическую канавку. Металл, вытесненный из канавки, заполняет боковую изношенную поверхность шлица и увеличивает наружный диаметр вала, обеспечивая необходимый припуск для механической обработки рабочей поверхности.

Если износ шлицев по толщине составляет 0,5-1,2 го на их наружной поверхности наплавляют валики металла и осаживают на гидравлическом ее с помощью шлиценакатной головки. При осадке наплавленные валики внедряются в основной металл, увеличивая ширину шлицев и обеспечивая необходимый припуск под механическую обработку. При износе шлицев по толщине сверх 1,2 мм наплавляют их боковые и наружные поверхности и подвергают механической обработке без применения деформирования.

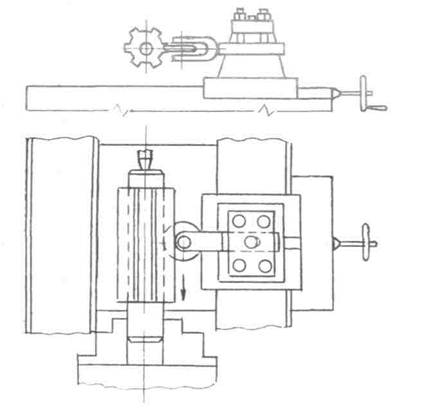

Вдавливание шлицев можно осуществлять на токарном станке при помощи оправки с конусным роликом. Схема установки вала на станке показана на рис. 39, а схема деформирования ила — на рис. 40. Оправку укрепляют в резцедержателе суппорта станка. Продольную подачу осуществляют самоходным винтом, поперечную — вручную. После вдавливания одного шлица до требуемого размера патрон с валом поварачивают и начинают обработку следующего шлица. Результаты операций проверяются калибром, шаблоном или универсальным мерительным инструментом.

Для вдавливания шлицев роликом можно использовать поперечно-строгальный станок. На станках такого типа можно также при помощи делительного приспособления обрабатывать шлицы после их наплавки.

Закаленные валы перед операцией пластического деформирования отжигают, а после вдаваливания шлицев подвергают термообработке с целью придания им необходимой твердости. После и ого производят шлифование боковых поверхностей шлицев.

Наибольшую сложность представляет ремонт коленчатых и кривошипных валов. Это ответственные и дорогостоящие детали насосов, компрессоров, двигателей внутреннего сгорания. Основная причина их выхода из строя — износ коленчатых и шатунных шеек. Износ шеек в различных плоскостях неодинаков, в результате чего появляются овальность и конусность. Как правило, и таких валов обрабатываются под ремонтный размер на специализированных шлифовальных станках. Крупногабаритные валы тихоходных машин обрабатывают на токарных станках с применением уравновешивающих грузов. Шейки вала восстанавливают также наплавкой под слоем флюса с последующей нормализацией. После токарной обработки шейки закаливают токами высокой частоты, шлифуют, полируют.

Рисунок 113 — Схема установки шлицевого вала на станке

Некоторые валы снабжены специальными поверхностями типа кулачков, эксцентриков, сфер и т. п. Для восстановления таких поверхностей требуются либо специальные станки, либо копировальные приспособления к универсальным станкам. Изношенные поверхности перед механической обработкой обычно наплавляются, например, сплавом сормайт 2.

Валы, поступающие на ремонт с трещинами, как правило, отбраковываются. Если вал неответственный, т. е. несет небольшие нагрузки, то он может быть отремонтирован заваркой трещин на всю глубину. Прочность восстановленного таким образом вала можно увеличить, если место заварки подвергнуть отжигу и проковать.

В отдельных случаях допускается ремонт коленчатых и кривошипных валов с трещинами в щеках. Для этого на концах трещины сверлят отверстия, трещину вырубают с разделкой кромок и заваривают, после чего производят общий или местный отпуск для снятия внутренних напряжений. Изношенную шатунную щеку обычно полностью удаляют, а на вал устанавливают неподвижной посадкой новую, изготовленную с припуском под окончательную обработку.

Одна из часто встречающихся операций при ремонте бурового и нефтепромыслового оборудования — правка валов. В зависимости от диаметра и величины прогиба валы правят в холодном и нагретом состоянии. Валы диаметром до 50 мм или длинные валы диаметром до 100 мм при местном прогибе до 0,008 от длину вала правят в холодном состоянии. Величину прогиба определяют по просвету на контрольной плите, с помощью индикатора на призмах или в центрах токарного станка.

Рисунок 114 — Схема образования шлица вдавливанием ролика

Известно несколько способов холодной правки валов. Вал можно выправить вручную ударами молотка через оправку из мягкого металла. Вал можно править с помощью винтовой скобы (рисунок 115). Винт вращают вручную. Скобу перемещают на разные места вала, добиваясь прямолинейности оси вала. Такая правка выполняется достаточно быстро и обеспечивает, например, для нала диаметром 40 мм при его длине около 2-х метров точность до 0,1 мм на 1 м длины вала. В холодном виде валы можно править с помощью пресса, а при небольшом их диаметре — с мощью рычага, установленного в центре токарного станка.

Рисунок 115 — Правка вала винтовой скобой

Правка вала в нагретом состоянии производится после его установки на двух опорах. Вал закрепляют выгнутой стороной вниз, а на вогнутую сторону накладывают мокрый асбест и закрепляют его. Далее нагревают вогнутый участок газовой горелкой до 500-550° С, производят правку и дают валу остыть.

Более сложна и ответственна операция правки коленчатых валов, которая производится г помощью пресса и пневматического молотка в несколько приемов. После восстановления вала его подвергают балансировке и дефектоскопии (на отсутствие трещин).

Поломанные валы при необходимости могут восстанавливаться с помощью газовой или электрической сварки, а также резьбы. Части вала свариваются либо без подготовки, либо концы их обрабатываются под конус. При электросварке наплавленный, еще не остывший, металл проковывают. Покоробленный в результате термического влияния сварки вал выпрямляют одним и) указанных ранее способов. Вероятность коробления значительно уменьшается при подогреве мала до температуры 300-400° С. Иногда вместо отломанной или деформированной части вала к основной присоединяется новая изготовленная часть; это делается либо с применением сварки, 1ибо с помощью резьбы.

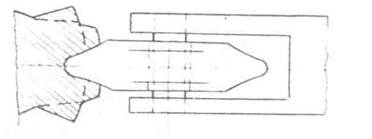

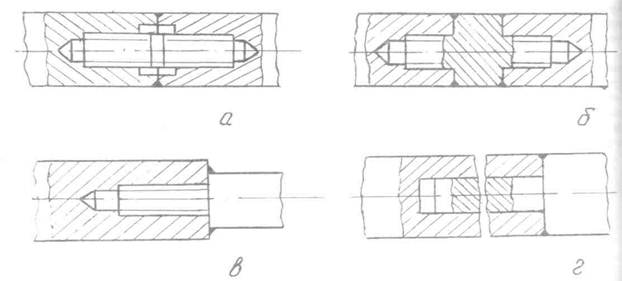

Поломанные валы могут быть отремонтированы также при помощи дополнительных деталей. При этом возможны различные варианты соединения частей вала, показанные на рисунке 116.

Если отломана значительная часть вала, то деформированный торец вала подрезают, изготавливают надставку, высверливают в обеих заготовках отверстия и нарезают резьбу. Затем вал и надставку собирают с помощью шпильки (рисунок 116, а), обваривают по окружности, обтачивают, при необходимости и шлифуют. Если обе части сломанного вала можно использовать, то их торцы подрезают, высверливают и нарезают резьбу. Затем изготавливают надставку с цилиндрическими выступами с обеих сторон, на которых также нарезают резьбу. После сборки (рисунок 116, б) оба стыка по окружности обваривают и вал подвергают необходимой окончательной механической обработке.

Ширина гладкой части надставки должна компенсировать сокращенную в результате подрезки длину вала, восстановив ее до первоначальной. Если сломана цапфа вала, то ремонтную надставку соединяют с валом так, как показана на рисунок 116, в. При этом торец вала также подрезается и снабжается резьбовым отверстием. После приварки цапфы вал подвергается механической обработке. Вал и ремонтную надставку можно соединить без резьбы (рисунок 116, г), если надставка имеет хвостовик, резервы которого обеспечивают нужную посадку его в отверстие вала. Хвостовик надставки вставляют в отверстие вала и соединение сваривают, а затем производят механическую обработку.

Детали типа валов, передающих нагрузку вдоль оси, восстанавливаются гальваническими способами, правкой и некоторыми другими, аналогичными изложенным для группы валов.

К деталям типа валов относится один из основных элементов металлорежущих станков — шпиндель. Металлорежущие станки, широко применяемые при ремонте нефтяного оборудования, сами периодически подвергаются ремонту, в т. ч. связанному со шпинделем и требующему особой точности операций. Допускаемое биение шеек шпинделя 0,003-0,010 мм. Конусность шеек не должна превышать 0,01 мм по всей их длине.

Правильность изготовления конусного отверстия проверяют калибром и с помощью оправки; допустимое биение оправки должно быть в пределах 0,003-0,010 мм на 300 мм длины. Очень важно при обработке шпинделя добиться соосности опорных шеек, конических и цилиндрических поясов и других поверхностей. Допустимые отклонения от соосности не должны превышать 0,005-0,030 мм на длине 300 мм. Допускаемое биение резьбы, измерение по среднему диаметру, не должно превышать 0,025 мм. Биение опорной плоскости головки шпинделя не должно превышать 0,01 мм.

Рисунок 116 — Способы восстановления поломанных валов с применением сварки при помощи: шпильки (а), вставки (б), надставки (в,г).

Шпиндели изготовляют из сталей 45, 20Х, 40Х, 12ХНЗ и др. Для восстановления шпинделей применимы следующие способы. При незначительном износе поверхностей ремонт выполняют на токарном станке при помощи абразивного порошка или путем хромирования, которое не рекомендуется для восстановления быстроходных станков. При значительном износе шеек их можно обточить на меньший размер, прошлифовать и отполировать. Шейки шпинделя можно восстановить металлизацией. Посадочные места шпинделя для вращающихся деталей можно восстановить шлифованием, обточкой, металлизацией с последующей механической обработкой и другими способами, применяемыми при восстановлении валов.

Конусное отверстие шпинделя при малой выработке можно восстановить шлифованием, которое лучше всего проводить на самом ремонтируемом станке. При большой выработке конусное отверстие растачивают под переходную втулку с внутренним отверстием, соответствующим стандартному конусу. Конусную втулку цементируют на глубину 0,5-0,8 мм, закаливают и запрессовывают в коническое отверстие шпинделя с помощью пропущенного через шпиндель затяжного винта. Изношенная резьба шпинделя может быть отремонтирована наплавкой и восстановлением первоначальных размеров. Разработанные шпоночные пазы можно расширить фрезерованием и подогнать нестандартные шпонки. Можно также пазы заварить и выфрезеровать новые номинальных размеров.

Источник