Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Ремонт насосов. Наиболее обширную и сложную группу из вспомогательного оборудования представляют центробежные насосы, структура ремонтного цикла которых зависит от вида насоса, перекачиваемой среды и специфики производства.

При профилактическом осмотре в общем случае для центробежных насосов проводят следующие работы: проверку осевого разбега ротора, очистку и промывку подшипников, смену масла, ревизию сальниковой набивки и проверку состояния муфтового соединения. При текущем ремонте дополнительно к работам профилактического осмотра проводят: разборку насоса, проверку биения ротора, ревизию и замену деталей торцевого уплотнения.

При среднем ремонте дополнительно к работам текущего ремонта проводят: полную разборку насоса с дефектацией всех деталей, проверку состояния посадочных мест корпуса.

При капитальном ремонте проводят дополнительно к объему среднего ремонта замену рабочих колес, валов, уплотняющих колец, распорных втулок и грундбукс. На крупных предприятиях ремонт насосов проводят централизованно на специализированных участках, со стендами манипуляторами и приспособлениями для механизации процесса мойки, ремонта и испытаний. Перед отправкой в цех централизованного ремонта насос осматривают, проверяют его комплектность и составляют акт о его состоянии с указанием ряда параметров (напор, производительность, осевой разбег ротора, несовпадение осей валов с приводом и прочие данные, определяемые типом насоса). При выходе из строя базовых деталей (корпуса) насос подлежит списанию.

Карты дефектадии являются основным документом, на основании которого проводят осмотр, измерения и сортировку деталей. При ремонте насосов проводят дефектацию подшипников качения и скольжения, контролируют износ посадочных и уплотнительных поверхностей, состояние сопряженных деталей и замеряют зазоры между ними. Изношенные поверхности восстанавливают разными методами. Так, шейки валов при износе до 0,3 мм можно восстанавливать электролитическим хромированием, от 1,5 до 2 мм электролитическим железнением, от 2,0 до 3,0 мм — автоматической вибродуговой наплавкой. Изношенные резьбовые соединения восстанавливают резцом, плашкой или метчиком. Рабочие колеса восстанавливают наплавкой поврежденных мест с последующей проточкой, иногда прибегают к замене диска. Чугунные рабочие колеса наплавляют медными электродами, но в большинстве случаев заменяют новыми.

Ремонт торцевых уплотнений. Особое внимание уделяют состоянию и ремонту торцевых уплотнений. Установлено, что до 85% торцевых уплотнений теряют герметичность до износа рабочих уплотнительных поверхностей. Причины потери герметичности следующие: раскрытие пары трения и попадание твердых частиц на мягкую (полимерную) поверхность трения, вибрация, кавитация, биение ротора или вала из-за некачественной сборки, несоосность, дебаланс, засорение зазора между кольцами, заклинивание или перекос колец, потеря упругости пружин, нагрев уплотнения, который приводит к локальным разрушениям в зоне контакта; некачественные сборка, изготовление или подбор уплотнения. Технология ремонта состоит из следующих операций: разборка на стенде, мойка деталей в автоматизированной моечной машине (где кроме мойки можно осуществить также пропарку и просушку деталей), ремонт или изготовление деталей, пропитка колец, склеивание, сборка и испытания.

При дефектации чистые детали делят на группы.

В деталях торцевых уплотнений в зависимости от вышеприведенных причин появляются дефекты разного характера.

В парах трения появляются сколы, трещины от тепловых напряжений, износ из-за попадания твердых частиц, уменьшение толщины колец (равномерный износ). При повреждениях поверхности глубиной более 5 мкм и отклонении от плоскостность более 0,005 мм на диаметр кольца детали бракуют, при равномерном износе более 20% колец заменяют новыми.

В корпусах наблюдаются забоины и риски на плоскостях разъема и износ посадочных мест. Износ отдельных мест устраняют наплавкой с проточкой или фрезерованием.

Во втулках при работе появляются кольцевые задиры и износ, смятие кромок, шпоночных канавок, нарушение концентричности, забоины на торцевых поверхностях, задиры на внутренних, увеличение шероховатости посадочных мест. При ремонте втулок для повышения износостойкости рабочие поверхности наплавляют сормайтом или стеллитом ВЗК с последующим хромированием. Если не наплавляют твердые сплавы, то втулки подвергают термообработке до твердости НВ 260-320 (для углеродистых сталей) и до НВ 350-400 (для легированных сталей). Наружную поверхность втулок обрабатывают на токарном или круглошлифовальном станке с помощью разжимной оправки, центрирующей обрабатываемую поверхность относительно внутренней. Втулки шлифуют при увеличении конусности более 0,1 мм и эллипсности более 0,03-0,04 мм.

При ремонте торцевого уплотнения обязательно проверяют состояние сопряженной поверхности вала. Износ вала устраняют электролитическим хромированием, металлизацией, наплавкой с обточкой и шлифованием.

Резиновые кольца теряют упругость, растрескиваются из-за чрезмерного нагрева и старения. При ремонте иногда кольца заменяют на выточенные из фторопласта Ф-4.

Сильфоны в процессе работы повреждаются из-за усталостных явлений, скрытых эффектов металлургического характера, механических повреждений. Сильфоны не ремонтируют, а заменяют новыми.

Пружины из-за нагрева и усталостных явлений теряют упругость. Пружины проверяют на сжатие, проверяют, чтобы шаг был одинаков и разница по высоте не превышала 0,2 мм. Непараллельность торцов пружин и их перекос относительно оси не должны превышать 0,5 мм. Для изготовления берут углеродистые или легированные стали с содержанием углерода 0,5- 1,1%. После навивки пружины подвергают отпуску при 200- 300 °С в течение 30-40 мин с охлаждением на воздухе. Торцы пружин шлифуют до Ra 0,80.

При ремонте уплотнительные кольца из графитовых материалов и силицированного графита подвергают шлифовке и доводке до получения поверхности шероховатостью /ва 0,16—0,40 мкм.

Для устранения остаточных напряжений детали из силицированного графита перед доводкой подвергают естественному старению в течение 10-15 дней. Кольца из угле- и силицированного графита СГ с металлическими обоймами склеивают эпоксидными компаундами, которые готовят на основе эпоксидных смол.

До склейки колец с обоймой и сборки уплотнения кольца пропитывают и притирают.

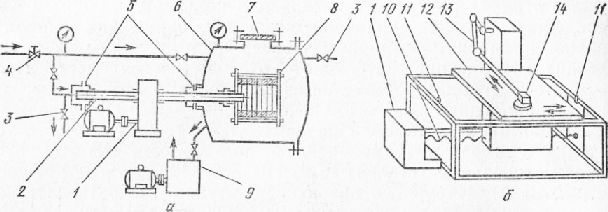

Для повышения плотности, прочности и износостойкости уплотнительные кольца пропитывают составом на основе эпоксидной смолы ЭД-20 (100 массовых частей смолы и по 10 массовых частей отвердителя и пластификатора). Массу перемешивают, добавляют ацетон или толуол. Состав готовят не более чем за 30 мин до пропитки. Обезжиренные и просушенные кольца устанавливают в пакет и заливают пропиточным составом. Пакет помещают в автоклав пропиточного стенда на полый вращающийся вал (рис. 1, а). Автоклав закрывают, включают электрообогрев и привод вращения вала. Через полый вал подают воздух под давлением 0,3-0,5 МПа. В автоклаве создают разрежение 10-20 мм рт. ст. Пропитку ведут при 45 °С, наблюдая через смотровое окно за исчезновением пузырей на поверхности. После этого отключают стенд, открывают крышку, разбирают пакет, протирают кольца ацетоном и, собрав вновь пакет, проводят полимеризацию пропиточного состава в автоклаве в течение 3 ч при температуре 50 °С и атмосферном давлении.

Притирку проводят на плите с использованием суспензии абразивного порошка со смазкой, состоящей из керосина со стеарином или олеиновой кислотой.

Одно из условий качественной доводки трущихся поверхностей торцевых уплотнений — выбор притира. Притир не должен быть слишком твердым, иначе абразив на нем будет дробиться, и не должен быть слишком мягким — абразив будет в нем утопать и терять режущую способность. В качестве притира используют плиты из перлитного чугуна. Притирку силицирован-ного графита выполняют на алмазных пастах. Обычно притирку колец механизируют (рис. 1,б), а доводку проводят вручную.

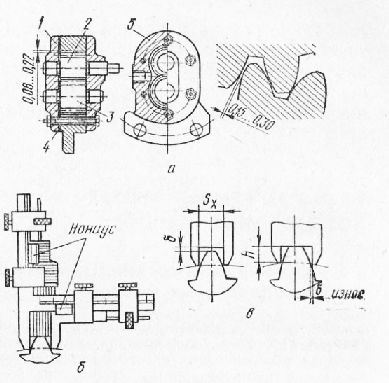

Ремонт шестеренных насосов. Шестеренные насосы разбирают, осматривают и обмеряют изнашиваемые детали: корпуса, крышки, шестерни, втулки и резиновые уплотнения. В корпусе более всего подвержена износу сторона всасывания. Износ корпуса приводит к нарушению соосности деталей. Шестерни и втулки начинают работать с перекосом, и их торцевые поверхности и зубья интенсивнее изнашиваются.

Одним из методов ремонта является смена мест полостей всасывания и нагнетания. Другим методом является метод гильзовки расточки. Шестерни с выкрошившимися зубьями или трещинами бракуют. Цементированные шестерни бракуют при износе цементированного слоя. Износ зубьев в любом случае не должен превышать более 10% при замере толщины зуба по шаблону или штангензубомером (рис. 2, а и б). При большем износе шестерни подлежат замене.

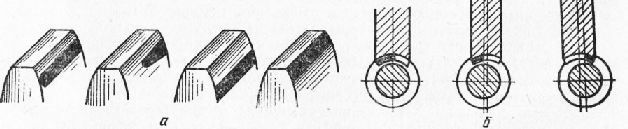

Правильность зацепления зубчатых колес и червячных пар в передачах вспомогательных механизмов при их ремонте проверяют по оценке пятна касания по краске (рис. 3).

Ремонт вентиляторов. При профилактическом осмотре и дефектации перед ремонтом вентиляторов обращают внимание на детали, наиболее подверженные износу: подшипники, шейки и шпоночные соединения валов, а также на крепление лопастей и состояние самих лопастей. Причинами интенсивного износа подшипников могут быть ослабление посадки ротора на вал, дисбаланс ротора и плохая смазка. При замене отдельных деталей ротора их подбирают приблизительно одной массы, а после ремонта ротор подвергают статической балансировке. При коррозионном износе прибегают к защите деталей металлизацией, напылением пластмасс, защитными легкокрасочными покрытиями.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Ремонт вспомогательного оборудования

К вспомогательному оборудованию относятся: буферные емкости, установленные на всасывании и нагнетании, межступенчатые газовые холодильники, фильтры для очистки жидкостей и газов, масловлагоотделители, сепараторы, газосборники и другие емкости. Вспомогательное оборудование связано между собой, а также с компрессором или насосом системами газовых и жидкостных коммуникаций, снабженных запорной и регулирующей арматурой, предохранительными и обратными клапанами.

Безаварийная работа компрессорных и насосных установок во многом зависит от правильной регулировки и исправности предохранительных и обратных клапанов. В предохранительных и обратных клапанах могут быть следующие неисправности: заедание рабочих органов и потеря герметичности вследствие коррозии или загрязнения; неправильное регулирование предохранительного клапана; поломка, разрушение отдельных частей (пластин, седел, пружин); пропуски в сальниках и фланцевых соединениях.

Во время каждого среднего ремонта агрегата производят ревизию, разборку и чистку предохранительных и обратных клапанов. При этом изношенные части заменяют, уплотнительные поверхности притирают, заодно набивают уплотнения и заменяют фланцевые прокладки. После ревизии предохранительный клапан регулируют на соответствующее давление с помощью гидравлического пресса.

Натяжные гайки пружинных предохранительных клапанов необходимо надежно фиксировать и пломбировать. Результаты ревизии и регулирования клапанов заносят в ремонтную книгу машины.

При текущих ремонтах агрегата на запорной и регулирующей арматуре (краны, вентили, задвижки) набивают сальники и заменяют пропускающие уплотнения на крышках. Во время средних и капитальных ремонтов машин арматуру коммуникаций чистят, притирают уплотняющие поверхности, проверяют их плотность керосином или методом гидравлического испытания; заменяют уплотнения на сальниках и фланцах; проверяют состояние корпусов, которые подвержены коррозии или эрозии.

Межступенчатые газовые холодильники во время продолжительных ремонтов компрессора подвергают чистке с обеих сторон; проверяют, плотно ли соединены трубки с трубными решетками, сохранилась ли целостность газовых трубок; заменяют уплотнения. Масловлагоотделители, сепараторы, газосборники и другие емкости при ремонтах подвергаются чистке, внутреннему и внешнему осмотру, проверке толщины стенок и состояния фланцевых соединений, а также гидравлическим испытаниям.

При осмотре межступенчатых газовых и жидкостных коммуникаций агрегата проверяют состояние фланцевых соединений, их уплотнений и резьбы, креплений и опор, сварных швов и толщину стенок криволинейных поверхностей трубопроводов — колен и калачей.

После осмотра устраняют все обнаруженные неисправности: утечку газа и жидкости, вибрацию, заменяют пострадавшие от коррозии участки трубопроводов, заваривают трещины и т.д.

После ремонта собранные коммуникации и аппаратуру подвергают гидравлическому или пневматическому испытанию с целью проверки плотности всех соединений.

Для предотвращения неполадок и аварий проводят систематические ревизии, осмотры, чистку и гидравлические испытания межступенчатой аппаратуры и трубопроводов. С этой целью ориентировочно устанавливают следующие сроки: наружный осмотр – один раз в год; внутренний осмотр и чистка – один раз в три года; внутренний осмотр и чистка межступенчатых холодильников и буферных емкостей высокого давления – через каждые 18 месяцев; гидравлические испытания — один раз в шесть лет; ревизия арматуры с осмотром всех внутренних частей – один раз в год; полная ревизия(среднее и высокое давление) – раз в двенадцать лет.

Результаты осмотров, чистки, гидравлических испытаний и ревизий, обнаруженные неисправности и меры, принятые для их устранения, следует записывать в ремонтную книгу машины.

Источник

Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник