- Как выполняется сварка выпускных коллекторов

- Выпускной коллектор – это

- Причины и признаки поломки деталей

- Ремонт выпускного коллектора

- Монтаж и демонтаж детали

- Сварка различных материалов в домашних условиях

- Из чугуна

- Из нержавейки

- Холодный метод

- Сварка выпускного коллектора

- Выпускной коллектор: причины выхода из строя и обслуживание

- Сварка чугунного выпускного коллектора

- Сварка коллектора из нержавейки

- Холодная сварка при ремонте выпускного коллектора

- Заключение

- Чем заварить коллектор выпускной

- Общая информация

- Ремонт выпускного коллектора

- Как проводится ремонт выпускного коллектора?

- Выпускной коллектор: причины выхода из строя и обслуживание

- Принцип работы выпускного коллектора

- Сварка чугунного выпускного коллектора

- Выпускные коллекторы

- Выпускные коллекторы

- Сварка коллектора из нержавейки

- Ремонт коллекторов из нержавеющей стали

- Аргоновая сварка

- Что лучше сварка в аргоне или холодная

- Холодная сварка при ремонте выпускного коллектора

- Ремонт выпускного коллектора. Чугун. Сварка аргон.

Как выполняется сварка выпускных коллекторов

В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – это

Так называются детали, расположенные с обеих сторон двигателя. Элементы не соприкасаются друг с другом. В большинстве случаев для выпускных коллекторов используются разные материалы.

Причины и признаки поломки деталей

Самыми распространенными неисправностями бывают нарушение целостности патрубка или появление сквозного отверстия в коллекторе. Главный признак поломки – запах отработанных газов в салоне автомобиля. Неисправности возникают из-за негативного влияния химических веществ, которые содержатся в смесях, используемых во время гололедицы. Другой причиной является естественный износ детали под постоянным воздействием высоких температур. Прогорание компонентов выпускной системы не считается редкой поломкой.

Ремонт выпускного коллектора

Поскольку других проблем, кроме образования сквозных отверстий, не возникает, единственным способом устранения поломок считается сварка.

Если ремонт детали таким способом невозможен, ее заменяют новым элементом.

Монтаж и демонтаж детали

Для снятия и установки выпускного коллектора потребуются следующие инструменты:

- ручной или гидравлический домкрат;

- емкость для сбора охлаждающей жидкости;

- набор торцовых, накидных и рожковых ключей;

- ключ-трещотка;

- отвертки с плоской и крестовой насадками.

.jpg)

Демонтаж и установку детали выполняют так:

- Изучают технику безопасности при ремонте двигателей. Сбрасывают клеммы аккумулятора.

- Сливают охлаждающую жидкость. Для этого потребуются гаечный ключ, тазик и резиновые перчатки.

- Демонтируют ресивер инжектора, снимают воздушный фильтр. С помощью ключа подходящего размера удаляют болты в местах прикрепления коллектора к блоку цилиндров.

- При ремонте 8-клапанного мотора демонтируют впускной коллектор. В таких системах крепежные элементы являются общими.

- Очищают головки цилиндров от остатков прогоревшей прокладки напильником или наждачной бумагой. В некоторых случаях требуется восстановление резьбы или монтаж новых шпилек, удерживающих коллектор.

- Устанавливают новые уплотнители. Монтируют коллектор. При ремонте автомобиля с 8-клапанным двигателем одновременно устанавливают впускную деталь.

- Завинчивают болты с гайками. Подключают коллектор к патрубкам отводящей системы.

- Проверяют правильность выполнения монтажных работ. Плотно затягивают гайки. Очищают радиатор, заполняют его новой охлаждающей жидкостью. Подключают аккумуляторную батарею.

Сварка различных материалов в домашних условиях

Способ восстановления выбирают с учетом металла, из которого сделан коллектор.

Из чугуна

Для ремонта детали, сделанной из этого сплава, применяют следующие методы:

- Газовая сварка. Считается наиболее эффективным способом восстановления чугунных элементов. Позволяет получить шов высокой прочности.

- Полуавтоматическая сварка выпускного коллектора из чугуна. Для получения качественного шва требуется сложная подготовка элемента. В качестве присадочного материала используют специализированные виды проволоки.

- TIG-сварка. Процесс ведется в среде защитного газа, что предотвращает появление дефектов сварного соединения.

- Инверторный способ. В этом случае требуются тщательная зачистка поверхностей чугунного элемента, установка опорных шпилек.

.jpg)

Трещина наплавляется сразу после появления, не стоит ждать повреждения патрубка. Перед началом сварки детали прогревают. Во время работы учитывают свойства металла: он быстро остывает.

Из-за повышенной текучести материала вдоль шва просверливают отверстия или устанавливают графитовые прокладки.

Из нержавейки

Качественно заварить выпускной коллектор из этого материала можно только в среде защитного газа. При несоблюдении этого правила деталь деформируется из-за сильного нагрева. С учетом особенностей нержавеющей стали допускается применение только таких методов:

- Использование инвертора с подачей газа. В сочетании с таким сварочным аппаратом применяют неплавящиеся вольфрамовые электроды.

- Ручная сварка с покрытыми электродами. Требуется постоянное поддержание правильного режима работы агрегата.

- Полуавтоматическая сварка с электродом из нержавейки.

В бытовых условиях для получения качественных швов нужно использовать ММА-электроды, стержни с титановым или рутиловым покрытием.

Холодный метод

Такой способ не имеет отношения к формированию классического сварного шва, однако для временного ремонта выпускной системы его использовать можно. Перед началом работы необходимо изучить технологию холодной сварки. Трещину устраняют так:

- Обрабатываемый участок зачищают и обезжиривают. Наносят клеящий состав согласно рекомендациям, содержащимся в инструкции.

- Дожидаются высыхания средства, устанавливают деталь на место. В результате работы получается заплатка, свойства которой сходны с характеристиками металла.

Под нагрузкой горячих выхлопных газов отремонтированная таким способ деталь служит недолго. Для сварки коллектора из нержавейки этот способ использовать можно, для ремонта чугунного элемента он не подойдет.

Источник

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

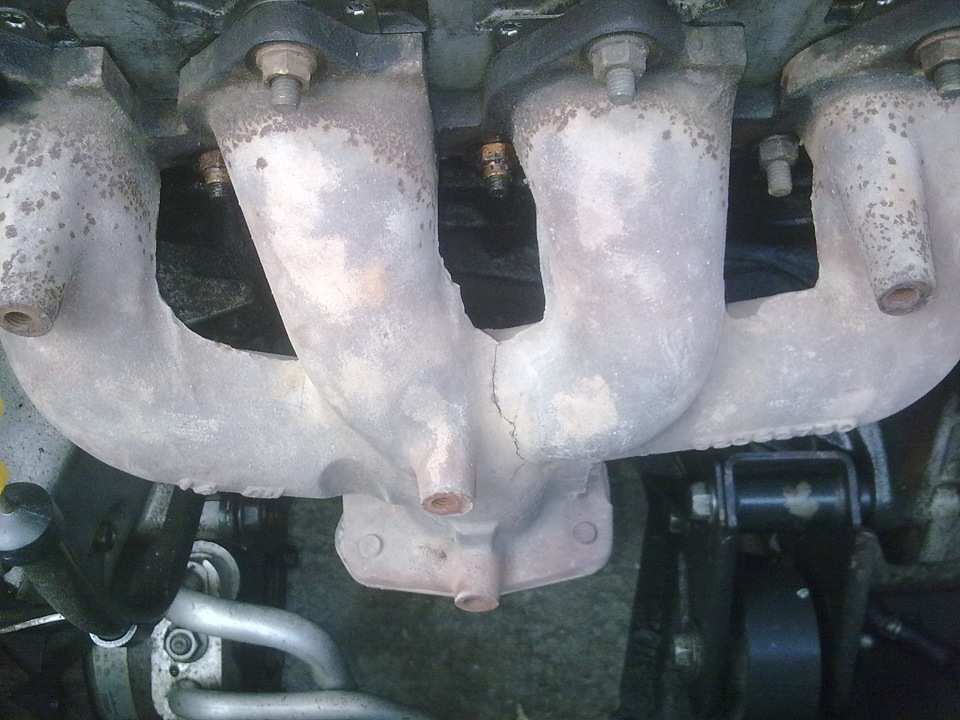

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Источник

Чем заварить коллектор выпускной

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Ремонт выпускного коллектора

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

Читать дальше: Масло ford 5w30 5л

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Как проводится ремонт выпускного коллектора?

Обнаружив такие признаки, как:

- неприятный запах в салоне,

- странные звуки при работе двигателя,

- сбои в работе электронных систем управления ДВС,

- падение давления наддува турбокомпрессора,

— обращайтесь к нам! Наши специалисты проведут диагностику и определят, подлежит ли выпускной коллектор Вашего автомобиля восстановлению. Если это возможно, будет составлена спецификация, которую согласуют с заказчиком.

Только после этого наши мастера приступят к проведению работ:

- при наличии трещин — заварят их;

- если имеются отломанные фрагменты — приварят их;

- если коллектор расколот пополам — сварят части вместе;

- при обнаружении выгоревших частей — произведут наплавку, что позволит утолстить стенки.

Нужно качественно и недорого отремонтировать выпускной коллектор? Обращайтесь в «М.Б.С.»!

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Принцип работы выпускного коллектора

Одной стороной коллектор крепится к головке блока цилиндров там, где в нем предусмотрены окна для выпуска отработанных газов из цилиндров. С другой стороны к коллектору через фланцевое соединение крепится приемная труба, либо катализатор, в зависимости от конструкции.

Выхлопные газы попадают в коллектор из камеры сгорания, после чего отражаются от внутренних стенок и стремятся обратно в камеру сгорания. В результате движения газов в обеих направлениях движение газов в коллекторе носит волнообразный характер.

Чугун и нержавеющая сталь — лучшие материалы для производства выпускных коллекторов, постоянно подвергающихся воздействию агрессивной среды отработавших газов

Тем не менее, основное направление потока остается неизменным – от двигателя к выпускному отверстию выхлопного тракта, что обеспечивает эффективную очистку цилиндров от продуктов сгорания. В случае, если двигатель оснащен турбонагнетателем, давление в коллекторе используется для приведения в движение крыльчатки турбины, которую устанавливают сразу за коллектором. В таком случае часть выхлопных газов возвращается в цилиндры через впускной коллектор, создавая в них повышенное давление, недостижимое путем прямого захвата атмосферного воздуха.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Читать дальше: Как снять магнитолу ford focus 2

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Выпускные коллекторы

Выпускные коллекторы

Научно-производственное предприятие «Газосварочные аппараты»

+7(925)772-24-96 +7(495)772-24-96+7(495)675-82-89 г. Москва, ул. Шарикоподшипниковская, д. 4, корп. 7 (заезд с ул. Новоостаповская д. 6 Б)

Выпускные коллекторы изготавливают, в основном, из чугуна, реже — из жаростойких сталей. Поэтому чугунные коллекторы поступают к нам чаще всего. Сварка чугунных коллекторов является для наших специалистов каждодневным занятием. Сложность их ремонта обусловлена не только тем, что они чугунные (чугун плохо сваривается), а еще и тем, что нередко их материал – так называемый «горелый чугун». «Горелым» называют чугун, который в процессе эксплуатации многократно сильно нагревали и охлаждали. При этом меняется структура чугуна, он становится пористым и считается несваривающимся. При традиционных приёмах сварки чугунного коллектора такой чугун чаще всего трескается сразу, реже – через короткое время при эксплуатации. Разработанные и внедренные нами технологии, как правило, позволяют надежно сваривать и такие чугунные коллекторы.

При ремонте стальных коллекторов заваривают трещины и отверстия. При этом обеспечивается жаростойкость сварных соединений, в противном случае отремонтированный коллектор долго не прослужит. Затруднения в обеспечении жаростойкости обусловлены тем, что марка стали, из которой изготовлен коллектор, обычно неизвестна, а сварочные свойства разных сталей весьма различны. Наши инженеры-технологи надежно решили и эту проблему.

Из жаростойкой стали изготавливают и новые выпускные коллекторы (по индивидуальным заказам). На мотоциклах встречаются также и алюминиевые водоохлаждаемые коллекторы. У мотоциклов с алюминиевыми водоохлаждаемыми выпускными коллекторами может нарушаться герметичность как внутренней, так и наружной стенки рубашки охлаждения. Сложность их ремонтной сварки обусловлена, главным образом, маленьким расстоянием между стенками рубашки — менее трёх миллиметров. Необходимо восстановить герметичность поврежденной стенки, не перекрыв проход охлаждающей жидкости между стенками. Соответствующая технология нами разработана.

В основном, как чугунные коллекторы, так и стальные и алюминиевые после сварки подвергают механической обработке для обеспечения совпадения плоскостей тех поверхностей, которыми коллектор прижимают к блоку цилиндров.

Заварка прогоревшей стенки.

Эксклюзивный коллектор сложной конфигурации изготовленный из жаростойкой стали.

Развалившийся на куски коллектор собран на приспособлении, которое обеспечивает правильные размеры и геометрию узла.

Заварка сквозной трещины в чугунном коллекторе. присоединительные размеры и привалочная плоскость сохранены.

Чугунный выпускной коллектор легкового автомобиля. заварка сквозной трещины.

Многоканальный коллектор.

Применение оригинальной оснастки и специальной технологии сварки обеспечило правильную геометрию присоединительных плоскостей.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Ремонт коллекторов из нержавеющей стали

У нержавеющей стали есть свои особенности, которые также необходимо учитывать.

1) Легированные сплавы также могут быть подвержены разрушению.

2) Примеси металлов( никель, хром ) которые содержаться в нержавейке при нагревании окисляются и портят структуру металла. Это может плохо сказаться на качестве соединения. Ремонт коллектора из нержавейки сложный процесс и к нему нужно подходить с умом . Для нержавеющей стали применяется специальный метод аргоновой сварки. Для работы с нержавейкой необходима определённая сила тока которая подбирается экспериментально.

Методы сварки нержавейки в зависимости от оборудования:

1) Тугоплавкие вольфрамовые электроды применяются для работы в режиме CD/АС TIG

2) Для ручной сварки потребуются жаростойкие присадки с рутиловым покрытием марки MMA.

3) Полуавтоматическая с получением качественного шва.

В бытовых условиях(в гараже) обычно применяется третий способ.

С ремонтом лучше всего обратиться в специализированную мастерскую. Там профессионалы смогут не только починить его но и немного улучшить его характеристики.

Аргоновая сварка

Сварка аргоном целесообразна, если имеется специальное оборудование — TIG. Такой вид гораздо дороже, чем привычная всем сварка углекислотой. Оборудование стоит достаточно дорого, да и аргон не самый дешевый газ. Качества шва при аргоновом методе не всегда получается хорошим. Тут всё зависит от профессионализма сварщика. Также при таком методе просто необходим дополнительный отвод воздуха( вентиляция).

Что лучше сварка в аргоне или холодная

Холодная сварка — это только временное решение. Надёжнее сделать горячую сварку в аргоновой среде или в углекислоте. Её лучше использовать тем кому нужно срочно куда-либо ехать и на полноценный ремонт просто не хватит времени.

выпускной коллектор из нержавеющей стали

Пример выпускного коллектора из нержавейки

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Ремонт выпускного коллектора. Чугун. Сварка аргон.

В каждом легковом и грузовом автомобиле есть такая деталь двигателя внутреннего сгорания так называемый впускной коллектор. В основном изготавливаются они из чугуна методом отлива, или же из нержавеющей стали или титана. Случается так, что впускному коллектору требуется замена или ремонт, не спешите его выбрасывать! По ряду причин коллектор может выйти из строя: — Возраст. Одна из самых распространенных причин. Ввиду того, что выпускной коллектор подвергается постоянным температурным нагрузкам, быстрому нагреву, остыванию, и образованию конденсата, прочность коллектора в некоторых местах может ослабнуть, и появиться дыры. Всё это приводит к возникновению коррозии и химических процессов, которые в итоге являются причиной появления трещин и дыр. Своевременная сварка выпускного коллектора позволит избежать дорогостоящей замены данной детали Вашего автомобиля. — Поломка коллектора по причине наезда на препятствие или ДТП. Очень часто после дтп или прочих моментов ломается место стыка коллектора и выхлопной трубы, выламываются куски коллектора. Здесь мы тоже сможем Вам помочь. Мы наплавим недостающие части выпускного коллектора, обеспечим герметичность сварных соединений. При проведении сварочно ремонтных работ по восстановлению выпускного коллектора в Екатеринбурге на нашем предприятии Аргон66 мы активно применяем аргонно дуговую сварку. Это позволяет достаточно быстро и качественно решать проблемы наших клиентов связанные с ремонтом выпускного коллектора. И ни в коем случае не используйте даже как временную меру — ремонт так называемой «Холодной сваркой», так как это малоэффективно, и при нагреве может выделять опасные пары и запах. Если у вас появился запах при работающем двигателе, посторонний звук, Проблемы при работе ДВС, или же часто наблюдается потеря мощности на турбированном двигателе, обратитесь на СТО для проверки выпускного коллектора на его целостность. Наши специалисты проведут диагностику и определят, подлежит ли выпускной коллектор Вашего автомобиля восстановлению. И мы обязательно поможем вам с ремонтом этой детали, заварим трещины, приварим отпавшие части коллектора, наплавим недостающие компоненты Вашей системы выхлопа автомобиля. Мы берем в работу также и выпускные коллектора мотоциклов, грузовых машин легковых автомобилей, автобусов, спецтехники, сельскохозяйственной техники и различных тракторов и экскаваторов.

Если Вам необходим качественный ремонт выпускного коллектора, то теперь Вы знаете куда обратиться! Аргон66, Екатеринбург, проспект Космонавтов, 258/3, телефон: +73432020023. Мы оказываем большое колличество услуг, вы можете в этом убедиться посетив каталог сварочных услуг.

Источник