Ремонт активной части трансформатора

Ремонт обмоток. При ремонте проверяют качество прессовки, отсутствие деформации, исправность паек и контактов в местах соединения отводов, а также состояние изоляции обмоток и отводов. Качество изоляции определяется ее физико-химическими свойствами: эластичностью, твердостью, упругостью, цветом. Принято считать изоляцию пригодной к дальнейшей эксплуатации, если она эластична, не ломается, не дает трещин при изгибе под углом 90° и имеет светлый цвет [25].

В настоящее время для изоляции, не пропитанной лаком, разрабатывается химический метод определения степени старения изоляции, основанный на изменении структуры целлюлозы под воздействием температуры, вибрации и электромагнитных сил.

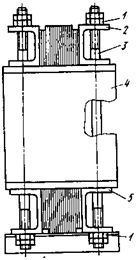

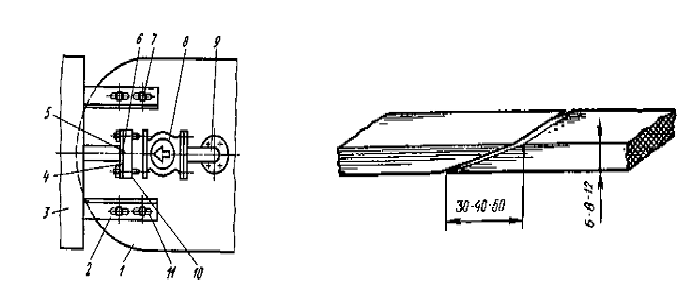

В процессе эксплуатации трансформаторов происходит ослабление осевой прессовки обмоток, вызванное в основном усадкой бумажной изоляции из-за усыхания. Происходит также уменьшение осевых размеров обмоток и концевой изоляции от действия ударных сил при коротких замыканиях в процессе эксплуатации, а также вследствие некачественной сборки. Ослабленная прессовка обмоток при коротких замыканиях, вызывающих значительные механические усилия, может привести к разрушению обмоток. Ослабление прессовки легко обнаруживается при попытке перемещений рукой изоляционных деталей и прокладок (при слабой прессовке они сдвигаются с места). Для устранения этого явления в трансформаторах до III габарита обмотки 4 подпрессовывают ярмовыми балками 2 и 5 путем подтяжки гаек 1 вертикальных шпилек 3 (рис. 3.17, а).

При значительном ослаблении прессовки иногда ослабляют затяжку балок верхнего ярма и вертикальную стяжку между верхними и нижними ярмовыми балками. При неодинаковых осевых размерах обмоток ВН и НН в обмотки закладывают дополнительную изоляцию в виде разрезных колец и прокладок, выравнивая их осевые размеры. Затем обмотки прессуют вертикальной стяжкой ярмовых балок. После окончательной прессовки обмоток и затяжки ярма мегаомметром измеряют сопротивление изоляции стяжных шпилек.

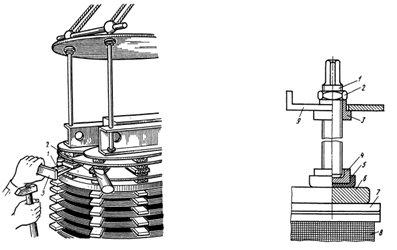

Обмотки трансформаторов, не имеющих специальных прессующих устройств, подпрессовывают расклиновкой. В этом случае в верхней части обмоток между уравнительной и ярмовой изоляцией забивают дополнительные изоляционные прокладки-клинья, которые изготовляют из предварительно высушенного прессованного электроизоляционного картона. Расклиновку производят равномерно по всей окружности обмотки, обходя поочередно один ряд прокладок за другим (рис.3.17, б)где, : 1 – дополнительный деревянный клин; 2 – вспомогательный клин; 3 – деревянный брусок.

Рис.3.17. Эскиз активной части тр-ра (а),(б) — эскиз обмотки тр-ра с прессубщими клиньями; (в) — схема прессовки обмоток кольцами и нажимными винтами.

Осевую прессовку обмоток сухих трансформаторов мощностью более 160 кВ∙А и масляных III габарита и выше выполняют нажимными стальными кольцами 6 и винтами 1, установленными в полках 9 верхних ярмовых балок (рис. 3.17, в). На опорной изоляции 7 обмоток 8 установлено массивное стальное прессующее кольцо 6, имеющее разрыв во избежание образования короткозамкнутого витка. В полку верхней ярмовой балки вварены круглые стальные втулки 3, в которые ввинчивают нажимные винты 1. Если винтами давить непосредственно на прессующее кольцо 6, то оно через винты и ярмовую балку замкнется и образуется короткозамкнутый виток. Стальное кольцо 6 изолируют от ярмовых балок пластмассовыми, текстолитовыми или изготовленными из прессованного электрокартона или специального пресс-порошка пятами 5. Чтобы при завинчивании винта 1 давление не было сосредоточенным и изоляционная пята 5 не продавилась, в нее вставляют стальной башмак 4. Самоотвинчивание винтов 1 в процессе работы трансформатора или при его транспортировке предотвращают установкой гаек 2, которые затягивают до отказа.

Для равномерной прессовки обмоток на каждое прессующее кольцо устанавливают четыре — шесть винтов (у более мощных трансформаторов их количество увеличивают). Для обмоток силовых трансформаторов напряжением до 110 кВ включительно применяют в основном общую кольцевую прессовку, т. е. все обмотки, размещенные на стержне, прессуют одним общим кольцом. Для трансформаторов напряжением 220 кВ и более применяют раздельную прессовку обмоток — каждую обмотку. Каждое прессующее кольцо заземляют гибкой перемычкой, соединяющей его с ярмовой балкой (рис. 3.18, а где, 1 – полка ярмовой балки; 2 – бобышка; 3,4 – стопорная и пружинная шайбы; 5 – болт; 6 – заземляющая шинка; 7 прессующие кольца обмоток; 8 – обмотки)

В целях экономии металла, совершенствования конструкции и уменьшения добавочных потерь в настоящее время разработаны конструкции прессующих колец из древесно-слоистых пластиков.

Рис. 3.18. Схема заземления прессующих колец при раздельной прессовке обмоток.(а) и эскиз гидропружинного запорного устройства прессуют своим кольцом.(б)

Подпрессовку обмоток, имеющих нажимные винты и кольца, выполняют в такой последовательности: ослабляют гайки, предотвращающие самоотвинчивание нажимных винтов, равномерно в перекрестном порядке; до отказа завинчивают винты и затягивают гайки; подтягивают крепления заземляющих перемычек, соединяющих прессующие кольца с ярмовыми балками.

Заземляющие перемычки предварительно отсоединяют от ярмовых балок и измеряют сопротивление изоляции нажимных колец относительно ярмовых балок и магнитной системы.

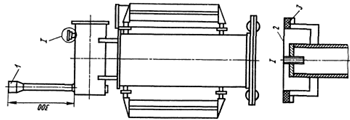

Чтобы избежать указанной подпрессовки обмоток, разработаны различные конструкции автомэпической прессовки в процессе работы трансформатора.

Наиболее эффективной является конструкция с гидропружинным запорным устройством (рис.3.18, б). Это простое и дешевое в изготовлении устройство оправдало себя на ряде мощных трансформаторов 110—220 кВ. Гидропружинное устройство конструктивно представляет собой два вставленных один в другой стальных взаимно подвижных цилиндра 2 и 3, заполненных трансформаторным маслом, и совмещенных со сжатой винтовой пружиной 4, расположенной снаружи цилиндров. При усадке изоляции обмоток цилиндры 2, 3 под воздействием разжимающей пружины 4 раздвигаются и во внутреннюю их полость засасывается из бака трансформатора дополнительно необходимое количество масла (через отверстия нижнего и верхнего ниппелей). При коротком замыкании электродинамические усилия от обмоток 12 через стальной 9 и текстолитовый 10 башмаки передаются на гидродомкраты, давление масла в полостях цилиндров резко возрастает и масло запирается конусной частью ниппеля 1.

Гидропружинное устройство размещается между прессующим кольцом 11 и нажимными винтами 6. Возможны и другие варианты установки. На рис. 3.18, б показана установка гидропружинного устройства в ярмовой балке 5. В процессе сборки после сушки активной части завинчивают в фасонные гайки 7 нажимные винты 6 до упора в цилиндры 2, 3 и навинчивают контргайки 8, а далее в процессе работы трансформатора подпрессовка происходит автоматически. Трансформаторное масло, которым заполнен резервуар гидропружинного домкрата, выдерживает очень большие ударные нагрузки. Поглощая энергию удара, масло служит хорошим амортизатором.

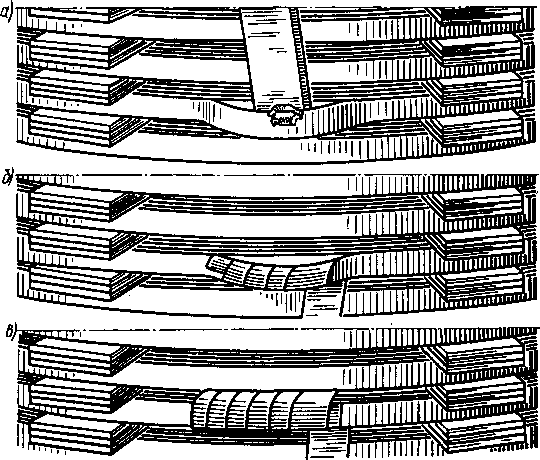

При ремонте обмоток осматривают витковую изоляцию и, если обнаруживают места повреждений, витки изолируют предварительно высушенной лентой из маслостойкой лакоткани, которую пропускают между витками. При достаточно хорошем качестве витковой изоляции крайние витки в месте дополнительной изолировки осторожно раздвигают электрокартонным клином для удобства пропуска ленты. В случае повреждения изоляции в удаленной части катушки между витками закладывают полоску из электрокартона толщиной 0,3—0,5 мм. В месте, где изоляция витка восстановлена, на катушку накладывают бандаж из тафтяной ленты вполуперекрышку. Операцию выполняют аккуратно, чтобы не повредить изоляцию других витков. На рис.3.19 показана последовательность восстановления поврежденной изоляции витка.

Рис.3.19. Восстановление поврежденной изоляции витка:а — раздвигание витков клином; б — изолирование витка; в — наложение бандажа на катушку

Ремонт магнитной системы. Ремонт магнитной системы начинают с проверки чистоты вентиляционных каналов и отсутствия на их поверхности мест перегрева. Признаками местных перегревов служат цвета побежалости (изменение цвета стали на желтый, фиолетовый, синий, серый и др.) и наличия продуктов разложения масла в виде черной спекшейся массы. У сухих трансформаторов вентиляционные каналы продувают сжатым воздухом, у масляных — промывают струей горячего трансформаторного масла.

Затем проверяют плотность прессовки активной стали ярм, качество изоляции пластин, сопротивление изоляции стяжных шпилек, состояние изоляции ярмовых балок относительно активной стали, состояние заземляющих перемычек между ярмовой балкой и магнитной системой, отсутствие мелких внешних дефектов.

Измерение сопротивления изоляции проводят с помощью мегаомметра. Если сопротивление изоляции одной или нескольких шпилек значительно меньше, чем остальных, или равно нулю, отвинчивают гайки, извлекая шпильки из отверстий в ярме вместе с изолирующими их бумажно-бакелитовыми трубками, и осматривают их. При наличии на изоляционных трубках и шпильках признаков чрезмерного перегрева и при обнаружении замыкания листов активной стали 1 верхнее ярмо разбирают для устранения повреждений, а пластины его при необходимости подвергают переизолировке. Поврежденные шпильки и изоляционные трубки заменяют новыми.

Перед окончательной прессовкой ярма от прессующей балки отделяют заземляющую ленту и измеряют сопротивление изоляции ярмовых балок относительно активной стали, а также качество изоляции изоляционных прокладок, установленных между активной сталью и ярмовыми балками.

При хорошем качестве изоляции устанавливают на место заземляющую ленту, гайки стяжных шпилек затягивают до отказа и раскернивают их для предотвращения самоотвинчивания.

У магнитных систем бесшпилечной конструкции подпрессовку ярм производят подтяжкой гаек на внешних шпильках, скобах, полубандажах. Проверяют качество изоляции полубандажей, отсутствие в их цепи замкнутого контура; измеряют сопротивление изоляции подъемных пластин (расположенных вдоль стержней) по отношению к активной стали.

При выполнении всех работ на магнитной системе обмотки должны быть тщательно закрыты для исключения попадания на них посторонних предметов.

Ремонт переключающих устройств. При ремонте „устройств переключения без возбуждения (ПБВ) тщательно осматривают все контактные соединения переключателя и отводов; определяют плотность прилегания контактов, проверяя зазор между ламелями щупом, а также измерением переходного электрического сопротивления. Особое внимание обращают на состояние контактной поверхности, при наличии подгаров подгаров или оплавлений устройство заменяют. В отдельных случаях в зависимости от характера или степени повреждения устройство восстанавливают.

Для удаления налета, образующегося при работе в масле, контактную часть переключателя тщательно протирают технической салфеткой, смоченной в ацетоне или бензине. Остальную часть устройства промывают чистым трансформаторным маслом.

При ремонте переключающих устройств регулирования под нагрузкой (РПН) кроме общих работ по очистке, протирке и промывке наружных и внутренних поверхностей деталей и частей устройства проверяют контактные поверхности избирателя ступеней, контакторов и электрической части приводного механизма. Подгоревшие контакты избирателя, главные контакты контактора и привода тщательно зачищают и проверяют на плотность прилегания; при этом выясняют и устраняют причину подгорания.

Необходимо отметить, что отказ в работе привода может быть вызван попаданием влаги из-за плохой герметичности дверцы шкафа, а также из-за значительных люфтов соединительных валов. Выявленные люфты в звеньях кинематической схемы привода переключающего устройства следует устранить. Необходимо тщательно удалить со дна бака контактора осадки, которые остаются после слива масла через маслосливной кран, а также выполнить другие работы в соответствии с инструкцией по эксплуатации устройства РПН.

Ремонт отводов. При осмотре отводов обращают внимание на их изоляцию и соединения (контакты). Признаком нарушения контакта отводов, работающих в масле, является потемнение изоляции, а также отложение на их поверхности черной спекшейся массы. Обнаруженные дефектные соединения перепаивают и изолируют. Крепление отводов подтягивают планками, шпильками и гайками.

Ремонт вводов, бака и наружных узлов трансформатора. Указанные элементы ремонтируются параллельно с ремонтом активной части. Технология ремонта этих узлов описана в гл. 12.11.4.

Заключительные операции при капитальном ремонте

Установка активной части в бак. После ремонта крышки, комплектовки ее вводами и другой арматурой и присоединения всех отводов активную часть тщательно обтирают (за исключением обмоток, которые только промывают маслом) и окончательно осматривают. Измеряют сопротивление изоляции обмоток [25].

и стяжных шпилек, после чего переходят к предварительным испытаниям, которые позволяют оценить состояние изоляции трансформаторов. При значительном отклонении характеристик изоляции от нормированных активную часть подвергают сушке (см. § 2.3).

Уплотнение между крышкой и бортом рамы бака, как правило, заменяют. Резиновое уплотнение допускается использовать в виде длинной полосы, при этом стыки полосы склеивают и размещают между отверстиями в раме бака (рис. 11.9). Если при испытании дефектов не обнаружено и изоляция не увлажнена, активную часть устанавливают в бак, собирают узлы крепления активной части в баке и сразу монтируют крышку, после чего заполняют бак несколько выше уровня верхнего ярма сухим чистым маслом, температура которого должна быть не ниже 10°С. Для выхода из бака воздуха при заполнении его маслом одно из отверстий

в крышке держат открытым, защитив его от случайного попадания посторонних предметов.

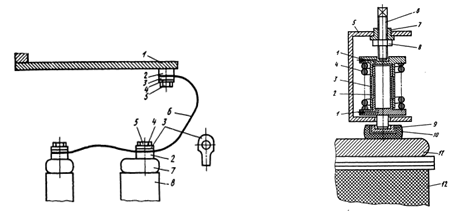

Установка расширителя, газового реле и других устройств. После установки крышки и заливки активной части маслом монтируют все наружные узлы, в том числе расширитель, газовое реле, предохранительную трубу и другие устройства (рис.3.20, а где, 1 — крышка бака; 2 — кронштейн; 3 — расширитель; 4 — фланец патрубка расширителя; 5 — плоский кран; 6 — прокладка; 7 — болты; 8 — газовое реле; 9 — патрубок крышки; 10 — прокладка; 11 — продольные отверстия в кронштейнах. При этом заменяют новыми все уплотняющие прокладки.)

Рис.3.20 Установка расширителя и газового реле.(а) (б)Эскиз склеенной встык резиновой прокладки

Газовое реле устанавливают после предварительной проверки в лаборатории его поплавковой системы, электрических цепей и герметичности. Проверяют работу крана маслопровода, соединяющего расширитель с баком.Приборы для измерения температуры монтируют после предварительной их проверки и транспортировки трансформатора на место установки.

Рис. 3.21. Испытание трансформатора на герметичность

Испытание трансформатора на герметичность. После полной сборки трансформатор доливают маслом из той же партии, из которой осуществлялось заполнение бака, и испытывают на герметичность. При этом для сообщения бака с наружным воздухом и заполнения устройств маслом открывают кран, установленный между газовым реле и расширителем, вывертывают верхнюю пробку расширителя, все воздушные винты и пробки на вводах, радиаторах, термосифонных фильтрах и других устройствах, где они предусмотрены. Когда масло начинает просачиваться, пробки и винты ввертывают и уплотняют (прядями асбеста). Затем масло доливают до нормального уровня в расширителе (по маслоуказателю).

Часто доливку масла совмещают с контрольным испытанием герметичности трансформатора. Для этого в пробку расширителя или крышки устанавливают трубу с воронкой (рис.3.21, где1 — труба с воронкой; 2 — крышка масляного затвора; 3 — шайба.) Высота уровня масла в воронке над крышкой составляет для трансформаторов с трубчатыми и гладкими баками 1,5 м, а с волнистыми и радиаторными — 0,9 м; высота над верхней точкой расширителя соответственно 0,6 и 0,3 м. Такой уровень масла выдерживают в течение 3 ч. Трансформатор считают выдержавшим испытание, если за это время не обнаруживают просачивания и утечки масла. Если возникшие течи удалось устранить подтяжкой уплотнений, то с этого момента выдерживают уровень масла 3 ч, после чего испытание заканчивают.

При ремонте баков и радиаторов иногда пользуются гидравлическим прессом для испытания избыточным давлением. После проверки герметичности масло спускают через нижний кран до нормального уровня, наблюдая за работой маслоуказателя. Если он исправен и сообщается с расширителем обоими патрубками, то уровень масла в стекле понижается плавно, без срывов и всплесков.

После полного выделения из масла воздуха (через 8—10 ч после доливки трансформатора маслом) берут пробу масла для сокращенного химического анализа и испытания на электрическую прочность.

После полной сборки и испытания на герметичность наружную поверхность трансформатора красят антикоррозионными и маслостойкими эмалями светлых тонов. Эмаль наносится на очищенную поверхность, при окраске вводы и приборы обертывают бумагой, чтобы предохранить их от попадания краски.

После окончания ремонта трансформатор подвергают контрольным испытаниям в следующем объеме: испытание трансформаторного масла на электрическую прочность; измерение характеристик изоляции (R60, R60/R15, емкостных характеристик и tgδ изоляции); испытание главной изоляции приложенным напряжением; измерение сопротивления обмоток постоянному току.

Контрольные вопросы

1. По какому признаку можно классифицировать ремонты трансформаторов?

2. Какие организационно-технические мероприятия необходимо выполнить перед проведением ремонта?

3. Назовите основные виды работ, выполняемых до ремонта активной части. В какой последовательности они выполняются?

4. Какие операции выполняют. при ремонте обмоток (без разборки активной части)?

5. Как проводят ремонт магнитной системы трансформатора?

6. Каковы основные работы при ремонте переключающих устройств и отводов?

7. Как производится опускание активной части в бак и заливка его маслом?

8. Какие испытания проводят после сборки трансформатора?

Источник