Технология текущего ремонта автомобильных кранов диплом

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНЫХ КРАНОВ

§ 50. ОСНОВНЫЕ СВЕДЕНИЯ О СИСТЕМЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА КРАНОВ

Техническое обслуживание представляет собой комплекс диагностических и профилактико-восстановительных работ, для поддержания исправности и работоспособности крана во время его эксплуатации, хранения и транспортирования (ГОСТ 18322-78).

Ремонт — это комплекс работ для поддержания и восстановления исправности или работоспособности крана.

Комплекс мероприятий по организации и плановому порядку проведения ра-бот по техническому обслуживанию и ремонту кранов в течение всего срока службы называется системой плановопредупредительного технического обслуживания и ремонта.

Цель планово-предупредительного технического обслуживания и ремонта кранов — обеспечение постоянной исправности и готовности машин к работе с высокой производительностью в течение всего срока службы; устранение причин, вызывающих преждевременные^ износ и поломки деталей и сборочных единиц крана; удлинение межремонтных сроков и предупреждение аварийных ремонтов; обеспечение безопасности работы, а также минимальных расходов топлива, электроэнергии и эксплуатационных материалов. Система позволяет исключить неожиданные остановки в работе из-за неисправности машины, согласовывать время ремонта с планом производства работ, а также ?яранее определять потребность в рабочей силе, оборудовании, материалах и запасных частях для выполнения очередного технического обслуживания или ремонта.

Организация системы технического обслуживания и ремонта кранов производится в соответствии с нормами СНиП 3.01.01—82 и Рекомендациями по организации технического обслуживания и ремонта строительных машин.

Все работы, входящие в состав технических обслуживаний, разделены на моечно-очистные, крепежные, контрольнорегулировочные, заправочно-смазочные. В зависимости от периодичности и объема работ в процессе использования кранов проводят следующие виды технического обслуживания: ежесменное (ЕО), плановое (ТО), сезонное (СО).

ЕО выполняют перед началом, в течение или после рабочей смены. Цель его — поддержание работоспособности крана в течение каждой рабочей смены. В состав ЕО входят контроль технического состояния машины, заправка топливосмазочными материалами, рабочей и охлаждающей жидкостью.

ТО назначается для снижения интенсивности изнашивания сборочных единиц крана путем своевременной их очистки от пыли и грязи, смазывания и регулирования. ТО подразделяется на ТО-1 и ТО-2 и т. д., которые выполняют через определенные, установленные заводами-изгото-вителями величины наработки. СО выполняют два раза в год при подготовке крана к использованию в периоды летнего и зимнего сезонов. ,

Организации — владельцы кранов планируют ТО путем составления годового и месячного планов-графиков проведения этих мероприятий по каждому крану в зависимости от его фактической наработки, периодичности, трудоемкости и продолжительности одного ТО (табл. 1).

План-график включает в себя все виды ТО (ГОСТ 25646 — 83) и увязывается со сроками проведения работ по полному и частичному техническому освидетельствованию, предусмотренному правилами Г осгортехнадзора. В нем указываются марка и номер крана, вид ТО и время его проведения. Графики утверждает руководитель организации — владельца крана, а отвечает за то, чтобы все операции ТО были выполнены в полном объеме и в установленные графиком сроки, главный инженер организации.

Таблица 1. Показатели периодичности, трудоемкости и продолжительности технических обслуживаний автомобильных кранов (по данным Рекомендаций по организации технического обслуживания и ремонта строительных машин. Стройиздат, 1978)

Источник

Дипломная работа: Автомобильный кран

| Название: Автомобильный кран Раздел: Рефераты по транспорту Тип: дипломная работа Добавлен 08:51:46 16 февраля 2010 Похожие работы Просмотров: 9610 Комментариев: 14 Оценило: 7 человек Средний балл: 4.9 Оценка: 5 Скачать | |||||

| супесчаном | суглинистом | глинистом | |||

| 1 | 1,5 | 1,25 | 1 | 1 | 1 |

| 2 | 3 | 2,4 | 2 | 1,5 | 2 |

| 3 | 4 | 3,6 | 3,25 | 1,75 | 2,5 |

| 4 | 5 | 4,4 | 4 | 3 | 3 |

| 5 | 6 | 5,3 | 4,74 | 3,5 | 3,5 |

Под опоры следует подкладывать прочные и устойчивые подкладки. Кран нужно установит так, чтобы можно было с одного места выполнить максимум операций по подъемы и перемещению грузов. При этом безопаснее выполнять работу с минимальными вылетами крюка и углами поворота платформы. Установка кранов должна производиться в соответствие с проектом производства работ и инструкцией по эксплуатации крана, разработанной заводом-изготовителем.Установка грузоподъемных кранов на строительной площадке, размещение участков работ, рабочих мест, проездов транспортных средств и проходов для людей должны выполняться с учетом выделения опасных для пребывания людей зон, в пределах которых производиться подъем и перемещение грузов кранами.

Зоны постоянно действующих опасных производственных факторов во избежание доступа посторонних лиц должны быть ограждены защитными ограждениями, удовлетворяющими требованиям ГОСТ 23407-78.

Граница опасной зоны грузоподъемного крана определяется с учетом отлета (падения) груза, перемещаемого краном на наибольшем вылете стрелы.

Границы опасных зон стреловых самоходных кранов определяются исходя из следующих условий:

· установка крана для монтажа устойчивых элементов;

· установка крана для монтажа высоких неустойчивых элементов;

· установка крана вблизи штабеля складирования (здания и т.д.);

· установка крана вблизи котлована (траншеи);

· установка крана вблизи линии электропередач.

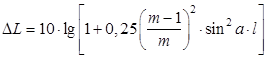

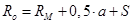

Границу опасной зоны при работе крана по монтажу устойчивых элементов можно определить по формуле :

где

Расстояние

Высота подъема груза

, м не менее

, м не менее |

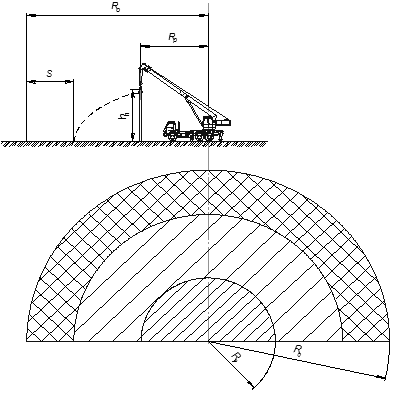

Рис. 2.1. Границы опасной зоны при работе крана по монтажу устойчивых элементов.

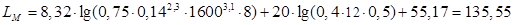

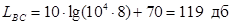

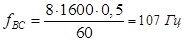

Например, определим границу опасной зоны, когда автомобильным краном КС – 4572 будет производиться монтаж плит.

Наибольший вылет 18,4 м, длина плиты 5 м, наибольшая высота подъема 21,7 м.

Согласно табл. 2

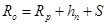

Границу опасной зоны при монтаже краном неустойчивых элементов можно определить по формуле :

где

Например, определим границу опасной зоны, при монтаже колонны автомобильным краном КС – 4572.

Вылет 10 м, высота подъема груза 10 м.

|

Согласно табл. 2

Рис. 2.2. Границы опасной зоны при работе крана по монтажу неустойчивых элементов.

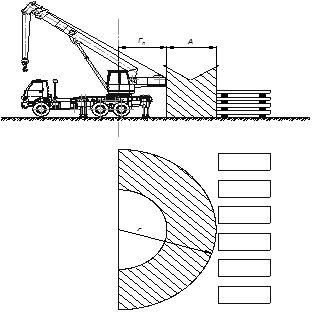

Граница опасной зоны между штабелем конструкций (стеной здания, колонной) и поворотной частью крана может быть подсчитана по формуле :

где

Например, определим границу опасной зоны между штабелем конструкций (стеной здания, колонной) и поворотной частью крана КС – 4572.

Габарит поворотной части крана 2,95 м, расстояние между штабелем и краном принимаем 3 м.

Подставим данные значения в формулу, получим:

|

Рис. 2.3. Границы опасной зоны между штабелем конструкций и поворотной частью крана.

Производство всех работ и пребывание людей в опасной зоне вращения крана строго запрещается.

3. Конструкторская часть

Расчёт грузовой лебёдки. Расчет будем вести по методическим указаниям [3]

Спроектировать механизм подъёма груза автомобильного крана.

грузоподъёмность mг = 16000 кг;

высота подъёма H = 21,7 м.

скорость подъёма V = 0,14 м/с.

кратность полиспаста а = 4.

масса крюковой подвески mкр = 150 кг.

3.1 Выбор каната и барабана.

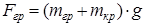

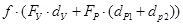

3.1.1 Находим грузоподъёмную силу по формуле

где g = 9,81 м/с

Получим

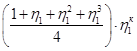

3.1.2 Определяем КПД полиспаста по следующей формуле:

где

к = 1 – число обводных блоков.

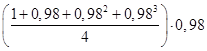

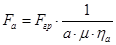

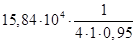

3.1.3 Рассчитываем наибольшее натяжение ветви каната, набегающей на барабан при подъёме груза по формуле:

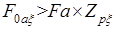

где

F

3.1.4 Разрывное усилие каната в целом определяется по формуле:

где

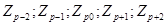

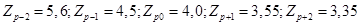

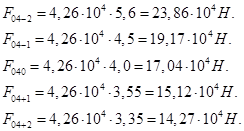

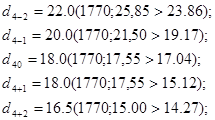

Тогда получим ряд значений:

Имеем

Разрывное усилие каната (

3.1.5 Выбираем тип каната. Для автомобильного крана, работающего на открытом воздухе, при наличии пыли и влаги следует выбирать канат типа

ЛК – Р 6

По найденным значениям

где

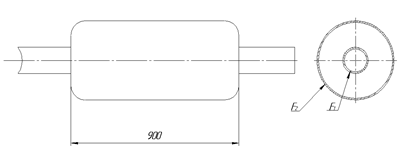

3.1.6 Минимальный диаметр барабана определяется по формуле

где

По таблице [3 стр.25], для заданной группы классификации механизмов, получают основное значение

При определении минимального диаметра барабана получим основное

значение

По формуле (3.6) получим:

3.1.7 Расчётный диаметр барабана

Имеем

ГОСТ 3241 – 80 «Канаты стальные. Технические условия» приводит ограничение: «Диаметр шейки барабана должен быть не менее 15 номинальных диаметров каната». Следовательно, отбрасываем барабаны с

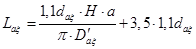

3.1.8 Длина барабана с односторонней нарезкой определяется по формуле:

где

длина каната на барабане (

Получим

Как видно из расчётов, вариант с канатом диаметром 16,5мм даёт больший диаметр барабана при меньшей его длине.

Ради запаса примем:

диаметр барабана D = 450мм.

длина барабана L = 605 мм.

диаметр каната d = 16.5 мм.

На автомобильных кранах допустима навивка каната на барабан в несколько слоёв, следовательно, запаса каната на выбранном барабане будет достаточно.

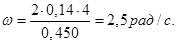

3.1.9 Определим угловую скорость барабана по формуле:

Получим

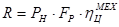

3.2 Выбор гидромотора [4].

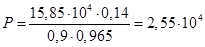

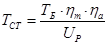

3.2.1 Находим статическую мощность гидромотора по формуле:

где

Получим

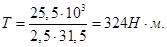

3.2.2 Крутящий момент создаваемый гидромотором:

где

Получим

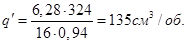

3.2.3 Потребный рабочий объём гидромотора:

где

По [4 стр.22] выбираем аксиально-поршневой регулируемый гидромотор 223.25.

Техническая характеристика гидромотора:

потребный рабочий объём гидромотора

перепад давлений на гидромоторе

номинальная подача

частота вращения вала гидромотора

(Регулировать на частоту 750

3.3 Выбор редуктора

Выбираем редуктор, оснащённый зубчатым венцом на выходном валу,

выберем универсальный двухступенчатый редуктор Ц2У – 250.

3.4 Выбор тормоза

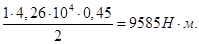

3.4.1 Грузовой момент на барабане определяется по формуле:

где

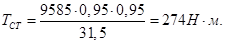

3.4.2.Статический момент на входном валу редуктора при торможении определяют по формуле:

где

3.4.3 Тормозной момент, на который регулируют тормоз, определяют по формуле:

где

Выбираем ленточный тормоз (при одинаковом тормозном моменте, по сравнению с колодочным и дисковым тормозами, он имеет меньшие размеры, что важно на автомобильных кранах).

При тормозном шкиве диаметром 180 мм, тормозной момент 800 Н

3.5 Расчёт шпоночного соединения

Для проверки работоспособности спроектированной конструкции следует проверить надёжность шпоночного соединения тихоходный вал редуктора — зубчатый венец. Расчёт будет вестись по методике предложенной [6].

Выбранная шпонка: «Шпонка 22

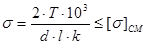

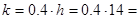

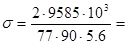

Основным расчётом для призматических шпонок является условный расчёт на смятие.

Условие прочности выбранной шпонки на смятие:

следовательно, неравенство

Шпонка выбрана, верно.

— редуктор Ц2У – 250.

— барабан диаметр 450 мм.

— диаметр каната 16,5 мм.

4. Расчёт механизма поворота

Расчёт будем вести по методическим указаниям [8].

Спроектировать механизм поворота для поворотной части автомобильного крана.

грузоподъёмность (масса груза)

длина стрелы (при максимальной грузоподъёмности)

вылет (при максимальной грузоподъёмности)

угловая скорость поворотной части

масса крюковой подвески

Стрела состоит из трёх секций: 9,7 м.; 15,7 м.; 21,7 м. (выдвижение секций по 6 метров, то есть ход поршней 6 метров). Для расчёта нужно учитывать также и вес двух гидроцилиндров.

Вес стрелы вычисляют из эмпирической зависимости:

где

Плечо силы тяжести стрелы = 1,75м. (взято из геометрических соотношений между: длиной стрелы, точкой подвеса стрелы и вылетом груза).

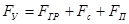

4.2 Момент сопротивления повороту поворотной части в период пуска:

где

Момент сил трения:

где

реакция упорного подшипника:

Подставив в (3.19) , получим:

Подставим в (3.18) , получим:

Упорный подшипник выбирается по статической грузоподъёмности

Расстояние между радиальными подшипниками равным 0,7 м.

Момент, изгибающий колонну:

М

М

Напряжение изгиба самой колонны

где n = 1,4 – коэффициент запаса прочности;

k

W

W

Реакции радиальных подшипников

F

F

В качестве подшипников выберем два подшипника серии 2556 – роликоподшипник с короткими цилиндрическими роликами (ГОСТ 8328 – 57)

С

d

D

Подставим полученные соотношения в формулу для момента сил трения, получим

Т

Динамический момент равен

Т

где I – момент инерции поворотной части крана вместе с грузом;

Е – угловое ускорение.

Е = а /

а = 0,15 м/c

Получим Е = 0,15/3,75 = 0,04

I =

где

I = 1,3

=32,8

Полученные соотношения подставляются в (3.24):

Т

Суммарный момент сопротивления повороту:

Т

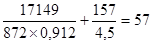

4.3 Мощность гидромотора в период пуска.

Мощность гидромотора определится по формуле:

P = T

где

отсюда мощность гидромотора в период пуска:

Р = 17149

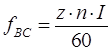

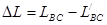

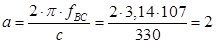

Передаточное число редуктора U

Выбираем гидромотор 210.20В, нерегулируемый однопоточный, диаметр поршня 20 мм; В – модификация корпуса из алюминиевого сплава; n =1500 об/мин. – частота вращения вала;

Следовательно, угловая скорость вала гидромотора

Номинальный крутящий момент гидромотора

Т

4.4 Общее передаточное число.

U=

(Механизм поворота содержит: гидромотор, редуктор и открытую зубчатую передачу).

U=U

где U

U

U

4.5 Расчётный крутящий момент на тихоходном валу редуктора в момент пуска

Т

Т

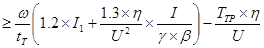

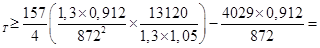

4.6 Расчет процесса пуска

Максимальное время пуска при условии минимального ускорения груза:

t

t

Т

157

т.е. условие пуска выполняется.

4.7 Расчёт процесса торможения

Целесообразно принять время торможения меньшим или равным времени пуска, т.к. трение в подшипниках и потери в механизме поворота способствуют торможению.

Примем время торможения равным 4с.

Т

где

Т

Укажем на чертеже механизма поворота техническое требование –

«тормоз отрегулировать на момент 11,5 Нм».

4.8 Расчёт открытой зубчатой передачи

Примем диаметр делительной окружности подвенцовой шестерни

d

Модуль зубчатого зацепления:

m = d

m = 120/25 – 120/17 = 4.8 … 7.1 мм.

Примем m = 6; тогда Z

Диаметр делительный подвенцовой шестерни:

d

Число зубьев зубчатого венца:

Z

Диаметр делительной окружности зубчатого венца:

d

а

Ширина зубчатого венца:

b =

где

b=0,12

5. Расчёт стрелы телескопической

Задача расчёта состоит в определении прогиба стрелы при максимальной её нагрузке.

Расчёт телескопической стрелы и отдельных её элементов производится по максимальным нагрузкам, возникающим при различных случаях нагружения её и различных положениях выдвижных секций.

Телескопическая стрела состоит из основания, средней и верхней секций. Средняя и верхняя секции перемещаются по плитам относительно основания. Максимальная длина каждого гидроцилиндра составляет шесть метров. Длина стрелы в собранном состоянии составляет 9,7 м, при выдвижении средней секции — 15,7 м, при выдвижении верхней секции – 21,7 м.

На стрелу действуют:

— вес поднимаемого груза.

— усилие в грузовом канате.

— усилия в гидроцилиндрах подъёма стрелы и выдвижения стрелы.

— боковая нагрузка на оголовке стрелы.

Составные части сечения стрелы подбирается таким образом, чтобы прогиб стрелы, при максимальном её нагружении, не превышал 2% от длины стрелы. Для проектируемого крана расчёт прогиба не ведётся из-за сложности проверки правильности расчёта. Следовательно, применяем стрелу с уже существующего крана аналогичной конструкции.

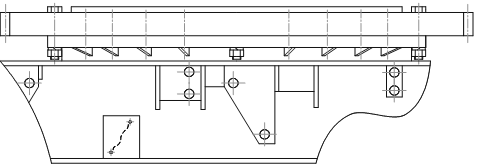

6. Назначение детали в узле

Неповоротная часть (платформа) крана представляет собой жесткую сварную раму с выносными опорами и механизмом блокировки задней подвески шасси. Неповоротная рама устанавливается на раме автомобильного шасси, с которой она соединена при помощи болтов или заклепок. В верхней части неповоротной рамы имеется опорно-поворотное устройство, на подвижной части которого закреплена поворотная часть грузоподъемной установки крана.

Неповоротная платформа является одним из основных элементов металлоконструкции крана.

В процессе эксплуатации крана, особенно в период интенсивной эксплуатации (в зимнее время, при тяжелых условиях работы), существует вероятность появления дефектов на кране, в частности на неповоротной платформе. Характерными дефектами металлоконструкции неповоротной части крана являются:

· дефекты сварных соединений;

· деформации и трещины в листовых элементах неповоротной рамы.

Существует несколько методов обнаружения дефектов металлоконструкции. Начиная от визуального осмотра, позволяющего выявить дефекты, представляющие явную опасность возможного хрупкого разрушения, и заканчивая применением неразрушающих методов контроля с высокой разрешающей способностью при обнаружении дефектов (ультразвуковой, рентгеновский, электромагнитный и другие методы).

6.1 Ремонт неповоротной платформы в случае обнаружения трещины в сварном шве

Предлагаемый технологический процесс проведения ремонта.

Маршрут проведения ремонта металлоконструкции:

Подготовка под сварку:

Операция 005 – зачистка.

Операция 010 – дефектация.

Операция 015 – термическая кислородная резка.

Операция 020 – зачистка.

Операция 025 – слесарная.

Операция 030 – зачистка.

Операция 035 – контроль внешнего вида.

Операция 040 – разметка.

Операция 045 – термическая кислородная резка.

Операция 050 – зачистка.

Операция 055 – правка.

Операция 060 – контроль внешнего вида.

Операция 065 – контроль линейных размеров.

Операция 070 – сварка.

Операция 075 – зачистка.

Операция 080 – контроль внешнего вида.

Операция 085 – сварка.

Операция 090 – зачистка.

Операция 095 – контроль внешнего вида.

Операция 100 – контроль линейных размеров.

Операция 105 – сварка.

Операция 110 – зачистка.

Операция 115 – контроль внешнего вида.

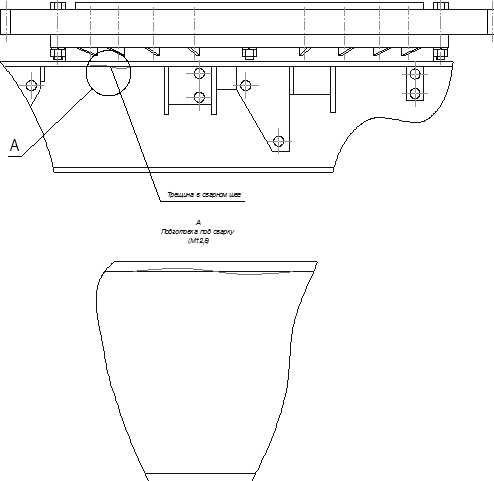

При обнаружении трещины в сварном шве металлоконструкции неповоротной рамы (см. рис.4.1) выполняются следующие основные действия:

Подготовка под сварку:

Операция 010 – дефектация.

Эта операция необходима для обнаружения действительных размеров трещины. Для этого необходимы: керосин, мел и кисть маховая. Место предполагаемой трещины зачищают до блеска, смачивают его керосином и вытирают

Рис.4.1 Трещина в сварном шве неповоротной платформы.

насухо. Затем поверхность покрывают слоем мела. Трещина проявляется при обработке поверхности кистью.

Операция 015 – термическая кислородная резка.

После обнаружения трещины необходимо удалить сварной шов на длину дефектного места плюс 10 мм в оба конца. Повторная заварка без вырубки дефектного места недопустима. Для данной операции необходимы: резак, кислород газообразный и пропанобутановая смесь.

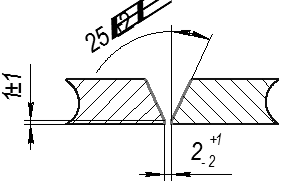

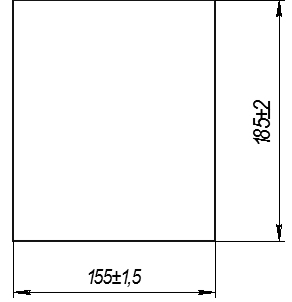

Необходимо разметить на листе 6-10 мм деталь, чертеж которой показан на рис. 4.2, в количестве 2-х штук.

Затем с помощью резака вырезать их по размерам.

Необходимо с помощью ручной дуговой сварки заварить вырубленные сварные швы; усилить полученный сварной шов 2-мя косынками рис.4.3.

Рис. 4.3 Произведен ремонт неповоротной платформы.

Перед проведением всех сварочных работ необходимо производить зачистку обрабатываемых поверхностей. После сварочных работ необходимо зачистить сварные швы от шлака, а околошовные места от брызг металла.

6.2 Ремонт неповоротной платформы в случае обнаружения трещины в листовых элементах

Предлагаемый технологический процесс проведения ремонта.

Маршрут проведения ремонта металлоконструкции:

Подготовка под сварку:

Операция 005 – зачистка.

Операция 010 – дефектация.

Операция 015 – сверлильная.

Операция 020 – слесарная.

Операция 025 – зачистка.

Операция 030 – контроль внешнего вида.

Операция 035 – разметка.

Операция 040 – термическая кислородная резка.

Операция 045 – зачистка.

Операция 050 – правка.

Операция 055 – контроль внешнего вида.

Операция 060 – контроль линейных размеров.

Операция 065 – сварка.

Операция 070 – зачистка.

Операция 075 – контроль внешнего вида.

Операция 080 – сборка.

Операция 085 – сварка.

Операция 090 – зачистка.

Операция 095 – контроль внешнего вида.

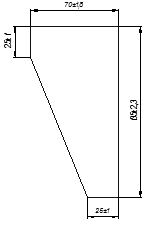

При обнаружении трещины в листовых элементах металлоконструкции неповоротной рамы (см. рис.4.4) выполняются следующие основные действия:

Рис. 4.4 Трещина в листовом элементе металлоконструкции неповоротной платформы.

Подготовка под сварку:

Аналогично предыдущему технологическому процессу. Только необходимо сделать следующие операции:

Операция 015 – сверлильная.

Просверлить 2 отверстия

Операция 020 – слесарная.

Произвести разделку кромок рис. 4.5. глубина и вид разделки зависят от толщины свариваемого металла.

Рис. 4.5 Разделка трещины под сварку.

Необходимо разметить на листе 6-10 мм деталь, чертеж которой показан на рис. 4.6.

Затем с помощью резака вырезать ее по размерам.

Необходимо с помощью ручной дуговой сварки приварить полученную деталь.

7. Разработка приспособления для ремонта металлоконструкций

В рассмотренных методах ремонта металлоконструкций не применялось специальное механическое сварочное оборудование. В случае если необходим значительный ремонт металлоконструкции, а также в случае возникновения дефектов в труднодоступных местах производится разборка крана с последующим его ремонтом. В этих случаях необходимо применение специального сварочного оборудования.

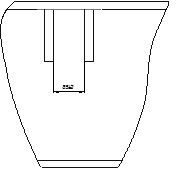

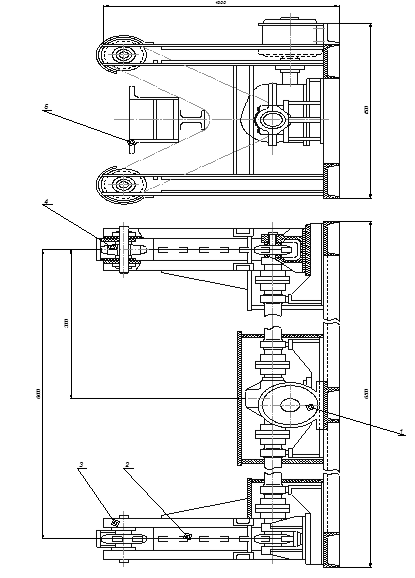

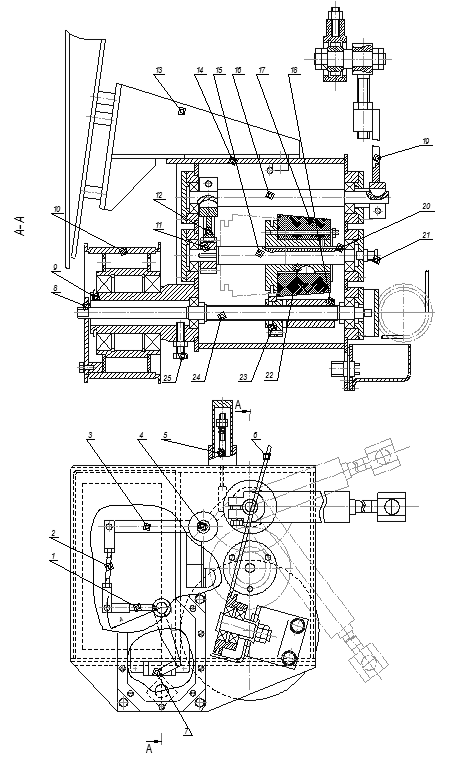

Кантователи служат для поворота изделия в положение удобное для сварки. Наибольшее распространение получили кантователи цепные рис. 4.7.

Рис. 4.7 Цепной кантователь.

Цепные кантователи предназначены для сварки симметричных изделий, имеющих треугольное, квадратное или прямоугольное, приближающееся к квадратному, сечение. Для цепных кантователей не требуется применение специальных крепежных рам, кроме того, время установки изделия в кантователь – минимальное. Изделие в кантователе не крепится. Цепные кантователи применяют при ручной и полуавтоматической сварке.

Привод цепного кантователя состоит из электродвигателя (1) и редуктора. Крутящий момент от электродвигателя, через редуктор, с помощью приводных валов, передается на приводные звездочки (4), расположенные в нижней части стойки (3). Приводные звездочки связаны с помощью цепью (2) со звездочками (4) расположенными в верхней части стойки (цепь замкнута по круговому маршруту). При повороте приводной звездочки, деталь (5) свободно лежащая на цепи, также поворачивается на определенный угол.

8. Расчет гидравлической системы

8.1 Устройство гидравлической системы крана

Гидравлический привод механизмов крана выполнен по открытой двухнасосной гидравлической схеме.

Особенностью гидравлической схемы крана является применение регулируемого гидромотора для привода грузовой лебёдки и наличие гидравлического привода выдвижения балок опор. Эти особенности позволяют эффективнее использовать кран на строительно-монтажных и погрузочно-разгрузочных работах в стеснённых условиях.

Применение в гидроприводе двухнасосной схемы и гидрораспределителя со специальной промежуточной секцией позволяет следующее совмещение рабочих операций:

— подъём (опускание) стрелы без груза с вращением поворотной части;

— подъём (опускание) груза с телескопированием секций стрелы;

— подъём (опускание) стрелы с подъёмом (опусканием) груза;

— подъём (опускание) стрелы с телескопированием секций стрелы;

— вращение поворотной части с подъёмом (опусканием) груза;

В качестве источника рабочего давления применены два аксиальнопоршневых насоса типа 210.26 и 210.10. Насос меньшей производительности служит для привода гидроопор и блокировки рессор задней тележки шасси, а также группы рабочих механизмов: вращение поворотной части; подъём (опускание) и телескопирование секций стрелы.

Насос большей производительности служит для привода главной лебёдки. Ручной насос предназначен для приведения крана из рабочего в транспортное положение, в случае выхода из строя привода основных насосов.

Привод насосов предназначен для передачи крутящего момента от коробки передач шасси к насосам крановой установки. Привод осуществлён посредством коробки отбора мощности смонтированной непосредственно

вместе с трансмиссией автомобиля.

Органы управления основными операциями крана находятся в кабине.

Установка крана на выносные опоры и управление механизмом блокировки рессор производится с пульта.

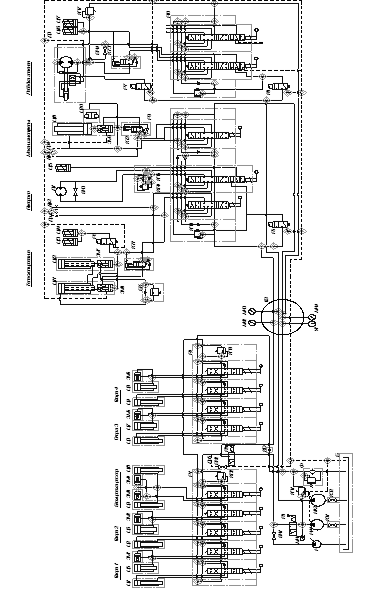

8.2 Описание гидравлической схемы крана

В открытой двухнасосной гидравлической схеме (рис. 5.1) источником рабочего давления являются два аксиально-поршневых насоса НА1 и НА2 типа 210.26 и 210.20 соответственно.

От насоса НА1 работают гидроцилиндры выносных опор и механизма блокировки задней подвески шасси, подъема и выдвижения стрелы, а также механизм вращения поворотной части. От насоса НА2 рабочая жидкость подается через вращающиеся соединения к гидромотору грузовой и вспомогательной лебедок. Для главного и вспомогательного подъемов, вращения поворотной рамы установлены аксиально-поршневые гидромоторы 209.25 и 210.20.13. Переключением двухпозиционного крана Р2 рабочая жидкость от одного из насосов подается или к гидрораспределителям Р1 и Р4 для привода гидроцилиндров Ц1 — Ц8 выносных опор и гидроцилиндров Ц9, Ц10 механизма блокировки подвески шасси, или через вращающееся соединение СВ к гидрораспределителю Р9 для привода гидроцилиндра Ц19 механизма подъема стрелы, гидромотора Д1 механизма поворота и гидроцилиндров Ц11, Ц12 телескопа стрелы. От другого насоса рабочая жидкость через вращающееся соединение подается к гидромоторам главной и вспомогательной лебедок. Давление рабочей жидкости в системе привода выносных опор и механизма блокировки подвески шасси ограничивается первичными предохранительными клапанами КП2 и КП8, встроенными в напорные секции гидрораспределителей Р1 и Р4. Ограничение давления рабочей жидкости в приводе подъема стрелы, поворота и телескопирования производится клапаном КПЗ, а в приводах главной и вспомогательной лебедок — клапаном КП6, встроенным в напорные секции гидрораспределителей Р9 и Р10; контроль давления — по манометрам МН2 и МНЗ. Клапан КП7 служит для сброса пиковых давлений рабочей жидкости. Разгрузочные дроссели ДР1 — ДР4 предотвращают самопроизвольное перемещение штоков гидроцилиндров Ц11, Ц12 и Ц19 из-за перетечек рабочей жидкости в гидрораспределителе Р9.

Рис.5.1. Принципиальная гидравлическая схема крана КС-4572.

Привод датчика усилий ограничителя грузоподъемности осуществлен с помощью гидротолкателя, поршневая полость которого сообщается с поршневой полостью гидроцилиндра подъема стрелы, штоковая полость соединена со штоковой полостью того же гидроцилиндра. При срабатывании приборов безопасности (ограничителя грузоподъемности и высоты подъема крана) обесточиваются электромагниты гидрораспределителей Р5, Р8 с электрическим управлением. При этом обеспечивается слив рабочей жидкости в гидробак Б и замыкание тормозов лебедок и механизма поворота.

Контроль засоренности фильтра Ф производится по показаниям манометра МН4. Давление не должно превышать 0,35 МПа (3,5 кгс/см 2 ), за исключением показаний в моменты совмещения операций опускания стрелы с втягиванием секций стрелы. Контроль нагрева рабочей жидкости осуществляется по указателю температуры УТ; максимальная температура +75 0 С.

При выключении задней подвески и установке крана на выносные опоры двухпозиционный кран Р2 должен находиться в изображенном на ПГС правом положении, вентиль ВН2 закрыт.

Рабочая жидкость от насоса НА1 поступает в напорные магистрали гидрораспределителей Р1 и Р4. При нейтральном положении золотников рабочая жидкость направляется через фильтр Ф на слив в гидробак Б. Для включения задней подвески шасси (блокировки рессор) крайний правый золотник гидрораспределителя Р1 должен быть установлен в нижнее по ПГС положение. При этом рабочая жидкость от насоса через секции гидрораспределителя Р1, гидрозамки ЗМЗ и ЗМ4 поступает в поршневые полости гидроцилиндров Ц9 и Ц10. Выключение задней подвески производится тем же золотником, когда он установлен в верхнее по ПГС положение.

Для установки крана на выносные опоры соответствующие золотники гидрораспределитслей Р1 и Р4 управления гидроцилиндрами Ц1 — Ц4 устанавливают в нижнее по ПГС положение. Рабочая жидкость поступает в поршневые полости гидроцилиндров — происходит выдвижение опорных балок. Выдвижение штоков гидроцилиндров Ц5—Ц8 обеспечивается установкой соответствующих золотников гидрораспределителей Р1, Р4 в нижнее по ПГС положение. Горизонтирование крана на опорах производится движениями соответствующих золотников, при которых рабочая жидкость от гидрораспределитслей поступает в поршневые или штоковые полости гидроцилиндров Ц5—Ц8, обеспечивая движение штоков в нужном направлении. При приведении крана в транспортное положение золотники управления гидроцилиндрами выдвижения опорных балок и горизонтирования должны быть установлены в верхнее по ПГС положение, что соответствует втягиванию штоков гидроцилиндров опор и опорных балок. Наибольшее давление в системе при блокировке подвески шасси и установке крана на выносные опоры ограничивается предохранительными клапанами КП2 и КП8, настройка которых производится при минимальных оборотах двигателя, и не должно превышать 14 МПа (140 кгс/см 2 ). Телескопирование секций стрелы выполняется гидроцилиндрами Ц11 и Ц12. Раздельное выдвижение и втягивание секций стрелы в определенной последовательности обеспечивается применением в гидропередаче клапанного блока БК и размыкателей Ц13, Ц14, управляемых гидрораспределителем с электрическим управлением Р6. Для выполнения операций выдвижения секций стрелы крайний слева золотник гидрораспределителя Р9 должен быть установлен в нижнее по ПГС положение.

Рабочая жидкость от насоса НА1 через вращающееся соединение СВ, гидрораспределитель Р9, тормозной клапан КТ1, гидрозамок ЗМ8 поступает в поршневую полость гидроцилиндра Ц11 — происходит выдвижение второй секции, которая в конце хода автоматически фиксируется с основанием стрелы размыкателями Ц13, Ц14, после чего рабочая жидкость преодолевает давление настройки клапанного блока БК и через гидрозамок ЗМ7 поступает в поршневую полость гидроцилиндра Ц12 — происходит выдвижение третьей секции стрелы. Втягивание секций стрелы происходит в обратной последовательности: втягивается первоначально третья секция, затем вторая. Для выполнения операций втягивания секций тот же золотник гидрораспределителя Р9 должен быть установлен в верхнее по ПГС положение. При этом рабочая жидкость от гидрораспределителя через штоковую полость гидроцилиндра Ц11, поршень которого неподвижен в связи с зафиксированным положением второй секции стрелы, поступает в штоковую полость гидроцилиндра Ц12 и одновременно в линии управления гидрозамков ЗМ7, ЗМ8 и тормозного клапана КТ1, которые открываются, пропуская рабочую жидкость из поршневой полости гидроцилиндра Ц12, — происходит втягивание третьей секции стрелы.

Для втягивания второй секции стрелы принудительно обесточивается гидрораспределитель с электрическим управлением Р6 для отвода размыкателей Ц13 и Ц14 и расфиксации второй секции с основанием стрелы, и рабочая жидкость поступает в штоковую полость гидроцилиндра Ц11.

Управление гидромотором механизма вращения осуществляется передним золотником гидрораспределителя Р9. Для вращении поворотной части он устанавливается в зависимости от направления движения в верхнее или нижнее по ПГС положение, и рабочая жидкость поступает к гидромотору Д1.

Одновременно рабочая жидкость подается к размыкателю Ц15 тормоза, который размыкается, и вал гидромотора начинает вращаться. Пиковые давления, возникающие при резком изменении скорости поворота и остановке поворотной платформы, гасятся перезапускными клапанами КП4 и КП5. Вентиль ВНЗ предназначен для соединения напорной и сливной магистралей при приведении платформы в транспортное положение и в случае отказа в работе гидропривода крана или двигателя шасси.

Подъем стрелы осуществляется переводом в верхнее по ПГС положение крайнего справа золотника гидрораспределителя Р9. При этом рабочая жидкость через обратный клапан тормозного клапана КТ2 и гидрозамок ЗМ9 поступает в поршневую полость гидроцилиндра Ц19 подъема стрелы. Для опускания стрелы золотник переводится в нижнее положение, рабочая жидкость поступает в штоковую полость гидроцилиндра и одновременно — в линию управления тормозного клапана КТ2, гидрозамка ЗМ9, которые открываются, пропуская рабочую жидкость из поршневой полости на слив и обеспечивая стабильный режим скорости опускании стрелы. Наибольшее давление в системе при телескопировании секций стрелы, вращении поворотной части, подъеме (опускании) стрелы ограничивается предохранительным клапаном КПЗ, настройка которого не должна превышать 17,5 МПа (175 кгс/см 2 ).

Включение подъема (опускания) груза на обеих лебедках производится золотниками гидрораспределителя Р10. При подъеме груза главной лебедкой левый золотник гидрораспределителя Р10 должен быть установлен в верхнее положение. Рабочая жидкость от насоса НА2 через вращающееся соединение СВ, гидрораспределитель Р10, обратный клапан тормозного клапана КТ3 поступает в гидромотор Д3 и одновременно в размыкатели Ц16, Ц17 — тормоз размыкается, и вал гидромотора вращается.

Опускание груза происходит при переводе золотника гидрораспределителя Р10 в нижнее положение. При этом гидромотор Д3 вращается в противоположную сторону. Тормозной клапан обеспечивает стабильную скорость опускания груза. Работа вспомогательной лебедки аналогична описанной работе главной лебедки. Регулируемый гидромотор Д3 главной лебедки позволяет производить ускоренный польем (опускание) груза. Для уменьшения угла наклона блока цилиндров гидромотора и выполнения ускоренного перемещения крюка необходимо включить электрическое управление гидрораспределителя Р7, что соответствует верхнему положению, и плавно включить золотник гидрораспределителя Р10 на выполнение операции.

При этом рабочая жидкость от напорной магистрали через гидрораспределитель Р7 поступает к золотнику сервоуправления гидромотора, который соединяет поршневую полость гидроцилиндра управления гидромотором с напорной магистралью. При выдвижении поршня связанный с ним блок цилиндров устанавливается на минимальный угол наклона, уменьшая тем самым потребный объем рабочей жидкости и увеличивая частоту вращения вала гидромотора.

При выключенном электромагните гидрораспределителя Р7 (нижнее положение) блок цилиндров гидромотора устанавливается на максимальный угол наклона. Наибольшее давление в системе при подъеме (опускании) груза ограничивается предохранительным клапаном КП6, настройка которого не должна превышать 17,5 МПа (175 кгс/см 2 ). Вентили ВН4 и ВН5 предназначены для соединения напорной и сливной магистралей при проверке тормоза грузовой лебедки и для опускания груза при выходе из строя привода грузовой лебедки и двигателя шасси.

Двухнасосная гидравлическая схема позволяет производить совмещение рабочих операций путем одновременного включения золотников гидрораспределителей Р9 и Р10.

1. Расчёт приводов грузовой лебёдки и механизма поворота показан выше.

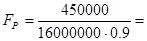

2. Расчёт гидроцилиндра подъёма стрелы.

Расчёт производится по методике представленной в [4].

Нагрузка на штоке гидроцилиндра R=450000 Н.

Номинальное давление насоса

Ход поршня

Расчёт сводится к определению геометрических размеров поршня и штока;

Нагрузка на штоке:

где

Диаметр штока:

Стандартные значения диаметров:

диаметр поршня = 200мм.

диаметр штока = 160мм.

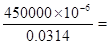

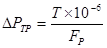

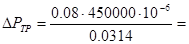

Давление для преодоления полезной нагрузки:

Давление для преодоления потерь на трение:

где

Суммарное давление, подведённое в рабочую полость гидроцилиндра:

Получим:

Вывод: гидроцилиндр совместно с выбранным ранее гидромотором 210.20 сможет обеспечить нормальный подъём стрелы с грузом.

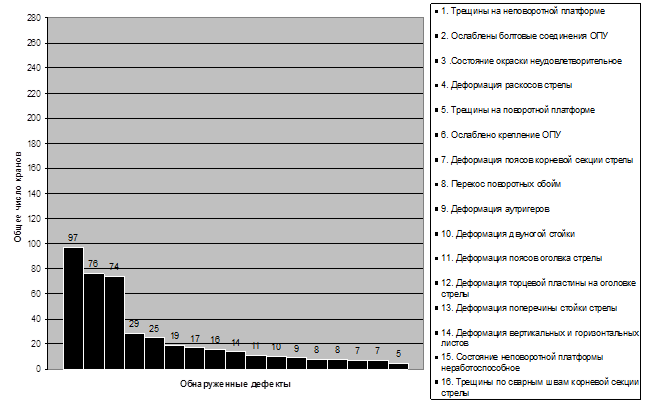

Провести анализ дефектов, возникающих на автомобильных кранах, эксплуатирующихся в Калужской области. Разработать систему классификации и кодирования дефектов автомобильных кранов.

Подробная классификация дает возможность найти наиболее распространенные дефекты, характерные для каждого типа кранов. А анализ полученных результатов дает возможность разработать методы по предупреждению возникновения дефектов, по диагностике крана во время его эксплуатации.

После проведения классификации, полученные дефекты подвергаем кодировке. Кодировка дефектов облегчает создание электронного банка данных. Банка данных, позволяет рационально организовать, компактно хранить и оперативно использовать разнообразную информацию обо всех рассмотренных кранах.

В процессе эксплуатации кранов их металлические конструкции подвергаются интенсивному воздействию различных физико-химических процессов, приводящих к физическому износу, коррозии, образованию трещин, остаточным деформациям. Физический износ стимулирует рост динамических нагрузок. Их интенсивность определяет величину и скорость накопления повреждений, приводящих к частичной, а затем и к полной утрате работоспособности конструкций. Особо остро эта проблема касается грузоподъемных машин, отработавших свой срок службы.

Грузоподъемные машины, отработавшие нормативный срок службы, подвергаются экспертному обследованию (диагностированию), проводимому специализированными организациями в соответствии с нормативными документами. По результатам обследования оформляется акт обследования с заключением комиссии и приложениями, включающими информацию об объекте обследования, его владельце, о комиссии, проводящей обследование, о фактических условиях использования ГПМ, их общем состоянии и состоянии отдельных узлов на момент обследования, о количестве дефектов с их классификацией, о характере работ, выполняемых ГПМ, результатах статических и динамических испытаний и т.д.

В Калужской области экспертное обследование кранов производит фирма ООО «КРАНМОНТАЖ». После обследования комиссия, как известно, составляет акт (ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ на автомобильный кран), в который помимо выше перечисленных пунктов входит ведомость дефектов, обнаруженных на кране. Пример такой ведомости приведен на странице 3.

Из этой ведомости можно узнать паспортные данные крана, а также, что важнее наименование узла (элемента), в котором был обнаружен дефект; описание самого дефекта и еще дается заключение о необходимости и сроках устранения дефектов.

Тип грузоподъемной машины: КС-4572

Зав. № 354 , Рег. № К-373к ,

принадлежащей ОАО «ПЗБФ».

| Наименование узла,элемента | Описание дефекта | Заключение о необходимости и сроках устранения дефектов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование дефекта | Частота встречаемости дефекта |

| МЕТАЛЛОКОНСТРУКЦИЯ | |

| Состояние окраски неудовлетворительное. | 74 |

| Выработка отверстий под оси опорных роликов на корневой секции стрелы и оголовке. | 5 |

| Выработка отверстий под пальцы двуногой стойки и пяты стрелы. | 2 |

| Ослаблено крепление опорно-поворотного устройства | 19 |

| Состояние неповоротной платформы неработоспособное | 7 |

| Состояние поворотной платформы неработоспособное. | 1 |

| Состояние корневой секции стрелы неработоспособное. | 1 |

| Выработка отверстий под оси аутригеров. | 3 |

| Деформация оголовка стрелы в месте опирания на опорные ролики. | 2 |

| Отклонение от прямолинейности оси стрелы. | 2 |

| Выработка отверстий под оси соединения корневой секции и оголовка. | 2 |

| Выработка отверстий под оси соединения стрелы и стоек стрелы. | 1 |

| Отсутствуют косынки в местах прилегания опорного кольца крепления опорно-поворотного устройства. | 1 |

| Коррозионный износ до 15% при допуске 10%. | 1 |

| Трещины по сварным швам опорной рамы | 1 |

| Трещины по сварным швам и металлу на неповоротной платформе | 97 |

| Трещины по усиливающим косынкам на неповоротной платформе | 2 |

| Отрыв упора от запрокидывания стрелы | 1 |

| Разрыв сварного шва и трещина по сварному шву на поворотной платформе | 25 |

| Неработоспособное состояние стрелы | 2 |

| Вздутие закрытой полости (стрела) | 3 |

| Вздутие верхнего листа корневой секции стрелы | 3 |

| Износ полок нижних уголков оголовка стрелы | 2 |

| Деформация вертикальных и горизонтальных листов | 8 |

| Изогнутость оголовка стрелы (из плоскости стрелы) | 1 |

| Деформация аутригеров | 14 |

| Деформация раскосов стрелы | 29 |

| Трещина по основному металлу подшипниковой обоймы | 1 |

| Трещины по сварным швам на оголовке стрелы | 5 |

| Опорно-поворотное устройство не работает | 2 |

| Деформация двуногой стойки | 11 |

| Деформация поперечины стойки стрелы | 8 |

| Деформация несущего пояса оголовка стрелы | 2 |

| Деформация торцевой пластины на оголовке стрелы | 9 |

| Деформация нижнего правого пояса корневой секции стрелы | 6 |

| Деформация нижнего левого пояса корневой секции стрелы | 5 |

| Деформация верхнего левого пояса корневой секции стрелы | 2 |

| Деформация правого нижнего пояса оголовка стрелы | 5 |

| Местные деформации нижней стены корневой секции стрелы | 1 |

| Трещины по сварным швам корневой секции стрелы | 7 |

| Деформация левого нижнего пояса оголовка стрелы | 3 |

| Деформация поперечины нижней стены корневой секции стрелы | 3 |

| Состояние корневой секции стрелы неработоспособное | 1 |

| Перекос поворотных обойм по отношению к неподвижному венцу | 16 |

| Ослаблены болтовые соединения опорно-поворотного устройства | 76 |

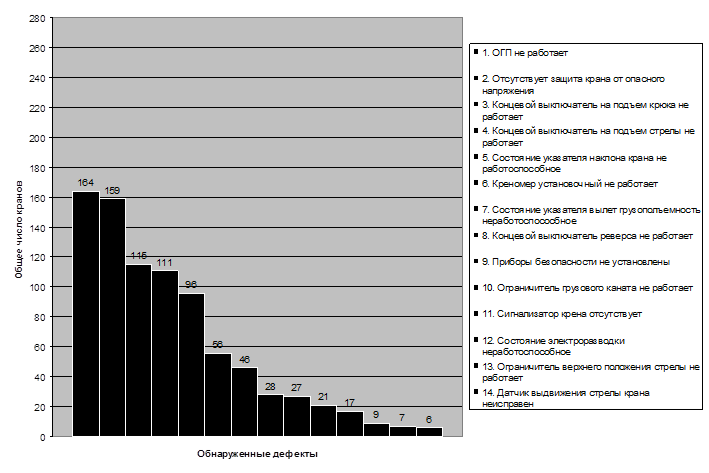

| ПРИБОРЫ БЕЗОПАСНОСТИ | |

| Концевой выключатель на подъем стрелы не работает | 111 |

| Приборы безопасности не установлены | 27 |

| Концевой выключатель на подъем крюка не работает | 115 |

| Отсутствует защита крана от опасного напряжения | 159 |

| Ограничитель верхнего положения стрелы не работает | 7 |

| Прибор координатной защиты отсутствует | 1 |

| Отсутствует переносное заземление крана | 1 |

| Ограничитель натяжения грузового каната в транспортном положении не работает | 21 |

| ОГП не работает | 164 |

| Датчик выдвижения стрелы крана неисправен | 6 |

| Состояние указателя наклона крана неработоспособное | 96 |

| Состояние указателя вылет грузоподъемность неработоспособное | 46 |

| Концевой выключатель реверса не работает | 28 |

| Состояние электроразводки неработоспособное | 9 |

| Креномер установочный отсутствует или не работает | 56 |

| Сигнализатор крена отсутствует | 17 |

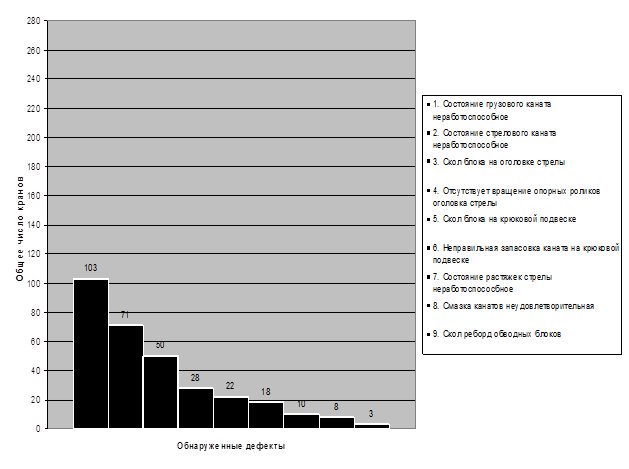

| КАНАТО-БЛОЧНАЯ СИСТЕМА | |

| Неправильная запасовка грузового каната в клиновой зажим на крюковой подвеске. | 18 |

| Неправильная запасовка каната в клиновой зажим на оголовке стрелы | 2 |

| Неправильная запасовка стрелового каната в клиновой зажим на поворотной платформе | 1 |

| Неправильная запасовка грузового каната в коуш на оголовке стрелы | 3 |

| Скол реборд обводных блоков | 3 |

| Скол блока на крюковой подвеске | 22 |

| Износ зева крюка крюковой обоймы более 10%. | 1 |

| Скол блока на оголовке стрелы | 50 |

| Перегиб грузового каната в клиновом зажиме | 1 |

| Отсутствует вращение опорных роликов оголовка стрелы | 28 |

| Состояние смазки канатов неудовлетворительное | 8 |

| Состояние растяжек стрелы неработоспособное | 10 |

| На оголовке стрелы отсутствует планка от схода грузового каната с обводных блоков | 4 |

| Состояние грузового каната неработоспособное | 103 |

| Состояние стрелового и грузового каната неработоспособное (многочисленные обрывы проволок) | 71 |

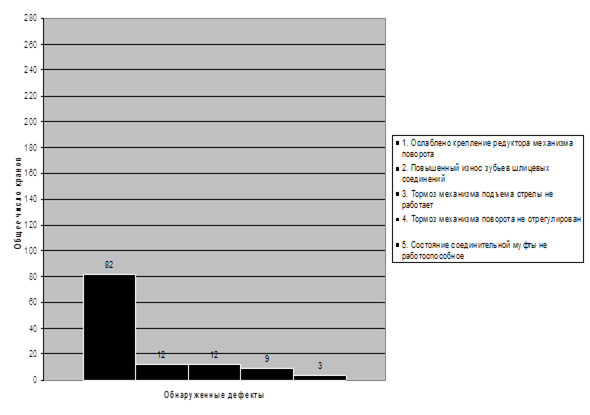

| МЕХАНИЗМЫ | |

| Повышенный износ зубьев шлицевых соединений | 12 |

| Повышенный износ зубьев редуктора механизма поворота | 1 |

| Состояние пневмоклапана привода сцепления неработоспособное | 1 |

| Повышенный осевой и радиальный люфт в подшипниках редуктора механизма поворота. | 2 |

| Ослаблено крепление редуктора механизма поворота | 82 |

| Тормоз не отрегулирован механизма поворота | 9 |

| Увеличенная скорость подъема не работает | 2 |

| Повышенный боковой зазор штока гидроцилиндра выдвижения оголовка | 1 |

| Износ тормозной накладки одного тормоза. | 2 |

| Износ зубьев открытой передачи. | 1 |

| Состояние соединительной муфты неработоспособное | 3 |

| Тормоз механизма подъема стрелы не работает | 12 |

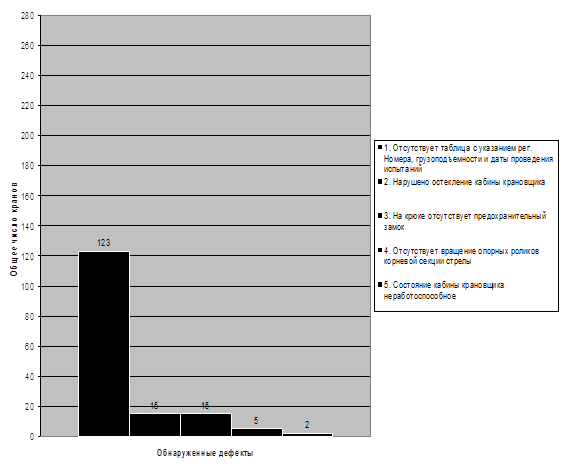

| ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ | |

| На крюке отсутствует предохранительный замок | 15 |

| Выработка отверстия под ось траверсы крюка | 2 |

| На стропах многочисленные обрывы проволок | 1 |

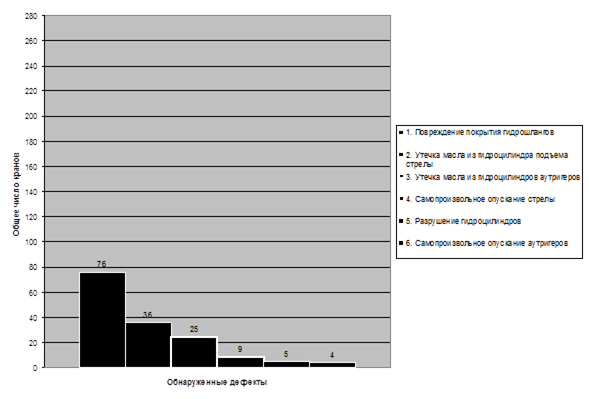

| ГИДРООБОРУДОВАНИЕ | |

| Повреждение покрытия гидрошлангов | 76 |

| Утечка масла из гидроцилиндра подъема стрелы | 36 |

| Утечка масла из гидроцилиндров аутригеров | 25 |

| Самопроизвольное опускание аутригеров | 4 |

| Самопроизвольное опускание стрелы | 9 |

| Разрушение обоймы шарнира гидроцилиндра подъема в узле крепления к стреле | 3 |

| Отсутствуют распорные втулки узла крепления гидроцилиндра к стреле | 1 |

| Разрушение втулок подшипника гидроцилиндра подъема стрелы в месте соединения с поворотной платформой | 2 |

| ПРОЧЕЕ | |

| Отрыв стопорной планки и отсутствие фиксации оси цилиндра подъема стрелы | 1 |

| Отсутствует вращение опорных роликов корневой секции стрелы. | 5 |

| Нарушено остекление кабины крановщика | 15 |

| Состояние кабины крановщика неработоспособное | 2 |

| Отсутствует таблица с указанием рег. номера, грузоподъемности и даты проведения испытаний. | 123 |

По полученным данным, можно построить диаграммы. Каждая диаграмма наглядно отображает, какие дефекты характерны для определенного узла крана, и на каком количестве кранов встречается каждый дефект.

Дефекты канато-блочной системы

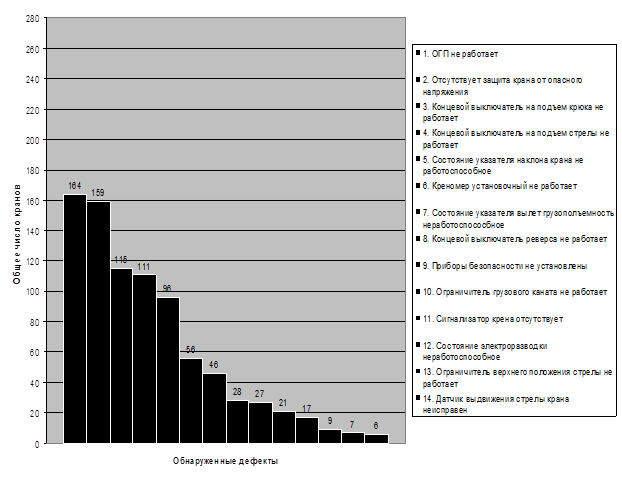

Дефекты приборов безопасности

Большинство дефектов, обнаруженных на кранах, связано с тем, что краны отработали положенный срок службы. Но существует ряд дефектов возникших по вине людей эксплуатирующих кран. Это в основном эксплуатация при тяжелых условиях работы, не соответствующих паспортным данным.

После классификации введем кодировку обнаруженных дефектов. Пример кодировки показан на следующей странице.

Кодировка дефектов довольно проста: например, МК-С-I-7, где

МК – дефект металлоконструкции.

С – дефект в стреле.

I – дефект в корневой секции стрелы.

7 – наименование дефекта: деформация раскосов.

|

Приборы безопасности являются важным элементом необходимым для правильной работы крана. В случае выхода из строя какого-либо прибора может возникнуть аварийная ситуация.

Среди рассмотренных дефектов приборов безопасности встречаются следующие:

| Наименование дефекта | Частота встречаемости дефекта | |

| Приборы безопасности | ||

| Концевой выключатель на подъем стрелы не работает | 111 | |

| Приборы безопасности не установлены | 27 | |

| Концевой выключатель на подъем крюка не работает | 115 | |

| Отсутствует защита крана от опасного напряжения | 159 | |

| Ограничитель верхнего положения стрелы не работает | 7 | |

| Ограничитель натяжения грузового каната в транспортном положении не работает | 21 | |

| ОГП не работает | 164 | |

| Датчик выдвижения стрелы крана неисправен | 6 | |

| Состояние указателя наклона крана неработоспособное | 96 | |

| Состояние указателя вылет грузоподъемность неработоспособное | 46 | |

| Концевой выключатель реверса не работает | 28 | |

| Состояние электроразводки неработоспособное | 9 | |

| Креномер установочный отсутствует или не работает | 56 | |

| Сигнализатор крена отсутствует | 17 | |

Полученные данные наглядно представлены на диаграмме.

Диаграмма дефектов приборов безопасности

Из диаграммы видно, что на 27 кранах приборы безопасности не установлены вообще. На большом количестве кранов отсутствует ограничитель грузоподъемности, являющимся основным элементом необходимым для безопасной работы крана. Рассмотрим приборы и устройства безопасности, установленные на кране КС-4572.

На кране КС-4572 установлены следующие приборы и устройства безопасности: ограничитель грузоподъемности, концевые выключатели, упоры, предохранительные краны, указатели, звуковой сигнал. Ограничитель грузоподъемности предназначен для отключения при работе с недопустимыми грузами грузовой и вспомогательной лебедок, механизма поворота, механизмов подъема и телескопирования стрелы.

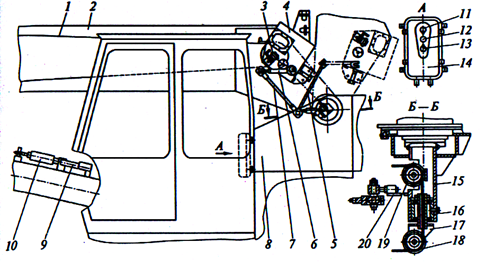

Ограничитель грузоподъемности предназначен для предупреждения и автоматического отключения механизмов крана при работе с недопустимыми по массе грузами. В комплект ограничителя грузоподъемности (рис. 7.1) входят: суммирующий механизм 4, установленный на стреле 2, механизм ввода данных длины стрелы 1 , механизм ввода угла стрелы, состоящий из тяги 7 , закрепленной на рычаге 6 суммирующего механизма 4 и на рычаге 20 кронштейна 15 , установленного на поворотной раме 8, а также релейный блок 14, датчик усилий 10 и аппаратура сигнализации (миллиамперметр, красная и зеленая лампы), расположенная на щитке приборов.

Для нагружения датчика усилий применен гидротолкатель 9. На крышке релейного блока 14 установлены галетный переключатель 11 (переключатель характеристик), предохранитель 12 и выключатель 13. Для передачи данных о преобразованной длине стрелы в показывающий прибор указателя грузоподъемности применен канат 5 , проложенный по блокам 3, 18, 19.

Блок 18 закреплен на кронштейне 17, установленном на опоре 16. Такая конструкция позволяет поворачиваться блоку 18 вокруг оси стрелы при подъеме (опускании) стрелы.

Рис. 7.1 Ограничитель грузоподъемности крана КС-4572

В ограничителе крана КС-4572 используется принцип, основанный на сравнении усилия с предельно допустимой величиной. Измеряемое и допустимое усилия в данном ограничителе преобразуются датчиками в электрические сигналы (напряжения) и сравниваются при помощи поляризованного реле. При превышении предельно допустимой величины усилия контакты реле размыкают цепь питания электромагнитов. Одновременно отключается сигнальная зеленая лампа и включается красная аварийная лампа.

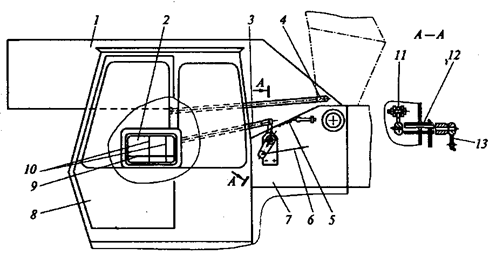

Суммирующий механизм (рис. 7.2) предназначен для выдачи электрического сигнала в зависимости от длины и угла наклона стрелы для сравнения с электрическим сигналом, выдаваемым датчиком усилий. Суммирующий механизм состоит из корпуса 14 , который на кронштейне 13 устанавливается на стреле крана. На цапфе 9 корпуса 14 устанавливается барабан 10 ,который поводком 8 связан с валиком 24. На резьбовую часть валика 24 навернута гайка 18 ,несущая на себе вилку 23 ,которая входит в кольцевую проточку втулки 22. Втулка 22 на шпонке 20 посажена на валик 15 и несет на себе кулачок 17.

На валике 15 установлена шестерня 11 сцепленная с зубчатым сектором 12, закрепленным на валике 16, на другом конце которого на шпонке посажен рычаг 19. На оси 4 установлен трехплечий рычаг 3. На одном плече рычага завальцован шарик, на втором установлена тяга 2, соединяющая его через поводок 1 с осью потенциометра 7 , а к третьему — подсоединена пружина 5 , поднимающая шарик к поверхности кулачка 17. Гайка 18 канатом 6 , проложенным по системе блоков, соединена с рычагом указателя грузоподъемности. Для стопорения валиков 15, 24 предусмотрены болты 21 и 25.

Выдвижение (уменьшение длины) стрелы через канаты механизма ввода длины стрелы приводит к вращению барабана 10 ,который через поводок 8 передает вращение валику 24. Вращение валика 24 вызывает перемещение вдоль оси гайки 18 , тем самым, воздействуя на втулку 22 с кулачком 17. Одновременно перемещение гайки 18 через канат 6 вызывает отклонение рычага указателя грузоподъемности.

При подъеме (опускании) стрелы поворот рычага 19 через зубчатый сектор 12 и шестерню 11 приводит к повороту кулачка 17. Перемещение и поворот кулачка 17 приводят к повороту трехплечего рычага 3, поводка 1 и к перемещению щетки потенциометра, который выдает в электрическую цепь ограничителя грузоподъемности соответствующий электрический сигнал.

Указатель грузоподъемности позволяет определить грузоподъемность крана при работе по следующим грузовым характеристикам: «Работа на опорах», «Телескопирование», «Работа без опор». Определение грузоподъемности производится на шкалах «Работа на опорах» и «Телескопирование» — по перекрестию вертикального и горизонтального визиров; на шкалах «Работа без опор» по горизонтальному визиру; на шкалах «Длина стрелы» — по вертикальному визиру.

Рис. 7.2 Суммирующий механизм ограничителя грузоподъемности крана КС-4572.

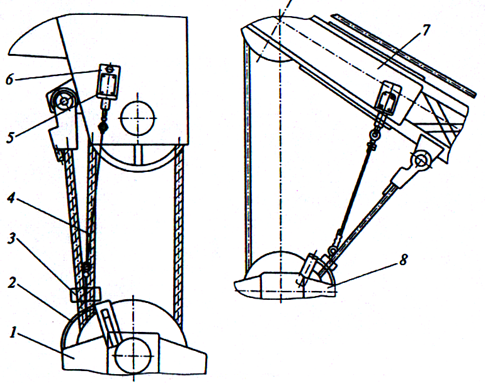

На рис. 7.3 изображено положение визиров, что соответствует вполне определенному положению стрелы. В указатель грузоподъемности входит прибор 2, установленный на стойке кабины 8. В приборе 2 горизонтальный визир 9 через систему тяг и рычагов, тягу 4 связан со стрелой 1 , а двойной вертикальный визир 10 через тягу 3, закрепленную на рычаге 11 , и валик 12 срычагом 13. Преобразованная длина стрелы от суммирующего механизма, расположенного на стреле 1 , передается на поворотную платформу канатом 6 , один конец которого закреплен на гайке суммирующего механизма, а другой — на рычаге 13 . Перемещение визиров 10 длины стрелы при уменьшении длины стрелы происходит под действием пружины 5 .

Рис. 7.3 Указатель грузоподъемности крана КС-4572.

Ограничитель подъема крюка (рис. 7.4) предназначен для автоматического отключения механизма грузовой лебедки при подъеме крюковой подвески на предельную высоту и установлен на оголовке стрелы. На основании 6 установлен конечный выключатель 5 . Грузик 3 подвешен на неподвижной ветви грузового каната с помощью троса 4.

Под действием массы грузика постоянно замкнуты контакты выключателя.

При подходе крюковой подвески к головке стрелы приподнимается грузик 3, контакты выключателя размыкаются и обесточивают электромагнит парораспределителя, механизм грузовой лебедки останавливается.

Рис. 7.4 Ограничитель подъема крюка крана КС-4572.

ІІІ. Организационно-экономическая часть

Общая технико–экономическая характеристика объекта.

Автомобильный гидравлический кран грузоподъёмностью 16 тонн, на специальном шасси, предназначен для погрузочно-разгрузочных и строительно-монтажных работ в различных отраслях народного хозяйства.

Новый кран по сравнению с автомобильным гидравлическим краном

КС-45721 на базе шасси Урал-4320 имеет новое отличающееся шасси

КамАЗ-53228. Мощность двигателя увеличилась с 230 л.с. до 260 л.с.

Снизилась и цена шасси.

Применение нового крана, имеющего более высокую несущую способность, значительно повышает производительность новой техники.

Для экономического сравнения в качестве базового варианта (БВ) принимаем автомобильный кран аналогичного типа КС-45721 на базе шасси

Кран КС-45721 – гидравлический, с трёхсекционной телескопической стрелой.

Цель анализа – показать, что приобретение нового автомобильного крана КС-4572 на базе шасси КамАЗ-53228 даст гораздо больший экономический эффект, чем приобретение крана на базе шасси Урал-4320.

2. Коэффициент перевода

машино-часов из моточасов k

3. Наибольшая скорость подъёма

(опускания) груза V (м/мин)

4. Наибольшая частота вращения

поворотной части n (об/мин) (БВ и НВ) . . . . . . . . 1,75

5. Срок службы крана Т

6. Цена шасси Ц

7. Оптовая цена Ц (руб.)

8. Коэффициент k

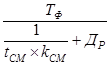

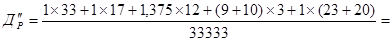

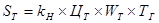

8.1. Расчет количества машино-часов работы техники в год по сравниваемым вариантам.

Годовой фонд времени:

Т

где

где

Время на доставку в ремонт и его ожидание для 10 дней [2, стр.79].

Значения

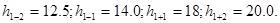

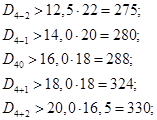

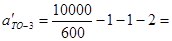

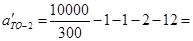

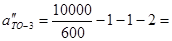

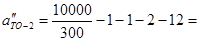

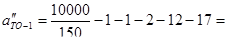

Количество текущих ремонтов для БВ и НВ.

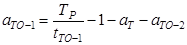

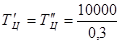

Количество техобслуживаний ТО-1 и ТО-2 определяются по формулам:

где

где

Межремонтный цикл

где

Для БВ принимается значение

Для НВ значение

Для БВ количество ремонтов равно:

Для НВ количество ремонтов равно:

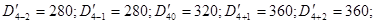

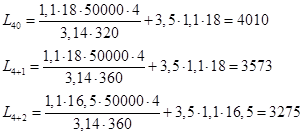

Простой на всех видах технического обслуживания для БВ:

Простой на всех видах технического обслуживания для НВ:

Годовой фонд времени для БВ:

Годовой фонд времени для НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.1.

| Элементы затрат времени | Варианты | |

БВ БВ | НВ | |

| Простой на всех видах технического обслуживания и ремонта, дн/машчас. | 0,006 | 0,005 |

| Годовой фонд времени, (маш ч/год). | 2398 | 2422 |

Из таблицы видно, что простой на ремонте для БВ больше, чем для НВ. А это значит, что количество машино-часов работы крана в год по НВ больше, чем по БВ.

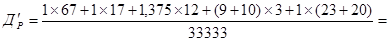

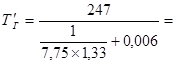

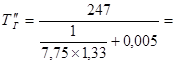

8.2. Расчет годовой эксплуатационной производительности машин по сравниваемым вариантам.

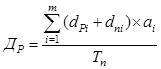

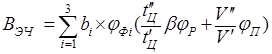

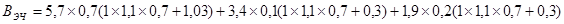

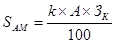

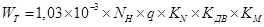

Годовая эксплуатационная производительность определяется по формуле:

где

где

i — ого вида работ.

i – ого вида работ, ч.

(

где

Эксплуатационная среднечасовая производительность для БВ и НВ равна

Годовая эксплуатационная производительность для БВ:

Годовая эксплуатационная производительность для НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.2.

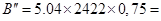

| Элементы эксплуатационной производительности. | Варианты | |

БВ БВ | НВ | |

| Среднечасовая производительность, т/машчас. | 5,04 | 5,04 |

| Годовая производительность, (т/год). | 8471 | 9155 |

Из таблицы видно, что среднечасовая производительность для БВ и НВ одинаковая, но за счет того, что годовой фонд рабочего времени для НВ больше, получаем, что и годовая производительность для НВ больше.

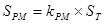

Расчет капитальных затрат по сравниваемым вариантам.

В составе капитальных затрат учитываются: затраты, связанные с созданием, производством, доставкой техники потребителю и её монтажом на месте эксплуатации, плюс сопутствующие капитальные вложения у потребителя, связанные с эксплуатацией техники.

где

Капитальные затраты для БВ:

Принимается оптовая цена, получаемая вычитанием разницы в ценах на используемое шасси.

Капитальные затраты для НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.3.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Оптовая цена, руб. | 2350000 | 2280000 |

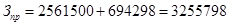

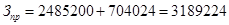

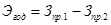

| Капитальные затраты, руб. | 2561500 | 2485200 |

Так как оптовая цена по НВ меньше, чем по БВ, то и капитальные затраты по НВ меньше на 76300 руб.

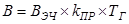

Расчет эксплуатационных затрат по сравниваемым вариантам.

Общие суммарные эксплуатационные затраты.

где

Расчет затрат на заработную плату по сравниваемым вариантам:

где

Т — годовой фонд времени, маш ч/год.

Затраты на заработную плату по БВ:

Затраты на заработную плату по НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.4.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Затраты на заработную плату, руб. | 146070 | 147532 |

Затраты на заработную плату по НВ больше, это связанно с тем, что годовой фонд времени по НВ больше, чем по БВ.

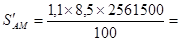

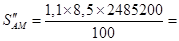

Расчет амортизационных отчислений по сравниваемым вариантам.

где

Амортизационные отчисления для БВ:

Амортизационные отчисления для НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.5.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Затраты на амортизационные отчисления, руб. | 239500 | 232366 |

Затраты на амортизационные отчисления по НВ меньше. Это связано с тем, что капитальные затраты по НВ меньше, чем по БВ.

8.4.3. Расчет затрат на топливо по сравниваемым вариантам.

где

где

Удельный расход топлива для БВ:

Удельный расход топлива для НВ:

Коэффициент использования двигателя по мощности для НВ и БВ:

Коэффициент, учитывающий изменение расхода топлива для БВ и НВ:

Коэффициент использования двигателя по времени для БВ и НВ:

Количество топлива, потребляемое двигателем за час работы для БВ:

Количество топлива, потребляемое двигателем за час работы для НВ:

Затраты на топливо для БВ:

Затраты на топливо для НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.6.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Затраты на топливо, руб. | 220520 | 231519 |

Затраты на топливо по НВ больше, это связанно с тем, что годовой фонд времени по НВ больше, чем по БВ.

Расчет затрат на расходные материалы по сравниваемым вариантам.

где

Затрат на расходные материалы по БВ:

Затрат на расходные материалы по НВ:

Полученные данные для БВ и для НВ сводим в таблицу № 8.7.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Затраты на расходные материалы, руб. | 88208 | 92607 |

Общие суммарные эксплуатационные затраты:

Пересчитаем суммарные эксплуатационные затраты учитывая, что НВ работает в году на 24 часа больше БВ.

Введём поправочный коэффициент:

При одинаковой выработке машино-часов суммарные эксплуатационные затраты на БВ равны:

Полученные данные по эксплуатационным затратам для БВ и НВ сводим в таблицу № 8.8.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Затраты на заработную плату, руб. | 146070 | 147532 |

| Затраты на амортизационные отчисления, руб. | 239500 | 232366 |

| Затраты на топливо, руб. | 220520 | 231519 |

| Затраты на расходные материалы, руб. | 88208 | 92607 |

| Общие суммарные эксплуатационные затраты, руб.: | ||

| При не одинаковой выработке машино-часов | 694298 | 704024 |

| При одинаковой выработке машино-часов | 701241 | 704024 |

Суммировав все затраты получаем, что эксплуатационные затраты при одинаковой выработке машино-часов для БВ меньше на 2983 руб., чем для НВ.

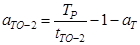

Расчет приведенных затрат по сравниваемым вариантам.

Капитальные затраты для БВ:

Капитальные затраты для НВ:

Эксплуатационные затраты для БВ:

Эксплуатационные затраты для НВ:

Приведенные затраты для БВ:

Приведенные затраты для НВ:

Полученные данные по приведенным затратам для БВ и НВ сводим в таблицу № 8.9.

| Элементы затрат | Варианты | |

БВ БВ | НВ | |

| Капитальные затраты, руб. | 2561500 | 2485200 |

| Эксплуатационные затраты, руб. | 694298 | 704024 |

| Приведенные затраты, руб. | 3255798 | 3189224 |

Так как приведенные затраты по НВ меньше, чем по БВ, то это значит, что НВ наиболее эффективнее.

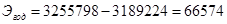

Расчет годового экономического эффекта.

Вывод: новый автомобильный кран дешевле рассмотренного аналога;

суммарные затраты на новый кран ниже, чем на рассмотренный аналог, что на ряду с новым более мощным и более скоростным шасси дает гораздо больший экономический эффект от приобретения крана именно на новом шасси.

І V . Производственная и экологическая безопасность

Обеспечение безопасности труда при эксплуатации автомобильного крана КС-4572

Грузоподъёмные машины являются устройствами повышенной опасности. При работе с краном на крановщика могут воздействовать различные производственные факторы. Одни из них могут привести к травме крановщика, последствием других являются различного типа заболевания.

Безопасное состояние, эксплуатируемого крана, должно удовлетворять двум условиям:

· исключение аварийной ситуации при проведении погрузочно-разгрузочных и транспортно – складских работах;

· предотвращение воздействия на обслуживающий персонал опасных и вредных производственных факторов при эксплуатации грузоподъёмной машины.

Выбор устройств безопасности зависит от конструкции и условий эксплуатации конкретной машины. В общем случае они делятся на четыре группы:

Выбор технических средств обеспечения безопасности труда при эксплуатации грузоподъёмных машин осуществляется на основе выявления опасных и вредных производственных факторов, характерных для технологического процесса перемещения грузов.

Все производственные факторы регламентируются

ГОСТ 12.0.003-74. К опасным производственным факторам можно отнести следующие:

· движущиеся элементы и механизмы крана;

· используемые при погрузочно-разгрузочных работах приспособления;

· повышенная температура поверхностей оборудования и др.

Вредными для здоровья персонала производственными факторами являются:

· повышенная или пониженная температура воздуха рабочей зоны;

· повышенные уровни шума, вибрации и др.

· запыленность и загазованность воздуха рабочей зоны.

Оценка механической безопасности при эксплуатации автомобильного крана

Движущиеся машины и механизмы, незащищённые подвижные элементы механизмов:

· валы гидромоторов и редукторов;

представляют собой опасный производственный фактор. Для исключения контакта человека с опасной зоной применяются оградительные средства защиты: кожухи, щиты, решётки, сетки на жёстком каркасе, корпуса гидромоторов и редукторов, а также предупреждающие и указывающие плакаты. Все механизмы закрыты защитными кожухами или приспособлениями, предусмотренными в конструкции самого крана и соответствующие Правилам Госгортехнадзора. С целью безопасного доступа к механизмам на кране предусмотрены различные площадки и лестницы.

Также при работе крана возникает возможность обрыва каната при подъеме груза, вес которого превышает номинальную грузоподъемность более чем на 10%. Падение груза может привести к травмам людей, попавших в зону работы крана. Для того чтобы это не возникало, в конструкции крана предусмотрен ограничитель грузоподъемности, автоматически отключающий механизм подъема при превышении номинальной грузоподъемности. Подъём и перемещение мелкоштучных грузов должны производиться в специально предназначенной для этого таре, при этом должна исключаться возможность выпадения отдельных грузов.

Также при увеличении нагрузки на грузовые канаты выше допустимой, для исключения натяга и обрыва каната при подъеме груза на недопустимую высоту предусмотрен ограничитель высоты подъема. При подъеме груза должны применяться стропы, соответствующие весу поднимаемого груза. С учётом числа ветвей и угла наклона строп, их следует подбирать так, чтобы угол между их ветвями не превышал 90 градусов.

При работе крана возникает возможность его опрокидывания из-за неправильной установки. Поэтому необходимо соблюдать следующие условия:

· устанавливать стреловой кран на краю откоса или канавы можно при соблюдении определённых расстояний, иначе откос должен быть укреплён. Так же не разрешается устанавливать кран для работы на свеженасыпанном, неутрамбованном грунте и на площадке с уклоном большим указанного в паспорте.

· при необходимости установки стрелового крана на дополнительные опоры, он должен устанавливаться на все имеющиеся у него опоры. Под опоры должны подкладываться прочные и устойчивые подкладки. Подкладки под опоры крана не должны быть случайными, а являются его инвентарной принадлежностью.

Для предупреждения обслуживающего персонала, находящегося в непосредственной близости от рабочей зоны крана, в конструкции предусмотрен автоматический звуковой сигнал. Для того чтобы избежать, риска нанесения травмы людям, находящимся в зоне работы крана имеется ряд правил, которые должен выполнять крановщик:

· подъём и перемещение груза не должны производиться, если под грузом находятся люди.

· не разрешается опускать груз в автомашины при нахождении в её кузове людей.

· запрещается подъём и перемещение груза с находящимися на нем людьми.

Острые кромки, заусенцы и шероховатость поверхностей изделий и оборудования представляют собой опасность повреждения для крановщика и обслуживающего персонала, следовательно, они применяют средства для исключения физического контакта с ними (применяются ломы, строповка производится строповщиком в рукавицах). Не допускается расположение рабочего места на значительной высоте относительно земли.

Для защиты посторонних людей, территория, на которой работает кран, должна быть ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями.

Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана

Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности.

Психофизиологические опасные и вредные производственные факторы (по характеру действия делят на физические и нервно-психологические перегрузки). Физические нагрузки делятся на статические и динамические. Нервно-психологические нагрузки: умственное напряжение, перенапряжение анализаторов, монотонность труда.

Физические и нервно-психологические перегрузки приводят к быстрому утомлению, ослаблению внимания, замедлению реакций.

Работа крановщика связана с рабочей позой сидя. Энергетические затраты организма для поддержания такой позы не большие, вследствие этого она является менее утомительной. В соответствии с ГОСТ 12.1.005 — 88 она относится к легкой физической работе.

На рабочем месте крановщика (в кабине) должен быть создан определенный микроклимат. Он характеризуется температурой воздуха, его влажностью и скоростью движения. Длительное воздействие на человека неблагоприятных условий резко ухудшает его самочувствие, снижает производительность труда и приводит к заболеваниям.В связи с этим на рабочем месте должны обеспечиваться допустимые нормы температуры, относительной влажности и скорости движения воздуха, приведенные в таблице.

Допустимые показатели микроклимата на рабочем месте оператора (по ГОСТ 12.1.005 — 88).

В кабине крановщика органы управления — ручные и ножные. Предпочтительнее управление ручное, причем выгоднее использовать регуляторы, которые приводятся в движение рукой к себе или от себя. Для предотвращения дрожания руки и повышения точности движений требуется определенный момент сопротивления рукоятки в пределах 3…16,7 Нм. Для ножных педалей при полном их нажатии момент сопротивления должен составлять 20…80 Нм.

На кране предусмотрено освещение кабины и поворотной платформы посредством светильников. Для освещения рабочей территории применяется прожектор. Кабина крана отапливается обогревателем, вентиляция осуществляется при помощи вентилятора.

Для уменьшения перегрузок организма необходимо: повышать комфортность мест операторов, применять вентиляцию (кондиционирование). Освещённость на рабочих поверхностях пульта и рычагах управления должна быть не менее 20 лк. (ГОСТ 24378-80Е). Рабочее место оператора должно обеспечивать возможность обзора за грузозахватным органом при любом его расположении. При применении звуковой и световой сигнализации, уменьшение шума достигается путем совершенствования технологических процессов.

Оценка пожаробезопасности при эксплуатации автомобильного крана

На объектах, где эксплуатируется автомобильный кран, существует высокая степень возникновения пожароопасной ситуации. При возникновении пожара на людей в основном воздействуют: открытый огонь, искры, повышенная температура окружающей среды, предметов, токсичные продукты горения, дым, пониженная концентрация кислорода, попадающие части строительных конструкций и т.д.

Для предотвращения такой ситуации на этих объектах должны соблюдаться все правила техники безопасности. Для своевременного устранения уже возникшего непредвиденного возгорания на объектах должны быть предусмотрены средства борьбы с огнём. К таким средствам относятся огнетушители и рукава с водяным питанием. Также для борьбы с огнём может использоваться огнетушитель, входящий в комплект необходимых принадлежностей автомобильного крана. Он также используется для тушения электропроводки и электрооборудования крана.

Требования по обеспечениюпожаробезопасности и соответствующие мероприятия по ее обеспечению излагаются в ГОСТ 12.1.004- 91 «ССБТ. Пожарная безопасность. Общие требования».

Для обеспечения пожаробезопасности вся аппаратура управления размещена в герметизированном контейнере, электродвигатели всех механизмов имеют степень защиты от внешней среды.

Оценка акустической безопасности при эксплуатации автомобильного крана

Шум представляет собой сочетание звуков различной частоты и интенсивности. Звуковые волны могут представлять все частоты звуковых октав. Шум относится к психофизиологическим производственным факторам. Шум отрицательно влияет на организм человека, и в первую очередь на его центральную нервную и сердечно-сосудистую системы. Недопустимо, чтобы возникала шумоутомляемость рабочих и окружающих людей.

Повышенный уровень шума при работе зубчатых передач, подшипников качения, при вращении неуравновешенных частей машины вызывает общее утомление организма человека, замедляет психические реакции. Длительное воздействие шума снижает остроту слуха и зрения, повышает кровяное давление, утомляет центральную нервную систему, в результате чего ослабляется внимание, увеличивается количество ошибок в действиях рабочего, снижается производительность труда. Воздействие шума приводит к появлению профессиональных заболеваний и может явиться причиной несчастного случая.

Основным источником шума при работе крана является работающий двигатель.

Нормированная характеристика – уровень звукового давления (децибел). Человек воспринимает шум при уровне звукового давления до 100 дБ. При 100-120 дБ и частоте 2-5 Гц – затруднённое глотание. 125-137 дБ – летаргический сон. 140 дБ – лопаются барабанные перепонки.

Уровни звукового давления в октавных полосах частот, уровни звука в дБ на рабочем месте крановщика крана по ГОСТ 12.1.003-83 сведены в таблицу:

Из таблицы видно, что на некоторых частотах (250,500,1000,2000,4000 и 8000 Гц) величина фактического давления превышает допустимое значение. Вследствие этого при работе на этих частотах необходимо использовать средства индивидуальной защиты, такие как шлемофоны, наушники и т.д.

Для снижения шума применяют следующие методы: уменьшение уровня шума в источнике его возникновения, звукопоглощение и звукоизоляция, установка глушителей шума, рациональное размещение оборудования, применение средств индивидуальной защиты.

Для уменьшения механического шума необходимо: своевременная замена изношенных деталей механизмов, применение принудительной смазки, балансировки вращающихся элементов, использование звукоизолирующих кожухов, экранов, кабин.

В частности значительное снижение шума достигается при замене подшипников качения на подшипники скольжения (шум снижается на 10…15 дБ). Шум создаваемый работающим двигателем снижается за счёт установки глушителя. Средствами индивидуальной защиты от шума являются ушные вкладыши, наушники и шлемофоны, отвечающие требованиям ГОСТ 12.4.051-78. Согласно ГОСТ 12.1.003-83 «Уровень звукового давления на рабочем месте при умеренно напряжённом труде и лёгкой категории работ 70дБ».

Оценка вибрационной безопасности при эксплуатации автомобильного крана

Вибрация представляет собой процесс распространения механических колебаний в твердом теле. Длительное воздействие вибрации ведет к профессиональной вибрационной болезни. Вибрация по способу передачи телу человека подразделяется на общую и локальную.

Вавтомобильном кране имеет место общая вибрация, в частности транспортно-технологическая (ГОСТ 12.1.012-90), которая передается через опорные поверхности на тело сидячего человека.

Фактические и допустимые значения параметров транспортно-технологической вибрации на рабочем месте крановщика крана определяются ГОСТ 12.01.012.

Для борьбы с вибрацией машин и защиты персонала от вибрации используют различные методы. Борьба с вибрацией в источнике возникновения связана с установлением причин появления механических колебаний и их устранением, например, тщательный подбор зубчатых передач, балансировка вращающихся масс. В качестве индивидуальной защиты персонала используют специальную обувь на массивной резиновой подошве. Для защиты рук служат рукавицы, перчатки, вкладыши, (отвечающие ГОСТ 20010-74), которые изготовляют из упругодемпфирующих материалов.

Обеспечение нормальных условий зрительной работы крановщика при эксплуатации автомобильного крана

Недостаточное освещение рабочего места затрудняет длительную работу, вызывает повышенное утомление и способствует развитию близорукости. Слишком низкие уровни освещенности вызывают апатию и сонливость.

Излишне яркий свет слепит, снижает зрительные функции, приводит к перевозбуждению нервной системы, уменьшает работоспособность. При недостаточности естественного освещения применяются источники искусственного света: лампы, прожектора, специальные осветительные установки. По ГОСТ 24378-80Е «Освещённость на погрузочно-разгрузочных площадках, в зоне работы крана и на грузозахватном устройстве, на любом уровне его подъёма и перемещения в горизонтальной плоскости» должна быть не менее

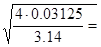

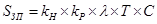

Для расчета общего равномерного освещения используем метод коэффициента использования светового потока.

Размеры кабины: 1,3 х 1,45 м 2 при высоте 1,85 м. Высота подвеса светильника общего освещения – 1,8 м.

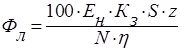

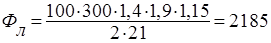

Световой поток лампы Фл (лм) одного светильника находится по формуле:

где ЕН — минимальная нормированная освещенность, лк;

КЗ — коэффициент запаса, принимается в зависимости от загрязненности воздуха в помещении. КЗ = 1,4 (СНиП 23-05-95 )

S — площадь помещения: S = 1,3 ∙ 1,45 = 1,9 (м 2 )

z – коэффициент минимальной освещенности, z = 1,15.

N — число светильников, N = 2.

η — коэффициент использования светового потока ламп (%), зависящий от типа светильника, коэффициента отражения потолка Ro п и стен Roc , и индекса i формы помещения.

где A и B — ширина и длина помещения; h — высота подвеса светильников над рабочей поверхностью. Для нашего случая:

для помещения Ro п = 50% (светлый потолок), Roc = 30% находим коэффициент использования светового потока для светильника типа «Астра»: η = 21%

Находим световой поток одного светильника: