Бережливое производство – технологии оптимальной работы участков текущего отцепочного ремонта (ТОР) грузовых вагонов

Одними из главных задач стратегического развития ОАО «Российские Железные Дороги» являются рост производительности, использование всех видов ресурсов, оптимизация издержек производства. Большая роль в решении этих задач отводится вагонному хозяйству, основная цель которого – обеспечение сети железных дорог надежным, отвечающим современным стандартам и требованиям подвижным составом.

Важной производственной единицей вагонного хозяйства является депо. В процессе реформирования железнодорожного транспорта структура вагонного хозяйства дороги претерпела серьезные изменения. Его реструктуризация началась путем разделения вагонных депо на ремонтные и эксплуатационные. В результате такого мероприятия основная доля наиболее оснащенных предприятий выделилась в отдельный хозяйствующий субъект и вошла в состав Центральной дирекции по ремонту грузовых вагонов (ЦДРВ). В январе 2010 года Совет директоров ОАО «РЖД» на своем заседании одобрил концепцию реформирования вагоноремонтного комплекса Центральной дирекции по ремонту грузовых вагонов – филиала ОАО «РЖД» и создания на его базе дочерних обществ ОАО «РЖД по ремонту грузовых вагонов: ОАО «Вагонная ремонтная компания – 1», ОАО «Вагонная ремонтная компания – 2» и ОАО «Вагонная ремонтная компания – 3» (ВРК – 1, ВРК – 2 и ВРК – 3).

Передача эксплуатационного вагонного комплекса в Центральную дирекцию инфраструктуры (ЦДИ) не повлекла за собой существенных изменений в функциональных задачах вагонного хозяйства.

Неизменными остались и основные задачи, возложенные на Управление вагонного хозяйства. Это – повышение качества услуг по эксплуатации, техническому обслуживанию и текущему ремонту грузовых вагонов; формирование условий для надежного обеспечения долгосрочных потребностей железнодорожного транспорта в техническом обслуживании и ремонте вагонов; обеспечение недискриминационного доступа к услугам по техническому обслуживанию вагонов в эксплуатации; недопущение на инфраструктуру технически неисправных грузовых и пассажирских вагонов; обеспечение безопасности движения поездов, охраны труда, пожарной и экологической безопасности в вагонном хозяйстве.

Основными резервами повышения эффективности использования вагонного парка в эксплуатации являются:

- сокращение времени нахождения вагонов под грузовыми операциями и на технических станциях;

- снижение числа отцепок в текущий отцепочный ремонт и простоя в неисправном состоянии.

Текущий отцепочный ремонт (ТОР) – это специфический вид услуги по ремонту грузового вагона. Неисправность может возникнуть в любое время и в любой точке железнодорожной сети. Соответственно, для обеспечения безопасности движения аварийный вагон необходимо отправить на ближайшую станцию или, при наличии такой возможности, устранить неисправность на месте.Производится такой ремонт на специально выделенных путях, оснащенных необходимым оборудованием и приспособлением на основании уведомления формы ВУ-23М, заполненного осмотрщиком вагонов или оператором пункта технического обслуживания (ПТО). При данном виде ремонта выявляются и устраняются неисправности кузовов, рам вагонов, колесных пар, боковых рам и надрессорных балок тележек, буксового узла, пружинно-фрикционного рессорного комплекта, тормозного оборудования, автосцепного устройства вне зависимости от причины поступления вагона в текущий отцепочный ремонт.

Материалы, запасные части, применяемые при ремонте отцепленных вагонов, должны соответствовать нормативной документации и рабочим чертежам на их изготовление и ремонт, быть сертифицированы, а также должен соблюдаться порядок к их хранению.

Но в действительности, наблюдается неупорядоченное хранение запасных частей и материалов на участках ТОРа. В результате при замене деталей вагонов в ходе производства ремонта работники участка затрачивают продолжительное время, связанное с избыточным их перемещением, что приводит к простою вагона в ремонте.

На сети железных дорог во многих эксплуатационных вагонных депо (Забайкальской дирекции инфраструктуры, Октябрьской дирекции инфраструктуры, Северо-Кавказской дирекции инфраструктуры) активно внедряют технологию бережливого производства, которая позволяет оптимизировать технологические процессы производственных участков.Для реализации проекта «Бережливое производство» в вагонном хозяйстве распоряжением ОАО «РЖД» от 20 декабря 2013г. №2840р утверждена и введена в действие с 1 января 2014г. «Методика визуального контроля по системе Кайдзен в структурных подразделениях Управления вагонного хозяйства Центральной дирекции инфраструктуры». Данная методика разработана проектно-конструкторским бюро вагонного хозяйства. Полигоном для практической апробации данной методики с 2014 г. определены эксплуатационные вагонные депо Октябрьской, Восточно-Сибирской и Западно-Сибирской дирекции инфраструктуры.

Термин «бережливое производство» (leanmanufacturing) применяется для обозначения базовых принципов эффективной организации деятельности кампании. Он фокусирует внимание на избавлении от любых непроизводительных затрат. К непроизводительным затратам относят любые действия и затраты, не связанные напрямую с доставкой грузов потребителю точно в срок, обладающие потребительской ценностью. Потери – это действия, которые увеличивают затраты и время доставки грузов, но не добавляют ценности конечной продукции. На предприятиях железнодорожного транспорта встречаются следующие виды потерь:

- перепроизводство– потери, связанные с выпуском продукции в большем количестве;

- излишние запасы – вид потерь, связанный с наличием сверхнормативного количества изделий, непосредственно хранящихся на предприятии или за его пределами. Наличие излишних запасов указывает на нестабильность производства на предприятии;

- транспортировка– вид потерь, связанный с перемещением материалов и запасных частей;

- потери из-за дефектов – вид потерь, связанный с наличием дефектов, затратами на их выявление и устранение;

- потери при излишней обработке – вид потерь, возникающий при выполнении операций и процессов, без которых можно обойтись;

- потери при излишних перемещениях – вид потерь, возникающий в связи с движениями персонала, которые не являются необходимыми;

- простои– вид потерь, связанный с задержками и возникающий в результате ожидания готовности оборудования, персонала, транспортных задержек, неравномерного темпа работы отдельных подразделений предприятия.

Бережливым считают производство, в котором любые непроизводительные затраты сведены к минимуму или отсутствуют вовсе, т.е. все ресурсы предприятия используются только для создания потребительской ценности. Именно эту задачу ставит перед собой ОАО «РЖД», совершенствуя свою деятельность и внедряя методики по сокращению и исключению непроизводительных затрат.

Внедряемая «Методика визуального контроля по системе Кайдзен в структурных подразделениях Управления вагонного хозяйства Центральной дирекции инфраструктуры» позволит высвободить дополнительные производственные площади участков, сэкономить материалы и энергоресурсы, уменьшить количество брака, поломок оборудования и инструмента (а это – снижение затрат на ремонт), снизить трудоемкость различных производственных процессов, повысить безопасность труда и улучшить эргономику рабочих мест на производственных участках (рис. 1).

Рисунок 1 – Помещение старшего осмотрщика вагонов. Метод визуализации: рациональное размещение инструмента

Один из мощных инструментов бережливого производства – это визуальный менеджмент, который создает начальные условия для эффективного труда,организует размещение инструментов, деталей, составных частей конструкций и других индикаторов состояния производства. Одной из целей применения методов визуализации является удаление ненужного, создание начальных условий для эффективного труда и возникновения свободного пространства. Классификация объектов сопровождается их пометкой с помощью ярлыков зеленого, желтого, красного и других цветов.

Так, например, в условиях эксплуатационных вагонных депо, а именно на участках ТОРа, хранение колесных пар, требующих ремонта в грузовых вагонных ремонтных депо (ВЧДР), обезличено. Из-за ограничения производственных площадей и непрерывного производственного процесса оно осуществляется без определения колесных пар по принадлежности и без выделения отдельных участков хранения для разных собственников, а именно:

- ОАО «РЖД»;

- собственников, которые осуществляют ремонт по договорам;

- собственников, осуществляющих ремонт по гарантийным письмам.

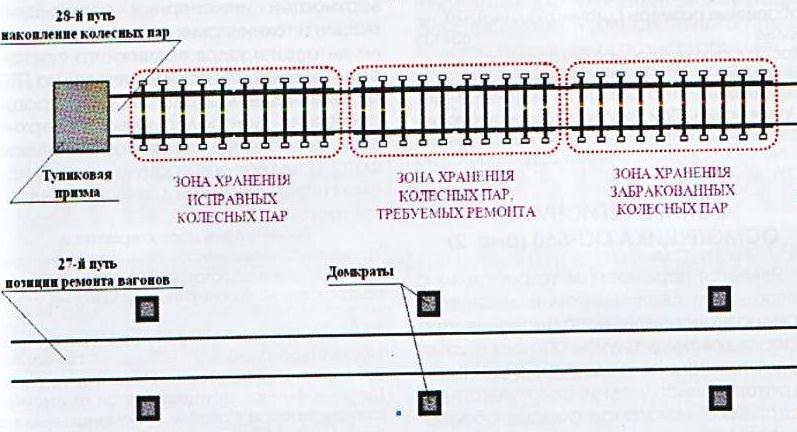

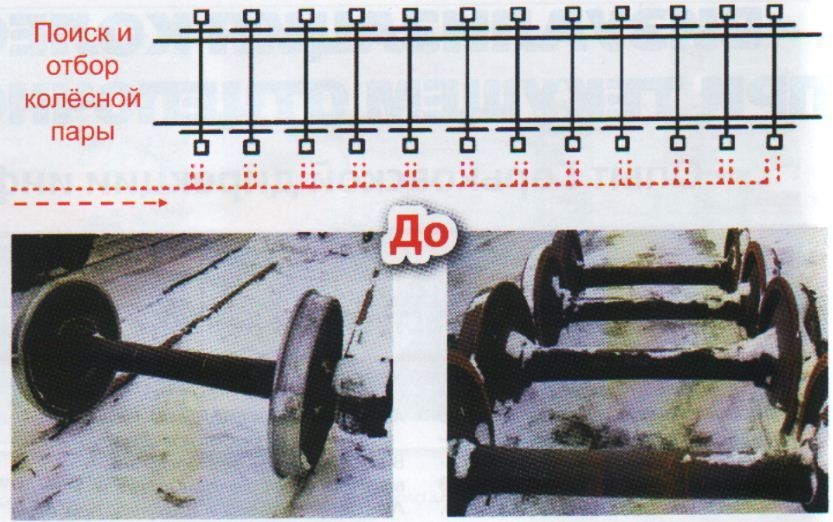

Такое хранение (рис.2) требует дополнительной проверки всех колесных пар, чтобы определить их принадлежность предприятию-собственнику.

Помимо разделения всех колесных пар на требующих покупки (договорные отношения с собственником) и требующих ремонта в ВЧДР с последующей подкаткой под этот же вагон (отсутствие договорных отношений), существует группа колесных пар, по которым необходимо провести комиссионное расследование, установить виновное предприятие и составить рекламационные документы, необходимые для предоставления собственнику вагона для оплаты за проведенный ТОР.

Чтобы сократить время отправки колесных пар в ремонт и минимизировать риски, возникающие при хранении и отправке колесных пар из-под приватных вагонов, можно предложить следующую технологию колесных пар (рис. 3):

Колесные пары, выкаченные из-под вагонов собственников, имеющие договора на проведение ТОР, впоследствии приобретаемые у собственника и переходящие в парк ОАО «РЖД», при отправке в ремонт не маркируются. При этом на колесные пары, по которым требуется комиссионное расследование, наносится полоса синего цвета.

2. Отправка размеченных колесных пар. При погрузке колесных пар на платформу для отправки ее в то или иное ВЧДР бригадир руководствуется разметкой и безошибочно отгружает колесные пары с нанесенной маркировкой.

3. Получение колесных пар с ВЧДР. После возврата колесной пары из ремонта рядом с существующей отметкой на оси дополнительно наносится новая полоса (см. рисунки 4, 5):

- зеленого цвета – для исправной колесной пары;

- красного цвета– для неисправной колесной пары, требующей расформирования.

Рисунок 4 – Применение метода визуализации колесных пар после возврата колесной пары из ремонта

Синяя полосапри этом снимается.

В дальнейшем (при отправке колесной пары в ремонт) данная отметка позволяет не осматривать все колесные пары и четко отобрать требуемую.

Рисунок 5 – Поиск и отбор колесных пар после внедрения метода визуализации

4. Хранение колесных пар на ТОР. Для разграничения колесных пар на участке ТОР предусмотрены три зоны хранения (рис. 6), которые подразделяются на исправные (отремонтированные), неисправные (требующие ремонта), брак (требующие расформирования).

Следовательно, визуализация колесных пар грузовых вагонов при текущем отцепочном ремонте (ТОР) позволит:

- минимизировать время нахождения вагонов в ТОР;

- сократить время на отбор и отправку колесных пар в ремонт;

- снизить время общего простоя вагонов находящихся в собственности промышленных предприятий в текущем отцепочном ремонте;

- увеличить выпуск вагонов из текущего отцепочного ремонта;

- снизить количество и размеры штрафных санкций за просрочку доставки грузов.

Рисунок 6 – Зоны хранения колесных пар на пункте текущего отцепочного ремонта

Таким образом, бережливое производство – это, прежде всего, философия, меняющая устоявшиеся взгляды на организацию производственных отношений, всю систему показателей эффективности каждого структурного подразделения, систему управления предприятием. Для бережливого производства важен каждый сотрудник РЖД, важны его инициатива и готовность добиваться улучшений в своей работе.

- Гончаров, С.Е. (Управление вагонного хозяйства Центральной дирекции инфраструктуры – филиала ОАО «РЖД»). Грузовой вагон на пространстве 1520 [Текст]: безопасность движения /С.Е. Гончаров // Евразия Вести . — 2012. — №10. — С. 11

- Голубев, Д.Е. (Служба вагонного хозяйства Горьковской дирекции инфраструктуры). Визуализация колесных пар при текущем отцепочном ремонте [Текст]: безопасность движения /Д.Е. Голубев // Вагоны и вагонное хозяйство. — 2013. — №2. — С. 31-33

- Потапов, А.А. (Забайкальская железная дорога – филиал ОАО «РЖД»). Поиск оптимальных технологий [Текст]: безопасность движения /А.А. Потапов // Линия. — 2014. — №2. — С. 15

- Романов, В.В. (Проектно-конструкторское бюро вагонного хозяйства). В эксплуатационных депо вводится в действие методика визуального контроля по системе Кайдзен [Текст]: безопасность движения /В.В. Романов, А.В. Чичин // Вагоны и вагонное хозяйство. — 2014. — №1. — С. 18-23

- Чичин, А.В. (Проектно-конструкторское бюро вагонного хозяйства). Бережливое производство – прогрессивная концепция организации работы [Текст]: безопасность движения /А.В. Чичин // Вагоны и вагонное хозяйство. — 2013. — №2. — С. 28-30

Источник

Вагонник

суббота, 3 мая 2014 г.

Классификация осмотра и текущего ремонта

Безотцепочный ремонт вагонов

Безотцепочный ремонт производится при техническом обслуживании (ТО) непосредственно в поездах или при подготовке вагонов к перевозкам. Он выполняется после осмотра вагонов для устранения обнаруженных неисправностей.

Главным видом безотцепочного ремонта является подготовка грузовых вагонов к перевозкам, которая выполняется на пунктах подготовки вагонов (ППВ), размещенных на станциях массовой погрузки и выгрузки. При этом ремонте устраняются все неисправности вагонов для обеспечения их следования в поездах до места назначения без отцепки.

Безотцепочный ремонт грузовых вагонов организуется, кроме того, в парках формирования и отправления сортировочных станций, а также (ПКТО) (пункт контрольно-технического обслуживания) участковых и промежуточных станций.

На пункте подготовки вагонов к перевозкам текущий ремонт организуется непосредственно на путях приема и накопления порожних вагонов или на специально выделенных для этой цели путях станции. При этом наряду с ремонтом ходовых частей, буксового узла, тележек, тормозного оборудования и автосцепного устройства обязательно выполняются следующие работы по ремонту кузовов:

- у полувагонов — исправление крышек разгрузочных люков и их запоров, ремонт торцовых дверей и их запоров;

- крытых вагонов — исправление крыш и печных разделок, замена неисправных и постановка недостающих досок пола и обшивки стен, заделка щелей в стенах и полу для уплотнения кузовов, устранение неисправностей дверей, люков, люковых запоров, дверных закидок и штырей;

- платформ — постановка недостающих и ремонт неисправных боковых и торцовых бортов, ремонт пола и бортовых запоров, замена неисправных и постановка недостающих стоек и их закидок, скоб и гнезд для лесных стоек;

- цистерн — ремонт или постановка деталей сливных приборов, шлангов, заглушек, скоб, крышек колпаков, лестниц и площадок, уплотняющих прокладок колпаков:

- саморазгружающихся вагонов — заделка трещин и пробоин кузовов. исправление неисправностей механизмов разгрузки. Подтягивают все ослабшие болтовые соединения, ставят недостающие и заменяют неисправные болты, гайки, шайбы, шплинты, валики и чеки.

Кроме того, исправляют тормозные площадки, косоуры, подножки и поручни у всех вагонов, оборудованных ручными тормозами.

Перед опробованием тормозов и отправлением поезда все концевые краны, за исключением последнею, должны быть открыты.

На пунктах технического обслуживания сортировочных станции безотцепочный ремонт вагонов выполняется в парке отправления.

Безотцепочный ремонт в парке формирования производится по мере накопления вагонов непосредственно на полгорочных путях, при этом устраняют такие неисправности, для ликвидации которых в парке отправлении может потребоваться растаскивание состава (например, при замене неисправных деталей автосцепки).

Ремонт в парке формирования выполняет осмотрщик-ремонтник вагонов. В случае необходимости составитель растаскивает группу вагонов для выполнения ремонтных работ, что облегчает работы в парке отправления и дает возможность сократить время на обработку составов.

В парке отправления при безотцепочном ремонте устраняют все выявленные неисправности вагонов, «меняют поврежденные или изношенные сверх допускаемых размеров детали, ставят недостающие детали, болты. шайбы, шплинты, чеки и подтягивают все ослабшие ботовые крепления. Особое внимание уделяется качеству ремонта тормозов и автосцепки.

Важное значение имеет внедрение укрупненного безотцепочного ремонта вагонов на ПТО в парках отправления и приемоотправочных, где обрабатываются транзитные поезда.

Отцепочный ремонт вагонов

Вагоны с большим объемом текущего ремонта отцепляют от поезда (состава, группы вагонов). В отцепочный ремонт направляют вагоны в следующих случаях:

- замена буксовых узлов:

- замена колесных пар;

- замена надресссорных балок тележки;

- замена крышек разгрузочных люков полувагонов;

- замена тормозных цилиндров;

- замена запасных резервуаров;

- ремонт балок рамы;

- устранение неисправностей в соединениях стоек кузовов;

- ликвидация перекоса кузова;

- ликвидация сдвига и течи котла;

- устранение неисправностей специального оборудования рефрижераторных секций для перевозки цемента, молока, живой рыбы и др.;

- устранение неисправностей, которые могут послужить причиной падения груза на путь, его потери или повреждения.

Для текущего ремонта вагонов с отцепкой без подачи их в депо и сортировочных парках организуются механизированные вагоноремонтные пункты. Для этих целей выделяются не менее двух постоянных, преимущественно крайних, путей сортировочного парка, соединенных с горкой и вытяжкой. На эти пути вагоны подаются из парка прибытия при роспуске составов с сортировочной горки.

Если отцеплен груженый вагон с неисправностью кузова, угрожающей безопасности движения или сохранности груза, и кузов нельзя отремонтировать без выгрузки груза, то вагон надо разгрузить, и после этого отремонтировать.

Перед началом ремонта вагон осматривает сменный мастер, проверяет правильность отцепки вагона от поезда и составляет подробный перечень подлежащих выполнению работ.

Для выполнения текущего отцепочного ремонта за установленное время (не более трех часов) и обеспечения при этом высокого качества работ необходимо соблюдать следующие условия:

- неисправные детали заменять новыми или заранее отремонтированными;

- все трудоемкие работы выполнять с использованием механизированных приспособлений, транспортных средств, электрического инструмента, строго соблюдать все требования инструкций и технических условий на ремонт деталей;

- иметь запас исправных деталей и материалов, а также полностью обеспечивать рабочих инструментом личного и общего пользования;

- обеспечивать рациональную организацию рабочих мест и труда ремонтных бригад на основе прогрессивных технологических процессов при строгом соблюдении правил безопасности и промышленной санитарии.

На вагоны, подлежащие ремонту с отцепкой от поезда и подачей на специализированные пути, выдаются уведомления формы ВУ-23М. На ремонтных путях сортировочного парка работает бригада, возглавляемая мастером или бригадиром. Специализация и количество рабочих в ремонтной бригаде устанавливаются в зависимости от объема работ и преобладающего типа подвижного состава на станции. Ремонт вагонов, как правило, организуется круглосуточно.

Качество и объем выполненных работ проверяет сменный мастер или бригадир, он же принимает вагон и целом после ремонта. На отремонтированные вагоны мастер, начальник пункта техническою обслуживания или бригадир, имеющий право на приемку вагонов, выписывает уведомление формы ВУ-36М в двух экземплярах: первый экземпляр вручает дежурному по станции, второй — передаст работнику депо или ПТО ведущему учет неисправных вагонов. После получения уведомления отремонтированные вагоны снимают с учета неисправных, и дежурный по станции дает распоряжение о включении их в соответствующие поезда.

Форма-уведомление ВУ-23М на ремонт вагона является документом, удостоверяющим технически неисправное состояние вагона, и основанием для передачи вагона из парка исправных в парк неисправных. Уведомление выдается на каждый грузовой вагон, подлежащий капитальному, заводскому, деповскому, текущему отцепочпому ремонтам или исключению из инвентаря; пересылаемый для ремонта на заводы, подлежащий переоборудованию; поврежденный при крушениях. Кроме того, уведомление выдастся на пунктах подготовки вагонов под перевозки на вагоны, не пригодные по техническому состоянию под погрузку; при техническом обслуживании или ремонте которых допущено превышение времени на эти операции; если неисправный груженый вагон прибыл на станцию назначения и может следовать до места выгрузки не угрожая безопасности движения.

В случае обнаружения вагонов с неисправностями, требующими текущего отцепочного ремонта, осмотрщик после окончания осмотра по телефону или громкоговорящей связи сообщает оператору ПТО все необходимые данные о вагоне для оформления уведомления формы ВУ-23М с указанием места выполнения ремонта вагона.

Информация о вагоне, определенном для текущего отнепочного ремонта, в виде электронного аналога (1353) уведомления формы ВУ-23М передастся ПТО в информационно-вычислительный центр железной дороги, откуда посте соответствующей обработки — в ГВЦ ОАО «РЖД».

Экземпляр уведомления формы ВУ-23М или ее электронный аналог передается также в станционный технологический центр для использования при составлении отчета формы ДО-2.

Оператор ПТО выписывает уведомление формы ВУ-23М в двух экземплярах, один из которых передает маневровому диспетчеру станции, а второй — с подписью маневрового диспетчера остается на ПТО. Данные об отцепке оператор заносит в специальный журнал и график исполненной работы. После выполнения всех указанных выше операций уведомление погашается следующими документами:

- на отремонтированные вагоны — уведомление о приемке вагонов из ремонта в электронной форме 1354 (аналогично форме ВУ-36М) и 4624 (приложение к форме ВУ-36М — сведения о комплектации вагона);

- на разбракованные — акт, подписанный начальником ВЧД. с приложением уведомления формы ВУ-36М с отметкой «разбракован».

Источник