Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

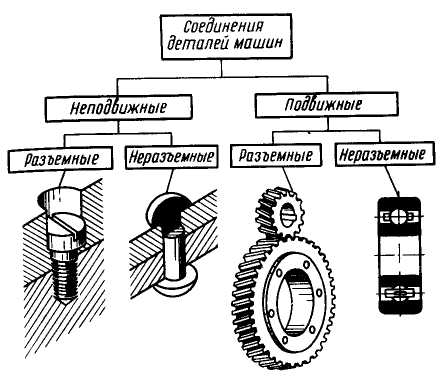

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ И РЕМОНТА УЗЛОВ И ПРИБОРОВ

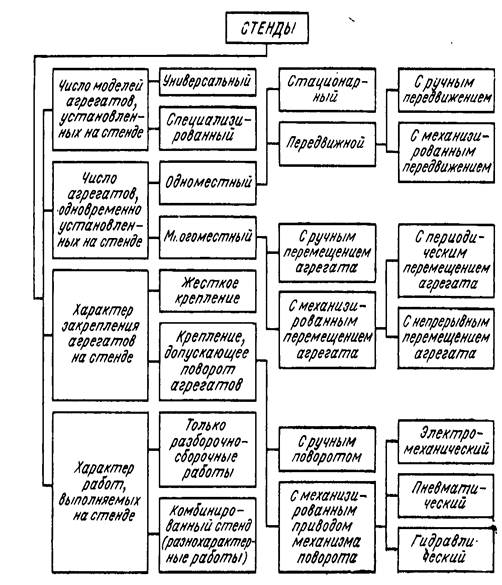

Классификация стендов

Опыт передовых РП показывает, что соблюдение технологии разборочных работ и применение при этом эффективных средств механизации позволяют увеличить объем повторного использования подшипников на 15. 20%, нормализованных деталей до 25%, кронштейнов до 10% и снизить себестомость ремонта автомобилей на 5. 6%.

Еще больший эффект может быть получен при применении для разборки автомобилей промышленных роботов. Их применение позволит также улучшить условия труда разборщиков.

ОРГАНИЗАЦИЯ РАБОЧИХ МЕСТ И ОСНОВНЫЕ ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

При организации рабочих мест необходимо выдерживать следующие основные требования:

на посты разборки ремонтный фонд должен поступать тщательно вымытый и очищенный;

рабочие места должны быть специализированы;

рабочее место должно предусматривать максимальную экономию движений рабочего;

рабочее место должно быть оснащено средствами механизации основных и вспомогательных работ, необходимой документацией, местом для инструмента, специализированной тарой.

Основные требования техники безопасности заключаются в следующем. Участок разборки должен иметь прочные несгораемые стены. Полы на участке должны иметь ровную (без порогов), гладкую, но не скользкую удароустойчивую, не впитывающую нефтепродукты поверхность. Их необходимо систематически очищать от смазки и грязи. Потолки и стены следует закрашивать краской светлых тонов.

Оборудование должно быть расставлено с соблюдением необходимых промежутков. Нельзя допускать скопления на участке большого количества агрегатов и деталей. Запрещается загромождать проходы, проезды и подходы к доскам с пожарным инструментом и огнетушителями.

Агрегаты и детали, соприкасавшиеся во время работы с этилированным бензином, следует предварительно промывать керосином в специальных ваннах, имеющих местный отсос.

Агрегаты и детали, имеющие массу более 10 кг, необходимо снимать, транспортировать и устанавливать при помощи подъемно-транспортных средств. Усилие при подъеме груза механизмом должно быть направлено вертикально. Подтаскивание грузов краном воспрещено. Разбирать агрегаты, имеющие пружины (передняя независимая подвеска, сцепление, клапанный механизм и др.), разрешается только на специальных стендах или при помощи приспособлений, обеспечивающих безопасную работу.

При выпрессовке деталей, имеющих неподвижную посадку, на прессах последние следует снабжать защитными решетками.

Освещенность рабочих мест искусственным светом должна соответствовать для работ средней точности при малом контрасте различения объекта с фоном (фон светлый) для газоразрядных ламп: комбинированное 400 лк, общее 100 лк.

Для обеспечения электробезопасности каждое производственное помещение окольцовывают шиной заземления, расположенной на 0,5 м от пола и снабженной надежными контактами. Сопротивление шины заземления в любом месте не должно превышать 4 Ом. Все корпуса электродвигателей, а также металлические части оборудования, которые могут оказаться под напряжением, должны быть занулены или заземлены.

Переносной электроинструмент можно применять при условии его исправности при напряжении не более 36 В. Если переносной электроинструмент работает от напряжения большего, чем 36 В, то он должен выдаваться вместе с защитными приспособлениями (диэлектрические перчатки, обувь, коврики и др.). Общее освещение может иметь любое напряжение, освещение станков — 36 В, переносные лампы—12 В. Применение ламп без арматуры запрещено. Все стационарные светильники должны быть прочно укреплены, чтобы они не давали качающихся теней.

Использованный обтирочный материал необходимо складывать в металлические ящики с крышкой. В конце смены ящик следует очищать во избежание самовозгорания обтирочного материала.

МОЙКА И ОЧИСТКА ОБЪЕКТОВ РЕМОНТА

ЗНАЧЕНИЕ МОЕЧНО-ОЧИСТНЫХ РАБОТ

Моечно-очистные работы представляют собой ряд многостадийных операций мойки и очистки объектов ремонта, способствующих повышению качества ремонта, обеспечению необходимых санитарно-гигиенических условий работы разборщиков и повышению производительности их труда.

Особенно велико влияние моечно-очистных работ на качество и ресурс отремонтированных машин и их агрегатов. Проведенные исследования показывают, что только за счет повышения качества мойки и очистки можно повысить ресурс отремонтированных агрегатов на 25. 30% и на 15. 20% повысить производительность труда разборщиков.

Очистка деталей в ремонтном производстве весьма важная и сложная задача. При ремонте с машины и с его составных частей, помимо производственных загрязнений (стружка, Металлическая пыль, абразивные частицы и др.), необходимо удалять значительное количество специфических эксплуатационных загрязнений, образовавшихся после продолжительного эксплуатационного срока.

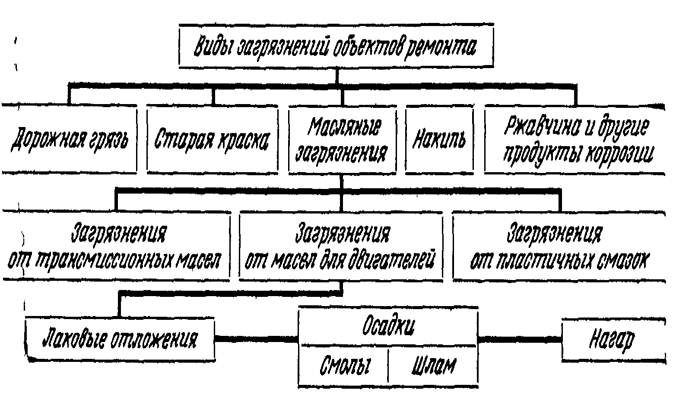

Классификация загрязнений, встречающихся на объектах ремонта, представлена на рис. Из загрязнений основными являются маслянисто-грязевые отложения, асфальтосмолистые, старая краска, нагар, накипь, продукты коррозии Для удаления всех видов загрязнений необходимо применение многостадийного процесса мойки и очистки.

Виды загрязнений объектов ремонта

МОЙКА И ОБЕЗЖИРИВАНИЕ ОБЪЕКТОВ РЕМОНТА

Сущность процесса мойки и обезжиривания состоит в удалении загрязнений с поверхности детали и переводе их в моющий раствор в виде растворов или дисперсий. Для осуществления мойки и обезжиривания на РП применяют моющие средства и специальное оборудование. В качестве моющих средств применяют синтетические моющие средства (CMC) типа лабомид и МС, а при их отсутствии — водные растворы каустика и кальцинированной соды.

Применение CMC является весьма перспективным, так как их моющая способность и сроки службы больше, чем у растворов каустической соды, и они более экономичны.

Растворы CMC не вызывают коррозию черных металлов, не разрушают деталей из алюминиевых сплавов, не оказывают вредного воздействия на кожу и одежду рабочих. Детали, вымытые в этих растворах, не требуют последующего ополаскивания водой, что упрощает конструкцию моечного оборудования.

Большинство деталей объектов ремонта моется в водных растворах смеси электролитов (кальцинированной соды, фосфатов и силикатов) и синтетических поверхностно-активных веществ (ПАВ). ПАВ увеличивают смачивающую, эмульгирующую (отрыв жидкой фазы загрязнений), диспергирующую (измельчение загрязнений) и стабилизирующую способности растворов, а наличие щелочных добавок повышает их эффективность. Чаще всего моющий раствор приготовляют из трех-четырех различных щелочных добавок и одного-двух наименований ПАВ.

В качестве щелочных добавок обычно применяют едкий натр (каустик) , кальцинированную соду, жидкое стекло, метасиликат натрия, тринатрийфосфат и триполифосфат натрия, а в качестве поверхностно-активных веществ сульфонат, сульфанолы НП-1 и НП-3, препарат ОС-20, ОП-4, ОП-10, проксанол-186, синтамид-5, синтанол-ДС-10, оксифосы Б и КД-6.

В табл. приведен состав наиболее распространенных синтетических моющих средств.

Для струйной мойки рекомендуются следующие средства: лабо-мид-101 и МС-6 с концентрацией 10.. .20 кг/м 3 . Рабочая температура растворов 70.. .85 °С.

При отсутствии рекомендованных выше препаратов непосредственно

Источник