Текущий и капитальный ремонт авто

Ремонт автомобилей, в отличие от планово-предупредительного технического обслуживания, выполняется по потребности, так как ремонтные работы различны по содержанию и необходимость в них возникает нерегулярно. Потребность в ремонте автомобиля (агрегата) определяется его техническим состоянием при контрольных осмотрах, производимых после установленного для каждого вида ремонта минимального межремонтного пробега.

Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта установлены два основных вида ремонта автомобиля: текущий и капитальный, которые могут выполняться как по отдельным агрегатам, узлам и механизмам, так и по автомобилю в целом.

При текущем ремонте агрегата устраняют его неисправности путем замены или ремонта отдельных изношенных или поврежденных деталей, кроме базовых: блока цилиндров, картера коробки передач, заднего моста и рулевого механизма, балки передней оси или поперечины независимой подвески, продольных балок рамы, головки цилиндров подъемного механизма, картера коробки отбора мощности.

При текущем ремонте автомобиля меняют или ремонтируют неисправные детали, а также узлы и агрегаты, требующие текущего или капитального ремонта, и выполняют другие работы по устранению неисправностей.

При капитальном ремонте автомобиля (агрегата) восстанавливают техническое состояние автомобиля (агрегата) путем полной его разборки и замены или ремонта изношенных деталей в соответствии с техническими условиями.

Агрегат направляют в капитальный ремонт в том случае, когда требуется ремонт базовой детали, вызывающий полную разборку агрегата, или когда общее техническое состояние агрегата в связи со значительными износами большинства его деталей ухудшилось и не может быть восстановлено путем текущего ремонта.

Автомобиль направляют в капитальный ремонт, если рама и кабина (грузовой автомобиль) или кузов (легковой автомобиль и автобус), а также большинство агрегатов нуждаются в капитальном ремонте.

Потребность в капитальном ремонте автомобиля и его агрегатов оформляют актом, утверждаемым главным инженером автотранспортного предприятия.

Нормы пробега автомобилей, прицепов, полуприцепов и основных агрегатов до капитального ремонта, принятые для планирования, приведены в таблице 11 (для I категории условий эксплуатации).

Нормы пробега автомобилей, прицепов и агрегатов снижаются (но не ниже 40 тыс. км): а) на 10% при работе с одним прицепом и на 15% при двух прицепах в условиях эксплуатации I категории; б) на 20% при работе в условиях эксплуатации II категории; в) на 30% при работе с прицепом и на 35% с двумя прицепами в условиях эксплуатации II категории; г) на 40% при работе в условиях эксплуатации III категории, в районах Крайнего Севера и приравниваемых к ним.

За срок службы автомобиля он, как правило, должен подвергаться одному капитальному ремонту, не считая капитального ремонта агрегатов и узлов.

Источник

Организация текущего и капитального ремонтов

Ремонт – комплекс операций по восстановлению исправного и работоспособного состояния, ресурса автомобиля и его составных частей. В соответствии с «Положением…» в зависимости от назначения, характера и объема выполняемых работ ремонт подразделяется на капитальный и текущий.

Особенности ремонтных работ:

— выполняются, как правило, по достижении предельного состояния, то есть по потребности;

— сравнительно большая по сравнению с ТО наработка;

— выполнение осуществляется при частичной или полной разборке агрегата, автомобиля;

— значительная трудоемкость и стоимость;

— необходимость применения достаточно сложного специального и универсального оборудования.

Текущий ремонт предназначен для обеспечения работоспособного состояния подвижного состава с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния. ТР должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге не меньшем, чем до очередного ТО-2.

При ТР допускается одновременная замена (комплектом) агрегатов, узлов и деталей, близких по ресурсу. Под ремонтными комплектами понимаются наборы агрегатов, узлов и деталей, необходимые для устранения неисправностей. Применение ремонтного комплекта должно исключать дополнительные потери рабочего времени на доводку его элементов и доставку недостающих деталей на рабочее место.

В целях сокращения простоев автомобилей в ТР в большинстве случаев ремонт осуществляется агрегатным методом, при котором производится замена агрегатов и узлов на исправные, взятые из оборотного фонда. Оборотный фонд создается и поддерживается за счет поступления новых и отремонтированных агрегатов и узлов, в том числе и оприходованных со списанных автомобилей. Хотя сейчас достаточно широко применим и индивидуальный метод, когда после ремонта агрегаты, механизмы устанавливаются на тот же автомобиль, с которого они были сняты.

Часть операций текущего (планово-предупредительного) ремонта малой трудоемкости может выполняться совместно с ТО. Этот вид ремонта называется сопутствующим. Суммарная трудоемкость операций сопутствующего ремонта не должна превышать 15 – 20% от трудоемкости соответствующего вида ТО. Перечень возможных работ сопутствующего ремонта автомобилей, допускаемых для выполнения при ТО-1 и ТО-2, приводится второй части «Положения…» по конкретному семейству подвижного состава.

Кроме того, в настоящее время имеет место так называемый восстановительный ремонт, целью которого является восстановление номинального уровня работоспособности, соответствующего показателям новых деталей. В зарубежной практике такой ремонт называется ремонтом, выполняемым в соответствии со спецификациями изготовителей.

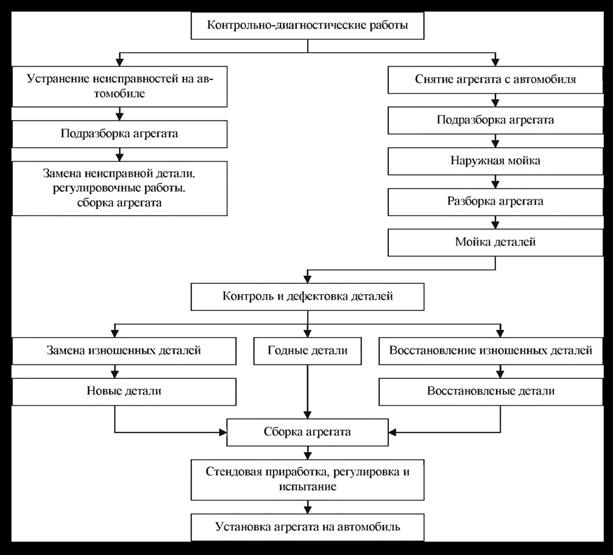

Схема технологического процесса ТР агрегатов на АТП имеет следующий вид:

ТР проводится с периодичностью 0,5 – 0,6 от пробега до КР и включает в себя:

— углубленный осмотр, контроль (диагностирование) технического состояния элементов кузова, кабины, рамы и установленных на них узлов;

— проведение по результатам контроля (диагностирования) необходимых мероприятий: восстановление (замена) деталей и узлов, достигших предельного состояния; герметизация сварных швов и уплотнений; устранение вмятин и трещин на панелях и каркасе, удаление продуктов коррозии, восстановление противокоррозионного покрытия и окраска кузова, кабины и рамы автомобиля.

В зависимости от характера и места выполнения различают два вида работ ТР:

— разборно-сборочные (снятие с автомобиля и постановка на него агрегатов, узлов, механизмов; частичная их разборка и сборка для замены или ремонта деталей; крепление и регулировка агрегатов, узлов, механизмов);

— ремонтно-восстановительные (восстановление изношенных, поврежденных, потерявших свою первоначальную форму деталей путем механической обработки, сварки, наплавки, правки, окраски).

Поскольку разборно-сборочные работы являются высоко трудоемкими, они должны быть механизированы. Поэтому они преимущественно выполняются на постах в зоне ТР, частично в агрегатном отделении, при этом постовые работы составляют 40 – 60% общего объема ТР. Ремонтно-восстановительные работы выполняются в соответствующих отделениях: агрегатном, сварочном, шиноремонтном, слесарно-механическом.

Недостатком выполняемого ТР на АТП является сравнительно невысокий технологический уровень выполнения работ.

Капитальный ремонт предназначен для регламентированного восстановления потерявших работоспособность автомобилей и агрегатов, обеспечения их ресурса до следующего КР (или списания) не менее 80% от нормы для новых автомобилей и агрегатов.

КР автомобилей, агрегатов и узлов производится на специализированных ремонтных предприятиях, как правило, обезличенным методом, предусматривающим полную разборку объекта ремонта, дефектацию, восстановление или замену составных частей, сборку, регулировку, испытание.

Направление подвижного состава и агрегатов в КР производится на основании результатов анализа: их технического состояния с применением средств контроля (диагностирования) с учетом пробега, выполненного с начала эксплуатации или после КР; суммарной стоимости израсходованных запасных частей с начала эксплуатации и других затрат на ТР.

Автобусы и легковые автомобили направляются в КР при необходимости капитального ремонта кузова. Грузовые автомобили направляются в КР при необходимости капитального ремонта рамы, кабины, а также не менее трех других агрегатов в любом их сочетании.

Агрегат направляется в КР, если:

— базовая и основные детали требуют ремонта с полной разборкой агрегата;

— работоспособность агрегата не может быть восстановлена или ее восстановление экономически нецелесообразно путем проведения ТР.

К базовым или корпусным деталям относятся детали, составляющие основу агрегата и обеспечивающие правильное размещение, взаимное расположение и функционирование всех остальных деталей и агрегата в целом. Работоспособность и ремонтопригодность базовых деталей, как правило, определяют полный срок службы агрегата и условия его списания.

Основные детали обеспечивают выполнение функциональных свойств агрегатов и определяют их эксплуатационную надежность. Поэтому восстановление основных деталей при КР должно обеспечивать уровень качества, близкий или равный качеству новых изделий.

| Агрегаты | Базовые (корпусные) детали | Основные детали |

| Двигатель с картером сцепления в сборе | Блок цилиндров | Головка цилиндров, коленчатый вал, маховик, распределительный вал, картер сцепления |

| Коробка передач | Картер коробки передач | Крышка картера верхняя, удлинитель коробки передач, первичный, вторичный и промежуточный валы |

| Карданная передача | Труба (трубы) карданного вала | Фланец-вилка, вилка скользящая |

| Задний мост | Картер заднего моста | Кожух полуоси, картер редуктора, стакан подшипников, чашка дифференциала, ступица колеса, тормозной барабан или диск, водило колесного редуктора |

| Гидромеханическая передача | Картер механического редуктора | Корпус двойного фрикциона, первичный, вторичный и промежуточный валы, турбинное и насосное колеса, реактор |

| Передняя ось | Балка передней оси или поперечина при независимой подвеске | Поворотная цапфа, ступица колеса, шкворень, тормозной барабан или диск |

| Кабина грузового и кузов легкового автомобилей | Каркас кабины или кузова | Дверь, крыло, облицовка радиатора, капот, крышка багажника |

| Кузов автобуса | Каркас основания | Кожух пола, шпангоуты |

| Платформа | Основание | Поперечины, балки |

| Рама | Лонжероны | Поперечины, кронштейны рессор |

| Рулевое управление | Картер рулевого механизма, картер золотника гидроусилителя, корпус насоса гидроусилителя | Вал сошки, червяк, рейка-поршень, винт шариковой гайки, крышка корпуса насоса гидроусилителя, статор и ротор насоса гидроусилителя |

| Подъемное устройство платформы автомобиля-самосвала | Корпус гидравлического подъемника, картер коробки отбора мощности | Корпус насоса коробки отбора мощности |

В виде исключения допускается производство среднего ремонта автомобилей для их эксплуатации в тяжелых дорожных условиях. Средний ремонт автомобиля предусматривает: замену двигателя, требующего КР; диагностирование Д-2 технического состояния автомобиля и одновременное устранение выявленных неисправностей агрегатов с заменой или ремонтом деталей; окраску кузова; других необходимых работ, обеспечивающих восстановление исправности всего автомобиля. Средний ремонт проводится с периодичностью свыше одного года. Нормативы и рекомендации разрабатываются с учетом достигнутого уровня надежности конкретного семейства подвижного состава и приводятся во второй части «Положения…» по этому семейству.

Рекомендации о сроках исключения КР полнокомплектных автомобилей также приводятся во второй части «Положения…» по конкретному семейству подвижного состава с учетом достигнутого уровня надежности кузова, кабины, рамы.

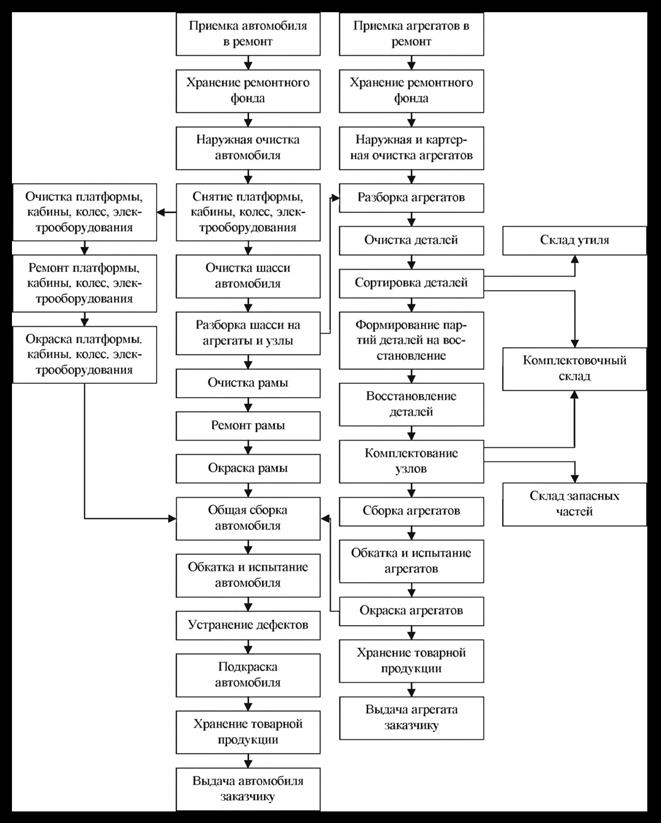

Схема технологического процесса КР автомобилей и агрегатов имеет следующий вид:

Таким образом, технологический процесс КР включает три этапа:

— разборочные, моечно-очистительные работы и дефектоскопия;

— восстановление деталей и узлов;

— сборка и испытание автомобиля либо агрегата.

Разборка – это начальный этап технологического процесса ремонта, качественное выполнение которого облегчает осмотр и определение объема предстоящего ремонта, исключает повреждение деталей и сборочных единиц.

Данный процесс дает около 20% годных деталей, 40 – 60% деталей пригодных к восстановлению. Трудоемкость работ составляет 6 – 8% от общей трудоемкости КР. В состав работ входит разборка резьбовых и прессовых соединений. Порядок и последовательность разборки автомобиля, его агрегатов и сборочных единиц установлена технологической документацией. Исходя из предметного признака, она делится на общую и узловую (автомобиль разбирается в результате общей разборки, а затем в процессе узловой разборки агрегаты разбираются на детали).

Сохранность разбираемых деталей обеспечивается путем оплаты труда (дополнительно) за сданные неразрушенные детали на пост сортировки.

Очистка – это процесс удаления с поверхности деталей различного рода загрязнений, образовавшихся во время работы. Она также необходима для качественного выполнения последующих операций ремонта. Трудоемкость очистных работ составляет 5% от объема КР.

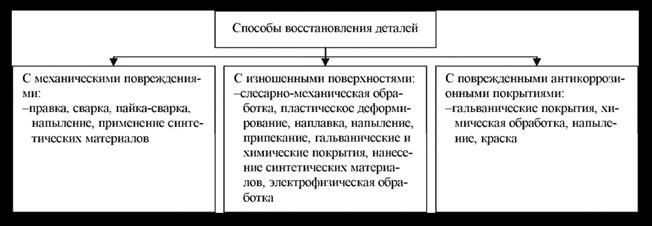

Процесс восстановления деталей предназначен для восстановления их правильной геометрической формы, первоначальной посадки в сопряжениях, механической прочности, износостойкости и антикоррозионной стойкости.

Восстановление изношенных деталей позволяет использовать их материал, форму и остаточную долговечность, при этом сокращается потребление запасных частей, живого труда, энергии и материалов. Каждому типу детали, как правило, соответствует свой участок восстановления, работающий по типовой технологии и соответствующий способ восстановления.

Сборка – завершающий этап технологического процесса КР, который представляет собой процесс соединения восстановленных или новых деталей, сборочных единиц, агрегатов в определенной обратной последовательности с соблюдением заданных посадок и размерных цепей. Объем сборочных работ составляет 18 – 40% общей трудоемкости КР.

Процесс сборки состоит из следующих этапов:

— внешний контроль поступивших деталей и сборочных единиц;

— раздельная и общая сборка;

— контроль качества сборки.

В зависимости от производственной программы и однородности ремонтируемых объектов сборка может осуществляться на универсальных, специализированных постах или поточных линиях, оснащенных специальными устройствами для транспортирования, подъема и поворачивания собираемых объектов.

Капитально отремонтированные автомобили и агрегаты подвергаются приемо-сдаточным испытаниям. При этом производятся стендовые испытания, включая приработку, обкатку и испытания на стендах или пробегом на расстояние 30 км под нагрузкой 75% от номинальной грузоподъемности.

Выявленные недостатки подвергаются устранению, после чего автомобиль принимает отдел технического контроля и на автомобиль оформляется счет, в котором отмечается соответствие технического состояния и комплектности автомобиля требованиям нормативной документации на КР. В паспорте автомобиля делается отметка о проведенном ремонте.

Подвижной состав, не пригодный по своему техническому состоянию к дальнейшей эксплуатации и прошедший установленный амортизационный пробег (срок), подлежит списанию в установленном порядке. Списание подвижного состава, не прошедшего амортизационный пробег, производится в соответствии с инструкцией о списании. При списании подвижного состава агрегаты, узлы и детали, годные к дальнейшему использованию, должны оприходоваться в установленном порядке для пополнения оборотного фонда АТП, а подлежащие КР (восстановлению) должны направляться на авторемонтные предприятия для восстановления в качестве товарной продукции.

5.8. Основные направления научно-технического прогресса в области технической эксплуатации автомобилей

При рассмотрении перспектив совершенствования систем ТО и Р надо обязательно учитывать плановость и необходимость интенсификации развития экономики страны, достижения научно-технического прогресса, обеспечивающие разработку и реализацию долгосрочных требований к надежности автомобилей и развитию ТЭА, основанных на интересах народного хозяйства в целом.

Темпы пополнения, списания и обновления парка автомобилей в настоящее время создают достаточно стабильный и устойчивый его состав, дающий определенный поток неисправностей, который является первоисточником формирования системы ТО и Р и соответствующей программы работ.

Для данного периода характерно сохранение основных особенностей действующей планово-предупредительной системы, которая будет совершенствоваться главным образом вследствие повышения эксплуатационной надежности автомобилей, а также в организационно-техническом плане в результате постепенного укрупнения АТП, создания объединений, в том числе региональных и вневедомственных, кооперации, централизации, совершенствования методов организации производства и материально-технического снабжения. В результате реализации требований по эксплуатации и совершенствованию конструкции автомобилей в перспективе произойдет постепенное сокращение удельного веса традиционных работ ТО – смазочных, крепежных, регулировочных, и увеличение их периодичности. Более широкое применение найдут предупредительные замены узлов, агрегатов, обеспечивающие повышение безотказности, особенно в межосмотровые периоды.

В настоящее время ведутся разработки и испытания простейших (на 10–20 параметров) встроенных (бортовых) систем датчиков контроля технического состояния, основанных на регулярном подключении их к стационарным диагностическим установкам, имеющимся на крупных АТП, объединениях и СТО. Указанные системы найдут применение на автомобилях большой грузоподъемности и автобусах большой вместимости.

В настоящее время на основе информации по надежности конкретных автомобилей и использования компьютерной техники апробируются системы проектирования нормативов ТО и Р (виды ТО, периодичность, состав операций), а также определения рационального момента списания автомобилей, позволяющие индивидуализировать нормативы ТЭА. Дальнейшее совершенствование системы ТО и Р определится изменениями конструкции автомобилей, возрастного состава парка, условий эксплуатации и других факторов дерева систем технической эксплуатации, которые определяют поток требований, возникающих при работе автомобилей.

Система ТО и Р должна преобразовать этот поток в соответствии с поставленными перед нею целями. Поток неисправностей преобразуется (неисправности устраняются или предупреждаются) с помощью воздействий, предусмотренных системой ТО и Р. При этом границы между стратегиями разбивают воздействия по целям – поддержание работоспособности (профилактическая стратегия I) и восстановление утраченной работоспособности (стратегия II). Экономические, технологические, организационные границы разбивают воздействия по методам их выполнения. В результате использования экономических и других критериев стратегия I разбивается по двум направлениям – выполнение ТО без предварительного контроля (1-1) и с предварительным контролем – диагностированием (1-2).

В зависимости от экономических условий, надежности изделий и поставленных целей любая из этих стратегий может оказаться рациональной, но стратегия 1-2 может совершенствоваться и дальше. В случае стратегии 1-2-1 используются стационарные диагностические средства. Основным условием применения этой стратегии являются: надежность и универсальность самих диагностических средств и снижение затрат на их приобретение и эксплуатацию. При этом возможны два варианта развития стратегии 1-2-1: контроль работоспособности, выполняемый с определенной (постоянной или изменяющейся) периодичностью и «корректировкой» технического состояния по результатам этого контроля (1-2-1-1); контроль и прогноз работоспособности (1-2-1-2), который позволяет на следующем шаге или корректировать периодичность последующего контроля, или уточнить предстоящий объем работ.

Система встроенных диагностических средств (1-2-2) может развиваться в следующих основных направлениях: средства, сигнализирующие теми или иными способами об уровне работоспособности изделия (1-2-2-1) при отборе информации о техническом состоянии с установленной периодичностью или при сигнализации о достижении заданных (предельных, допустимых значений) параметров технического состояния. Вторым направлением развития этой стратегии является использование таких встроенных диагностических средств, которые позволяют прогнозировать уровень работоспособности (1-2-2-2).

Аналогичное изменение и совершенствование возможны и для стратегии II. Однако технологические цели иные. Так, контроль при отказе имеет целью определить причины отказа и уточнить характер (трудоемкость, стоимость, продолжительность) восстановительных работ.

Для автомобиля как совокупности агрегатов и систем применяются все рассмотренные варианты стратегий, которые не меняют существа планово-предупредительной системы – получение теми или иными способами упреждающей информации о состоянии изделия и проведение (или планирование) работ по поддержанию гарантированной работоспособности.

На этом этапе будут происходить концентрация сбора, обработки и использования информации по надежности и другим показателям качества. Создание подобного коллективного банка, оперативная связь с ним АТП расширят информационную базу, обмен опытом при принятии решений и совершенствовании системы и организации ТО и Р. Создание централизованного информационного банка позволит также более экономично использовать передовую вычислительную технику, средства связи, специалистов.

Принципиальное изменение планово-предупредительной системы возможно при следующем шаге, когда изделию (или его элементам) будет обеспечено поддержание работоспособности методами резервирования или самовосстановления в пределах установленного срока службы. Здесь возможны два решения: или использование «абсолютно надежных» изделий, вероятность отказа которых за заданную наработку ничтожно мала (резервирование, повышение прочности); или применение иных принципов конструирования, предусматривающих самовосстановление изделия.

ЛИТЕРАТУРА

1. Вишняков Н.Н. Автомобиль: Основы конструкции: учебник для вузов. – 2-е изд., перераб. и доп. / Н.Н. Вишняков, В.К. Вахламов, А.Н. Нарбут [и др.]. – М.: Машиностроение, 1986. – 304 с.;

2. Вахламов В.К. Техника автомобильного транспорта: Подвижной состав и эксплуатационные свойства: учеб. пособие для студ. высш. учеб. заведений / В.К. Вахламов. – М.: Издательский центр «Академия», 2004.– 528 с.;

3. Михайловский Е.В. Устройство автомобиля: Учеб. для учащихся автотранспортных техникумов. — 5-е изд., перераб. и доп. / Е.В. Михайловский, К.Б. Серебряков, Е.Я. Тур. – М.: Машиностроение, 1985.– 352 с.;

4. Осепчугов В.В. Автомобиль: Анализ конструкций, элементы расчета: Учеб. для студентов вузов по специальности «Автомобили и автомобильное хозяйство» / В.В. Осепчугов, А.К. Фрумкин. – М.: Машиностроение, 1989. – 304 с.;

5. Лукин П.П. Конструирование и расчет автомобиля: Учеб. для студентов втузов, обучающихся по специальности «Автомобили и тракторы» / П.П. Лукин, Г.А. Гаспарянц, В.Ф. Родионов. – М.: Машиностроение, 1984. – 376 с.;

6. Литвинов А.С. Автомобиль: Теория эксплуатационных свойств / А.С. Литвинов, Я.Е. Фаробин. – М.: Машиностроение, 1989. – 240 с.;

7. Малкин В.С. Техническая эксплуатация автомобилей. Теоретические и практические аспекты: учеб. пособие для студ. высш. учеб. заведений / В.С. Малкин. – М.: Издательский центр «Академия», 2007. – 288 с.;

8. Кузнецов Е.С. Техническая эксплуатация автомобилей: Учеб. для вузов. – 4-е изд., перераб. и доп. / Е.С. Кузнецов, А.П. Болдин, В.М. Власов [и др.]. – М.: Наука, 2001. – 535 с.;

9. Крамаренко Г.В. Техническое обслуживание автомобилей: Учеб. для автотранспортных техникумов. – М.: Транспорт, 1982. – 368 с.;

10. Боровских Ю.И. Устройство, техническое обслуживание и ремонт автомобилей: Учеб. / Ю.И. Боровских, Ю.В. Буравлев, К.А. Морозов [и др.]. – М.: Высшая школа, издательский центр «Академия», 1997. – 528 с.;

11. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Минавтотранс РСФСР. – М: Транспорт, 1986. – 72 с.;

12. Воронов Ю.Е. Автотранспортные и погрузо-разгрузочные средства: Текст лекций / Сост.: Ю.Е. Воронов, Л.С. Жданов; Кузбас. гос. техн. ун-т. – Кемерово, 2001. – 216 с.

Дата добавления: 2015-08-14 ; просмотров: 6046 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник