Бережливое производство – технологии оптимальной работы участков текущего отцепочного ремонта (ТОР) грузовых вагонов

Одними из главных задач стратегического развития ОАО «Российские Железные Дороги» являются рост производительности, использование всех видов ресурсов, оптимизация издержек производства. Большая роль в решении этих задач отводится вагонному хозяйству, основная цель которого – обеспечение сети железных дорог надежным, отвечающим современным стандартам и требованиям подвижным составом.

Важной производственной единицей вагонного хозяйства является депо. В процессе реформирования железнодорожного транспорта структура вагонного хозяйства дороги претерпела серьезные изменения. Его реструктуризация началась путем разделения вагонных депо на ремонтные и эксплуатационные. В результате такого мероприятия основная доля наиболее оснащенных предприятий выделилась в отдельный хозяйствующий субъект и вошла в состав Центральной дирекции по ремонту грузовых вагонов (ЦДРВ). В январе 2010 года Совет директоров ОАО «РЖД» на своем заседании одобрил концепцию реформирования вагоноремонтного комплекса Центральной дирекции по ремонту грузовых вагонов – филиала ОАО «РЖД» и создания на его базе дочерних обществ ОАО «РЖД по ремонту грузовых вагонов: ОАО «Вагонная ремонтная компания – 1», ОАО «Вагонная ремонтная компания – 2» и ОАО «Вагонная ремонтная компания – 3» (ВРК – 1, ВРК – 2 и ВРК – 3).

Передача эксплуатационного вагонного комплекса в Центральную дирекцию инфраструктуры (ЦДИ) не повлекла за собой существенных изменений в функциональных задачах вагонного хозяйства.

Неизменными остались и основные задачи, возложенные на Управление вагонного хозяйства. Это – повышение качества услуг по эксплуатации, техническому обслуживанию и текущему ремонту грузовых вагонов; формирование условий для надежного обеспечения долгосрочных потребностей железнодорожного транспорта в техническом обслуживании и ремонте вагонов; обеспечение недискриминационного доступа к услугам по техническому обслуживанию вагонов в эксплуатации; недопущение на инфраструктуру технически неисправных грузовых и пассажирских вагонов; обеспечение безопасности движения поездов, охраны труда, пожарной и экологической безопасности в вагонном хозяйстве.

Основными резервами повышения эффективности использования вагонного парка в эксплуатации являются:

- сокращение времени нахождения вагонов под грузовыми операциями и на технических станциях;

- снижение числа отцепок в текущий отцепочный ремонт и простоя в неисправном состоянии.

Текущий отцепочный ремонт (ТОР) – это специфический вид услуги по ремонту грузового вагона. Неисправность может возникнуть в любое время и в любой точке железнодорожной сети. Соответственно, для обеспечения безопасности движения аварийный вагон необходимо отправить на ближайшую станцию или, при наличии такой возможности, устранить неисправность на месте.Производится такой ремонт на специально выделенных путях, оснащенных необходимым оборудованием и приспособлением на основании уведомления формы ВУ-23М, заполненного осмотрщиком вагонов или оператором пункта технического обслуживания (ПТО). При данном виде ремонта выявляются и устраняются неисправности кузовов, рам вагонов, колесных пар, боковых рам и надрессорных балок тележек, буксового узла, пружинно-фрикционного рессорного комплекта, тормозного оборудования, автосцепного устройства вне зависимости от причины поступления вагона в текущий отцепочный ремонт.

Материалы, запасные части, применяемые при ремонте отцепленных вагонов, должны соответствовать нормативной документации и рабочим чертежам на их изготовление и ремонт, быть сертифицированы, а также должен соблюдаться порядок к их хранению.

Но в действительности, наблюдается неупорядоченное хранение запасных частей и материалов на участках ТОРа. В результате при замене деталей вагонов в ходе производства ремонта работники участка затрачивают продолжительное время, связанное с избыточным их перемещением, что приводит к простою вагона в ремонте.

На сети железных дорог во многих эксплуатационных вагонных депо (Забайкальской дирекции инфраструктуры, Октябрьской дирекции инфраструктуры, Северо-Кавказской дирекции инфраструктуры) активно внедряют технологию бережливого производства, которая позволяет оптимизировать технологические процессы производственных участков.Для реализации проекта «Бережливое производство» в вагонном хозяйстве распоряжением ОАО «РЖД» от 20 декабря 2013г. №2840р утверждена и введена в действие с 1 января 2014г. «Методика визуального контроля по системе Кайдзен в структурных подразделениях Управления вагонного хозяйства Центральной дирекции инфраструктуры». Данная методика разработана проектно-конструкторским бюро вагонного хозяйства. Полигоном для практической апробации данной методики с 2014 г. определены эксплуатационные вагонные депо Октябрьской, Восточно-Сибирской и Западно-Сибирской дирекции инфраструктуры.

Термин «бережливое производство» (leanmanufacturing) применяется для обозначения базовых принципов эффективной организации деятельности кампании. Он фокусирует внимание на избавлении от любых непроизводительных затрат. К непроизводительным затратам относят любые действия и затраты, не связанные напрямую с доставкой грузов потребителю точно в срок, обладающие потребительской ценностью. Потери – это действия, которые увеличивают затраты и время доставки грузов, но не добавляют ценности конечной продукции. На предприятиях железнодорожного транспорта встречаются следующие виды потерь:

- перепроизводство– потери, связанные с выпуском продукции в большем количестве;

- излишние запасы – вид потерь, связанный с наличием сверхнормативного количества изделий, непосредственно хранящихся на предприятии или за его пределами. Наличие излишних запасов указывает на нестабильность производства на предприятии;

- транспортировка– вид потерь, связанный с перемещением материалов и запасных частей;

- потери из-за дефектов – вид потерь, связанный с наличием дефектов, затратами на их выявление и устранение;

- потери при излишней обработке – вид потерь, возникающий при выполнении операций и процессов, без которых можно обойтись;

- потери при излишних перемещениях – вид потерь, возникающий в связи с движениями персонала, которые не являются необходимыми;

- простои– вид потерь, связанный с задержками и возникающий в результате ожидания готовности оборудования, персонала, транспортных задержек, неравномерного темпа работы отдельных подразделений предприятия.

Бережливым считают производство, в котором любые непроизводительные затраты сведены к минимуму или отсутствуют вовсе, т.е. все ресурсы предприятия используются только для создания потребительской ценности. Именно эту задачу ставит перед собой ОАО «РЖД», совершенствуя свою деятельность и внедряя методики по сокращению и исключению непроизводительных затрат.

Внедряемая «Методика визуального контроля по системе Кайдзен в структурных подразделениях Управления вагонного хозяйства Центральной дирекции инфраструктуры» позволит высвободить дополнительные производственные площади участков, сэкономить материалы и энергоресурсы, уменьшить количество брака, поломок оборудования и инструмента (а это – снижение затрат на ремонт), снизить трудоемкость различных производственных процессов, повысить безопасность труда и улучшить эргономику рабочих мест на производственных участках (рис. 1).

Рисунок 1 – Помещение старшего осмотрщика вагонов. Метод визуализации: рациональное размещение инструмента

Один из мощных инструментов бережливого производства – это визуальный менеджмент, который создает начальные условия для эффективного труда,организует размещение инструментов, деталей, составных частей конструкций и других индикаторов состояния производства. Одной из целей применения методов визуализации является удаление ненужного, создание начальных условий для эффективного труда и возникновения свободного пространства. Классификация объектов сопровождается их пометкой с помощью ярлыков зеленого, желтого, красного и других цветов.

Так, например, в условиях эксплуатационных вагонных депо, а именно на участках ТОРа, хранение колесных пар, требующих ремонта в грузовых вагонных ремонтных депо (ВЧДР), обезличено. Из-за ограничения производственных площадей и непрерывного производственного процесса оно осуществляется без определения колесных пар по принадлежности и без выделения отдельных участков хранения для разных собственников, а именно:

- ОАО «РЖД»;

- собственников, которые осуществляют ремонт по договорам;

- собственников, осуществляющих ремонт по гарантийным письмам.

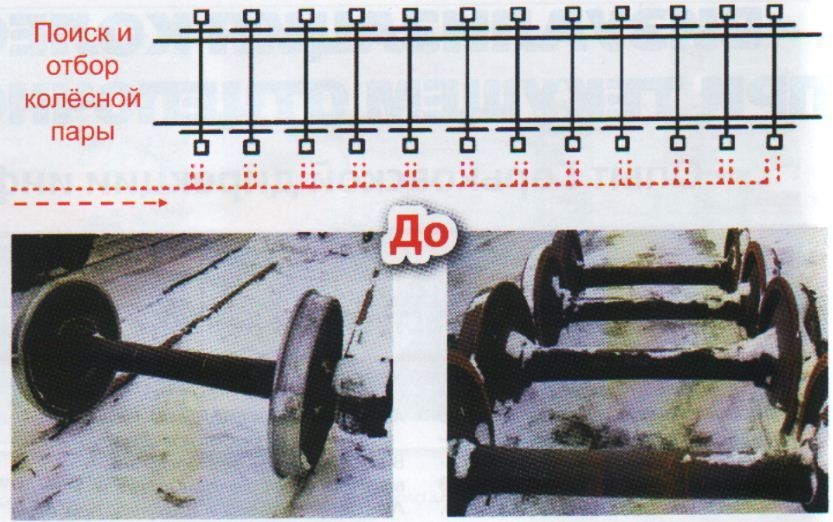

Такое хранение (рис.2) требует дополнительной проверки всех колесных пар, чтобы определить их принадлежность предприятию-собственнику.

Помимо разделения всех колесных пар на требующих покупки (договорные отношения с собственником) и требующих ремонта в ВЧДР с последующей подкаткой под этот же вагон (отсутствие договорных отношений), существует группа колесных пар, по которым необходимо провести комиссионное расследование, установить виновное предприятие и составить рекламационные документы, необходимые для предоставления собственнику вагона для оплаты за проведенный ТОР.

Чтобы сократить время отправки колесных пар в ремонт и минимизировать риски, возникающие при хранении и отправке колесных пар из-под приватных вагонов, можно предложить следующую технологию колесных пар (рис. 3):

Колесные пары, выкаченные из-под вагонов собственников, имеющие договора на проведение ТОР, впоследствии приобретаемые у собственника и переходящие в парк ОАО «РЖД», при отправке в ремонт не маркируются. При этом на колесные пары, по которым требуется комиссионное расследование, наносится полоса синего цвета.

2. Отправка размеченных колесных пар. При погрузке колесных пар на платформу для отправки ее в то или иное ВЧДР бригадир руководствуется разметкой и безошибочно отгружает колесные пары с нанесенной маркировкой.

3. Получение колесных пар с ВЧДР. После возврата колесной пары из ремонта рядом с существующей отметкой на оси дополнительно наносится новая полоса (см. рисунки 4, 5):

- зеленого цвета – для исправной колесной пары;

- красного цвета– для неисправной колесной пары, требующей расформирования.

Рисунок 4 – Применение метода визуализации колесных пар после возврата колесной пары из ремонта

Синяя полосапри этом снимается.

В дальнейшем (при отправке колесной пары в ремонт) данная отметка позволяет не осматривать все колесные пары и четко отобрать требуемую.

Рисунок 5 – Поиск и отбор колесных пар после внедрения метода визуализации

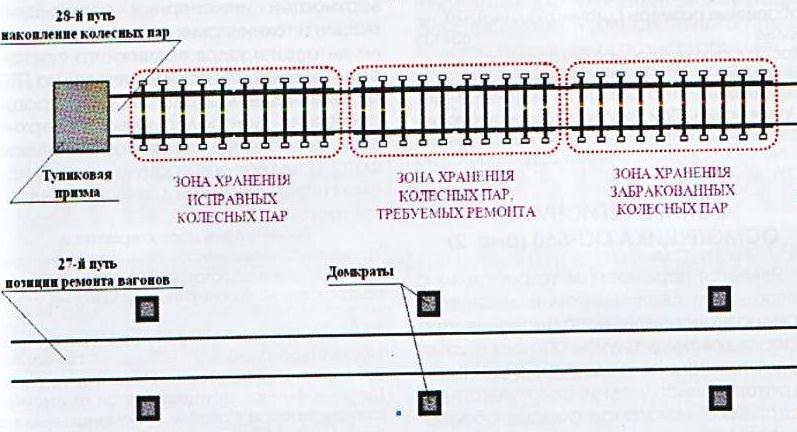

4. Хранение колесных пар на ТОР. Для разграничения колесных пар на участке ТОР предусмотрены три зоны хранения (рис. 6), которые подразделяются на исправные (отремонтированные), неисправные (требующие ремонта), брак (требующие расформирования).

Следовательно, визуализация колесных пар грузовых вагонов при текущем отцепочном ремонте (ТОР) позволит:

- минимизировать время нахождения вагонов в ТОР;

- сократить время на отбор и отправку колесных пар в ремонт;

- снизить время общего простоя вагонов находящихся в собственности промышленных предприятий в текущем отцепочном ремонте;

- увеличить выпуск вагонов из текущего отцепочного ремонта;

- снизить количество и размеры штрафных санкций за просрочку доставки грузов.

Рисунок 6 – Зоны хранения колесных пар на пункте текущего отцепочного ремонта

Таким образом, бережливое производство – это, прежде всего, философия, меняющая устоявшиеся взгляды на организацию производственных отношений, всю систему показателей эффективности каждого структурного подразделения, систему управления предприятием. Для бережливого производства важен каждый сотрудник РЖД, важны его инициатива и готовность добиваться улучшений в своей работе.

- Гончаров, С.Е. (Управление вагонного хозяйства Центральной дирекции инфраструктуры – филиала ОАО «РЖД»). Грузовой вагон на пространстве 1520 [Текст]: безопасность движения /С.Е. Гончаров // Евразия Вести . — 2012. — №10. — С. 11

- Голубев, Д.Е. (Служба вагонного хозяйства Горьковской дирекции инфраструктуры). Визуализация колесных пар при текущем отцепочном ремонте [Текст]: безопасность движения /Д.Е. Голубев // Вагоны и вагонное хозяйство. — 2013. — №2. — С. 31-33

- Потапов, А.А. (Забайкальская железная дорога – филиал ОАО «РЖД»). Поиск оптимальных технологий [Текст]: безопасность движения /А.А. Потапов // Линия. — 2014. — №2. — С. 15

- Романов, В.В. (Проектно-конструкторское бюро вагонного хозяйства). В эксплуатационных депо вводится в действие методика визуального контроля по системе Кайдзен [Текст]: безопасность движения /В.В. Романов, А.В. Чичин // Вагоны и вагонное хозяйство. — 2014. — №1. — С. 18-23

- Чичин, А.В. (Проектно-конструкторское бюро вагонного хозяйства). Бережливое производство – прогрессивная концепция организации работы [Текст]: безопасность движения /А.В. Чичин // Вагоны и вагонное хозяйство. — 2013. — №2. — С. 28-30

Источник

Текущий отцепочный ремонт грузовых вагонов технология ремонта

ГРУЗОВЫЕ ВАГОНЫ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм

Руководство по текущему отцепочному ремонту

Дата введения*

________________

* Текст документа соответствует оригиналу. —

Примечание изготовителя базы данных.

Начальник отдела конструкций, технического перевооружения и внешних связей ЦВ МПС В.С.Силин «14» августа 1997 г.

Главный инженер ПКБ ЦВ А.И.Голышев «15» февраля 1997 г.

Разработал: Пантюхин А.С.

1. ВВЕДЕНИЕ

1.1. Требования настоящего Руководства являются обязательными при проведении текущего отцепочного ремонта грузовых вагонов железных дорог Российской Федерации колеи 1520 мм. Вагоны, не принадлежащие МПС России, допускаемые к обращению по железнодорожным путям общего пользования и подлежащие текущему отцепочному ремонту, ремонтируются в соответствии с требованиями настоящего Руководства.

1.2. Руководство содержит общие технические требования, которым должны удовлетворять грузовые вагоны после текущего отцепочного ремонта и является руководящим материалом для работников, связанных с выполнением текущего отцепочного ремонта.

1.3. Перечень работ при текущем отцепочном ремонте грузовых вагонов должен быть отражен в технологическом процессе работы каждого пункта текущего отцепочного ремонта.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Текущий отцепочный ремонт выполняется на специализированных пунктах или путях, расположенных на ПТО или в депо.

2.2. Пункты или пути текущего отцепочного ремонта вагонов должны оснащаться средствами механизации: стационарными или передвижными электрическими домкратами, вагоноремонтными машинами, транспортными средствами, воздухопроводами с воздухо-разборными колонками, 2-проводной электросварочной линией с точками подключения сварочных проводов, мостовым или козловым краном, средствами диагностики и контроля и другой оснасткой, предусмотренной типовым технологическим процессом ТК-235 ПКБ ЦВ.

2.3. Состав ремонтных бригад, сменность работы определяется руководством вагонного депо в соответствии с действующими нормативами, объемами ремонта и режимом работы пункта.

2.4. При текущем отцепочном ремонте должны быть выявлены и устранены неисправности кузовов, рам вагонов, колесных пар, рам и надрессорных балок тележек, буксового узла, пружинно-фрикционного рессорного комплекта, тормозного оборудования, автосцепного устройства вне зависимости от причины поступления вагона в текущий отцепочный ремонт. Неисправности устранять в соответствии с требованиями настоящего Руководства и технологического процесса текущего отцепочного ремонта вагонов.

2.5. Материалы, запасные части, применяемые при ремонте вагонов, должны быть сертифицированы, соответствовать нормативной документации и рабочим чертежам на их изготовление и ремонт.

2.6. Текущий отцепочный ремонт грузовых вагонов производится по способу замены неисправных узлов и деталей новыми или заранее отремонтированными.

В случае необходимой замены основных деталей (колесные пары, боковые рамы и надрессорные балки тележек), вагонов железнодорожных администраций государств участников Содружества, Латвии, Литвы, Эстонии замена производится с телеграфным извещением железнодорожной администрации-собственницы, вагоноремонтного предприятия выполнившего последний плановый ремонт и межгосударственной станции передачи через которую вагон был принят.

Извещение должно содержать сведения о причине замены и технических характеристиках замененной детали.

Замена производится, в соответствии с требованиями «Правил эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств», на исправные принадлежности железнодорожной администрации-собственницы вагона или других железнодорожных администраций. При их отсутствии замена производится на исправные собственности ОАО «РЖД» (клеймо «20») со сроком службы не более срока службы заменяемой детали.

Колесные пары должны иметь толщину обода не меньше чем у заменяемой колесной пары. При этом подкатываемые колесные пары других железнодорожных администраций должны иметь под левым болтом буксовой крышки бирку, на которой проставлена дата (месяц, год), клеймо ремонтного предприятия и цифровой код железнодорожной администрации производившей замену колесной пары.

Замененные детали хранятся на вагоноремонтном предприятии, произведшем замену не менее одного месяца, после чего направляются в ремонт или на списание.

Устанавливаемые на вагон детали, клеймение которых предусмотрено соответствующими нормативными документами, должны иметь клейма (знаки маркировки или трафареты, указывающие место, дату изготовления или ремонта и испытания).

2.7. На вагоны, подлежащие ремонту с отцепкой от поезда, выдается уведомление формы ВУ-23м. На поврежденные вагоны к форме ВУ-23м должен прилагаться акт формы ВУ-25.

Выдача уведомления формы ВУ-23м на вагоны, которые ремонтируются на специально выделенных путях в парках прибытия или отправления и при подготовке вагонов к перевозкам в пределах норм времени, установленных технологическим процессом работы ГТГО — запрещается, согласно «Инструкции по учету наличия и ремонта неисправных вагонов» от 31.04.93 г. N ЦЧУ-161 пункт 2.1.11.

2.8. Пункт текущего отелочного ремонта вагонов должен иметь местный технологический процесс, утвержденный согласно указанию от 23.06.95 г. N ЦВТКМ-14.

Контроль за соблюдением технологического процесса и качества текущего ремонта вагонов должны осуществлять бригадиры, мастера, приемщики вагонов и другие должностные лица, назначенные приказом начальника вагонного депо.

2.9. Надписи и знаки на вагонах должны соответствовать альбому «Знаки и надписи на вагонах грузового парка железных дорог колеи 1520 мм» N 632 — 94 ПКБ ЦВ.

На отремонтированные вагоны должны наноситься трафареты о произведенном текущем ремонте (приложение Б).

2.10. Вагоны, выпускаемые из текущего отцепочного ремонта, должны удовлетворять требованиям действующих Инструкций и настоящего Руководства. При выпуске вагонов из ремонта должно составляться уведомление формы ВУ-36 в двух экземплярах.

2.11. Учет неисправностей технического состояния вагонов при текущем отцепочном ремонте производится в соответствии с отраслевым классификатором «Основные неисправности вагонов» N 583404, утвержденным МПС 11.11.96 г. с уточнениями и дополнениями.

Ведение классификатора осуществляет ГВЦ (ПКТБ АСУЖТ).

2.12. Профилактический ремонт рабочих механизмов специализированного подвижного состава производится на специализированных пунктах.

Восстановление и ремонт рабочих механизмов, предъявляемые к ним требования, а также периодичность проведения им технического обслуживания и выполняемый при этом комплекс работ отражен в соответствующей нормативной документации и должен быть вписан в местный технологический процесс.

2.13. Технические требования, предъявляемые к текущему отцепочному ремонту вагонов с опасными грузами, аналогичны требованиям, предусмотренным для остальных вагонов вагонного парка железных дорог Российской Федерации.

2.14. При выполнении текущего отцепочного ремонта производится входной и выходной контроль комплектации всех грузовых вагонов колесными парами, боковыми рамами, надрессорными и соединительными балками с регистрацией в Журнале контроля комплектации грузовых вагонов на пунктах текущего отцепочного ремонта (Приложение В).

При выпуске вагона собственности ОАО «РЖД» и других резидентов Российской Федерации из текущего отцепочного ремонта производится заполнение Листка учета комплектации грузового вагона после ремонта установленной формы с последующей передачей электронного сообщения «Сведения о комплектации вагона после ремонта» в ИВЦ дороги.

3. МЕРЫ БЕЗОПАСНОСТИ

3.1. При текущем отелочном ремонте вагонов должны соблюдаться требования:

— «Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава» ПОТ РО-32 ЦВ-400-96;

— «Типовой инструкции по охране труда для осмотрщиков-ремонтников вагонов и слесарей по ремонту подвижного состава» ТОИР-32 ЦВ-460-97;

— «Типовой инструкцией по охране труда для слесаря по ремонту подвижного состава, занятого на деповском и текущем отцепочном ремонте грузовых вагонов» ТОИР-32-ЦВ-416-96;

3.2. При текущем отелочном ремонте вагонов, груженных опасными грузами, дополнительно к требованиям, изложенным в пункте 3.1, должны соблюдаться требования:

— «Порядка безопасного ведения работ с вагонами груженными опасными грузами при техническом обслуживании и безотцепочном ремонте, при текущем отцепочном ремонте» N 621-93ПКБЦВ.

3.3. Кроме требований указанной документации в местных инструкциях и памятках по охране труда должны быть отражены вопросы, связанные с особенностями конструкций электродомкратов, грузоподъемных механизмов, транспортных средств, оснастки, инструмента и т.д., применяемых в данном пункте текущего отцепочного ремонта вагонов.

3.4. Применяемое оборудование, приспособления, инструмент, оснастка, должны подвергаться профилактическому осмотру, ремонту, испытанию и проверке согласно действующей нормативной документации.

3.5. Рабочие места должны быть оборудованы плакатами и надписями по технике безопасности и производственной санитарии.

4. АВТОСЦЕПНОЕ УСТРОЙСТВО

4.1. При выпуске вагонов из текущего отцепочного ремонта автосцепное устройство должно соответствовать требованиям «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ» ЦВ-ВНИИЖТ-494-97. Не допускается выпуск из текущего отцепочного ремонта вагонов при наличии следующих неисправностей:

1) автосцепка не отвечает требованиям шаблона 940р;

2) излом или трещины в деталях автосцепного устройства;

3) высота продольной оси автосцепки над головками рельсов более 1080 мм или менее 980 мм у порожних вагонов и менее 950 мм у груженых вагонов;

4) разница между высотами автосценок по обоим концам вагона более 25 мм, отклонение вниз (провисание) более 10 мм, отклонение вверх более 3 мм;

5) короткая или длинная цепь расцепного привода, цепь с незаверенными звеньями или надрывами в них;

6) при центрирующем приборе с маятниковым подвешиванием зазор между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии от 15 до 20 мм от наружной ее кромки менее 25 мм или более 40 мм, а между той же плоскостью хвостовика и верхней кромкой окна в концевой балке — менее 20 мм;

7) валик подъемника заедает при вращении или закреплен нетиповым способом;

8) толщина перемычки хвостовика вновь устанавливаемой на вагон автосцепки менее 48 мм;

9) поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам. Для аппарата 73 zw допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором не более 5 мм.

10) упорные угольники, передние или задние упоры с трещинами, с ослабленными заклепочными соединениями;

11) поддерживающая планка толщиной менее 14 мм, болты ее крепления диаметром менее 22 мм, без контргаек и шплинтов;

12) нетиповое крепление клина (валика) тягового хомута;

13) неправильно поставленные маятниковые подвески центрирующего прибора (утолщенными головками вниз);

14) отсутствие пружин центрирующего прибора автосцепки СА-ЗМ;

15) отсутствие гайки, контргайки, шплинта на регулирующем болте цепочки расцепного привода;

16) трещина тягового хомута, трещина или излом клина тягового хомута;

17) обрыв или трещина ударной розетки, центрирующей балочки, маятниковой подвески;

18) трещина или сквозная протертость корпуса поглощающего аппарата, повреждение поглощающего аппарата, вызывающие потерю упругих свойств;

19) трещина или излом поддерживающей планки, кронштейна или державки расцепного привода, упорной плиты;

20) погнутый расцепной рычаг.

4.2. При поступлении вагона в ТОР с пробегом 80 тыс.км и более или 1 год проводить внеочередную ревизию автосцепного устройства вагонов, для вагонов собственности стран СНГ и Балтии, поступивших в текущий отцепочный ремонт ревизию не производят.

При производстве внеплановой ревизии автосцепного устройства:

— корпус автосцепки снять с вагона и осматривать перемычку хвостовика автосцепки и клин тягового хомута, а также в доступных местах осмотреть тяговый хомут и поглощающий аппарат, с целью выявления видимых трещин;

с помощью кронциркуля произвести замер толщины перемычки хвостовика автосцепки на расстоянии 35 мм от верхней и нижней плоскости хвостовика. Толщина перемычки при данном измерении должна быть не менее 44 мм;

— с помощью штангенциркуля ШЦ-1-125-0,1 ГОСТ 166-89 произвести замер ширины и толщины клина тягового хомута. Ширина клина в любом сечении должна быть не менее 88 мм, толщина не менее 28 мм в наиболее изношенном месте.

— на хвостовике автосцепки, признанной исправной, после проведения внеочередной ревизии на верхней горизонтальной поверхности, на расстоянии не менее 50 мм от края отверстия для клина тягового хомута, на зачищенном месте набивать букву P код (клеймо) предприятия и дату проведения ревизии, шрифтом высотой не менее 6 мм и глубиной 0,25 мм с последующим заключением в рамку размером 40×40 мм, выполненную белой краской. Аналогичный код (клеймо) дублирую* на вертикальной поверхности корпуса автосцепки ниже клеймо о плановом виде ремонта.

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

— данные о проведении ревизии записать в журнал общей формы «Ревизия автосцепного оборудования вагонов с пробегом 80 тыс.км». В журнал записывают сведения: дату ревизии, номера вагонов, номера автосцепок, пробег с росписью мастера (бригадира) текущего отцепочного ремонта. При повторном поступлении вагонов в текущий отцепочный ремонт на этих вагонах ревизию не производить (при наличии клейм).

4.2. 1) расстояние от упора головы автосцепки до ударной розетки допускается:

для поглощающих аппаратов Ш-1-ТМ (Ш-1-Т) при длине выступающей части розетки 185 мм допускается не менее 60 мм и более 90 мм;

— при розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш-2-В, Щ-6-ТО-4, ПМК-110ОА, ПМК-110К-23, 73 zw не менее 110 мм и не более 150 мм, а у восьмиосных вагонов и других единиц подвижного состава СС поглощающими аппаратами Ш-2-Т не менее — 100 мм и не более 140 мм.

2) у поглощающего аппарата, установленного на вагоне с розеткой старой конструкции, имеющей длину выступающей части 185 мм допускается ход не более 70 мм.

Источник