Глава VI. Ремонт аккумуляторных батарей

23. Виды осмотра и ремонта

На тепловозах применяют кислотные 32ТН-450 (на тепловозах 2ТЭ116 — 48ТН-450) и щелочные 46ТНЖ-550 аккумуляторные батареи. Название кислотный или щелочной аккумуляторы получили по типу электролита, заливаемого в них: одни заполняют раствором серной кислоты, а другие — раствором щелочи. Цифры перед буквенной индексацией обозначают число последовательно соединенных аккумуляторов в батарее, а после индексации — емкость батареи в ампер-часах. Буквы показывают: Т — тепловозная, Н — тип свинцовых пластин (намазная), НЖ — никележелезная.

При эксплуатации кислотных батарей встречаются следующие неисправности:

- короткое замыкание между положительными и отрицательными пластинами вследствие образования шлама между ними или повреждения сепаратора. Шлам — это продукт разрушения решетки и активной массы положительных пластин. Признаком короткого замыкания будет понижение плотности электролита и напряжения, повышение температуры электролита;

- загрязнение электролита примесями, попадающими в аккумулятор из-за использования кислоты и воды, не соответствующих техническим условиям. В таких случаях понижается напряжение и емкость аккумуляторов, которые не восстанавливаются путем заряда;

- сульфатация или покрытие пластин кристаллическим налетом (сульфатами), препятствующими взаимодействию электролита с активной массой. Сульфатация может появиться из-за систематически глубоких разрядов, продолжительного бездействия в состоянии неполного заряда, заливки электролита чрезмерно высокой плотности, систематически быстрых зарядов большими токами, несвоевременно выполняемыми восстановительными зарядами, низкого уровня электролита, внутренних коротких замыканий и др.;

- коррозия зажимов возникает из-за плохого контакта, вызванного недозатяжкой нижних контргаек при установке перемычек. Коррозия является причиной дополнительного сопротивления при пуске дизеля.

Основной неисправностью щелочной батареи является пониженная емкость, которая может возникнуть из-за: накопления карбонатов в электролите; недостатка в электролите едкого лития в летнее время; высокой температуры электролита во время эксплуатации; загрязнения электролита; понижения уровня электролита; короткого замыкания внутри и снаружи.

Накопление карбонатов происходит за счет углекислоты, поглощаемой из воздуха. Так, увеличение карбонатов в 2,5-3 раза против нормы снижает емкость на 35-40 %. Загрязнение электролита бывает из-за использования недостаточно чистых исходных материалов при изготовлении Электролита (особенно такие примеси, как хлор, аммиак, металлы и органические вещества). Небольшое содержание этих веществ усиливает саморазряд. При нормальной и повышенной температуре для стабильной работы положительных пластин требуется в электролит добавлять небольшое количество едкого лития. Причиной коротких замыканий внутри аккумулятора, как правило, бывают систематические перезаряды, а замыкания снаружи возникают из-за перетирания резиновых чехлов.

В процессе эксплуатации тепловоза локомотивные бригады проверяют состояние аккумуляторных батарей, очищают их от пыли и грязи и в случае обнаружения каких-либо неисправностей производят 1 запись в журнал технического состояния локомотива. На основании такой записи при постановке тепловоза на ремонт в депо слесари устраняют отмеченные неисправности. В пунктах технического обслуживания локомотивов при выполнении ТО-2 проверяют уровень электролита в каждой банке, при его понижении доводят до нормы доливкой дистиллированной водой и проверяют (при необходимости) напряжение отдельных элементов. Общее напряжение батареи измеряют без нагрузки по вольтметру, для щелочных аккумуляторов оно должно быть в пределах 50-60 В и для кислотных 60-70 В.

Уровень электролита в банке для щелочных батарей должен быть на 40-50 мм выше верхних кромок сепараторов, а для кислотных — выше предохранительной сетки не менее чем на 15 мм. Замер производят мерной трубкой с контрольными рисками 15, 40, 50 мм. Опускают конец трубки в аккумулятор и, зажав пальцем верхнее отверстие, вынимают ее и отмеряют уровень электролита по отношению к контрольным рискам. Долив воды летом в южных районах страны производят на каждом ТО-2, в зимнее время — примерно один раз в делю. Этот срок для каждого депо различен.

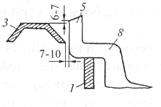

При доливке воды используют приспособление (рис. 70), позволяющее значительно упростить и существенно сократить время этого процесса и гарантировать требуемый уровень. К контактным пластинам наконечника 1 подводится напряжение 6 В. Вода подается в аккумулятор при нажатой рукоятке 8. При достижении электролитом требуемого уровня контактные пластины через воду замыкают цепь лампочки, установленной в сигнализаторе 6, заправляющий отпускает рукоятку и подача воды прекращается.

Рис. 70. Приспособление для доливки аккумуляторов водой: 1 — наконечник; 2 — гайка; 3 — провод; 4 — трубка резиновая; 5 — корпус; 6 — сигнализатор; 7 — пружина; 8 — рукоятка; 9 — лампочка; 10 — стекло красное

На техническом обслуживании ТО-3 при работающем дизеле проверяют зарядный ток по амперметру. Зарядный ток для щелочных батарей 20-30 А летом и 40-50 А зимой, для кислотных — 20-30 А. При отклонении от этих значений зарядного тока проверяют зарядное сопротивление, либо ее заряжают от стационарного источника в течение времени, которое максимально может быть отведено на эту операцию по условиям общего объема работ на тепловозе (щелочные батареи — током 150 А, а кислотные — током 45 А), либо батарею заменяют. При остановленном дизеле выполняют работы, предусмотренные циклом ТО-2, и дополнительно проверяют плотность электролита, напряжение каждого элемента, крепление аккумуляторных ящиков в отсеках и перемычек между элементами, очищают от налета окисла контактные зажимы и вентиляционные отверстия в пробках.

Плотность электролита в батарее измеряют сифонным ареометром (рис. 71,а), представляющим собой стеклянный цилиндр с резиновой грушей и трубкой для подсоса. В аккумуляторном отделении депо при разведении электролита используют обычный ареометр (рис. 71, б). Плотность электролита в заряженных кислотных аккумуляторах должна быть 1,23-1,24 г /см 3 при температуре электролита 30 °С. Для щелочных батарей применяют раствор едкого калия в воде с плотностью 1,19-1,21 г /см 3 с добавлением едкого лития.

Рис. 71. Ареометр: а — сифонный; б — обыкновенный

Напряжение одного заряженного элемента щелочной аккумуляторной батареи должно быть около 1,25 В. Напряжение замеряют вольтметром постоянного тока со шкалами 0-3-15-150 В. Аккумуляторы, предварительно проверенные и заряженные, но с напряжением менее 1 В подлежат замене.

Для проверки сопротивления изоляции замеряют напряжение (U) на зажимах батареи вольтметром с известным внутренним сопротивлением (Rд), равным не менее 25 000 Ом. Далее измеряют напряжение (U1) между положительным полюсом и напряжением (U2) между отрицательным полюсом и землей (корпусом ящика). Подставляют полученные значения в выражение

Полученное значение должно быть не менее 25 000 Ом при выпуске тепловоза из ТР-3 и 22 000 Ом — из ТР-2. При меньшем значении сопротивления изоляции находят причины утечки тока (пролитый электролит на стенках ящика, касание кабельных выводов корпуса, прорыв резинового чехла и т. д.).

При текущем ремонте ТР-1 производят анализ электролита, отбирая пробы из аккумуляторов, которые имеют признаки неисправности (увеличенную температуру, повышенное напряжение и др.). Если электролит не соответствует техническим требованиям, его заменяют. На каждом ТР-1 производят заряд. Кроме того, кислотную батарею подзаряжают, если она в заряженном виде оставалась без действия более 5 сут. Щелочные батареи тоже подвергают восстановительному заряду, если после полного заряда они хранились более 2 сут, систематически полностью не заряжались, были отклонения в напряжении или плотности у отдельных аккумуляторов. Если время, требуемое для восстановительного заряда, больше времени нахождения тепловоза в ремонте, батарею снимают и заменяют исправной. При заряде на тепловозе устанавливают приспособление с вентилятором для отсоса газов из аккумуляторных отсеков или с подачей сжатого воздуха. При отсутствии этих приспособлений подзаряд выполняют с прекращением всяких работ внутри кузова. По окончании подзаряда кузов тщательно проветривают.

При замене электролита и во всех случаях через один ТР-1 (если батарея исправна) проводят лечебно-тренировочный заряд.

Текущие ремонты ТР-2 и ТР-3 предусматривают снятие аккумуляторных батарей с тепловоза и передачу в аккумуляторное отделение депо, где производят ревизию состояния и при необходимости выполняют вскрытие аккумуляторов, устранение неисправностей, промывку, сборку новых блоков пластин и сборку аккумуляторов.

Источник

Текущий ремонт аккумуляторных батарей

Текущий ремонт батарей проводится 1 раз в год бригадой в составе двух человек.

Перед ремонтом тщательно проверяют записи в журнале батареи, берут пробы электролита из 1/3 ее элементов (причем номера элементов для взятия проб меняются каждый год), а электромеханик-аккумуляторщик РРУ или лаборатории и ответственный за эксплуатацию электроустановки (электромеханик по обслуживанию аккумуляторных батарей) проводят ее осмотр.

До начала ремонта определяют его объем и заготавливают необходимое количество деталей и материалов: отформованные пластины, выщелаченные сепараторы, сосуды и посуду для слива электролита из элементов, электролит полностью 1,18 г/см 3 ,20—25 л дистиллированной воды, краску для покрытия стен, стеллажей, ошиновки и вентиляционных коробов.

Обследование батареи кадмиевым электродом выполняют для определения состояния пластин каждого элемента. Кадмиевый электрод представляет собой стержень диаметром 6—8 мм и длиной 60—80 мм или пластину с поверхностью 4—6 см 2 . К верхней части электрода припаян провод с резиновой изоляцией, а место пайки покрыто асфальтовым лаком и обернуто изоляционной лентой. Электрод, не бывший в употреблении, предварительно выдерживают двое-трое суток в растворе аккумуляторной кислоты с удельным весом 1,18 г/см . При опускании электрода в кислоту или электролит необходимо следить, чтобы место пайки и медный провод не смачивались кислотой или электролитом. Для измерения провод от кадмиевого электрода присоединяют к зажиму «минус» вольтметра, имеющего внутреннее сопротивление не менее 100 Ом на 1 В, погружают электрод в электролит элемента так, чтобы он не касался пластин. Другим проводником (стержнем) от зажима «плюс» вольтметра касаются поочередно положительных и отрицательных пластин.

При исправных пластинах в полностью заряженной батарее потенциал положительных пластин элементов относительно электролита примерно равен +2,15 В, отрицательных +0,15 В. В элементах, разряженных до 1,8 В, потенциал положительных пластин будет примерно 1,96—2 В, а отрицательных 0,16—0,2 В. Признаком неисправности положительных пластин является снижение их потенциала относительно электролита ниже 1,96 В, а у отрицательных — повышение их потенциала выше 0,2 В.

Для обеспечения высокой точности замеров высыхание кадмиевого электрода не допускается.

Элемент с дефектными пластинами обследуют более тщательно, пытаясь по другим признакам (коробление, разрушение сепараторов, рост положительных и наросты на отрицательных пластинах и т. п.) определить неисправность.

Плотность электролита в каждом элементе заряженной батареи при рабочей температуре + 15° С должна быть одинаковой по всей высоте сосуда и поддерживаться на уровне 1,2-1,21 г/см 3 , что проверяют ареометром в верхней и придонной частях. При этом входное отверстие пипетки (трубки с грушей, в которую вставлен ареометр) не должно доходить до уровня осадка шлама и при наборе электролита шлам не должен попадать в пипетку (при измерении в придонном слое).

Если плотность электролита в верхней и придонной частях сосуда отличается более чем на 0,02 г/см 3 , ее необходимо выровнять по слоям дозарядом батареи напряжением 2,45 В на каждый элемент в течении 0,5 ч и провести повторные измерения с доведением общей плотности до нормы. Разность в плотности электролита по слоям выше 0,02 г/см 3 указывает на неправильную доливку дистиллированной воды в придонную часть сосуда. Необходимо очень тщательно следить за тем, чтобы вода не попадала на электролит сверху.

Ремонт и замену сосудов выполняют при наличии на них трещин, выбоин и других дефектов. До начала ремонта нагрузку батареи переводят на ЗПУ, отключают ее от шин собственных нужд и снимают предохранители. Отрезают свинцерезкой ушки пластин обеих полярностей, вынимают их из сосудов и помещают в емкости с дистиллированной водой (раздельно положительные и отрицательные). Затем пластины промывают сна-

чала дистиллированной водой с содой, затем чистой водой и сушат. Старый электролит из сосудов с помощью шланга с грушей переливают в подготовленную заранее бутыль; после чего ремонтируют сосуд.

При этом надо иметь в виду, что даже при правильной эксплуатации пластины сравнительно быстро изнашиваются из-за коробления, сульфатации, наростов. Кроме того, срок службы положительных пластин в два раза меньше срока службы отрицательных.

Замену пластин выполняют с соблюдением следующих правил: в одном элементе новые и старые пластины одной полярности ставить нельзя; при замене отрицательных пластин необходимо заменять и все положительные пластины элемента; нельзя применять обычные отрицательные пластины вместо специальных боковых пластин. При замене большого количества пластин лучше устанавливать новые пластины, а старые — использовать в качестве запасных.

При необходимости замены всего комплекта пластин целесообразно разрезать неисправные элементы батареи, рассортировать пластины, промыть исправные дистиллированной водой и скомплектовать из них возможное количество элементов. Остальные элементы собрать из новых, предварительно отформованных пластин. Перед установкой пластин в сосуды зачищают их ушки металлической щеткой, чтобы обеспечить высокое качество пайки.

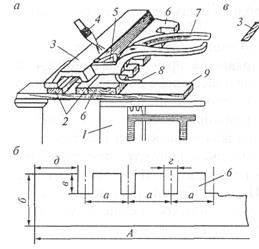

Устанавливают пластины с помощью деревянных шаблонов 6 (рис. 4.39, б). Для этого на край сосудов 1 с обеих сторон укладывают деревянные рейки 2 толщиной 10 мм и шириной 30—40 мм. Под них предварительно подкладывают деревянные выравнивающие планки 9, на которые опирают шаблоны

|

|

Рис. 4.39. Подготовка аккумулятора для пайки пластин: а и в — взаимное расположение ушка пластины и соединительной полосы; б — шаблон для установки пластины; 1 — сосуд; 2—деревянные рейки; 3—соединительные полоски; 4— горелка; 5 — ушко пластины; 6 — деревянный шаблон; 7 — паяльные щипцы; 8— пластина; 9—выравнивающие планки

щипцов, что позволяет, не гася пламя горелки 4, выполнять процесс непрерывно. Губками щипцов охватывают ушко пластин так, чтобы скошенные края полосы прилегали к торцам ушек, образуя фигурный паз (форму), который заполняется расплавленным свинцом. Пайку начинают с ушка 5, которое сначала слегка оплавляют, после чего в пламя вводят паяльный пруток из свинца. Расплавленный горелкой свинец ушка пластины и прутка должен полностью заполнить форму и, отвердев, создать надежное соединение; при качественной пайке припой должен составлять единое целое с полосой и ушком. По окончании пайки всего элемента разбирают деревянные планки и удаляют шаблоны. Выступы ушек срезают свинцерезом, оплавляя срез пламенем горелки для создания гладкой поверхности. Тщательно проверяют отсутствие капель свинца между ушками и пластинами на краях сосуда; затем проверяют отсутствие замыканий между пластинами омметром.

После проверки пластин к ним припаивают наконечники и впаивают в них шины, добавляя припой ПОС-40 с флюсом. Чтобы в дальнейшем в месте спая не задерживались капельки конденсата серной кислоты, ему придают форму конуса. Место спая покрывают два раза кис-лотноупорной краской и вместе с соединительной полосой смазывают тонким слоем вазелина.

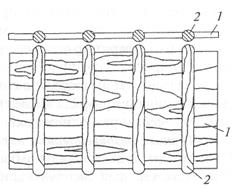

Замену сепараторов начинают с их отбраковки из-за обугливания, трещин, надрывов фанеры, надломов палочек. Фанерные сепараторы при этом сначала выщелачивают и промывают, после чего проводят отбраковку: фанера должна быть без трещин, а палочки без надломов. Установку сепараторов производят после пайки всех элементов, соблюдая размеры шаблона. Для этого снимают временные распорки между пластинами и на их место вставляют подготовленные сепараторы. Смонтированный сепаратор, подвешенный в сосуде на эбонитовых или винипластовых штифтах, должен входить между пластинами без усилий (рис. 4.40).

Затем не позже, чем через два часа после установки сепараторов, заливают сосуд электролитом с температурой не более 30° С. При этом заливку ведут из бутыли, установленной в деревянную обрешетку с ручками. Уровень электролита в сосуде должен быть выше верхней кромки пластин на 10—15 мм. Если пластины при ремонте не менялись, то сепараторы собирают на шаблоне и средние палочки надевают на фанерки после установки сепаратора в сосуд, как, например, в элементе СК-24.

В аккумуляторах СК-6, СК-8 и СК-12 для облегчения процесса удаления старых сепараторов вырезают одну боковую пластину и помещают ее в сосуд с дистиллированной водой. На извлекаемый сепаратор в середине надевают две новые палочки с прорезями. Заостренной дощечкой слегка раздвигают пластины и, сжимая прорези новых палочек, извлекают из них старый сепаратор. Если нет необходимости в замене пластин или удалении шлама, устанавливают новый сепаратор и снова припаивают пластину.

|

При испытаниях аккумуляторной батареи выполняют замер напряжения, плотности и температуры электролита всех элементов.

Напряжение элементов батарей измеряют вольтметром со шкалой 3 В, установленной на изоляционной пластине, снизу которой жестко закрепляют два конусных электрода, соединенных с выводами вольтметра, причем расстояние между электродами равно расстоянию между полосами межэлементных соединений. Такая конструкция позволяет удобно и безопасно подсоединять вольтметр к выводам батареи при измерениях.

Общее напряжение аккумуляторной батареи при

постоянном подзаряде должно поддерживаться на Рис. 4.40. Сепаратор аккумуляторов

уровне 2,15 В на каждый элемент. Отклонение напря- типов С и СК в собранном виде:

жения на отдельном элементе в ту или другую сторо- 1 — фанерный сепаратор;

ну указывает на ненормальный режим работы бата- 2—деревянные палочки

реи или на повреждение элемента (замыкание между пластинами, сульфатация пластин и т. д.). За такими элементами устанавливают постоянный контроль и при необходимости проводят их ремонт.

Плотность и температуру электролита периодически измеряют соответственно ареометром и термометром.

Химический анализ электролита и дистиллированной воды выполняют для выявления в них вредных примесей, главным образом, железа, хлора, марганца и меди, повышенное содержание которых вызывает усиленный износ и повреждение пластин, увеличивает самозаряд батареи и разрушает сепараторы. Такой анализ проводят в химических лабораториях.

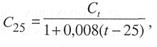

Проверку емкости отформованной батареи принято производить разрядом полностью заряженной батареи на металлический или жидкостный реостат постоянным по величине током, равным току 10-часового разряда. Номинальная емкость батареи в А-ч для такого разрядного тока гарантируется при температуре электролита +25 °С; если температура проверяемого электролита отличается от нее, то емкость батареи приводят к температуре +25 °С по формуле:

где t — средняя температура электролита при разряде, °С;

Ct — емкость батареи, фактически полученная при температуре t, А·ч;

0,008 — температурный коэффициент.

Приведенная емкость батареи должна соответствовать заводским данным, указанным в паспорте, а после 10 лет эксплуатации — составлять не менее 70 % первоначальной. Для измерений при разряде используют амперметр и вольтметр с классом точности не менее 0,5; запись величины разрядного тока, плотности электролита и его температуры ведут через равные промежутки времени (не более 1 ч).

Разряд батареи продолжают до тех пор, пока батарея не отдаст своей гарантированной емкости или пока напряжение на большинстве элементов не упадет до 1,75 В (более глубокий разряд даже отдельных элементов не допускается). При снижении напряжения на одном из элементов до 1,85 В напряжение на нем измеряют через каждые 15 мин, а при снижении напряжения до 1,8 В контроль напряжения необходимо вести непрерывно, чтобы уловить конец разряда (напряжение на элементе 1,75 В). При разряде какого-либо из элементов до такого напряжения немедленно измеряют напряжение на остальных элементах и всю батарею отключают от разрядной цепи. По результатам измерения вычисляют фактическую емкость батареи (произведение фактического разрядного тока на время разряда) и выявляют отстающие элементы. Если батарея не отдает гарантированной емкости, то следует проверить отдельные элементы и измерением их напряжения выявить отстающие. Истощенную группу обнаруживают кадмиевым электродом.

Для стартерных аккумуляторных батарей, передвижных тяговых подстанций допускается окончание разряда в момент снижения напряжения до 1,7 В на наихудшем элементе (при 10-часовом разрядном токе).

Техника безопасности и охрана труда при обслуживании аккумуляторных батарей. При текущем или капитальном ремонте батарей работы выполняются по распоряжению. В порядке текущей эксплуатации (замеры параметров батареи, доливка дистиллированной воды и др.), работу в одно лицо может производить оперативно-ремонтный персонал, обслуживающий тяговую подстанцию.

Приточно-вытяжную вентиляцию включают перед началом заряда и отключают после удаления газа (не ранее, чем через 1,5 ч после окончания заряда).

В аккумуляторном помещении должны быть:

— стеклянная или фарфоровая кружка с носиком (или кувшин) вместимостью 1,5—2л для составления электролита и доливки его в сосуды;

— нейтрализующий раствор соды (5 %) для кислотных и борной кислоты или уксусной эссенции (одна часть на 8 частей воды) для щелочных батарей.

На всех сосудах с электролитом, дистиллированной водой и нейтрализующими растворами должны быть нанесены соответствующие надписи (название веществ и процентное содержание).

Кислоту надлежит хранить в стеклянных бутылях с притертыми пробками, снабженных бирками с ее названием. Бутыли с кислотой в количестве, необходимом для эксплуатации батареи, и порожние бутылки хранят в отдельном помещении при аккумуляторной батарее. Бутыли устанавливают на полу в корзинах или деревянных обрешетках.

Стеклянные бутыли с кислотами или щелочами переносят обязательно вдвоем. Бутыль вместе с корзиной помещают в специальный деревянный ящик с ручками или переносят на специальных носилках с отверстием посередине и обрешеткой, в которую бутыль должна входить с корзиной на 2/3 высоты.

При приготовлении электролита кислоту медленно (во избежание интенсивного нагрева раствора) вливают тонкой струей из кружки в фарфоровый или другой термостойкий сосуд с дистиллированной водой. Электролит при этом все время перемешивают стеклянным стержнем или трубкой либо мешалкой из кислотоупорной пластмассы. Запрещается приготовлять электролит, вливая воду в кислоту.

При работах с кислотой и щелочью необходимо надевать костюм (грубошерстный для кислоты и хлопчатобумажный для щелочи), резиновые сапоги (под брюки) или галоши, резиновый фартук, защитные очки и антикислотные резиновые перчатки.

Все работы с кислотой, щелочью или свинцом должны выполнять специально обученные лица с группой по электробезопасности IV. После окончания работы в аккумуляторной следует тщательно вымыть руки и лицо, прополоскать рот.

Работы по пайке пластин в аккумуляторном помещении проводятся при выполнении следующих условий:

— пайка разрешается не менее чем через 2 ч после окончания заряда. Батарею, работающую по методу постоянного подзаряда, за 2 ч до начала работ переводят в режим разряда, до начала работ помещение должно быть провентилировано в течение 2 ч;

— во время пайки помещение непрерывно вентилируют;

— место пайки ограждают от остальной батареи огнестойкими щитами;

— во избежание отравления свинцом и его соединениями должны быть приняты меры предосторожности и определен режим работы в соответствии с инструкциями по эксплуатации и ремонту аккумуляторных батарей.

Источник