Текущий ремонт бурового насоса НБ 32

Текущий ремонт следует производить через 500 часов работы бурового насоса НБ 32 .

При текущем ремонте:

- произвести частичную разборку гидравлической части насоса, проверить состояние деталей и при необходимости произвести замену или ремонт,

- проверить и отрегулировать зазоры в подшипниках приводной части насоса.

- проверить состояние предохранительного клапана при необходимости заменить шпильку предохранительную, уплотнение и амортизатор;

- проверить и при необходимости заменить манометр.

- проверить герметичность всасывающей и нагнетательной линии насоса;

- произвести замену масла в картере насоса.

Методика проведения контрольных испытаний (проверок) при текущем ремонте состоит в следующем:

- проверка и калибровка манометра в аттестованном подразделении (предприятии) и при необходимости замена манометра;

- проверка опрессовкой водой давлением 9,5 МПа в течение 5 минут (гидравлической части насоса, сферического компенсатора без диафрагмы, тройника нагнетательного каждого отдельно или вместе). Течь и потение по парным швам и основному металлу не допускается. Испытания проводятся на аттестованном стенде. Проверка опрессовкой производится в случае замены блока цилиндров, корпуса компенсатора или тройника нагнетательного;

- проверка опрессовкой водой давлением 0.5 МПа всасывающей линии. Течь и потение по сварным швам и основному металлу не допускается. Испытания проводятся на аттестованном стенде. Проверка опрессовкой производится в случае замены всасывающего коллектора.

Источник

Техническое обслуживание и ремонт бурового насоса

Применение в буровых установках насосов большой мощности с высоким давлением нагнетания повысило требования к их техническому обслуживанию. Во время эксплуатации буровых насосов необходимо помнить, что при высоком давлении нагнетания бурового раствора (промывочной жидкости) дефекты в насосе или его обвязке могут быть причинами серьезных аварий и несчастных случаев.

Только при строгом соблюдении режимов работы насосов, условий их эксплуатации, предусмотренных инструкцией, и при обеспечении правильного и своевременного обслуживания можно обеспечить их надежность и безопасность.

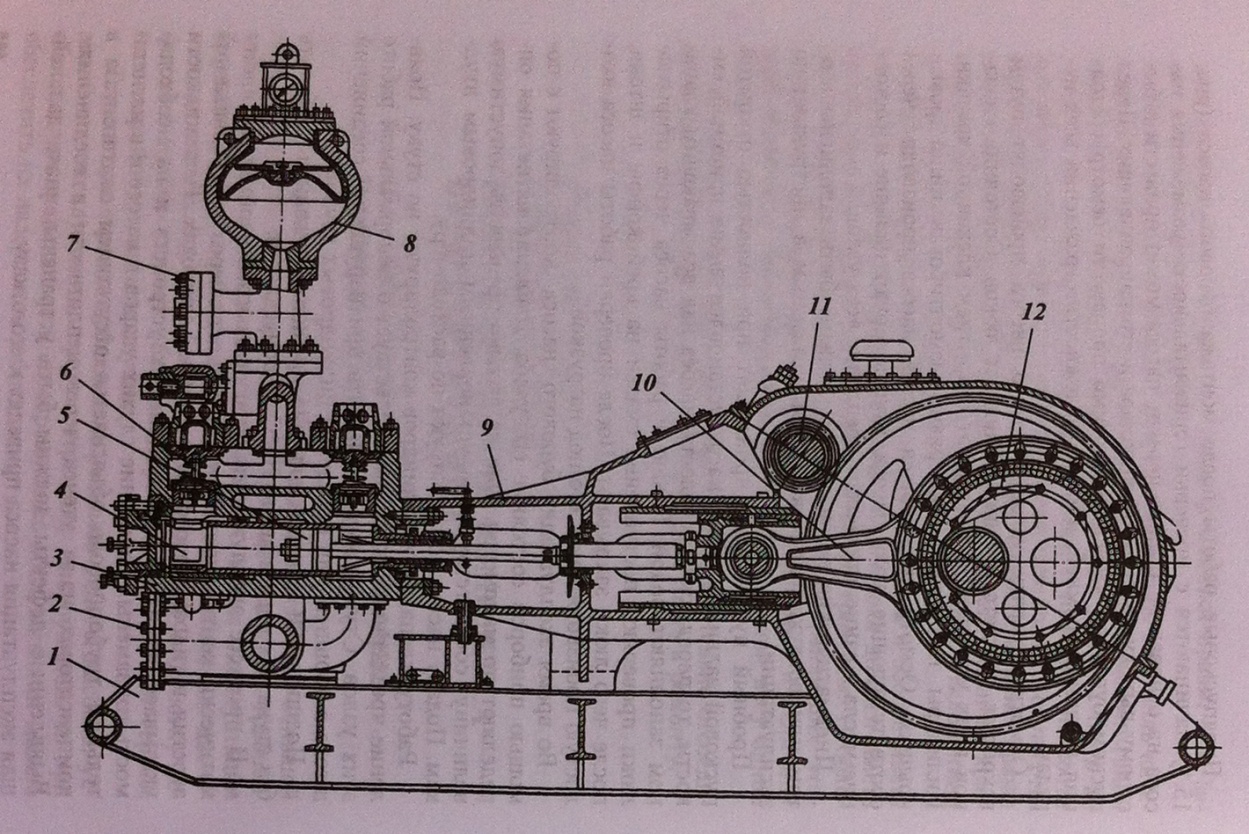

Предпусковые работы после монтажа бурового насоса (рис. 11) начинаются с проверки горизонтальности размещения насоса на основании, так как перекос насоса может привести к быстрому выходу из строя крейцкопфа и его направляющих. Перед пуском бурового насоса необходимо произвести осмотр состояния клиновых ремней, а также надежность ограждения всех передач.

Осмотр скрытых узлов бурового насоса производят путем вскрытия соответствующих крышек и люков. Состояние клапанов и их уплотнений проверяют вскрытием клапанной крышки. Цилиндры и поршни проверяют размонтировав цилиндровые крышки. Осмотр движущихся частей насоса производят через соответствующие люки насоса. Контролируют наличие и состояние масла в ванне; проверяют крепление всех узлов.

Пневматические компенсаторы должны быть заполнены азотом или воздухом под давлением, указанным в инструкции по эксплуатации.

Пробный пуск насоса производят при полностью открытой пусковой задвижке. Если насос установлен выше приемной емкости, то перед пуском полости насоса над всасывающим клапаном заполняют водой. В начале работы насоса через открытые люки проверяют поступление смазки на крейцкопфы и штоки, после чего люки закрывают. После проверки работы насоса вхолостую производят пуск его под нагрузкой.

Во время эксплуатации бурового насоса контролируют с помощью приборов состояние его узлов. Давление нагнетания определяют по манометру. Оно не должно превышать допустимую величину, соответствующую установленным цилиндровым втулкам. Подачу насоса контролируют по расходомеру.

Работу клапанов и цилиндров контролируют по стуку. Появление чрезмерного стука свидетельствует о ненормальной работе этих узлов. Стук может возникнуть при нарушении соединений штока с поршнем или крепления цилиндровых втулок.

Подшипники и направляющие крейцкопфа должны работать без стука. Их нагрев выше 70 °С не допускается.

В процессе эксплуатации бурового насоса необходимо систематически контролировать течь жидкости через контрольные отверстия в гидравлической и клапанной коробках. Течь жидкости указывает на износ уплотнительных устройств и на необходимость их замены. Появление глухих ударов в насосе и в нагнетательном трубопроводе объясняется отсутствием сжатого газа в компенсаторах из-за утечек через неплотности в соединениях. Выявленные дефекты должны быть устранены, иначе дальнейшая эксплуатация насоса приведет к его отказу.

Рис. 11. Насос двухпоршневой двустороннего действия:

1 — рама-салазки; 2 — коллектор всасывающий; 3

4 — камера передняя; 5 — поршень; 6 — клапан нагнетательный; 7 — коллектор нагнетательный; 8 — пневмокомпенсатор; 9 — станина; 10 — шатун;

11 — трансмиссионный вал; 12 — коренной вал.

Каждую вахту контрольным манометром необходимо проверять предварительное давление азота (воздуха) в пневмокомпенсаторе. Состояние предохранительных диафрагм в предохранительном клапане проверяют также при принятии вахты буровой бригадой. Смазку узлов насоса производят в соответствии с инструкцией по эксплуатации.

Наличие абразивных частиц в перекачиваемом буровом растворе при высоких скоростях движения жидкости приводит к интенсивному износу гидравлической части насоса. Приводная механическая часть бурового насоса изнашивается из-за высоких статических и динамических нагрузок.

При текущем ремонте бурового насоса выполняют следующие работы. Проверяют и подтягивают все болтовые соединения. Производят замену быстроизнашивающихся деталей, т.е. цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. Для замены этих деталей снимают крышки гидравлической коробки, вытаскивают клапаны и вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников. Производят замену уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков. Проверяют состояние направляющих и накладок крейцкопфа и выполняют их регулировку. Проверяют состояние надставок штока и их крепления со штоком. Проверяют состояние приводного шкива и производят регулировку натяжения ремней. Заменяют баллоны и промывают фильтры воздушных колпаков. Проверяют щупом уровень смазки в картере и доливают масло. Замену масла производят не реже одного раза в 3 мес, а также после окончания бурения скважины. Смазку всех подшипников производят не реже одного раза в неделю.

При замене сменных деталей гидравлической части необходимо строго соблюдать условия правильной их установки. Незначительные отклонения от правил могут привести к снижению КПД насоса, а также к дефектам отдельных деталей.

Сопрягаемые металлические поверхности деталей должны быть чистыми, сухими и не иметь дефектов.

Уплотнения и уплотняемые поверхности должны быть чистыми и смазанными.

Источник

Ремонт буровых насосов

Техническое обслуживание насоса производится буровой бригадой в период отсутствия бурения. Производится замена быстроизнашиваемых деталей и частей (клапанов, поршней, штоков, втулок цилиндров).

Производится и текущий ремонт с выполнением следующих работ:

• проверка/подтяжка винтовых соединений;

• замена быстроизнашивающихся деталей (втулок цилиндров, поршней, клапанов, штоков, клапанных пружин и седел);

• замена уплотнителей крышек цилиндров, крышек клапанов, штоковых уплотнителей, уплотнителей втулок цилиндров и надставки штоков;

• проверяется состояние, и регулируются направляющие и надставки штоков;

• проверяется состояние направляющих и накладок крейцкопфа и производится их регулировка;

• проверяется состояние надставок штока и состояние их крепления со штоком;

• проверяется приводной шкив и регулируется натяжение приводных ремней;

• заменяются баллоны с промывкой фильтров воздушных колпаков;

• не реже одного раза в неделю смазываются все подшипники.

Щупом проверяется уровень масла в картере, при недостаточном уровне масло доливается. Не реже одного раза в 3 месяца, а также по завершению бурения скважины, производится смена масла. Ремонтный цикл насоса составляет в среднем 24 месяца при межремонтном периоде 8 месяцев работы.

Дополнительно, к перечисленным выше работам, в объем текущего ремонта входят проверка и регулировка подшипников трансмиссионного и коренного валов, с заменой изношенных корпусов сальников, втулок, пальцев, накладок и направляющих крейцкопфа, а также надставок штока.

При капитальном ремонте насоса его разборка начинается с разборки гидравлической части в следующем порядке:

• необходимо свинтить гайки и снять крышки цилиндров;

• далее вынимаются нажимные коронки втулок цилиндров;

• вывинчиваются коронки крышек клапанов;

• вынимаются крышки клапанов, пружины клапанов и сами клапаны;

• необходимо ослабить сальники штоков;

• штоки отсоединяются от надставок;

• штоки с поршнями вынимаются из цилиндров;

• вынимаются уплотнители сальников штоков;

• специальным съемником вынимаются втулки цилиндров из клапанных коробок;

• после отвинчивания гаек необходимо снять нагнетательный коллектор в сборе с воздушными компенсаторами;

• от приемного тройника с корпусом насоса отсоединяется и снимается гидравлическая коробка;

• седла клапанов выпрессовываются из гидравлической коробки посредством съемников.

После проведения описанных выше работ производится разборка воздушных компенсаторов.

После разборки гидравлической части разбирается приводная часть в следующем порядке:

• для снятия шкива клиноременной передачи вывинчиваются болты контршайбы, контршайба снимается и вывинчивается болт;

• после отвинчивания болтов снимаются боковые крышки картера и основная крышка;

• после отвинчивания болтов снимаются 4 боковые крышки подшипников, вывинчиваются гайки, далее снимаются верхние подшипниковые крышки и трансмиссионный вал с шестерней и подшипником;

• из крейцкопфов вывинчиваются надставки штока;

• снимаются стопорные планки пальцев крейцкопфа;

• пальцы крейцкопфов выпрессовываются специальным съемником;

• снимаются крышки коренных подшипников коренного вала;

• снимается вал в сборе с шатунами;

• вынимаются и снимаются крейцкопфы и масляные уплотнители надставок штока.

Производство необходимых для ремонта бурового насоса запчасти можно заказать в компании ООО «Газнефтьдеталь» на сайте www.gazneftdetal.ru

Далее разбирается приводная часть насоса. Разборка коленного вала:

• снимаются крышки подшипников шатунов и сами шатуны;

• посредством винтовых съемников с шатунных шеек коренного вала спрессовываются роликовые подшипники;

• вал устанавливается на гидравлический пресс;

• снимаются крышки коренных подшипников вала, торцовые крышки и корпуса подшипников;

• посредством пресса спрессовываются коренные подшипники вала и зубчатое колесо;

• посредством выколоток или специального съемника выпрессовываются бронзовые втулки из малой головки шатунов.

Посредством винтового съемника с трансмиссионного вала спрессовываются роликовые подшипники, после чего снимаются накладки с крейцкопфа. Детали и узлы промываются и разбраковываются с составлением дефектной ведомости.

Все подшипники, стаканы, шестерни, зубчатое колесо редуктора и уплотнения заменяются. Гидравлическую коробку следует восстановить либо заменить, в зависимости от состояния коробки.

Собирается насос в обратном разборке порядке. При сборке необходимо отрегулировать осевой люфт конических роликовых подшипников трансмиссионного вала следующим образом:

• люфт полностью выбирается, для чего крышка устанавливаемого стакана равномерно затягивается болтами. Признаком выбора люфта служит затруднение вращения вала;

• измеряется зазор между фланцем крышки и торцом корпуса стакана;

• под снятую крышку устанавливаются прокладки общей толщиной больше замеренного зазора на 0,2-0,3 мм.

Проверьте правильность регулировки, для чего проверните за шкив трансмиссионный вал. Вал должен легко вращаться.

При несоосности подшипников или непараллельности валов, подшипники могут перегреваться и подвергаться усиленному износу, что устраняется постановкой прокладок под установочные стаканы.

Источник

РЕМОНТ БУРОВЫХ НАСОСОВ

Высокое давление нагнетания и наличие абразивных частиц в буровом растворе вызывают интенсивный износ гидравлической части бурового поршневого насоса; приводная часть насоса изнашивается вследствие больших динамических нагрузок.

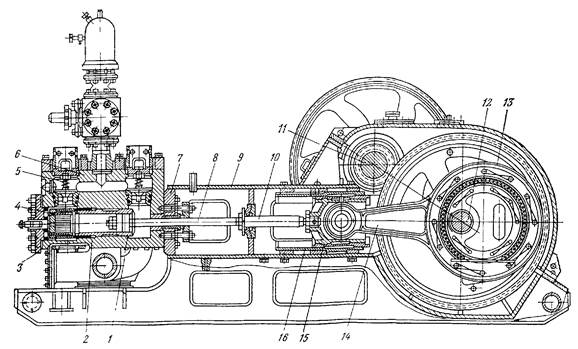

На рис. 23 показан двухцилиндровый буровой насос. Для удобства транспортировки рама насоса выполнена в виде салазок.

Техническое обслуживание производит буровая бригада в период, когда насос не участвует в процессе бурения; в основном предусматривается устранение неисправностей в работе гидравлической части насоса, основные из которых приведены ниже. При текущем ремонте проводятся следующие работы:

1. Проверка и подтяжка всех болтовых соединений.

2. Замена быстроизнашивающихся деталей: цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. С этой целью снимают крышки гидравлической коробки, вынимают клапаны, вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников.

3. Замена уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков.

4. Проверка состояния и регулировка направляющих и накладок крейцкопфа.

5. Проверка состояния надставок штока и их крепления со штоком.

6. Проверка приводного шкива и регулировка натяжения ремней.

7. Замена баллонов и промывка фильтров воздушных колпаков.

8. Смазка всех подшипников не реже одного раза в неделю. Проверка щупом уровня смазки в картере и доливка масла. Смена масла производится не реже одного раза в 3 мес., а также после окончания бурения скважины. В среднем ремонтный цикл для насосов составляет 6000 ч, межремонтный период—600 ч работы.

1—поршень; 2— цилиндровая втулка; 3— крышка цилиндра; 4— опорный стакан; 5—нагнетательный клапан; 6—корпус клапанной коробки; 7— сальниковое уплотнение; 8— шток; 9— корпус насоса; 10—надставка штока; 11—трансмиссионный вал; 12— коренной вал; 13—большая головка шатуна; 14—шатун; 15—крейцкопф; 16—направляющая крейцкопфа

При текущем ремонте в дополнение к перечисленным работам проверяют и регулируют подшипники кривошипного и трансмиссионного валов, заменяют изношенные корпуса сальников, пальцы, втулки, направляющие и накладки крейцкопфа, а также надставки штока.

Разборку насоса при капитальном ремонте начинают с гидравлической части и проводят в следующем порядке: отвинчивают гайки и снимают крышки цилиндров, вынимают нажимные коронки цилиндровых втулок, вывинчивают коронки крышек клапанов, вынимают крышки клапана, пружины клапанов и клапаны, затем ослабляют сальники штоков, отсоединяют штоки от надставок, вынимают штоки с поршнями из цилиндров, снимают грундбуксы, вынимают уплотнения сальников штоков и специальным съемником—цилиндровые втулки из клапанных коробок. Далее отвинчивают гайки и снимают нагнетательный коллектор в сборе с воздушным компенсатором, отсоединяют гидравлическую коробку от приемного тройника и корпуса насоса и снимают ее. Затем из гидравлической коробки при помощи съемника выпрессовывают седла клапанов.

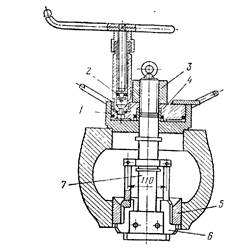

Гидравлический съемник седел клапанов буровых насосов (рис 24) состоит из трех основных частей: захватывающего устройства, гидравлического цилиндра и ручного винтового насоса

После установки штока 7 с захватывающим устройством 6 в клапанной коробке на него надевают гидравлический цилиндр 1 в сборе с поршнем 4. Шток подтягивают кверху и крепят к поршню гайкой 3. При помощи винтового насоса 2, расположенного на корпусе поршня, в гидравлическом цилиндре создается необходимое давление для выпрессовки седла 5 клапана из гнезда клапанной коробки.

Рис. 24. Гидравлический съемник седел клапанов буровых насосов

После этого приступают к разборке воздушных компенсаторов. Сначала спускают воздух из колпаков, для чего открывают игольчатые вентили и вывинчивают контрольные пробки. До этого разбирать компенсаторы запрещается, так как сжатый воздух может сбросить колпак и травмировать рабочих. Затем отвинчивают гайки крепления фланцев колпаков к тройнику и снимают колпаки, резиновые баллоны и перфорированные трубы.

После окончания разборки гидравлической части приступают к демонтажу приводной части насоса. Вначале снимают шкив клиноременной передачи, для чего вывинчивают болты контршайбы и снимают ее. Затем отвинчивают болты и снимают боковые и основную крышки картера. Далее следует отвинтить болты, снять четыре боковые крышки подшипников, отвинтить гайки, снять верхние крышки подшипников и трансмиссионный вал с подшипниками и шестерней. После этого вывинчивают надставки штока из крейцкопфа, снимают стопорные планки пальцев крейцкопфа, специальным съемником выпрессовывают пальцы крейцкопфа, снимают сначала крышки коренных подшипников кривошипного вала, а затем—вал в сборе, с шатунами. Далее вынимают крейцкопфы, снимают направляющие крейцкопфов и масляные уплотнения надставок штока.

После этого приступают к разборке узлов приводной части насоса.

Кривошипный вал разбирают в следующем порядке: снимают крышки шатунных подшипников и шатуны. Выпрессовывают с помощью винтовых съемников роликовые подшипники с шатунных шеек вала. Затем вал устанавливают на гидравлический пресс, снимают крышки коренных подшипников, торцевые крышки и корпуса подшипников, выпрессовывают при помощи пресса коренные подшипники и зубчатое колесо. Затем из малой головки шатунов с помощью специального съемника или выколоток выпрессовывают бронзовые втулки.

С трансмиссионного вала с помощью винтового съемника выпрессовывают роликовые подшипники. С крейцкопфа снимают накладки. После промывки узлов и деталей их разбраковывают и составляют дефектную ведомость.

Замене подлежат все подшипники и стаканы, шестерни и зубчатое колесо редуктора, а также все уплотнения. Гидравлическую коробку либо заменяют, либо восстанавливают. Основными дефектами гидравлических коробок являются нарушение уплотнительных поверхностей в местах уплотнений цилиндровых сменных втулок и седел клапанов, трещины в корпусе цилиндра, а также слом шпилек для крепления крышек. Поломанные шпильки извлекают описанными выше способами. Стальные гидравлические коробки с промоинами могут быть восстановлены электродуговой наплавкой с последующей механической обработкой для получения необходимых размеров. Чугунные гидравлические и стальные коробки восстанавливают расточкой промытых гнезд клапанных седел и запрессовкой втулок с внутренней конической поверхностью для посадки седел. Для восстановления промытых посадочных поверхностей для цилиндровых втулок применяют также расточку и запрессовку втулки, которую затем растачивают для получения первоначальных размеров внутренней поверхности гидравлической коробки. Посадочные поверхности валов восстанавливают методами, рассмотренными выше.

При износе поверхности корпуса крейцкопфа под палец его обычно восстанавливают следующим образом. Выступ в корпусе крейцкопфа в месте посадки пальца с четырех сторон прострагивают с таким расчетом, чтобы можно было установить и закрепить его в токарном станке, а затем сработанную поверхность наплавляют стальным электродом и обрабатывают на токарном станке до номинального размера. Иногда отверстие под палец протачивают, а затем устанавливают втулку, у которой внутренний диаметр расточен под номинальный размер пальца. При срыве резьбы под надставку штока на токарном станке производят расточку на больший диаметр под втулку, которая имеет по внутреннему диаметру резьбу пол надставку штока. На наружном диаметре втулка должна иметь бурт для упора в тело крейцкопфа. После установки втулку приваривают к корпусу крейцкопфа со стороны, противоположной бурту.

После ремонта гидравлическая коробка и корпуса, находящиеся под давлением, должны быть спрессованы на полуторакратное максимальное рабочее давление.

Сборку насоса производят в последовательности, обратной разборке. Вначале выполняют сборку узлов. Изношенные подшипники заменяют новыми. Важной операцией является регулировка осевого люфта в конических роликовых подшипниках трансмиссионного вала. Регулировку производят следующим образом. Затягивают равномерно болтами крышку установочного стакана до полного выбора люфта, что характеризуется затрудненным вращением вала. Затем замеряют зазор между торцом корпуса стакана и фланцем крышки. Сняв крышку, под нее устанавливают набор прокладок, толщина которых на 0,2— 0,3 мм больше замеренного зазора. Собранный трансмиссионный вал должен легко проворачиваться за шкив. Причиной перегрева и износа подшипников может быть непараллельность между валами или несоосность подшипников, что устраняется прокладками под установочные стаканы.

Регулировку подшипников коренного вала выполняют в следующем порядке. До посадки подшипников измеряют наружный и внутренний диаметры стаканов и посадочных шеек кривошипного вала. При этом зазор между внутренней стенкой стакана и наружным диаметром колец подшипников должен быть равен 0,05—0,1 мм. После этого на вал надевают до упора в колесо распорные втулки, а затем устанавливают стаканы, в дно которых предварительно вставлено до упора наружное кольцо внутреннего подшипника. На кривошипный вал насаживают внутренние кольца, предварительно нагретые в масле до 80—90 °С, до упора в распорную втулку. Далее устанавливают в стакан наружное кольцо наружного подшипника и надевают торцовую крышку стакана. После установки стакана регулируют подшипники.

При регулировке подшипников болты наружных крышек затягивают и подшипники зажимают в стаканах до полного выбора максимальных зазоров. Болты затягивают усилием одного рабочего гаечным ключом с рукояткой длиной не более 210 мм. При этом одновременно постукивают молотком по дну крышки стакана, чтобы выбор зазора был более надежным.

После этого болты освобождают и устанавливают между крышкой и корпусом три свинцовых кубика, располагая их под углом 120° друг от друга. Затем болты затягивают до защемления подшипников. При этом следят, чтобы разница зазора между крышкой и торцом корпуса по окружности была не более 0,05 мм. Далее болты вывинчивают, замеряют толщину свинцовых кубиков и подбирают пакеты прокладок с общей толщиной, на 0,3—0,4 мм превышающей толщину кубиков. Устанавливают пакеты прокладок между крышкой и корпусом подшипников и затягивают болты до отказа.

После затяжки болтов стакан должен проворачиваться усилием одного рабочего на рычаг длиной 1 м. Перед регулировкой подшипники смазывают машинным маслом марки инду-стриальное-50. Окончательно отрегулированные подшипники заправляют густой смазкой.

Осевой люфт подшипников на пальце кривошипа регулируют набором прокладок между торцом пальца и упорной шайбой. При этом толщина набора прокладок подбирается на 0,15—0,25 мм больше замеренного зазора при отсутствии осевого люфта у подшипников. Увеличенный зазор между крейцкопфом и направляющим устраняют установкой прокладок между корпусом крейцкопфа и накладками либо заменяют накладки. Собранный крейцкопф должен свободно перемещаться в направляющих без заеданий и ударов. Изношенные бронзовые втулки шатунов выпрессовывают и устанавливают новые, которые должны быть пришабрены по пальцу крейцкопфа.

При сборке гидравлической части насоса необходимо обращать особое внимание на частоту сопрягаемых поверхностей и плотность их прилегания. Недопустимы местные зазоры любой величины, через которые может проникнуть жидкость, так как они являются основной причиной абразивного размыва деталей.

Прилегание конической поверхности седла клапана к сопрягаемой поверхности гнезда клапанной коробки проверяют на краску; оно должно представлять собой сплошное кольцо шириной не менее 15 мм. Прилегание конических поверхностей штока и поршня должно быть сплошным по кольцу и занимать не менее 60 % поверхности конуса.

После сборки насос прокручивают вручную за шкив на один ход поршня для того, чтобы убедиться, что кривошипно-шатунный механизм свободно вращается без заеданий и скрежета.

Обкатку производят на воде на испытательном стенде, причем насос должен быть снабжен втулкой наименьшего диаметра. Сначала в течение 20—30 мин насос работает без давления, затем 20—30 мин при давлении, равном половине от номинального для данной втулки, и наконец—при номинальном давлении в течение 1 ч.

При испытании измеряют число двойных ходов, действительную подачу насоса, давление всасывания и нагнетания, подводимую мощность, а также снимают индикаторную диаграмму. По полученным данным подсчитывают полезный напор насоса, гидравлическую и индикаторную мощности. Все это позволяет определить коэффициент подачи, механический и индикаторный к. п. д. насоса, а по ним судить о качестве проведенного ремонта.

Источник