Текущий ремонт бурового насоса НБ 32

Текущий ремонт следует производить через 500 часов работы бурового насоса НБ 32 .

При текущем ремонте:

- произвести частичную разборку гидравлической части насоса, проверить состояние деталей и при необходимости произвести замену или ремонт,

- проверить и отрегулировать зазоры в подшипниках приводной части насоса.

- проверить состояние предохранительного клапана при необходимости заменить шпильку предохранительную, уплотнение и амортизатор;

- проверить и при необходимости заменить манометр.

- проверить герметичность всасывающей и нагнетательной линии насоса;

- произвести замену масла в картере насоса.

Методика проведения контрольных испытаний (проверок) при текущем ремонте состоит в следующем:

- проверка и калибровка манометра в аттестованном подразделении (предприятии) и при необходимости замена манометра;

- проверка опрессовкой водой давлением 9,5 МПа в течение 5 минут (гидравлической части насоса, сферического компенсатора без диафрагмы, тройника нагнетательного каждого отдельно или вместе). Течь и потение по парным швам и основному металлу не допускается. Испытания проводятся на аттестованном стенде. Проверка опрессовкой производится в случае замены блока цилиндров, корпуса компенсатора или тройника нагнетательного;

- проверка опрессовкой водой давлением 0.5 МПа всасывающей линии. Течь и потение по сварным швам и основному металлу не допускается. Испытания проводятся на аттестованном стенде. Проверка опрессовкой производится в случае замены всасывающего коллектора.

Источник

Ремонт буровых насосов

Техническое обслуживание насоса производится буровой бригадой в период отсутствия бурения. Производится замена быстроизнашиваемых деталей и частей (клапанов, поршней, штоков, втулок цилиндров).

Производится и текущий ремонт с выполнением следующих работ:

• проверка/подтяжка винтовых соединений;

• замена быстроизнашивающихся деталей (втулок цилиндров, поршней, клапанов, штоков, клапанных пружин и седел);

• замена уплотнителей крышек цилиндров, крышек клапанов, штоковых уплотнителей, уплотнителей втулок цилиндров и надставки штоков;

• проверяется состояние, и регулируются направляющие и надставки штоков;

• проверяется состояние направляющих и накладок крейцкопфа и производится их регулировка;

• проверяется состояние надставок штока и состояние их крепления со штоком;

• проверяется приводной шкив и регулируется натяжение приводных ремней;

• заменяются баллоны с промывкой фильтров воздушных колпаков;

• не реже одного раза в неделю смазываются все подшипники.

Щупом проверяется уровень масла в картере, при недостаточном уровне масло доливается. Не реже одного раза в 3 месяца, а также по завершению бурения скважины, производится смена масла. Ремонтный цикл насоса составляет в среднем 24 месяца при межремонтном периоде 8 месяцев работы.

Дополнительно, к перечисленным выше работам, в объем текущего ремонта входят проверка и регулировка подшипников трансмиссионного и коренного валов, с заменой изношенных корпусов сальников, втулок, пальцев, накладок и направляющих крейцкопфа, а также надставок штока.

При капитальном ремонте насоса его разборка начинается с разборки гидравлической части в следующем порядке:

• необходимо свинтить гайки и снять крышки цилиндров;

• далее вынимаются нажимные коронки втулок цилиндров;

• вывинчиваются коронки крышек клапанов;

• вынимаются крышки клапанов, пружины клапанов и сами клапаны;

• необходимо ослабить сальники штоков;

• штоки отсоединяются от надставок;

• штоки с поршнями вынимаются из цилиндров;

• вынимаются уплотнители сальников штоков;

• специальным съемником вынимаются втулки цилиндров из клапанных коробок;

• после отвинчивания гаек необходимо снять нагнетательный коллектор в сборе с воздушными компенсаторами;

• от приемного тройника с корпусом насоса отсоединяется и снимается гидравлическая коробка;

• седла клапанов выпрессовываются из гидравлической коробки посредством съемников.

После проведения описанных выше работ производится разборка воздушных компенсаторов.

После разборки гидравлической части разбирается приводная часть в следующем порядке:

• для снятия шкива клиноременной передачи вывинчиваются болты контршайбы, контршайба снимается и вывинчивается болт;

• после отвинчивания болтов снимаются боковые крышки картера и основная крышка;

• после отвинчивания болтов снимаются 4 боковые крышки подшипников, вывинчиваются гайки, далее снимаются верхние подшипниковые крышки и трансмиссионный вал с шестерней и подшипником;

• из крейцкопфов вывинчиваются надставки штока;

• снимаются стопорные планки пальцев крейцкопфа;

• пальцы крейцкопфов выпрессовываются специальным съемником;

• снимаются крышки коренных подшипников коренного вала;

• снимается вал в сборе с шатунами;

• вынимаются и снимаются крейцкопфы и масляные уплотнители надставок штока.

Производство необходимых для ремонта бурового насоса запчасти можно заказать в компании ООО «Газнефтьдеталь» на сайте www.gazneftdetal.ru

Далее разбирается приводная часть насоса. Разборка коленного вала:

• снимаются крышки подшипников шатунов и сами шатуны;

• посредством винтовых съемников с шатунных шеек коренного вала спрессовываются роликовые подшипники;

• вал устанавливается на гидравлический пресс;

• снимаются крышки коренных подшипников вала, торцовые крышки и корпуса подшипников;

• посредством пресса спрессовываются коренные подшипники вала и зубчатое колесо;

• посредством выколоток или специального съемника выпрессовываются бронзовые втулки из малой головки шатунов.

Посредством винтового съемника с трансмиссионного вала спрессовываются роликовые подшипники, после чего снимаются накладки с крейцкопфа. Детали и узлы промываются и разбраковываются с составлением дефектной ведомости.

Все подшипники, стаканы, шестерни, зубчатое колесо редуктора и уплотнения заменяются. Гидравлическую коробку следует восстановить либо заменить, в зависимости от состояния коробки.

Собирается насос в обратном разборке порядке. При сборке необходимо отрегулировать осевой люфт конических роликовых подшипников трансмиссионного вала следующим образом:

• люфт полностью выбирается, для чего крышка устанавливаемого стакана равномерно затягивается болтами. Признаком выбора люфта служит затруднение вращения вала;

• измеряется зазор между фланцем крышки и торцом корпуса стакана;

• под снятую крышку устанавливаются прокладки общей толщиной больше замеренного зазора на 0,2-0,3 мм.

Проверьте правильность регулировки, для чего проверните за шкив трансмиссионный вал. Вал должен легко вращаться.

При несоосности подшипников или непараллельности валов, подшипники могут перегреваться и подвергаться усиленному износу, что устраняется постановкой прокладок под установочные стаканы.

Источник

Техническое обслуживание и ремонт бурового насоса

Применение в буровых установках насосов большой мощности с высоким давлением нагнетания повысило требования к их техническому обслуживанию. Во время эксплуатации буровых насосов необходимо помнить, что при высоком давлении нагнетания бурового раствора (промывочной жидкости) дефекты в насосе или его обвязке могут быть причинами серьезных аварий и несчастных случаев.

Только при строгом соблюдении режимов работы насосов, условий их эксплуатации, предусмотренных инструкцией, и при обеспечении правильного и своевременного обслуживания можно обеспечить их надежность и безопасность.

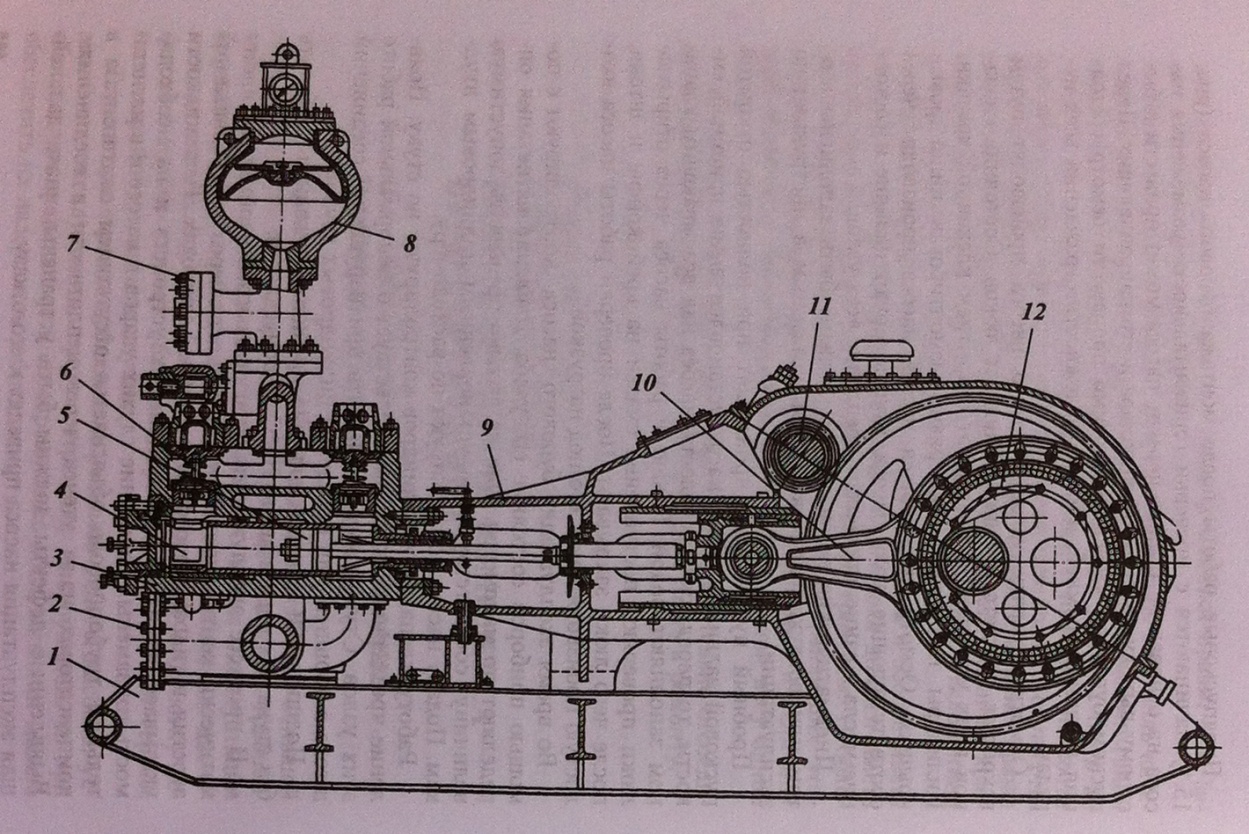

Предпусковые работы после монтажа бурового насоса (рис. 11) начинаются с проверки горизонтальности размещения насоса на основании, так как перекос насоса может привести к быстрому выходу из строя крейцкопфа и его направляющих. Перед пуском бурового насоса необходимо произвести осмотр состояния клиновых ремней, а также надежность ограждения всех передач.

Осмотр скрытых узлов бурового насоса производят путем вскрытия соответствующих крышек и люков. Состояние клапанов и их уплотнений проверяют вскрытием клапанной крышки. Цилиндры и поршни проверяют размонтировав цилиндровые крышки. Осмотр движущихся частей насоса производят через соответствующие люки насоса. Контролируют наличие и состояние масла в ванне; проверяют крепление всех узлов.

Пневматические компенсаторы должны быть заполнены азотом или воздухом под давлением, указанным в инструкции по эксплуатации.

Пробный пуск насоса производят при полностью открытой пусковой задвижке. Если насос установлен выше приемной емкости, то перед пуском полости насоса над всасывающим клапаном заполняют водой. В начале работы насоса через открытые люки проверяют поступление смазки на крейцкопфы и штоки, после чего люки закрывают. После проверки работы насоса вхолостую производят пуск его под нагрузкой.

Во время эксплуатации бурового насоса контролируют с помощью приборов состояние его узлов. Давление нагнетания определяют по манометру. Оно не должно превышать допустимую величину, соответствующую установленным цилиндровым втулкам. Подачу насоса контролируют по расходомеру.

Работу клапанов и цилиндров контролируют по стуку. Появление чрезмерного стука свидетельствует о ненормальной работе этих узлов. Стук может возникнуть при нарушении соединений штока с поршнем или крепления цилиндровых втулок.

Подшипники и направляющие крейцкопфа должны работать без стука. Их нагрев выше 70 °С не допускается.

В процессе эксплуатации бурового насоса необходимо систематически контролировать течь жидкости через контрольные отверстия в гидравлической и клапанной коробках. Течь жидкости указывает на износ уплотнительных устройств и на необходимость их замены. Появление глухих ударов в насосе и в нагнетательном трубопроводе объясняется отсутствием сжатого газа в компенсаторах из-за утечек через неплотности в соединениях. Выявленные дефекты должны быть устранены, иначе дальнейшая эксплуатация насоса приведет к его отказу.

Рис. 11. Насос двухпоршневой двустороннего действия:

1 — рама-салазки; 2 — коллектор всасывающий; 3

4 — камера передняя; 5 — поршень; 6 — клапан нагнетательный; 7 — коллектор нагнетательный; 8 — пневмокомпенсатор; 9 — станина; 10 — шатун;

11 — трансмиссионный вал; 12 — коренной вал.

Каждую вахту контрольным манометром необходимо проверять предварительное давление азота (воздуха) в пневмокомпенсаторе. Состояние предохранительных диафрагм в предохранительном клапане проверяют также при принятии вахты буровой бригадой. Смазку узлов насоса производят в соответствии с инструкцией по эксплуатации.

Наличие абразивных частиц в перекачиваемом буровом растворе при высоких скоростях движения жидкости приводит к интенсивному износу гидравлической части насоса. Приводная механическая часть бурового насоса изнашивается из-за высоких статических и динамических нагрузок.

При текущем ремонте бурового насоса выполняют следующие работы. Проверяют и подтягивают все болтовые соединения. Производят замену быстроизнашивающихся деталей, т.е. цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. Для замены этих деталей снимают крышки гидравлической коробки, вытаскивают клапаны и вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников. Производят замену уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков. Проверяют состояние направляющих и накладок крейцкопфа и выполняют их регулировку. Проверяют состояние надставок штока и их крепления со штоком. Проверяют состояние приводного шкива и производят регулировку натяжения ремней. Заменяют баллоны и промывают фильтры воздушных колпаков. Проверяют щупом уровень смазки в картере и доливают масло. Замену масла производят не реже одного раза в 3 мес, а также после окончания бурения скважины. Смазку всех подшипников производят не реже одного раза в неделю.

При замене сменных деталей гидравлической части необходимо строго соблюдать условия правильной их установки. Незначительные отклонения от правил могут привести к снижению КПД насоса, а также к дефектам отдельных деталей.

Сопрягаемые металлические поверхности деталей должны быть чистыми, сухими и не иметь дефектов.

Уплотнения и уплотняемые поверхности должны быть чистыми и смазанными.

Источник

Техническое обслуживание бурового насоса

Техническое обслуживание производит буровая бригада в период, когда насос не участвует в процессе бурения; в основном предусматривается устранение неисправностей в работе гидравлической части насоса, основные из которых приведены ниже. При текущем ремонте проводятся следующие работы:

1. Проверка и подтяжка всех болтовых соединений.

2. Замена быстроизнашивающихся деталей: цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. С этой целью снимают крышки гидравлической коробки, вынимают клапаны, вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников.

3. Замена уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков.

И далее по тексту…

Безопасность и экологичность работы

Выбор методов и средств обеспечения безопасного выполнения технологического процесса ремонта

Оценка качества воздушной среды в рабочей зоне

Нормативами ГН 2.2.5.686-98 и ГОСТ 12.1.005-98 предписывается, что при наличии в воздушной среде смеси вредных веществ, обладающих аддитивным (однонаправленным) действием, должно соблюдаться следующее условие:

| (3.1) |

где С1, С2,…, Сn — концентрации соответствующих вредных веществ в воздухе, мг/м 3 ;

ПДК1, ПДК2,…, ПДКn — предельно допустимые концентрации соответствующих вредных веществ, мг/м 3 .

ПДК ряда вредных веществ, применяемых или образующихся в результате производственных процессов, приведены в таблице 3.1:

Таблица 3.1 – Концентрации вредных веществ в воздухе

| Вещество | ПДК, мг/м 3 | С, мг/м 3 | Класс опасности |

| Бензотрихлорид | 0,2 | 0,1 | 2 |

| Кислота уксусная | 5 | 3,8 | 3 |

| Кальцинированная сода | 2 | 1,2 | 4 |

Определяем сумму отношений фактических концентраций вредных веществ к их ПДК согласно формуле (3.1):

Таким образом, несмотря на то, что величина каждого загрязняющего вещества не превышает ПДК, суммарное их значение превышает норму в 3,36 раза. Так как буровые насосы эксплуатируются в закрытом помещении, необходима разработка проекта дополнительной принудительной вентиляции.

Расчет системы местного освещения

Для произведения ночных операций по ремонту и техническому обслуживания спускоподъемного оборудования необходимо предусматривать лампы дневного света и светодиодные фонари, устанавливаемые на телескопических мачтах в соответствии с расчетом:

Исходные данные для расчета системы местного освещения:

К=1,7 – коэффициент запаса мощности,

Е =225 лк – нормированная освещенность,

а =18 см – расстояние от проекции оси светильника,

h =35 см – высота установки светильника,

е = 400 – величина условного освещения

1. Определяем величину светового потока F по формуле:

, , | (3.2) |

2. Выбираем лампу МОД 24-60 номинальным потоком 950 лм.

И далее по тексту…

ЗАКЛЮЧЕНИЕ

Сокращение времени простоя оборудования в ремонте, приходящегося на одну ремонтную единицу, приводит к увеличению числа ремонтных единиц установленного оборудования, приходящегося на одного ремонтного рабочего, так как один и тот же объем ремонтных работ при сокращении времени на него может быть выполнен меньшим количеством рабочих. Это обусловливает снижение себестоимости ремонта одной ремонтной единицы. Более эффективная организация ремонтных работ и ремонтного хозяйства приводит к увеличению оборачиваемости парка запасных деталей и снижению числа аварий, поломок и внеплановых ремонтов на единицу оборудования.

Отсюда следует, что эффективность ремонта зависит как от качества технологического оборудования, закладываемого на стадиях стратегического маркетинга и реализуемого на стадии производства, так и от уровня организации работы ремонтного хозяйства в сфере потребления оборудования.

Таким образом, можно сделать вывод о том, что рынок сервисных услуг в начинает интенсивно развиваться и, несомненно, имеет в России огромный потенциал. Этому способствует высокая эффективность новейших компьютерных технологий, применяемых в сочетании с оптимальной организацией сервисного обслуживания. Поэтому организация сервисной службы открывает широкие перспективы в сотрудничестве с металлургическими и машиностроительными предприятиями, высокую эффективность производства и высокое качество выпускаемой продукции.

Дата добавления: 2019-07-15 ; просмотров: 648 ; Мы поможем в написании вашей работы!

Источник