Текущий ремонт кшм и грм

Характерными работами при ТР КШМ и ГРМ является замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Замена гильз блока цилиндров производится в случаях, когда их износ превышает допустимый, при наличии сколов, трещин любого размера и задиров , а также при износе верхнего и нижнего посадочных поясков.

Извлечь из гильзы из блока цилиндров достаточно трудно. Поэтому их выпрессовывают с помощью специального съемника, захваты которого зацепляют за нижний торец гильз.

Перед запрессовкой новой гильзы ее необходимо подобрать по блоку цилиндров таким образом, чтобы ее торец выступал над плоскостью разъема с головкой блока. Для этого гильзу устанавливают в блок цилиндров без уплотнительных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров. Если они сильно поражены коррозией или имеют раковины, необходимо отремонтировать их нанесением слоя эпоксидной смолы, смешанной с чугунными опилками, который после застывания прочистить заподлицо. Края верхней части блока, которые первыми соприкасаются с резиновыми уплотнительными кольцами при запрессовке гильзы, должны быть зачищены шлифовальной шкуркой для предотвращения повреждений уплотнительных колец в процессе запрессовки.

Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают в блок цилиндров с помощью пресса. Можно это сделать и с помощью специального приспособления, устройство и работа которого ясны из рис. 7. При надевании уплотнительных колец их нельзя сильно растягивать, а также скручивать в канавке гильзы цилиндров.

Рис. 7. Приспособление для запрессовки гильзы

1— плита; 2 —винт; 3 —шпилька; 4 — опорный диск.

Замена поршней производится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня в зоне верхнего компрессионного кольца, при износе верхней канавки под поршневое кольцо больше допустимого.

Замену поршня делают без снятия двигателя с автомобиля: сливают масло из поддона картера, снимают головку блока и поддон картера, расшплинтовывают и отворачивают гайки шатунных болтов, снимают крышку нижней головки шатуна и вынимают вверх поврежденный поршень в сборе с шатуном и поршневыми кольцами. Затем вынимают из отверстий в бобышках стопорные кольца, с помощью пресса выпрессовывают поршневой палец и отделяют поршень от шатуна. В случае необходимости тем же прессом выпрессовывают бронзовую втулку верхней головки шатуна.

Перед заменой поршня необходимо сначала подобрать его по цилиндру. Для этого необходимо выбрать поршень, размерная группа которого соответствует размерной группе гильзы (цилиндра), и проверить лентой – щупом зазор между поршнем и гильзой (см. рис. 8).

Рис. 8. Проверка зазора между поршнем и цилиндром

Для этого поршень вставляют в цилиндр головкой вниз так, чтобы край юбки совпадал с торцом гильзы, а лента – щуп, вставленная между гильзой и поршнем, находилась в плоскости, перпендикулярной оси пальца. Затем динамометром протягивают ленту – щуп и измеряют усилие протягивания, которое должно находится в пределах допустимого. Размеры лента – щупа и усилие протягивания для разных моделей двигателя приведены в инструкции по эксплуатации или в руководстве по ремонту.

При сборке двигателей, снятых с автомобиля, подбор поршней по цилиндрам осуществляется аналогическим образом, так же подбирают поршни при сборке двигателей на заводах – изготовителях.

При замене поршней на АТП, кроме подбора поршня по цилиндру, следует обеспечить соблюдение еще одного важного требования ТУ на сборку двигателей: диаметр отверстия в бобышках поршня, диаметр поршневого пальца и диаметр отверстия в бронзовой втулке верхней головки шатуна должна иметь одну размерную группу. Поэтому перед сборкой комплекта “поршень – палец — шатун” необходимо убедится, что маркировка, нанесенная краской, на одной из бобышек поршня, на торцах пальца и верхней головки шатуна выполнена одной краской.

Перед тем как соединять поршень с шатуном, последний необходимо проверить на параллельность осей головок. Делается это на контрольном приспособлении с индикаторными головками (см. рис.9).

Рис. 9. Приспособление для проверки и правки шатуна 1 — рукоятка для выбивания скалки; 2, 6 — малая и большая скалки; 3 — направляющие ползуна; 4

индикаторы;. 5 — коромысло; 7 — стойки

При деформации превышающей допустимые пределы, шатун правят. Затем поршень помещают в ванну с жидким маслом, нагревают до температуры 60˚С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня в верхней головки шатуна. После запрессовки в канавки бобышек вставляют стопорные кольца.

Аналогическим образом, начиная со снятия головки блока цилиндров и поддона картера, поступают в случае необходимости замены втулки верхней головки шатуна, поршневого пальца и поршневых колец. Негодные втулки выпрессовывают, а на их место запрессовывают новые, обеспечивая при этом необходимый натяг. Затем втулки растачивают на горизонтально – расточном станке или обрабатывают с помощью развертки.

Перед установкой поршня в сборе с шатуном в блоке цилиндров проводят установку комплекта поршневых колец в канавки поршня. Зазор между компрессионным кольцом и канавкой поршня определяется щупом (см. рис. 10), обкатывая кольцо по канавке поршня. Кроме того, кольца проверяют на просвет, для чего вставляют их в верхнюю неизношенную часть гильзы цилиндра и визуально оценивают плотность прилегания.

Рис. 10. Проверка зазора между кольцом и канавкой поршня

Зазор в замке определяют щупом (см. рис. 11) и в случае, когда он меньше допустимого, концы колец спиливают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального приспособления, разжимающего кольцо за торцы в замке, устанавливают в канавки поршней.

Рис. 11. Проверка зазора в стыке поршневого кольца

Стыки (замки) соседних колец равномерно разводят по окружности. Компрессионные кольца на поршень устанавливают фаской вверх. При этом они должны свободно вращаться в канавках поршня. Установка поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального устройства.

Замена вкладышей коленчатого вала проводится при стуке подшипников и падении давления в масляной магистрали ниже 0,5 кгс/см 2 при частоте вращения 500 – 600 об/мин. и исправно работающих в масляном насосе и редукционных клапанах. Необходимость замены вкладышей обусловлена диаметральным зазором в коренных и шатунных подшипниках: если он более допустимого, вкладыши заменяют новыми. Номинальный зазор между вкладышами и коренной шейкой должен составлять 0,026 – 0,12 мм, между вкладышами и шатунной шейкой 0,026 – 0,11мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных пластинок. Пластинку, смазанную маслом укладывают между шейкой вала и вкладышем, а болты крышки подшипника затягивают динамометрическим ключом с определенным для каждого двигателя моментом. При проверке одного подшипника болты остальных должны быть ослаблены. Так поочередно проверяются все подшипники.

Необходимо, чтобы на поверхности шеек коленчатого вала не было задиров. При наличии задиров и износа заменять вкладыши нецелесообразно. В этом случае необходима замена коленчатого вала.

После проверки состояния шеек коленчатого вала вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Основными неисправностями головки блока являются трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной более 150 мм, расположенные на поверхности сопряжения головки цилиндров с блоком, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия диаметром 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 90˚. Затем головку нагревают в электропечи до 200˚С и после зачистки шва металлической щеткой заваривают трещину ровным швом постоянным током обратной полярности, используя специальные электроды.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течении 48ч. при 18–20˚С.

Коробление плоскости сопряжения головки с блоком цилиндров устанавливают шлифованием или фрезерованием. После обработки головки проверяют на конкретной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстиях новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью пневматической дрели, на шпинделе которой установлена присоска.

Для притирки клапанов применяют притирочную пасту (15г микропорошка белого электрокорунда М20, 15г карбида бора М40 и моторное масло М10Г2 или М10В2) или пасту ГОИ. Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску а≥1,5 мм.

Качество притирки проверяют также приборов (см. рис. 12), создающим над клапанов избыточное давление воздуха. После достижения давления 0,07 МПа оно не должно заметно снижаться в течении 1 мин.

Рис. 12. Проверка качества притирки клапанов

В случае когда восстановить фаски седел притиркой не удается, седла зенкуют с последующим шлифованием и притиркой. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. При наличии на фаске раковин и при ослаблении посадки седла в гнезде головки блока его выпрессовывают с помощью съемника (см. рис. 13)а, а отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна седла ремонтного размера запрессовывают с помощью специальной оправки (см. рис. 13б) в предварительно нагретую головку блока, а затем зенковками формируют фаску седла.

Рис. 13. Замена седла клапана

а — выпрессовывание седла съемником; б — запрессовывание седла; 1 — корпус съемника; 2 — натяжная гайка; 3 — шайба; 4 — винт разжимного конуса; 5 — специальная гайка с тремя лапками; 6 — стяжная пружина; 7 — разжимной конус лапок; 8 — лапка съемника; 9 и 12 — вставные седла; 10 — головка цилиндров; 11 — оправка.

Характерными неисправностями клапанов является износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под один из двух предусмотренных ТУ ремонтных размеров на бесцентрово – шлифовальном станке. Изношенный торец стержня клапана шлифуют “как чисто” на заточном станке.

Для шлифования изношенной фаски используют станки модели Р108. На нем же шлифуют цилиндрическую поверхность изношенных толкателей под один из двух предусмотренных ТУ ремонтных размеров, изношенные сферические поверхностей толкателей и коромысел.

Изношенные бронзовые втулки в коромыслах заменяют новыми и рассчитывают до номинального или ремонтного размера.

На крупных АТП и в автотранспортных объединениях, имеющих специализированные участки по восстановлению деталей, осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры на круглошлифовальном станке. После шлифования шейки коленчатого и распределительного валов полируют абразивной лентой или пастой ГОИ. Изношенные кулачки распределительного вала шлифуют на копировально – шлифовальном станке.

Источник

Ремонт кривошипно-шатунного механизма

При ремонте кривошипно-шатунного механизма необходимо проверить соответствие деталей, поступивших на сборку, следующим требованиям технических условий (ТУ):

- Зеркало цилиндров должно обрабатываться с высокой степенью точности, иметь правильную геометрическую форму и шероховатость поверхности не грубее Ra=1,25–0,32 мкм.

- Ось цилиндра должна быть перпендикулярна оси коленчатого вала.

- Зазоры в сопряжениях должны быть в пределах норм, указанных в ТУ.

- Отверстия во вкладышах шатунов и в коренных подшипниках, коренные и шатунные шейки должны иметь правильную геометрическую форму, размеры в пределах допусков и шероховатость поверхности, указанные в ТУ. Обязательно необходимо выдержать зазоры, задаваемые в ТУ для этих сопряжений, для размещения смазки. В среднем зазоры равны 0,001 диаметра шейки вала.

- В многоцилиндровых механизмах поршни должны быть одинаковыми по массе, допускается разность не более ±0,5 %.

- Упругость поршневых колец должна соответствовать нормам ТУ на сборку данного оборудования. Поршневые кольца должны прилегать к цилиндру без зазора по всей поверхности.

1. Шатун

Он служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой.

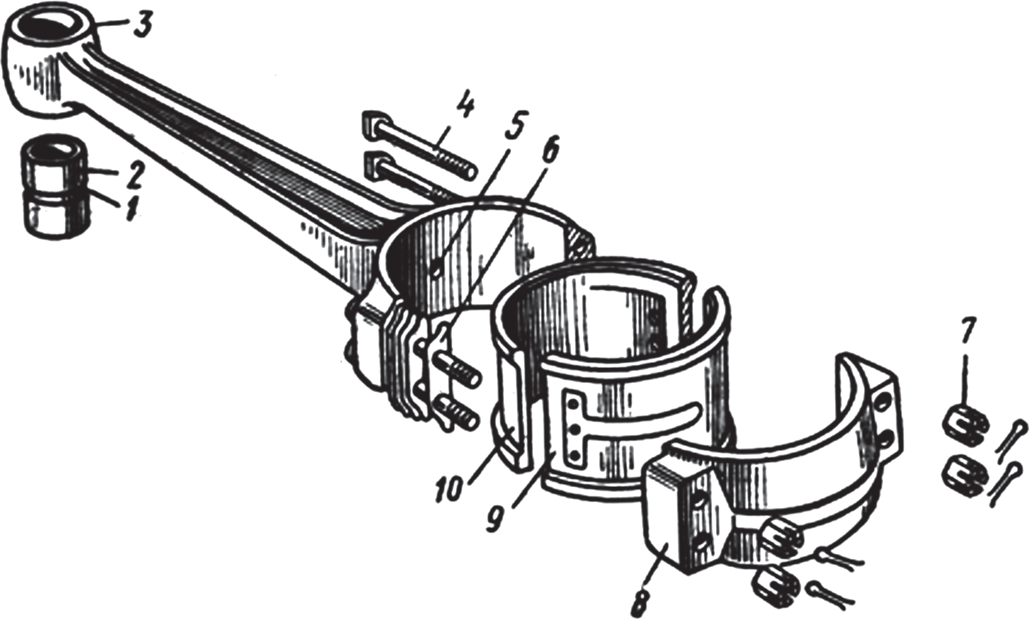

Сборка шатуна (рис. 1) начинается с запрессовки втулки в головку 3 шатуна.

Рис. 1. Шатун

Втулку устанавливают так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5. Это возможно при условии, если торцы втулки 2 будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются. Для исправления этого недостатка после запрессовки выполняют чистовое растачивание или протягивание или развертывают двумя-тремя развертками отверстие втулки.

После запрессовки втулки в головку шатуна приступают к сборке вкладышей шатуна. Начинают с проверки параллельности плоскостей разъема вкладышей 9 и 10 по высоте «на краску»: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их пришабривают. Допустимая величина выступающих торцов вкладышей из тела шатуна указывается в сборочных чертежах или ТУ на сборку (обычно 0,05–0,15 мм).

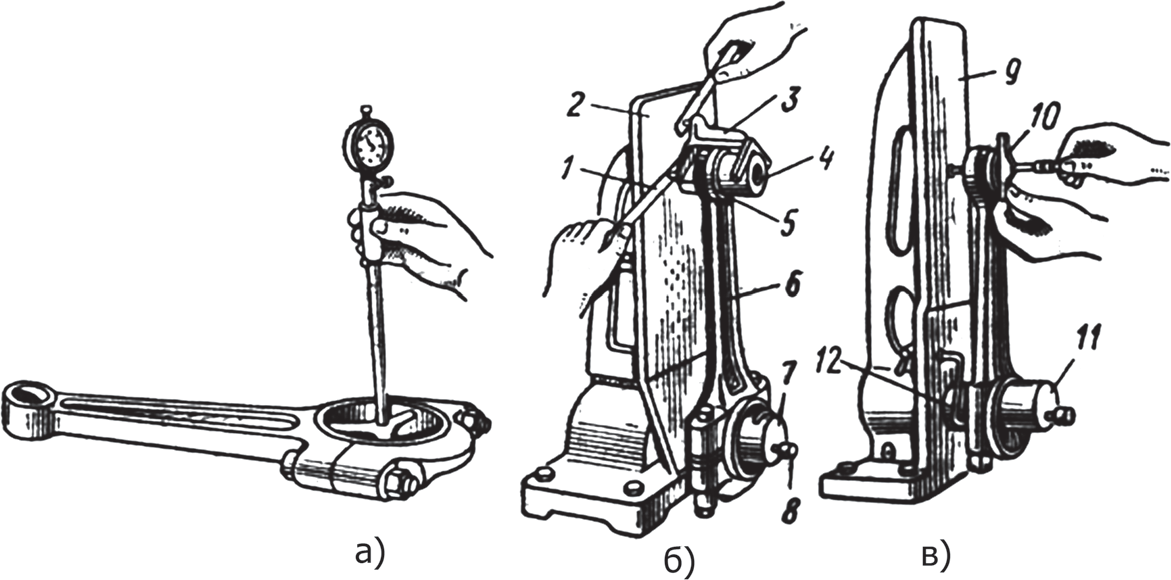

После запрессовки вкладышей в головку и крышку 8 шатуна их соединяют вместе болтами 4 и гайками 7. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность (рис. 2, а), а затем проверяют шатуны на прямолинейность (рис. 2, б).

Рис. 2. Проверка собранного шатуна: а — конусообразности и овальности индикаторным нутромером; б — прямолинейности; в — на двойной изгиб

На прямолинейность шатуны проверяют на специальном приборе следующим образом: шатун 6 верхней головкой 5 устанавливают на контрольный палец 4 с конусом, а нижний — на палец 7 контрольной плиты 2, и, завернув винт 8, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца 4 призму (калибр) 3 и подводят его так, чтобы штифты касались плоскости плиты 2. Если шатун прямолинеен, то все три штифта призмы 3 будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних, либо будут касаться плиты верхний и один из нижних штифтов.

Величину скрученности и погнутости шатуна определяют щупом 1 по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его проверяют следующим образом: зажимают шатун (рис. 2, в) на пальце 11 контрольной плиты 9, выдвигают ограничитель 12 до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером 10 расстояние от торца верхней головки до плоскости плиты, снимают шатун с прибора и поворачивают на 180°, подводят до упора в ограничитель торцом с другой стороны нижней головки и делают второй замер (так же, как первый).

Скрытые трещины обнаруживают на специальных установках (рентгеновские и ультразвуковые), а иногда менее совершенным способом — постукиванием молотком по различным участкам шатуна: глухой, дребезжащий звук указывает на трещины.

Поршневая группа в двигателях внутреннего сгорания, паровых машинах, компрессорах, пневматических и гидравлических механизмах предназначена для передачи силы давления газов или пара, действующих на поршень, коленчатому валу. К основным деталям поршневой группы относятся поршни, поршневые кольца и поршневые пальцы.

Поршни изготовляют из чугуна, а также из алюминия или других легких сплавов. На боковой поверхности поршня имеются канавки для поршневых колец. Обычно канавок бывает от 3 до 7, а иногда и больше. Верхние канавки служат для уплотнительных колец, а нижние — для маслосборных.

Поршневые кольца изготовляют из плотного мелкозернистого серого или специального чугуна. Благодаря пружинящим свойствам поршневые кольца прилегают равномерно к стенкам цилиндра, и поэтому, с одной стороны, препятствуют пропуску газов между поршнем и стенками цилиндра, а с другой предохраняют камеру сгорания от попадания в нее масла из картера. Поршневые кольца делятся на уплотнительные и маслосборные. Разрез в кольцах (замок) делают ступенчатой формы или кольцо разрезают наискось.

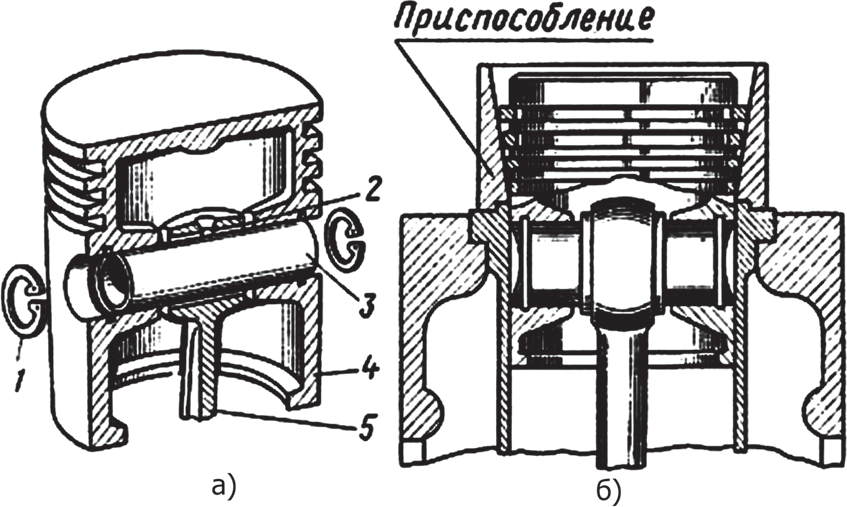

Сборку поршневой головки начинают с подборки поршня по цилиндру и по массе (рис. 3, а). Затем устанавливают шатун 5 в поршень 4 до совмещения отверстия поршневого пальца 3 с верхней головкой 2 шатуна. После этого слегка смазанный маслом поршневой палец вставляют в отверстие поршня и легким нажимом вводят внутрь.

Рис. 3. Поршневая головка: а — сборка; б — приспособление для сборки поршневых колец в цилиндр и установки

Если требуется, чтобы поршневой палец имел натяг, то поверхность поршня нагревают в горячем масле 60–70° С. Затем устанавливают распорные кольца 1, предохраняющие поршневой палец от осевых перемещений при работе двигателя. При сборке также обеспечивают правильные зазоры между поршнем и цилиндром и между поршневыми кольцами и канавками в поршнях.

Установка колец на поршень является очень ответственной операцией. Большое значение имеет зазор в их стыке. Слишком большой зазор приводит к прорыву газов через замок, а слишком маленький — к тому, что концы колец при нагревании могут упереться друг в друга, в результате чего кольцо, потеряв свою упругость, может вызвать задир стенок цилиндра. Величина зазора в стыках должна быть от 0,3 до 0,8 мм.

Когда поршневые кольца надеты на поршень и находятся в свободном состоянии, их наружный диаметр больше диаметра поршня. Чтобы опустить поршень в цилиндр, кольца необходимо сжать. Сжимают кольца с помощью приспособления в виде цилиндра с конусной внутренней поверхностью (рис. 3, б). Меньший диаметр конусной поверхности равен диаметру цилиндра. Такое приспособление устанавливают на торец цилиндра, и поршневые кольца при опускании поршня вниз сжимаются и легко входят в цилиндр.

Источник