- Текущий ремонт кузова полувагона

- Технология ремонта кузова полувагона

- Виды и назначение полувагонов. Неисправности кузова полувагонов и их причины. Устройство универсальной правильной машины для ремонта полувагонов, расчет экономического эффекта от её внедрения. Мероприятия по увеличению срока службы кузова полувагонов.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Текущий ремонт кузова полувагона

Железнодорожный транспорт является основным видом транспорта России, имеет важнейшие значение для нашей страны. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации. Большую часть парка железнодорожных вагонов составляют грузовые вагоны различных типов.

Полувагоны составляют значительную часть грузового вагонного парка, используемую наиболее интенсивно. Полувагон не имеет крыши, а пол его составлен из разгрузочных люков.

НАЗНАЧЕНИЕ ПОЛУВАГОНОВ

Полувагоны предназначены для перевозки массовых сыпучих и навалочных грузов, не требующих защиты от атмосферных осадков,— руды, леса, угля, металла, а также автомашин, сельскохозяйственной техники и др. Этот тип вагона позволяет широко применять механизированную погрузку и выгрузку, в том числе и на вагоноопрокидывателях. Перевозка таких массовых грузов, как руда, каменный уголь, лес и др., осуществляется маршрутами. Практика показала, что для маршрутных перевозок массовых тяжелых грузов, особенно на грузонапряженных направлениях, нужны большегрузные восьмиосные полувагоны с повышенными нагрузками на 1 м пути.

Универсальные четырёхосные полувагоны модели 12-753 спроектированы по габариту 0-ВМ и предназначены для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков. Кузова этих полувагонов цельнометаллические, выполнены из типовых профилей.

Полувагоны оборудованы подножками и поручнями, необходимыми для безопасной работы составителей, а также наружными и внутренними лестницами, расположенными по диагонали на боковых стенах с внутренней и наружной сторон кузова. Для навески поездных сигналов кузова снабжены кронштейнами, а для увязки и крепления груза снаружи и внутри кузова оборудованы скобами и кольцами. Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебёдки снаружи кузова приварены чалочные приспособления.

НЕИСПРАВНОСТИ КУЗОВА ПОЛУВАГОНА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Наиболее характерными неисправностями кузова являются трещины, пробоины, прогибы, вмятины, коррозионные повреждения металлических деталей. Основными причинами возникновения неисправностей являются нарушение правил погрузки и выгрузки грузов, правил маневровых работ и нарушение тех. процесса ремонта.

ДЕФЕКТАЦИЯ И РЕМОНТ КУЗОВА ПОЛУВАГОНОВ

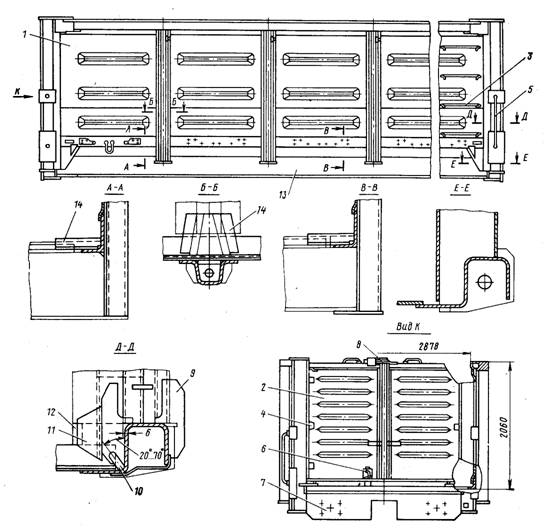

Кузов полувагона цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцевыми дверями. Он состоит из рамы, двух боковых и двух торцевых стен, а также пола, образованного крышками люков. Торцевые створки двери навешиваются тремя петлями на кронштейны угловых стоек боковых стен и при необходимости открываются вовнутрь. Левая створка фиксируется в закрытом положении нижним запором в виде закидки, а правая – верхним клиновым запором. Наружная лестница и поручень установлены для удобства обслуживания вагона в эксплуатации.

Рисунок – Элементы кузова полувагона

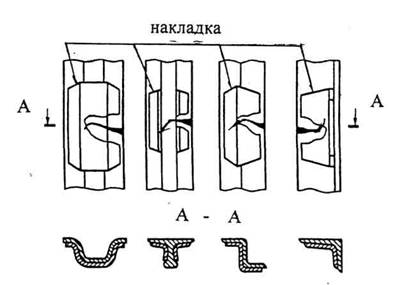

Для придания необходимой прочности крепления угловых стоек к концевым балкам рамы и нижним обвязкам стен их соединения усилены накладками. Соединения промежуточных стоек с поперечными балками рамы также усилены накладками. На концевых балках рамы предусмотрены посадочные места для постановки буферных стаканов на случай сцепления с вагонами, оборудованных винтовой стяжкой.

Ремонт элементов кузова полувагона сваркой, производится в соответствии с действующей ремонтной документацией на производство сварочных и наплавочных работ при ремонте грузовых вагонов.

Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

Трещину или излом верхней обвязки допускается устранять сваркой с последующей постановкой накладки или вставками. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить декоративные накладки.

При одновременном вертикальном изгибе верхней и нижней обвязок (стенок) кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязки.

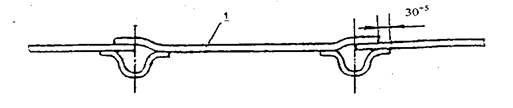

Рисунок 3.1.2 – Установка вставки металлической обшивки

Рисунок 3.1.3 – Ремонт верхней обвязки (вариант ремонта замены обвязки)

Вмятины на металлической обшивке глубиной более 40 мм выправляют, трещины заваривают с постановкой накладки с внутренней стороны. Листы с коррозией более половины площади листа с глубиной более 0,5 толщины листа заменяют новыми. Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента на длине 1/3 длины ремонтируют сваркой с последующим усилением поврежденных мест односторонними накладками, перекрывающими поврежденные места не менее 50 мм на сторону. При коррозионных повреждениях более 1/3 толщины на длине более 1/3 длины нижнюю обвязку заменяют.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки.

Трещины нижней обвязки заваривают, зачищают до основного металла, устанавливают накладку с последующей обваркой сплошным швом по всему периметру. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка должна дополнительно крепиться электрозаклепками в количестве не менее двух.

Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

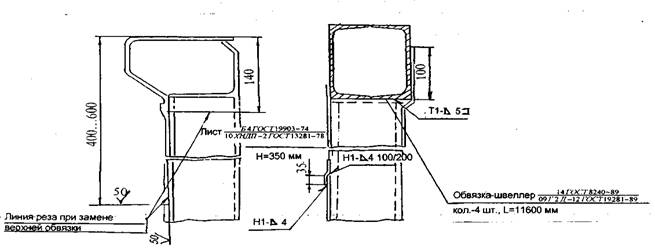

При наличии на штампованной стойке омегообразного сечения одного из дефектов: излома, трещины, выходящей на вертикальные стенки, коррозии более 1/3 толщины или подреза полок стойки более 20 мм и расположении поврежденного места на расстоянии менее 300 мм от верхней кромки, нижней обвязки кузова, разрешается ремонтировать стойку на месте, путем постановки новой части стойки на высоту не менее 300 мм от верхней кромки нижней обвязки. При этом стойку соединяют с новой частью односторонним сварным швом с приваркой усиливающей накладки толщиной 6 мм, перекрывающий сварной шов не менее 50 мм на сторону с последующей обваркой накладки по всему периметру. Нижнюю часть стойки, приваренную к нижней обвязки дополнительно крепят электрозаклепками диаметром 20 ±1 мм.

1 – нижний обвязочный угольник; 2 – стойка кузова; 3 – электрозаклепка

Рисунок 3.1.4 – Дополнительное крепление стойки электрозаклепками

Допускается производить замену стойки. При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки. При подрезе полок сваркой до10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10 мм, но не более 20 мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих накладок с той и другой стороны стойки.

Рисунок 3.1.5 – Варианты ремонта стоек кузова

Накладка должна перекрывать расстояние от краев подреза не менее 30 мм с плавным переходом к краю полке. Ремонтировать таким способом две рядом стоящие стойки на вагоне — запрещается.

Если трещина на стойке гнутого профиля не переходит на вертикальную стенку, трещину разрешается заваривать с последующей постановкой усиливающей накладки. Таким образом, разрешается устранять трещины на обеих горизонтальных полках стойки.

При установке новой стойки кузова, её приваривают односторонним сварным швом к верхней обвязке. При этом усиление верхней обвязки снимают с последующим его восстановлением.

Трещины в металлической обшивке длиной до 100 мм заваривают без постановки усиливающей накладки. Местные прожоги листа металлической обшивки устраняют сваркой. Все трещины длиной более 100 мм заваривают с последующей постановкой усиливающей накладки толщиной 4 мм с внутренней стороны кузова с обваркой ее по периметру. При этом усиливающая накладка должна перекрывать трещину не менее 30 мм с каждой стороны. В одном пролете разрешается заваривать не более двух таких трещин с расстоянием между ними не менее 1000 мм. Таким способом устраняют продольные прожоги, образовавшиеся на металлической обшивке при срезке элементов боковой стены.

Допускается использовать для нескольких трещин одну накладку, площадь которой не должна превышать 0,3 м 2 .

При пробоине в металлической обшивке на выправленные кромки устанавливают усиливающую накладку толщиной 4 мм с обваркой с наружной стороны сплошным швом, а с внутренней стороны прерывистым сварным швом.

Лучевые трещины от пробоины не допускается, при ремонте обшивки их следует вырезать и установить накладку с внутренней стороны, перекрывающую дефектное место не менее чем на 30 мм, обваривать по периметру сплошным швом. Коррозионные повреждения металлической обшивки допускается не более 1 мм толщины листа (или профиля). При повреждении более 1 мм толщины металла обшивку ремонтируют постановкой накладок толщиной 4 мм, перекрывающих дефектное место не менее чем на 30 мм на сторону. Накладки должны соответствовать профилю обшивки и привариваться снаружи по всему периметру с катетом шва 4 мм.

Разрешается смена одной части обшивки (по верхнему или нижнему краю) шириной до 400 мм на всю длину между смежными стойками или по ГОСТ 5264-80.

При коррозионном повреждении более 1 мм толщины листа и более 50% площади листа между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам.

- при наличии двух и более трещин, суммарная длина которых превышает 500 мм, которые нельзя перекрывать одной усиливающей накладкой площадью 0,3 м 2 .

- при наличии пробоин, суммарная площадь которых более 0,3 м 2 ;

- при необходимости одновременной смены по верхнему и нижнему краям.

На угловых стойках допускается ремонтировать не более одной трещины длиной до 100 мм без установки усиливающих накладок и до 0,5 поперечного сечения стойки с постановкой усиливающей накладки.

Суммарное уширение или сужение боковых стен в средней части полувагона должно быть не более 30 мм от предельных размеров, а одной боковой стены не более 15 мм. Уширение боковых стен в плоскости дверей более 10 мм от предельных размеров не допускается.

3.2 Крышки люков полувагонов

Крышки люков снимают для осмотра, ремонта и замены, а также для замены типовыми не менее десяти крышек. На полувагонах с невыработанным сроком службы, заменяют крышки люков, имеющие толщину сечения листа менее 4 мм на площади более половины листа.

Толщину замеряют между гофрами при расстоянии от 450 до 500 мм от козырька или передней отбортовки. Крышки люков должны изготавливаться из стали 09Г2Д или стали 10ХНДП ГОСТ 19281 и отвечать действующим «Нормам для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)», ГосНИИВ-ВНИИЖТ 1996 г.

Петли крышек люков заменяют типовыми в случае износа отверстий под валик более 2 мм или изломов. Крышки люков с трещинами или с местными выработками ремонтируют в соответствии с действующей ремонтно-технической документацией на производство сварочных работ. Новые крышки люков полувагонов, должны быть изготовлены по чертежам, согласованным с Департаментом вагонного хозяйства. Крышки люков должны легко открываться и закрываться. Запрещается устанавливать нетиповые валики.

Крышки люка, имеющие приклёпанные кронштейны, должны быть заменены на новые литые с косо расположенными кронштейнами.

Торсионы осматривают, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают.

Механизмы для облегчения подъема крышек люков торсионно-рычажного типа разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие заменяют.

Суммарный износ в шарнирных соединениях рычагов не должен превышать 2 мм. При износах более 2 мм заменяют на новые.

Угол закручивания торсиона определяют по его положению в разъединенном состоянии и измеряют от вертикальной оси. При этом наклон нижнего рычага от вертикальной оси должен составлять от 25° до 35°.

Место установки кронштейна у хребтовой балки тщательно осматривают. При наличии трещин по сварке швы разделывают до основного металла и заваривают. При выработке металла хребтовой балки на месте установки ушка разрешается приваривать по всему периметру вставку толщиной 10,5 мм из стали 09Г2 ГОСТ 19281с Х-образной разделкой кромок и зачисткой сварного шва заподлицо с основным металлом.

Все соединения торсионно-рычажного механизма смазывают смазкой УСсА ГОСТ 3333. Допускается применять отработанную смазку ЛЗ-ЦНИИ. При собранном торсионно-рычажном механизме, крышка люка должна подниматься усилием одного человека.

В открытом состоянии крышки люков у четырехосных полувагонов должны ложиться на оба упора, для чего разрешается наращивать один из упоров приваркой прокладки или наплавлять поверхности упора с последующей механической обработкой на величину до полного прилегания крышки люка.

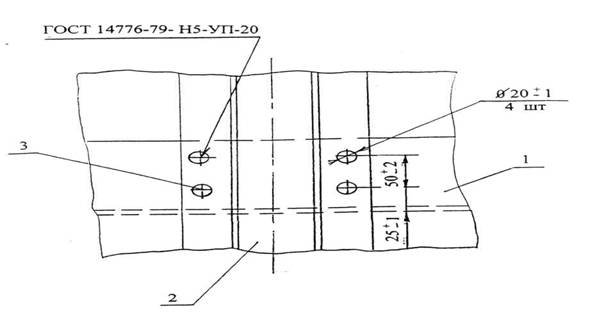

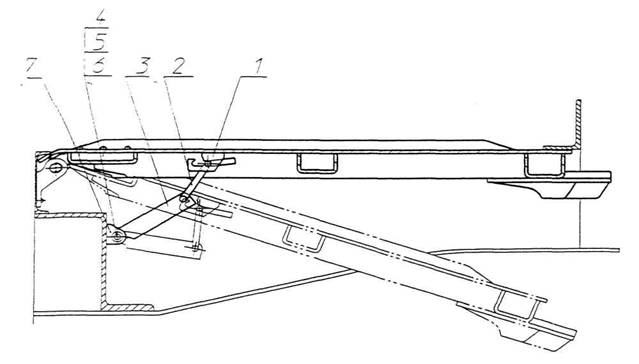

1 – опора; 2 – торсион; 3 – рычаг; 4 – валик; 5 – шайба; 6 – шплинт; 7 — ушко

Рисунок 3.2.1 – Механизм подъема крышек люков

Источник

Технология ремонта кузова полувагона

Виды и назначение полувагонов. Неисправности кузова полувагонов и их причины. Устройство универсальной правильной машины для ремонта полувагонов, расчет экономического эффекта от её внедрения. Мероприятия по увеличению срока службы кузова полувагонов.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.02.2014 |

| Размер файла | 657,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Железнодорожный транспорт является основным видом транспорта России, имеет важнейшие значение для нашей страны. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации. Большую часть парка железнодорожных вагонов составляют грузовые вагоны различных типов.

Полувагоны составляют значительную часть грузового вагонного парка, используемую наиболее интенсивно. Полувагон не имеет крыши, а пол его составлен из разгрузочных люков.

полувагон кузов ремонт правильная

1. НАЗНАЧЕНИЕ ПОЛУВАГОНОВ

Полувагоны предназначены для перевозки массовых сыпучих и навалочных грузов, не требующих защиты от атмосферных осадков,— руды, леса, угля, металла, а также автомашин, сельскохозяйственной техники и др. Этот тип вагона позволяет широко применять механизированную погрузку и выгрузку, в том числе и на вагоноопрокидывателях. Перевозка таких массовых грузов, как руда, каменный уголь, лес и др., осуществляется маршрутами. Практика показала, что для маршрутных перевозок массовых тяжелых грузов, особенно на грузонапряженных направлениях, нужны большегрузные восьмиосные полувагоны с повышенными нагрузками на 1 м пути.

Универсальные четырёхосные полувагоны модели 12-753 спроектированы по габариту 0-ВМ и предназначены для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков. Кузова этих полувагонов цельнометаллические, выполнены из типовых профилей.

Полувагоны оборудованы подножками и поручнями, необходимыми для безопасной работы составителей, а также наружными и внутренними лестницами, расположенными по диагонали на боковых стенах с внутренней и наружной сторон кузова. Для навески поездных сигналов кузова снабжены кронштейнами, а для увязки и крепления груза снаружи и внутри кузова оборудованы скобами и кольцами.

Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебёдки снаружи кузова приварены чалочные приспособления.

2. НЕИСПРАВНОСТИ КУЗОВА ПОЛУВАГОНА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Наиболее характерными неисправностями кузова являются трещины, пробоины, прогибы, вмятины, коррозионные повреждения металлических деталей. Основными причинами возникновения неисправностей являются нарушения правил погрузки и выгрузки грузов, правил маневровых работ и нарушение тех. процесса ремонта.

3. ДЕФЕКТАЦИЯ И РЕМОНТ КУЗОВА ПОЛУВАГОНОВ

Размещено на http://www.allbest.ru/

Кузов полувагона цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцевыми дверями. Он состоит из рамы, двух боковых и двух торцевых стен, а также пола, образованного крышками люков. Торцевые створки двери навешиваются тремя петлями на кронштейны угловых стоек боковых стен и при необходимости открываются вовнутрь. Левая створка фиксируется в закрытом положении нижним запором в виде закидки, а правая — верхним клиновым запором. Наружная лестница и поручень установлены для удобства обслуживания вагона в эксплуатации.

Для придания необходимой прочности крепления угловых стоек к концевым балкам рамы и нижним обвязкам стен их соединения усилены накладками. Соединения промежуточных стоек с поперечными балками рамы также усилены накладками. На концевых балках рамы предусмотрены посадочные места для постановки буферных стаканов на случай сцепления с вагонами, оборудованных винтовой стяжкой.

Ремонт элементов кузова полувагона сваркой, производится в соответствии с действующей ремонтной документацией на производство сварочных и наплавочных работ при ремонте грузовых вагонов.

Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

Рисунок Элементы кузова полувагона

Трещину или излом верхней обвязки допускается устранять сваркой с последующей постановкой накладки или вставками. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить декоративные накладки.

При одновременном вертикальном изгибе верхней и нижней обвязок (стенок) кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязки.

Рисунок Установка вставки металлической обшивки

Рисунок Ремонт верхней обвязки (вариант ремонта замены обвязки)

Вмятины на металлической обшивке глубиной более 40 мм выправляют, трещины заваривают с постановкой накладки с внутренней стороны. Листы с коррозией более половины площади листа с глубиной более 0,5 толщины листа заменяют новыми. Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента на длине 1/3 длины ремонтируют сваркой с последующим усилением поврежденных мест односторонними накладками, перекрывающими поврежденные места не менее 50 мм на сторону. При коррозионных повреждениях более 1/3 толщины на длине более 1/3 длины нижнюю обвязку заменяют.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки.

Трещины нижней обвязки заваривают, зачищают до основного металла, устанавливают накладку с последующей обваркой сплошным швом по всему периметру. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка должна дополнительно крепиться электрозаклепками в количестве не менее двух.

Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

При наличии на штампованной стойке омегообразного сечения одного из дефектов: излома, трещины, выходящей на вертикальные стенки, коррозии более 1/3 толщины или подреза полок стойки более 20 мм и расположении поврежденного места на расстоянии менее 300 мм от верхней кромки, нижней обвязки кузова, разрешается ремонтировать стойку на месте, путем постановки новой части стойки на высоту не менее 300 мм от верхней кромки нижней обвязки. При этом стойку соединяют с новой частью односторонним сварным швом с приваркой усиливающей накладки толщиной 6 мм, перекрывающий сварной шов не менее 50 мм на сторону с последующей обваркой накладки по всему периметру. Нижнюю часть стойки, приваренную к нижней обвязки дополнительно крепят электрозаклепками диаметром 20 ±1 мм.

Допускается производить замену стойки. При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки. При подрезе полок сваркой до10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10 мм, но не более 20 мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих накладок с той и другой стороны стойки.

Рисунок Дополнительное крепление стойки электрозаклепками: 1 — нижний обвязочный угольник; 2 — стойка кузова; 3 — электрозаклепка

Скобы запорных механизмов, установленные на заклепках, при необходимости восстановления размеров отверстий снимают с вагона. Местные зазоры между крышкой люка и плоскостью ее прилегания допускаются не более 4 мм. Для устранения зазоров более 4 мм, разрешается приварка не более одной планки на запорных угольниках крышек люков толщиной не более 12 мм, шириной 50 мм, длиной от 60 до 100 мм и наложением бокового и торцового сварных швов.

Вновь изготовленные запорные секторы и закидки должны быть стальные, литые или цельноштампованные.

В рабочем состоянии зазор между литым пальцем запорного сектора и скобой запорного механизма В должен быть от 0 до 8 мм. В закрытом положении запорного механизма (с подпружиненными секторами черт. 132.01.45.006-1, 132.01.45.007-1) на каждой крышке допускается суммарный зазор В) до 6 мм между закидками 1 и кронштейнами 13 крышки люка, при этом минимальная величина захода Г кронштейна на закидку должна быть не менее 40 мм при полном прилегании закидок к секторам, пальцы секторов должны лежать на скобах 5 или 6 мм. При зазоре В более указанного значения необходимо производить наплавку валика дуговой сваркой на опорной поверхности сектора длиной не менее 30 мм влево от точки Д сопряжения сектора с закидкой, шириной 12-15 мм и высотой не более 5 мм с плавным переходом в начале и в конце сварного шва, с зачисткой неровностей наплавленного металла или произвести замену изношенных секторов. При этом детали запорного механизма должны плотно прилегать друг к другу.

Рис Механизм закрывания крышек люков: 1 — закидка; 2 — сектор левый; 3 — сектор правый; 4 — пружина; 5 — скоба левая; 6 — скоба правая; 7 — заклепка; 8,9 — болт; 10,11 — гайка; 12 — скоба; 13 — кронштейн крышки люка

Двери полувагонов снимают. Запоры дверей с изломами заменяют новыми. Каркас створок дверей полувагонов, имеющий изгибы элементов более 10 мм, выправляют. Допускается устранять не более одной трещины в каждом из элементов обвязки двери: стойках, верхней и нижней обвязках.

Двери полувагонов ремонтируют правкой и сваркой. Листы обшивки торцовых дверей, имеющие пробоины или сквозные поражения коррозией, ремонтируют постановкой с внутренней стороны накладки толщиной не менее 4 мм с приваркой ее по периметру двусторонним сварным швом.

Лучевые трещины от пробоин вырезают, затем устанавливают накладки с обваркой по периметру с двух сторон.

Местные плавные вмятины на обшивке двери глубиной не более 25 мм допускается оставлять без исправления.

Трещины длиной до 100 мм на металлической обшивке створки двери разрешается устранять без постановки усиливающих накладок. Трещины длиной от 100 до 500 мм заваривают с постановкой усиливающих накладок. На двери допускается приварка двух таких накладок, по одной на каждой створке.

Площадь накладки не должна превышать 0,4 м. При больших повреждениях створки двери или лист обшивки заменяют полностью.

Сварные швы, соединяющие листы обшивки с каркасом дверей, имеющие отрывы, подрезы или другие дефекты, восстанавливают. При отрыве сварных точек дефектное место ремонтируют электросваркой.

Крепление дверей и валиков должно соответствовать чертежам завода изготовителя. Валики должны иметь предохранительные скобы для предотвращения выпадения их при разгрузке полувагонов на вагоноопрокидывателе.

Допускается при отсутствии дверей на полувагоне заменять их торцевой стеной с двух сторон по проекту РП 555 ПКБ ЦВ (вариант с горизонтальными поясами) или по другим проектам, утвержденным ОАО «РЖД», а также при наличии одного из следующих дефектов:

· суммарное уширение боковых стен по угловым стойкам более 30 мм от предельных чертежных размеров;

· неисправности двери, требующие замены ее на новую;

· излом обвязки дверей или замены листов.

После установки двери на полувагон местные зазоры между нижней обвязкой двери и порогом вагона допускаются не более 5 мм.

При закрытом положении двери сплошной или клиновой зазор в местах прилегания угольника петель к угловым стойкам снаружи вагона должен быть не более 15 мм.

Ремонт торцевой стены

Торцевую стену осматривают на наличие дефектов. Трещины в сварных швах разделывают и заваривают независимо от длины по ГОСТ 14771-76.

Излом верхней обвязки или нижней обвязки заваривают, устанавливают накладки, которые должны перекрывать место дефекта не менее 30 мм и обваривают сплошным швом по всему периметру.

Допускается ремонтировать не более двух изломов или трещин на всю длину обвязки. Допускается перекрывать рядом находящиеся изломы одной накладкой с усилением электрозаклепками не менее 2-х диаметром 20±1 мм.

Допускается ремонтировать излом верхней обвязки вставками длиной не менее 500 мм.

Трещины в верхней и нижней обвязках, поясах, стойках, швеллерах разделывают, заваривают, зачищают до основного металла. Трещины перекрывают накладкой и обваривают по периметру сплошным швом.

Пробоины в обшивке вырезают, острые кромки обрабатывают и ремонтируют сваркой с постановкой накладки с внутренней стороны, которая должна перекрывать пробоину не менее 50 мм, заварку производят с обоих сторон сплошным швом.

Прогиб верхней обвязки без усиления устраняют правкой. Допускается оставлять без ремонта прогиб не более 10 мм на всю длину верхней обвязки. При одновременном изгибе верхней и нижней обвязок стены не более 10 мм на 1 м длины, металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивы с последующей приваркой её катетом 5.

Нижнюю обвязку, имеющую коррозионные повреждения более 1/3 толщины элемента ремонтируют сваркой с последующим усилением мест односторонними накладками, перекрывающими места повреждения на 50 мм на сторону. При ремонте нижней обвязки в месте установки и приварки накладки.

Рисунок Стена торцевая: 1 — обвязка верхняя; 2 — пояс; 3,4,5 — стойка; 6 — обвязка нижняя; 7,8 — лист обшивки; 9 — скоба лесной стойки; 10 — поручень — ступенька; 11 — лестница

Лучевые трещины вырезают и устанавливают накладку с внутренней стороны, перекрывающую дефектное место не менее 30 мм и обваривают по периметру сплошным швом.

Коррозионные повреждения глубиной более 30% толщины листа и на площади более 30% ремонтируют путем вырезки дефектного места и постановкой вставки с приваркой ее к поясам или к поясам и к верхней или нижней обвязки. Заварку производить с обеих сторон вставки.

Полная замена обшивки торцевой стены производится:

· при наличии более двух трещин, суммарной длины более 1000 мм;

· при наличии пробоин, суммарная площадь более 0,5м»;

· коррозионные повреждения листа толщиной более 1 мм на площади более 30% листа;

· при наличии вмятин глубиной более 30 мм на площади более 30%листа.

Местные вмятины или прогибы металлического пола, глубиной не более 30 мм на длине менее 300 мм, допускается оставлять без ремонта. При размерах более указанных размеров — дефекты устраняют правкой или приваркой накладки, толщиной не менее 5 мм.

Трещины в металлическом полу полувагонов заваривают с постановкой усиливающих накладок с внутренней стороны вагона и приваркой их по периметру. Допускается использовать одну накладку, площадь которой не должна превышать 0,3 м 2 . Трещины длиной до 100 мм ремонтируют сваркой без установки накладок.

Пробоины в металлическом полу устраняют постановкой накладок с внутренней стороны вагона и обваркой их по периметру. Допускается для нескольких пробоин использовать одну накладку, площадь которой не должна превышать 0,5 м 2 . Лучевые трещины перед постановкой накладки вырезают.

Коррозионные повреждения пола допускается не более 1,5 мм толщины листа. При большем повреждении на площади не более 0,3 м пол ремонтируют постановкой накладки с обваркой по периметру. При коррозионных повреждениях на площади более 0,3 м ремонтируют путем вварки вставок или заменой секции пола, ограниченной поперечными балками, хребтовой балкой и нижней обвязкой боковой стены.

На полувагонах с полом разрешается:

· заварка трещин длиной не более 500 мм или заварка трещин сварных швов;

· приварка накладок при условии, что площадь каждой накладки не более 0,3 м , а расстояние между ними не менее 1 м;

· вварка листов пола при полной или частичной замене:

· вварка вставок площадью не более 1 м 2 .

Отсутствующие крышки люков для очистки от остатков грузов должны быть восстановлены в соответствии с требованиями чертежей завода изготовителя. При ремонте на одной секции пола разрешается устанавливать не более двух накладок. Погнутую отбуртовку лотка сливного люка выправляют, трещины, пробоины заваривают. Прогибы подпольных балок размером не более 10 мм на 1 м длины допускается оставлять без ремонта.

4. УНИВЕРСАЛЬНАЯ ПРАВИЛЬНАЯ МАШИНА ДЛЯ РЕМОНТА ПОЛУВАГОНОВ

4.1 Руководство по эксплуатации

Руководство по эксплуатации универсальной правильной машины для ремонта полувагонов (далее по тексту портал), предназначено для изучения изделия, принципа его действия и правильной эксплуатации.

В связи с постоянной работой по совершенствованию портала, повышающей его надежность и улучшающей условия эксплуатации, в конструкцию могут быть внесены изменения и усовершенствования не отраженные в настоящем руководстве по эксплуатации.

К работе с порталом допускаются лица, изучившие эксплуатационную документацию, правила техники безопасности и пожарной безопасности.

Вид климатического исполнения УХЛ 3 по ГОСТ 15150:

* температура воздуха, °С от минус 60 до плюс 40;

* относительная влажность воздуха

при температуре плюс 25°С, %, не более 80;

* атмосферное давление, кПа от 84,0 до 106,7.

Опасными факторами при эксплуатации портала являются:

* использование грузоподъёмных механизмов;

* работа на высоте;

* наличие подводящего электрического кабеля.

4.2 Описание и работа изделия

Универсальная правильная машина для ремонта полувагонов предназначена для правки и ремонта грузовых полувагонов в условиях ПТО. Перечень выполняемых операций:

1. Правка боковых вертикальных стоек и боковых панелей полувагонов.

2. Правка и замена боковых и торцовых дверей полувагонов.

3. Правка крышек люков, поджатие их и смена.

4. Смена головок автосцепки.

5. Подъём полувагона с одной стороны для осмотра шкворня, пятника, подпятника.

6. Смена фрикционных клиньев, пружин в тележках, регулировка зазоров скользунов.

7. Правка верхней обвязки полувагона, с приложением усилия с наружной и внутренней поверхности.

8. Правка торцовых стоек и раскосов полувагонов.

9. Поджатие отдельных элементов при сварочных работах на кузове полувагона.

10. Транспортировка инструментов, приспособлений и запасных частей.

11. Производство погрузо-разгрузочных работ.

4.3 Технические характеристики

Основные технические характеристики приведены в таблице 1.

Таблица 1 Технические характеристики

Установленная мощность, кВт, не более

Грузоподъемность тали, т, не более

Скорость передвижения портала, м/мин, не более

Мощность привода одного модуля силового, кВт, не менее

Усилие, развиваемое модулем силовым, т, не более

Мощность привода домкрата винтового, кВт, не менее

Усилие, развиваемое домкратом винтовым, т, не более

Расстояние между осями рельс, мм.

Напряжение питающей сети, В

Частота питающей сети, Гц

Габаритные размеры, мм, не более:

Масса, кг, не более

4.4 Состав изделия

Универсальная правильная машина для ремонта полувагонов состоит из следующих сборочных единиц: каркаса поз.15 кареток средних поз.2, домкратов винтовых поз. З, балок нижних поз.4, кареток поз.5, балок верхних поз.6^ модулей силовых поз.7 и поз. 10, талей электрических поз.84 и поз.85 блокировочных устройств, площадок нижних поз.9, лестниц вертикальных поз.21, кронштейнов, перил, пультов управления, шкафа электрического 1.

4.5 Устройство и работа

Каркас поз 1 представляет собой сборно-сварную конструкцию, в состав которой входят:

* две балки опорные, оснащённые каждая электрогидравлическим тормозом и электродвигателем с редуктором, приводящим в движение через систему зубчатых передач колесо, вмонтированное в балку, что позволяет опорной балке перемещаться по рельсам;

* стойки в количестве шести штук, состоящие из сварных металлоконструкций и собранные болтовыми соединениями с опорной балкой. На боковых стойках установлены электромагниты длинноходовые для фиксации балок в крайнем верхнем положении, позволяя тем самым, порталу свободно перемещаться вдоль ремонтируемого вагона;

* балки продольные в количестве двух штук, балка, связи, связи центральные, площадки, представляющие собой сварные металлоконструкции;

* механизм подъёма крайних балок состоит из рамы, на которой установлены барабаны, электродвигатель с редуктором, передающего вращение через зубчатую передачу барабанам с канатами. Второй конец каната запасован на верхней балке.

* Балка верхняя поз 6 представляет собой сборно-сварную конструкцию, которая перемещается вверх и вниз при помощи канатно-блочной системы механизма подъёма крайних балок. Балка верхняя оснащена каретками поз.5, обеспечивающими правку торцовой поверхности полувагона, и площадкой, необходимой для свободного доступа обслуживающего персонала к полувагону, при выполнении ремонтных работ.

4.5.1 Модули силовые

Поз.7, поз.10 являются рабочим инструментом при выполнении правильных работ. Усилие создаёт электромеханический привод. Конструктивно модуль силовой состоит из каретки, корпуса, электродвигателя, и деталей, создающих систему зубчатых передач. Электродвигатель, через зубчатые передачи, вращает винты, вдоль которых перемещается каретка с крюком. При выдвижении крюка, усилие прикладывается с наружной поверхности полувагона. При втягивании крюка, усилие прикладывается с внутренней поверхности верхней обвязки полувагона. Система управления работой модулей силовых, входящих в портал, предусматривает блокировку электродвигателей, если усилие правки выше расчётного усилия, используемого при определении прочностных характеристик конструкции портала.

4.5.2 Площадки нижние

Поз 9, лестницы вертикальные поз.21, кронштейны, перила представляют собой сборно-сварную конструкцию, состоящую из рамы, собранной с площадками и лестницами, установленными по обе стороны и на верху портала, и служащие для свободного доступа обслуживающего персонала к полувагону, при выполнении ремонтных работ.

4.5.3 Шкаф электрический

Включает в себя систему электрооборудования, обеспечивающую питание и работу портала. На передней панели шкафа электрического 1 расположены: две кнопки для включения (SB1 «Включение») и выключения (SB2 «Выключение») питания, две кнопки включения (SB4 «Освещение включить») и выключения (SB3 «Освещение выключить») освещения, две кнопки включения (SB6 «Гидростанция включить») и выключения (SB5 «Гидростанция выключить») работы гидростанции (при наличии), две кнопки включения (SB 8 «Обогрев включить») и выключения (SB7 «Обогрев выключить») обогрева пультов управления, две кнопки включения (SB 10 «Блокировка включить») и выключения (SB9 «Блокировка выключить») блокировки передвижения портала вдоль ремонтируемого вагона, и две кнопки включения (SB 12 «Свар, аппарат включить») и выключения (SB11 «Свар, аппарат выключить») сварочного аппарата (при наличии). На передней панели шкафа электрического 1 расположены светосигнальные индикаторы: HL1 «Контроль фазы A», HL2 «Контроль фазы В», HL3 «Контроль фазы С», HL5 «Сеть» горят, если питание включено, HL4 «Неисправность» горит при какой-либо неисправности, HL6 «Гидростанция» горит, если гидростанция находится в рабочем состоянии, HL8 «Блокировка передвижения» горит, если включена блокировка передвижения портала, HL7 «Обогрев включён», если включён обогрев пультов управления, HL9 «Свар, аппарат» горит, если подключён сварочный аппарат.

4.5.4 Пульты управления

В количестве двенадцати штук обеспечивают управление работой портала.

Пульты управления 1 установлены в количестве четырёх штук. На передней панели пульта управления 1 расположены кнопки управления и светосигнальные индикаторы, позволяющие отслеживать работу отдельных сборочных единиц. Нажатием кнопки SB 1 «Аварийное выключение» отключится питание портала, при этом светосигнальный индикатор HL1 «Сеть», гаснет, нажатием и удержанием кнопок SB2 «Влево» или SB3 «Вправо», осуществляется перемещение портала вперёд или назад, и нажатием и удержанием кнопок SB4 «Таль вверх» или SB5 «Таль вниз», балки поднимаются вверх или опускаются вниз. Светосигнальный индикатор HL2 «Работа» горит, при выполнении каких — либо операций, HL3 «Разрешение движения» горит, если балки в верхнем положении и зафиксированы или в нижнем положении, HL4 «Неисправность» горит при неисправности Пульты управления 2 установлены в количестве двух штук. На передней панели пульта управления 2 расположены кнопки управления и светосигнальные индикаторы, позволяющие отслеживать работу отдельных сборочных единиц. Нажатием и удержанием кнопок SB4 «Таль вверх» или SB5 «Таль вниз», балки поднимаются вверх или опускаются вниз, при этом горит светосигнальный индикатор HL2 «Работа», нажатием и удержанием кнопок SB 1 «Пресс Л выдвинуть», SB2 «Пресс Л втянуть», SB3 «Пресс П выдвинуть», SB4 «Пресс П втянуть», осуществляется управление работой модулей силовых. При неисправности, передняя панель пульта управления 2 снабжена светосигнальным индикатором HL3″Неисправность» и кнопкой аварийного выключения питания SB7 «Аварийное выключение».

Пульт управления 3 в количестве двух штук и два пульта управления 4, расположены на средних стойках и управляют работой модулей силовых, талей, и передвижением портала относительно ремонтируемого вагона. На передней панели пульта управления 3 и 4 расположены кнопки управления домкратами SB 1 «Домкрат 1 вверх», SB2 «Домкрат 2 вверх», SB5 «Домкрат 1 вниз», SB6 «Домкрат 2 вниз». Нажатием и удержанием кнопок SB3 «Домкрат 1+2 вверх» и SB4 «Домкрат 1+2 вниз», осуществляется синхронная работа домкратов на подъём или на опускание. Нажатием и удержанием кнопок SB 13 «Пресс вверх» или SB 14 «Пресс вниз», модули силовые, установленные на средних стойках, поднимаются вверх или опускаются вниз, а, нажатием и удержанием кнопок SB7 «Пресс выдвинуть» или SB 8 «Пресс втянуть», осуществляется управление работой модулей силовых, установленных на средних стойках. Нажатием кнопок SB9 «Опора домкратов выдвинуть» или SB 10 «Опора домкратов втянуть», осуществляется управление работой модулей силовых, установленных на домкратах. Нажатием и удержанием кнопок SB 11 «Влево» или SB 12 «Вправо», осуществляется перемещение портала вперёд или назад. На передней панели пультов управления 3 и 4, кроме кнопок управления, имеется кнопка аварийного отключения питания портала SB 15 «Аварийное выключение» и светосигнальные индикаторы, позволяющие отслеживать работу отдельных сборочных единиц. Светосигнальный индикатор HL1 «Сеть» горит при включённом питании, HL2 «Работа» горит при выполнении операций, управляемых с пультов 3 и 4, HL 3 «Разрешение движения» горит, если балки в верхнем положении и зафиксированы или в нижнем положении. При неисправности в системе, передняя панель пультов управления 3 и 4 снабжена светосигнальным индикатором НЬ4″Неисправность».

4.6 Использование по назначению

Подготовка к работе

При эксплуатации портала, в депо должны быть разработаны и переданы обслуживающему персоналу местные эксплуатационные инструкции. В местных инструкциях должны быть отражены порядок эксплуатации и технического обслуживания, меры, применяемые при возникновении аварий, меры безопасности и применяемые защитные средства, порядок допуска к ремонту и эксплуатации портала.

Портал поставляется в разобранном виде.

Удалить упаковочный материал. Удалить конеервационную смазку методом протирки ветошью, смоченной в бензине или уайт-спирите.

Проверить комплектность портала на соответствие таблице 2 паспорта 21ДК.442314.001-0ШС.

Установить пути под портал в соответствии с чертежом 21ДК. 442314.001 -01-000.22.000СБ

Проверить портал внешним осмотром на отсутствие каких-либо повреждений конструкции, на соответствие чертежу 21 ДК.442314.001-01000.00.000СБ, собрать согласно монтажному чертежу 21 ДК.442314.001-01-000.00.000МЧ.

Проверить правильность подключения исполнительных устройств и кнопок.

Проверить состояние болтовых соединений, надежность крепления сборочных единиц.

Обеспечить подключение портала к общему контуру заземления. Проверить величину сопротивления заземления.

Проверить редукторы на наличие смазки и, при необходимости, заполнить редукторы смазкой до необходимого уровня.

Наполнить смазкой все места в соответствии со схемой смазки 21ДК. 442314.001-01-000.00.000Сх.

Проверить тали на соответствие требованиям, изложенным в руководстве по эксплуатации на тали.

Проверить работу портала на холостом режиме.

4.7 Порядок работы

Исходное состояние портала, когда крайние балки находятся в верхнем положении и зафиксированы при помощи фиксаторов. Балки фиксируются автоматически. Портал может передвигаться вдоль ремонтируемого вагона в том случае, если балки находятся в верхнем положении и верхние балки зафиксированы. Система управления предусматривает работу только одного механизма, остальные будут заблокированы, и при работе сварочного аппарата, работа портала будет заблокирована. При перемещении портала, работают устройства световой сигнализации и звуковой сигнализации.

Установить на шкафу электрическом 1 выключатель питания «Сеть» в положение «Вкл.», при этом на передней панели шкафа электрического, заго рятся светосигнальные индикаторы HL1 «Контроль фазы A», HL2 «Контроль фазы В», HL3 «Контроль фазы С». Нажатием кнопки SB1 «Включение», подаётся питание на пульты управления портала, при этом загорится светосигнальный индикатор HL5 «Сеть». На всех панелях пультов управления 1, 2, 3, 4 загорятся светосигнальные индикаторы HL1 «Сеть». В зависимости от времени суток, можно включить (кнопка SB4 «Освещение включить») или выключить (кнопка SB3 «Освещение выключить») освещение рабочей зоны. При необходимости блокирования передвижения портала относительно ремонтируемого вагона, панель шкафа электрического 1 оснащена кнопкой включения (SB 10 «Блокировка включить») блокировки движения, при этом светосигнальный индикатор HL8 «Блокировка передвижения», загорится, и кнопкой выключения (SB5 «Блокировка выключить») блокировки движения, при этом светосигнальный индикатор HL8 «Блокировка передвижения», погаснет.

При температуре окружающей среды ниже минус 30°С, за полчаса до начала работы портала, включить обогрев пультов управления, нажатием кнопки SB8 «Обогрев включить», при этом на передней панели шкафа электрического загорится светосигнальный индикатор HL7 «Обогрев включен».

В исходном состоянии на панели пульта управления 1 горит светосигнальный индикатор HL3 «Разрешение движения», который сигнализирует о готовности портала к передвижению. Нажатием и удержанием кнопок на пультах управления 1 SB2 «Влево» или SB3 «Вправо», питание подаётся на электродвигатели опорной балки и электрогидравлический тормоз, тормозные колодки которого расходятся, освобождая колёса, опорной балки. Портал движется по рельсам вперёд или назад на необходимое расстояние или до концевых выключателей, которые срабатывают, цепь обесточивается, на электродвигатели не подаётся питание и портал остановится. При помощи тали поз 84, управление которой осуществляется с пульта управления талью, нажатием и удержанием кнопок «Таль влево», «Таль вправо», «Таль вверх», «Таль вниз», заменить, при необходимости, головку автосцепки, заменить торцовые двери и произвести сцепку полувагона с порталом. Правку торцовых стоек и раскосов, торцовых дверей полувагонов осуществляется при помощи модулей силовых, установленных на верхней балке поз.6. Для выполнения, вышеуказанных функций, необходимо, нажатием и удержанием кнопок SB5 «Таль вверх», SB6 «Таль вниз», привести в нижнее положение нижнюю балку поз.4, и выставить верхнюю балку поз 6 на необходимой высоте. Переместить вручную модули силовые в зону ремонта, нажатием и удержанием кнопок SB1 «Пресс Л выдвинуть», SB2 «Пресс Л втянуть», SB3 «Пресс П выдвинуть», SB4 «Пресс П втянуть», выполнить правку торцовых стоек, раскосов, дверей полувагона или поджатие отдельных элементов при выполнении сварочных работ. При необходимости, можно использовать комбинацию из модулей силовых, один из которых выставляется в упор, другой осуществляет правку.

Правку верхней обвязки полувагона с приложением усилия с внутренней стороны (враспор), и с наружной стороны, правку боковых вертикальных стоек и боковых панелей полувагонов, правку и замену боковых дверей полувагонов, правку крышек люков, поджатие их и смена, подъём полувагона с одной стороны для осмотра шкворня, пятника, подпятника, смену фрикционных клиньев, пружин в тележках, регулировка зазоров скользунов, поджатие отдельных элементов при сварочных работах на кузове полувагона осуществляют при помощи модулей силовых, установленных на средних каретках поз.2, и на домкратах винтовых поз. З, которые установлены на средних стойках каркаса поз Л. Для выполнения выше указанных функций, привести портал в исходное положение, нажатием и удержанием кнопок SB5 «Таль вверх», с пульта управления 2 или, нажатием и удержанием кнопок SB4 «Таль вверх», с пульта управления 1. Управление рабочим процессом осуществляется с пультов управления 3 или 4. В исходном состоянии на панели пульта управления 3 или 4 горит светосигнальный индикатор HL3 «Разрешение движения», который сигнализирует о готовности портала к передвижению. Нажатием и удержанием кнопок на пультах управления 3 или 4 SB11 «Влево» или SB 12 «Вправо», питание подаётся на электродвигатели опорной балки и электрогидравлический тормоз, тормозные колодки которого расходятся, освобождая колёса опорной балки. Выставить портал относительно ремонтируемого полувагона, ориентируясь на зону ремонта.

Для выполнения операций по правке боковых вертикальных стоек, боковых панелей, верхней обвязки, с приложением усилия с наружной и внутренней поверхности полувагонов, поджатие отдельных элементов при сварочных работах на кузове полувагона, необходимо, нажатием и удержанием кнопок SB 13 «Пресс вверх» или SB 14 «Пресс вниз», подвести модуль силовой, установленный на каретке средней поз.2, в зону ремонта. Нажатием и удержанием кнопок SB7 «Пресс выдвинуть» или SB8 «Пресс втянуть», выполнить правку деформируемого участка, при этом на передней панели пультов управления 1, 2, 3 будут гореть светосигнальные индикаторы HL2 «Работа». Если управление осуществляется с пульта управления 4, то и на пульте управления 4 будет гореть светосигнальный индикатор HL2 «Работа». При правке верхней обвязки полувагона, можно использовать комбинацию из модулей силовых, установленных на домкратах винтовых поз.З и на каретке средней поз.2, один из которых выставляется в упор, другой осуществляет правку.

Для выполнения операций по подъёму полувагона с одной стороны для осмотра шкворня, пятника, подпятника, для замены пружин в тележках, фрикционных клиньев, для регулировки зазоров скользунов, для правки крышек люков, поджатия их и смены, используются модули силовые, установленные на домкрате винтовом поз. З. Управление рабочим процессом осуществляется с пультов управления 3 или 4. Портал должен находиться в исходном положении (балки зафиксированы в крайнем верхнем положении). На передней панели пультов управления 3 и 4 горят светосигнальные индикаторы HL1 «Сеть» и HL3 «Разрешение движения», разрешающие перемещение портала. Нажатием и удержанием кнопок на пультах управления 3 или 4 SB11 «Влево» или SB 12 «Вправо», питание подаётся на электродвигатели опорной балки и электрогидравлический тормоз, тормозные колодки расходятся, освобождая колёса опорной балки, при этом на передней панели пультов управления 3 и 4 горят светосигнальные индикаторы HL2 «Работа». Выставить портал относительно ремонтируемого полувагона так, чтобы была возможность подвести каретку, при помощи модуля силового под полувагон. Нажатием и удержанием кнопки SB4 «Домкрат 1+2 вниз», модули силовые домкратов винтовых поз. З опускаются вниз. Нажатием и удержанием кнопки SB9 «Опора домкратов выдвинуть», каретка, при помощи модуля силового, подводится под полувагон. Для осмотра шкворня, пятника, и подпятника, нажатием и удержанием кнопки SB3 «Домкрат 1+2 вверх», модули силовые домкратов винтовых поз. З поднимаясь вверх, поднимут одну сторону полувагона. Для замены пружин и фрикционных клиньев ходовой тележки, нажатием и удержанием кнопки SB4 «Домкрат 1+2 вниз», модули силовые домкратов винтовых поз. З опускаются вниз. Вращая рукоятку, подвести вилку под надрессорную балку. Нажатием и удержанием кнопки SB3 «Домкрат 1+2 вверх», модули силовые домкратов винтовых поз. З, поднимаясь вверх, поднимают надрессорную балку, давая возможность выполнять работы по замене пружин и фрикционных клиньевходовой тележки. По завершению работ, нажатием и удержанием кнопки SB4 «Домкрат 1+2 вниз», модули силовые домкратов винтовых поз. З опускаются вниз. Вращая рукоятку, вывести вилку из-под надрессорной балки. Нажатием и удержанием кнопки SB 10 «Опора домкратов втянуть», каретка, выводится из-под полувагона. Система управления предусматривает поочерёдное управление подъёмом и опусканием домкратов, нажатием и удержанием кнопок SB 1 «Домкрат 1 вверх», SB2 «Домкрат 2 вверх», SB5 «Домкрат 1 вниз», SB6 «Домкрат 2 вниз».

Правка крышек люков, закрытие их и смена осуществляется при по мощи модулей силовых, установленных на домкратах винтовых поз. З. Портал должен находиться в исходном положении (балки зафиксированы в крайнем верхнем положении). На передней панели пультов управления 3 и 4 горят светосигнальные индикаторы HL1 «Сеть» и HL3 «Разрешение движения», разрешающее перемещение портала, что говорит о готовности портала к выполнению данной операции. Нажатием и удержанием кнопок на пультах управления 3 или 4 SB11 «Влево» или SB 12 «Вправо», выставить портал так, чтобы была возможность подвести модули силовые под ремонтируемый вагон к месту расположения люка. Установить на модуль силовой кронштейн для правки люков. Нажатием и удержанием кнопки SB4 «Домкрат 1+2 вниз», модули силовые домкратов винтовых поз. З опускаются вниз. Нажатием и удержанием кнопки SB9 «Опора домкратов выдвинуть», каретка, при помощи модуля силового, подводится под деформируемые участки на крышках люков. Нажатием и удержанием кнопок SB1 «Домкрат 1 вверх», SB2 «Домкрат 2 вверх» или SB3 «Домкрат 1+2 вверх», модули силовые, поднимаясь вверх, осуществляют правку дефектного участка на крышке люка. По завершении операций правки, нажатием и удержанием кнопки SB4 «Домкрат 1+2 вниз» или SB5 «Домкрат 1 вниз», SB6 «Домкрат 2 вниз», модули силовые опускаются вниз, нажатием и удержанием кнопки SB 10 «Опора домкратов втянуть», каретка выводится из-под полувагона. Для закрытия крыше! люков необходимо, вращением ручки, подвести каретку с кронштейном к крышке люка, нажатием и удержанием кнопок SB 1 «Домкрат 1 вверх», SB2 «Домкрат 2 вверх» или SB3 «Домкрат 1+2 вверх», крышка люка закрывается, при этом каретка с кронштейном возвращается в первоначальное положение.

Производство погрузо-разгрузочных работ осуществляется при помощи тали поз.84, при этом масса перемещаемого груза должна быть не более одной тонны.

Работа портала завершается, нажатием кнопки SB2 «Выключение» на передней панели шкафа электрического 1, на пультах управления отключится питание портала, погаснут светосигнальные индикаторы. Установить на шкафу электрическом 1 выключатель питания «Сеть» в положение «Выкл.», при этом на передней панели шкафа электрического, погаснут светосигнальные индикаторы HL1 «Контроль фазы A», HL2 «Контроль фазы В», HL3 «Контроль фазы С».

Определение экономического эффекта от внедрения Универсальной Правильной Машины Для Ремонта Полувагонов.

5.1 Расчёт капитальных вложений

Капитальные вложения — это единовременные затраты на строительство или реконструкцию основных фондов предприятия.

Общая сумма капитальных вложений определяется по формуле:

К = Коб + Кмр + Ктр + Кнп,

где Коб — затраты на приобретение оборудования, тыс. руб;

Кмр — затраты на монтаж оборудования, тыс. руб;

Ктр — транспортные расходы, тыс. руб;

Кнп — затраты на непредвиденные расходы, тыс. руб;

Источник