Ремонт масляного насоса смазочной системы

Масляный насос подлежит ремонту при давлении масла в смазочной системе двигателя ниже значений, указанных в руководстве по эксплуатации.

Вначале нужно проверить состояние редукционного клапана насоса. Для этого необходимо вынуть редукционный клапан в сборе и проверить состояние его деталей.

Детали клапана, очищенные от масляных осадков и промытые в керосине, должны свободно перемещаться в корпусе редукционного клапана. Длина пружин клапана должна соответствовать значениям, заданным заводом-изготовителем при определенной нагрузке. Если при проверке наблюдается отклонение от указанных контрольных значений, то необходимо разобрать насос.

Разбирать масляный насос рекомендуется в следующем порядке:

- промыть насос в обезжиривающем растворе, закрепить его в тисках и выпрессовать штифты;

- отвернуть три болта крепления корпуса нижней секции (для двухсекционного насоса), вынуть болты, снять корпус нижней секции с прокладкой, снять ведомую шестерню нижней секции и вынуть ось из корпуса масляного насоса с помощью съемника, слегка постукивая деревянным молотком;

- вывернуть пробку и вынуть редукционный клапан (пружину и плунжер);

- спрессовать центрирующую муфту и вал в сборе с двумя ведущими шестернями и промежуточной крышкой на верстачном прессе;

- снять прокладку верхнего корпуса насоса, ведомую шестерню верхней секции и выпрессовать ось;

- закрепить вал насоса в тисках с мягкими подкладками и снять с вала ведущую шестерню нижней секции, затем вынуть первую шпонку из паза вала насоса, снять стопорное кольцо с помощью отвертки и промежуточную крышку;

- спрессовать ведущую шестерню на верстачном прессе и вынуть вторую шпонку из паза вала масляного насоса.

Детали разобранного масляного насоса нужно промыть и проверить их геометрические размеры.

Диаметры отверстий в корпусе масляного насоса под ведущий вал насоса должны соответствовать допустимым значениям. При увеличении диаметра отверстия более допустимых значений нужно заменить корпус или отремонтировать отверстия. Глубина полостей под шестерни верхней секции должна соответствовать допустимым значениям. При увеличении глубины более допустимого значения корпус необходимо заменить или отремонтировать. Диаметры полостей под шестерни в корпусе и крышке также нужно проверить на соответствие допустимым значениям. При увеличении диаметра более допустимого корпус или нижнюю крышку нужно заменить или отремонтировать.

Также требуют проверки следующие размеры:

- диаметры отверстий под оси ведомых шестерен в корпусе и в нижней крышке насоса;

- диаметры осей ведомых шестерен;

- глубина полостей под шестерни в нижней крышке насоса;

- диаметр ведущего вала масляного насоса и ширина шпоночной канавки вала.

Односторонний износ осей недопустим. Изношенные оси следует выпрессовать и заменить новыми.

Разъемные поверхности промежуточной крышки насоса, соприкасающиеся с торцами шестерен, должны быть плоскими и параллельными. Допуск параллельности не должен превышать 0,03 мм на дайне 50 мм. Допуск плоскостности поверхностей крышки или выработка не должен превышать 0,04 мм. Допускается шлифование крышки на величину не более 0,15 мм с каждой стороны. Поверхность корпуса нижней секции насоса, соприкасающаяся с торцами шестерен, должна быть плоской. Допуск плоскостности поверхности крышки или выработка соответствует 0,04 мм, допуск параллельности — не более 100 мм.

Для контроля герметичности и выявления течи через невидимые трещины рекомендуется корпус масляного насоса, промежуточную крышку и корпус нижней секции проверять путем подачи воды под давлением 0,4 МПа.

Сборку насоса проводят в последовательности, обратной разборке. Все бумажные прокладки при сборке насоса следует заменить новыми. Прокладки смазывают тонким слоем герметика УН-25 или другим средством, отвечающим требованиям завода-изготовителя.

При установке ведущего вала насоса должны быть обеспечены зазоры между валом и отверстием корпуса и между осью и отверстием шестерни. При сборке насоса необходимо уделять особое внимание следующему. Ось ведомой шестерни должна быть запрессована в корпус с натягом 0,032… 0,077 мм. Центрирующая муфта на ведущем валу должна быть посажена с натягом 0,004… 0,048 мм. Если муфта на валу качается (имеется зазор), ее следует заменить. При напрессовке центрирующей муфты нужно выдержать размер от торца насоса до верхнего края муфты в соответствии с требованиями завода-изготовителя.

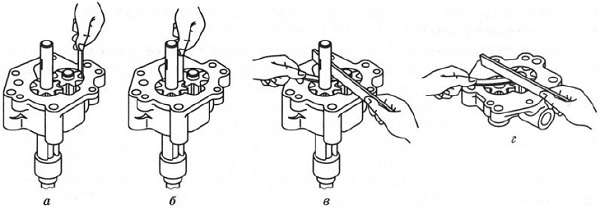

Щупом и линейкой необходимо проверить зазоры масляного насоса:

- зазор между зубьями шестерен и стенками корпуса — 0,100…0,175 мм (предельно допустимый зазор 0,25 мм);

- зазор в зацеплении зубьев шестерен — 0,14…0,24 мм (предельно допустимый зазор 0,25 мм);

- зазор между торцами шестерен и плоскостью корпуса верхней секции при установленной прокладке толщиной 0,17 мм — 0,120…0,195 мм (предельно допустимый зазор 0,20 мм);

- зазор между торцами шестерен и плоскостью корпуса нижней секции — 0,135 …0,188 мм (предельно допустимый зазор 0,20 мм).

Рис. Проверка зазоров масляного насоса с помощью щупа и линейки:

а — проверка зазора между зубьями шестерен и стенками корпуса; б — проверка зазора в зацеплении зубьев шестерен; в — проверка зазора между торцами шестерен и плоскостью корпуса; г — проверка зазора между торцами шестерен и плоскостью корпуса нижней крышки

Ведущий вал насоса, установленный в корпусе насоса, после затяжки всех болтов должен легко проворачиваться от руки без заклинивания. При наличии заклинивания допускается добавление одной прокладки толщиной не более 0,06 мм. Собранный насос рекомендуется испытать на специальном стенде. Значения подач масла насосом должны быть в пределах значений, указанных заводом-изготовителем.

Источник

Техническое обслуживание и текущий ремонт системы смазки

Система смазки предназначена для подвода масла к трущимся поверхностям деталей двигателя, что уменьшает трение между ними и износ, способствует охлаждению нагретых поверхностей и удаляет продукты износа из зон трения. Она состоит из масляного картера, масляного насоса, фильтров, масляного радиатора, масляных каналов, клапанов, датчиков давления (для двигателей с воздушным охлаждением и датчиков температуры масла), указателя уровня. Основными неисправностями системы смазки являются: негерметичность системы, низкое или повышенное давление масла и его загрязненность (табл.2.3).

Диагностирование системы смазки осуществляется визуально (по наличию подтеканий) и переносными приборами. Места течи определяют по пятнам и подтекам масла на двигателе и под автомобилем при его стоянке.

Таблица 2.3 – Признаки неисправности системы смазки

| Признак | Неисправность | Способ устранения |

| 1. Давление масла превышает допустимые значения | Неисправен датчик или указатель давления. Загрязнены каналы смазки. Используется вязкое масло. Загрязнение масляного фильтра. | Заменить датчик или указатель давления Промыть систему смазки. Заменить масло в соответствии с рекомендациями. Замена или очистка фильтрующего элемента. |

| 2. Низкое давление масла | Низкий уровень масла. Разрегулирован или изношен редукционный клапан. Неисправен масляный насос. Износ коренных и шатунных шеек Засорена сетка маслозаборника | Долить масло. Отрегулировать или заменить редукционный клапан. Заменить шестерни или масляный насос в сборе. Произвести ремонт кривошипно-шатунного механизма. Очистить сетку маслозаборника |

| 3. Загрязнение масла | Засорены фильтрующие элементы. | Заменить или очистить фильтрующие элементы. |

| 4. Снижение уровня масла. | Негерметичность системы смазки. Угар масла. | Заменить сальники коленвала и уплотнение поддона, клапанных крышек и т.д. Заменить маслосъемные колпачки и (или) провести ремонт цилиндро-поршневой группы. |

Наличие утечек способствует снижению уровня масла в поддоне картера. При проверке уровня масла автомобиль должен находиться на ровной горизонтальной площадке. После остановки двигателя должно пройти 3…5 минут, чтобы масло стекло в поддон картера. Затем вынимают и протирают щуп, замеряют уровень масла, который должен находится между метками «min» и «max». При необходимости масло доливают через маслозаливную горловину.

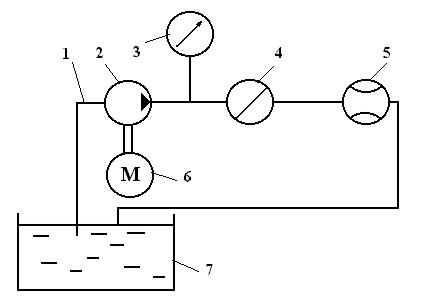

Если давление масла занижено или завышено, его проверяют с помощью механического манометра, устанавливаемого на место масляного датчика, так как автомобильные указатели давления могут иметь значительную погрешность. Техническое состояние насоса можно определить только после его снятие на стенде (рис.2.25)

1 – всасывающая магистраль; 2 – испытуемый насос; 3 – манометр; 4 – двухходовой кран; 5 – расходомер; 6 – электромеханический привод насоса; 7 – расходный бак с маслом

Рисунок 2.25 – Схема установки для испытания насосов

При включенном приводе и закрытом кране 4 определяют давление начала открытия редукционного клапана, которое должно быть в пределах 0,35…0,45 МПа. Наиболее чувствительным параметром, комплексно оценивающим состояние насоса является его производительность. Она характеризует степень износа шестерен и корпуса насоса. Включив привод 6 и открыв кран 4 с помощью расходомера 5 определяют производительность в л/мин. Нормативное значение составляет 10…30 л/мин (большие значения соответствуют двигателям грузовых автомобилей).

Степень загрязненности фильтра можно оценить по его температуре. Если фильтр холодный, то он сильно засорен и масло проходит через редукционный клапан, минуя фильтр.

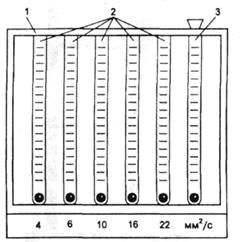

В процессе работы в системе смазки накапливаются осадки, состоящие из продуктов износа деталей и окисления масла. Они уменьшают проходные сечения, способствуя повышению давления масла, загрязняют само масло, снижая его смазывающие свойства. Поэтому периодически осуществляется замена масла, сопровождаемая промывкой системы и заменой либо очисткой фильтроэлементов. Перед этим рекомендуется оценить степень загрязнения масла одним из существующих методов: капельной пробы, замера кинематической вязкости, ультразвуковым и др. Метод капельной пробы заключается в заборе из картера двигателя нескольких капель моторного масла, которые наносятся на фильтровальную бумагу. Масляное пятно не будет иметь механических и абразивных включений, если масло не загрязнено. Кинематическую вязкость масла можно приближенно определить с помощью полевого вискозиметра (рис. 2.26). Метод основан на визуальном сопоставлении скорости падения стального шарика в вертикально установленной пробирке, куда залито проверяемое масло, со скоростью падения таких шариков в эталонных пробирках с маслами, вязкость которых равна 4, 6, 10, 16 и 22 мм 2 /с. Все пробирки помещены в металлическую оправу.

1 – оправка; 2 – эталонные пробирки; 3 – пробирка с испытуемым маслом

Рисунок 2.26 – Полевой вискозиметр

Перед началом испытаний вискозиметр выдерживают в помещении для выравнивания температуры масел во всех пробирках. Вискозиметр поворачивают на 180° и наблюдают за падением шариков, определяя, какому из масел соответствует вязкость испытываемого масла. Опыт необходимо провести 2. 3 раза. Вязкость масел не всегда совпадает со значениями 4, 6, 10, 16, 22 мм 2 /с. Поэтому положение шарика соотносят с двумя ближайшими положениями шариков в эталонных пробирках и примерно оценивают вязкость испытываемого масла.

При ультразвуковом методе берут пробу моторного масла (примерно 50 миллилитров) и помещают в призматическую емкость, имеющую в верхней части вибратор и приемник ультразвуковых колебаний. Формируют единичный импульс частотой 25 кГц. Ультразвуковая волна проходит через масло и, отражаясь от границы раздела двух сред (масла и дна емкости), возвращается к верхней крышке. Чем грязнее масло, тем больше ослабевает эхо – импульс, фиксируемый приемником. Можно фиксировать каждое отражение, можно выборочное, например 3-е, 5-е и т.д. Многие современные автомобили имеют индикатор загрязненности моторного масла. В этом случае масло необходимо заменять при загорании соответствующей лампочки на панели приборов.

Замена масла в двигателе проводится при техническом обслуживании примерно через каждые 10…15 тыс. км пробега автомобиля или один раз в год (в инструкциях по эксплуатации каждой модели автомобиля указаны более точные значения пробегов). Если применяются синтетические или полусинтетические масла, то сроки их замены могут быть увеличены.

Отработавшее масло сливают из системы смазки прогретого двигателя, так как в этом случае оно сливается быстрее, более полно и вместе с ним из системы удаляется большее количество загрязнений. Большинство современных двигателей имеет два фильтра: полнопоточный (грубой очистки) и центробежный (тонкой очистки). У полнопоточных фильтров заменяют фильтрующие элементы, а центробежные разбирают, осматривают и промывают. Полнопоточный масляный фильтр меняют не только из-за его загрязненности, но и в связи с тем, что в фильтре остается до 0,3 л загрязненного масла.

В обычных условиях эксплуатации, когда центрифуга работает исправно, в колпаке ротора скапливается 150…200 г отложений, а в тяжелых условиях — до 600 г (4 мм толщины слоя отложений соответствует примерно 100 г). Отсутствие отложений указывает, что ротор не вращался, и грязь вымыта циркулирующим маслом. Это может быть либо из-за сильной затяжки барашковой гайки кожуха, либо в результате самопроизвольного отворачивания гайки крепления ротора.

У правильно собранного и чистого фильтра после остановки двигателя ротор продолжает вращаться 2…3 мин, издавая характерное гудение.

Перед заливкой свежего масла систему смазки необходимо промыть. Если в двигателе использовалось синтетическое масло, имеющее в своем составе моющие средства, то промывка не производится, если минеральное, то промывка осуществляется через 2…3 замены, если полусинтетическое — через 5…6 замен. Промывка осуществляется следующим образом. После сливания отработавшего масла, не снимая масляный фильтр, в двигатель заливают специальную промывочную жидкость или промывочное масло (ВНИИНП-ФД, МПС-1, МПТ-2М, «Олиофиат Л-20» и др.). При отсутствии такого масла можно использовать смесь, состоящую из 50 % моторного масла и 50 % дизельного топлива, или маловязкое масло типа веретенного (МГ-22А). Промывочное масло заливают до отметки «МIN» на щупе. Запускают двигатель, оставляют его работать примерно 10 мин, потом глушат и сливают промывочное масло. По окончании промывки снимают масляный фильтр.

После замены фильтра в двигатель заливают свежее масло до середины между отметками «МIN» и «МАХ». Двигатель запускают и оставляют его работать на минимальных оборотах примерно 1 мин. После выключения двигателя через 3…5 минут (чтобы все масло стекло в масляный картер) проверяют уровень масла и при необходимости пополняют его.

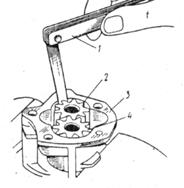

После длительной эксплуатации или при недостаточной производительности масляный насос снимают и разбирают, все его детали промывают в керосине и продувают сжатым воздухом. При наличии трещин в корпусе или крышке насоса эти детали заменяют. Осматривают ведущую и ведомую шестерни насоса. Измеряют диаметр шестерен и определяют зазор между осью и ведомой шестерней, который должен находиться в пределах 0,017. 0,057 мм, а также зазор между валиком насоса и отверстием в корпусе, который должен находиться в пределах 0,016. 0,055 мм. При наличии значительного износа их заменяют на новые. Обе шестерни, установленные в корпусе насоса, должны легко вращаться рукой при прикладывании усилия к ведущему валику. Щупом проверяют зазор между корпусом насоса и зубьями шестерен (рис. 2.27).

Также проверяют зазор между зубьями шестерен, который не должен превышать 0,20 мм. С помощью линейки и щупа измеряют зазор между торцами шестерен и плоскостью корпуса насоса. Предельно допустимый зазор составляет (в зависимости от марки насоса) 0,15. 0,20 мм, номинальный — 0,05. 0,16 мм.

Крышка насоса может иметь неплоскостность до 0,05 мм. Если она больше, то крышку фрезеруют или шлифуют; при этом толщина припуска на обработку не должна превышать 0,2 мм.

1 – щуп; 2 – ведущая шестерня; 3- корпус насоса; 4 – ведомая шестерня

Рисунок 2.27 – Измерение зазора между корпусом насоса и зубьями шестерен

При ремонте насосов с приводом от распределительного вала дополнительно измеряют износ зубьев ведомой шестерни привода насоса зубомером. При уменьшении толщины более чем на 0,15 мм шестерню заменяют. Определяется также зазор между опорной шайбой и торцом корпуса привода (не должен превышать 0,25 мм).

Редукционный клапан при ремонте масляного насоса разбирают, промывают растворителем его гнездо. На клапане и гнезде не должно быть продольных рисок. Небольшие царапины и сколы плунжерных клапанов можно зашлифовать наждачной бумагой. Проверяют упругость пружины клапана. При нажатии на пружину с усилием 40 Н ее длина должна уменьшиться не более чем на 11. 13 мм.

После ремонта систему смазки заполняют свежим маслом соответствующей марки.

Источник