Текущий ремонт насоса азс

Виды ремонтов топливораздаточных колонок АЗС

В соответствии с назначением и характером выполняемых работ существуют три вида ремонта колонок:

Текущий ремонт предусматривает частичную их разборку, восстановление или замену изношенных и поломанных деталей. Потребность в текущем ремонте выявляется при профилактическом обслуживании и в процессе эксплуатации. В процессе ремонта проводятся необходимые регулировочные работы.

Средний ремонт предусматривает замену или восстановление одного или нескольких узлов (агрегатов), а также базовых деталей с выполнением технологически более сложных, чем при текущем ремонте операций.

Текущий и средний ремонт проводятся непосредственно на месте установки колонки. При этом желательно не разбирать узел (агрегат), вышедший из строя, а заменять его новым, отремонтированным, из обменного фонда. При таком методе ремонт ускоряется, а вышедший из строя узел (агрегат) ремонтируется в более удобных условиях в мастерских.

Капитальный ремонт имеет целью восстановление всех технических параметров. При капитальном ремонте колонка подлежит полной разборке и ремонту или восстановлению всех узлов. Капитальный ремонт, как правило, ведется в мастерских или на заводе.

Текущий и средний ремонт обычно осуществляется силами слесарей-механиков, обслуживающих АЗС. Рабочее место слесаря-механика должно быть оборудовано всем необходимым для обеспечения качественного и быстрого проведения технического обслуживания и ремонта. На нем должен быть установлен слесарный верстак с тисками, стеллаж для хранения деталей и узлов, комплект слесарного, монтажного инструмента и приспособлений, образцовые мерники 2-го разряда вместимостью 10 и 50 л.

В интересах наиболее четкой организации и лучшего проведения ремонтных работ обычно придерживаются следующего порядка:

• установление последовательности разборки;

• разборка оборудования на узлы и детали;

• выявление характера и величины износа деталей, их отбраковка и определение деталей, подлежащих замене;

• выбор способов восстановления изношенных деталей;

• сборка узлов и оборудования с необходимой подгонкой;

• проверка, регулировка и тарировка.

Неисправности выявляют внешним осмотром оборудования и его отдельных узлов, опросом лиц, работающих на данном оборудовании, а также путем контрольного пуска колонки.

Источник

Возможные неисправности ТРК и способы их устранения

| Неисправность | Возможная причина | Способ устранения |

| Производительность колонки меньше номинальной | 1. Ослабла пружина перепускного клапана. | Подтянуть пружину или заменить. |

| 2. Зависание одной-трех лопаток ротора насоса. | Промыть лопатки и проверить свободное движение их в пазах. | |

| 3. Износились торцы лопаток ротора насоса. | Заменить лопатки. | |

| 4. Износились ротор, крышки и корпус насоса. | Заменить детали на новые или восстановить изношенные детали. | |

| 5. Износ рабочего колеса. | Заменить рабочее колесо. | |

| 6. Засорилась сетка фильтра. | Промыть стакан фильтра. | |

| После непродолжительной остановки колонка не засасывает топливо | Не работает приемный клапан резервуара. | Промыть и притереть седло к клапану, а в случае шарикового клапана, выровнять кромку и притерать шарик. |

| Насос внезапно прекратил подачу топлива | Лопнула пружина перепускного клапана. | Заменить пружину. |

| Заклинило насос | Рассыпался шарикоподшипник. | Заменить шарикоподшипник. |

| В индикаторе проходят пузырьки воздуха и газа | 1. Негерметичность во всасывающем трубопроводе. | Проверить герметичность всасывающего трубопровода и устранить неисправность. |

| 2. Засорилось отверстие в штуцере газоотделителя. | Прочистить отверстие. | |

| Не держится уровень топлива в индикаторе | Неисправен верхний обратный клапан. | Подогнать, а в случае необходимости заменить тарелку клапана, проверить плотность ее прилегания к седлу. |

| Погрешность выдаваемой дозы топлива превышает допустимую | Нарушена регулировка счетчика жидкости. | Провести тарировку колонки. |

| Колонка передает топливо, не тарируется | 1. Сработалось зеркало золотника. | Выровнять сопрягающиеся плоскости и притереть. |

| 2. Износились уплотнительные поршневые манжеты. | Заменить манжеты | |

| 3. Износились овальные шестерни. | Заменить шестерни на новые. | |

| Электродвигатель не набирает номинального числа оборотов | 1. Электродвигатель перегружен в результате заеданий в насосе или в соединении его с двигателем. | Снять насос, проверить на легкость вращения и устранить заедание. |

| 2. Напряжение электросети ниже номинального. | Принять меры к повышению напряжения в сети. | |

| Электродвигатель гудит, но не вращается | Нет одной фазы в подводящей электросети. | Проверить целостность предохранителей на щите, сгоревший заменить. |

Продолжение таблицы 3.17

| Неисправность | Возможная причина | Способ устранения |

| Вал счетчика жидкости вращается, а счетное устройство не работает | 1. Нарушено соединение муфты счетчика жидкости и счетного устройства (сломан или выпал штифт муфты). | Поставить штифт. |

| 2. Нарушено соединение передающих шестерен в результате выпадения штифта или отхода гитары. | Поставить штифт, отрегулировать и закрепить гитару шестерен. | |

| 3. Заклинило пару шестерен. | Отрегулировать свободный ход шестерен, а в случае износа заменить шестерни. | |

| Подтекание топлива через сливную трубку раздаточного крана при открытом положении ручного клапана и при отсутствии напора топлива в колонке | 1. Засорен отсечной клапан. | Отрегулировать клапан. |

| 2. Повреждена поверхность тарелки отсечного клапана. | Заменить тарелку отсечного клапана. | |

| 3. Недостаточно затянута пружина отсечного клапана. | Подтянуть пружину регулировочной гайкой. | |

| 4. Зависание штока отсечного клапана. | Устранить зависание. | |

| Подтекание топлива через сливную трубку при закрытом положении ручного клапана | 1. Засорился ручной клапан. | Промыть клапан. |

| 2. Повреждена поверхность тарелки ручного клапана. | Заменить тарелку. | |

| 3. Зависание штока ручного клапана. | Устранить зависание. | |

| Отсечной клапан раздаточного крана не открывается при давлении свыше 0,02 МПа | Неправильная регулировка отсечного клапана; пружина отсечного клапана сильно затянута. | Вращением гайки отрегулировать открытие отсечного клапана. |

| Из атмосферной трубки поплавковой камеры газоотделителя вместе с воздухом идет топливо | 1. Лопнул или нарушена герметичность поплавка в газоотделителе или поплавковой камере. | Заменить или запаять поплавок. |

| 2. Неисправна запорная игла поплавка газоотделителя. | Исправить иглу. | |

| Перегрев подшипника, часто сопровождающийся шумом | 1. Загрязнен подшипник или смазка. | Промыть подшипник, заменить смазку. |

| 2. Велика нагрузка на подшипник. | Проверить соединение электродвигателя с насосом. | |

| Вибрация электродвигателя | Дефект соединения электродвигателя с насосом. | Проверить соединение и крепление электродвигателя и насоса. |

| Электродвигатель перегревается | Напряжение электросети выше номинального. | Принять меры к снижению напряжения электросети до нормы |

В соответствии с назначением и характером выполняемых работ существуют три вида ремонта колонок:

Текущий ремонт предусматривает частичную их разборку, восстановление или замену изношенных и поломанных деталей. Потребность в текущем ремонте выявляется при профилактическом обслуживании и в процессе эксплуатации. В процессе ремонта проводятся необходимые регулировочные работы.

Средний ремонт предусматривает замену или восстановление одного или нескольких узлов (агрегатов), а также базовых деталей с выполнением технологически более сложных, чем при текущем ремонте операций.

Текущий и средний ремонт проводятся непосредственно на месте установки колонки. При этом желательно не разбирать узел (агрегат), вышедший из строя, а заменять его новым, отремонтированным, из обменного фонда. При таком методе ремонт ускоряется, а вышедший из строя узел (агрегат) ремонтируется в более удобных условиях в мастерских.

Капитальный ремонт имеет целью восстановление всех технических параметров. При капитальном ремонте колонка подлежит полной разборке и ремонту или восстановлению всех узлов. Капитальный ремонт, как правило, ведется в мастерских или на заводе.

Текущий и средний ремонт обычно осуществляется силами слесарей- механиков, обслуживающих АЗС. Рабочее место слесаря-механика должно быть оборудовано всем необходимым для обеспечения качественного и быстрого проведения технического обслуживания и ремонта. На нем должен быть установлен слесарный верстак с тисками, стеллаж для хранения деталей и узлов, комплект слесарного, монтажного инструмента и приспособлений, образцовые мерники 2-го разряда вместимостью 10 и 50 л.

В интересах наиболее четкой организации и лучшего проведения ремонтных работ обычно придерживаются следующего порядка:

· установление последовательности разборки;

· разборка оборудования на узлы и детали;

· выявление характера и величины износа деталей, их отбраковка и определение деталей, подлежащих замене;

· выбор способов восстановления изношенных деталей;

· сборка узлов и оборудования с необходимой подгонкой;

· проверка, регулировка и тарировка.

Неисправности выявляют внешним осмотром оборудования и его отдельных узлов, опросом лиц, работающих на данном оборудовании, а также путем контрольного пуска колонки.

МАСЛОРАЗДАТОЧНЫЕ КОЛОНКИ

3.3.1. УСТРОЙСТВО И ОБОРУДОВАНИЕ

Требования к маслораздаточным колонкам определены ГОСТом 4.103: номинальный расход масла должен обеспечиваться при высоте всасывания не менее 3 м, высоте раздаточного крана над уровнем земли до 2 м и расположении отдельных блоков колонки на расстоянии до 20 м; тонкость фильтрования должна составлять 250 мкм.

Маслораздаточную колонку с насосной установкой монтируют в отапливаемом помещении, поскольку они могут работать лишь при температуре не ниже +8°С.

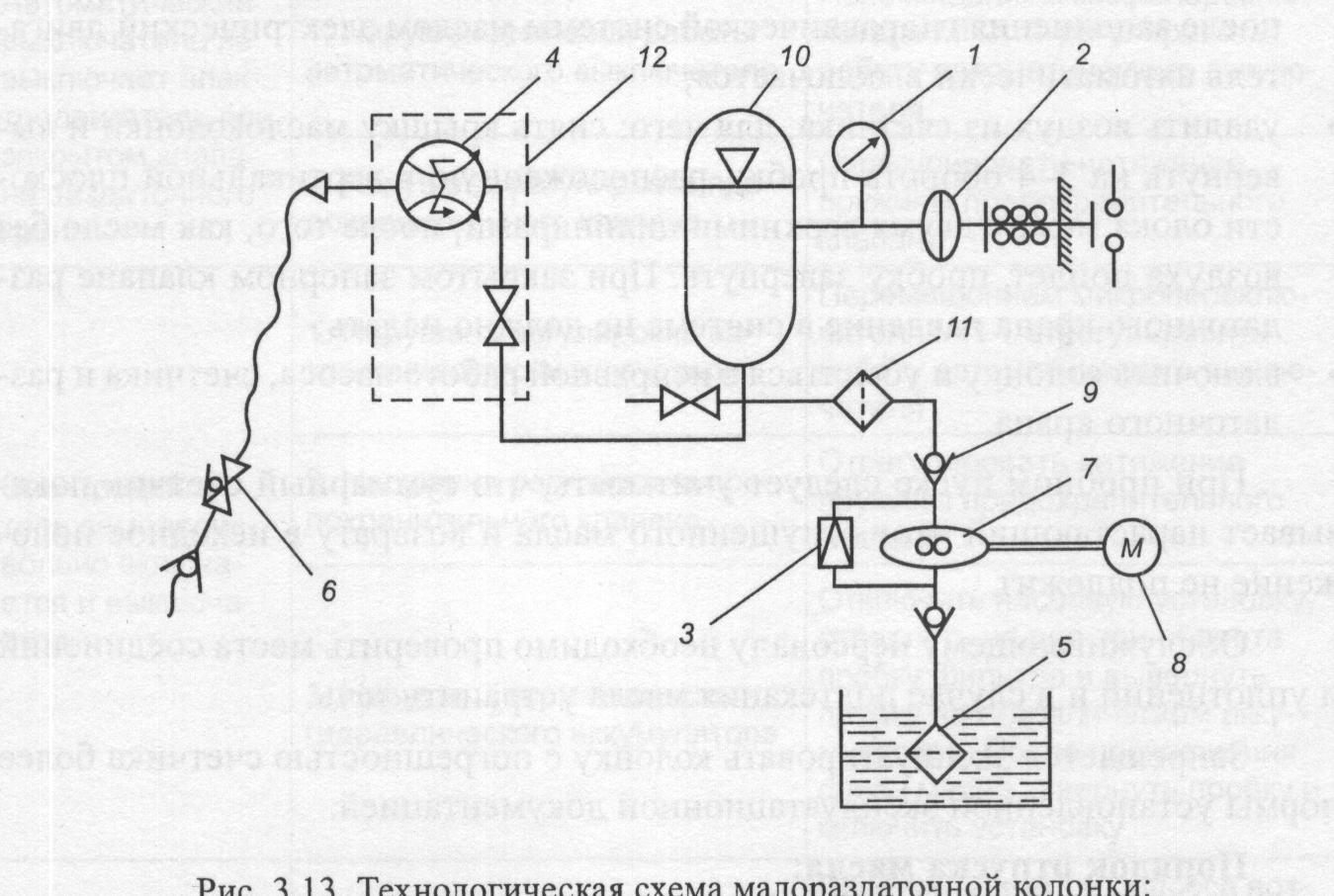

Колонка состоит из (рис. 3.13):

· раздаточного крана с рукавом.

СЧЕТЧИК МАСЛА — поршневого типа, четырехцилиндровый. Предназначен для измерения и учета количества выданного масла по показаниям стрелок и суммарного счетчика. За один полный оборот большой стрелки выдается 1 л, а за один полный оборот малой стрелки — 10 л масла. Итоговые результаты выдачи показывает суммарный счетчик роликового типа с максимальным пределом измерения 999,9 л. После каждой выдачи стрелки вручную устанавливают в нулевое положение.

НАСОСНАЯ УСТАНОВКА состоит из шестеренчатого насоса, приводимого в действие электродвигателем, гидравлического аккумулятора, фильтра, автоматического выключателя с манометром, обратного и предохранительного клапанов. Весь агрегат смонтирован на чугунной плите. На всасывающем трубопроводе установлен клапан с грубым сетчетым фильтром. Основной фильтр смонтирован на нагнетательной линии насоса. В фильтре имеется пробка для слива масла из системы и удаления воздуха из всасывающей магистрали.

Гидравлический аккумулятор соединен трубопроводом с автоматическим выключателем плунжерного типа, который служит для автоматического управления электродвигателем в процессе работы насосной установки.

Манометр предназначен для контроля давления в аккумуляторе и для регулировки автоматического выключателя и предохранительного клапана.

Электрический двигатель включается и выключается автоматически с помощью магнитного пускателя.

Предохранительный клапан регулируется в пределах 1,6. 1,7 МПа для предохранения гидравлической системы в случае неисправности автоматического выключателя.

При выдаче масла, давление в системе поддерживается 1,2. 1,3 МПа. При прекращении выдачи, когда клапан раздаточного крана закрыт, давление в системе возрастает до 1,4. 1,5 МПа. При этом контакты автоматического выключателя размыкаются и электродвигатель останавливается. Давление в системе при этом поддерживается гидравлическим аккумулятором. При повторной выдаче масла, когда клапан раздаточного крана открыт, масло сначала выдается за счет давления в гидравлическом аккумуляторе. Давление в системе при этом падает. При понижении давления до 0,8. 1,0 МПа контакты автоматического выключателя вновь замыкаются и включают электродвигатель насоса.

Для заполнения гидравлической системы маслом и удаления из нее воздуха, следует вывернуть пробку из тройника всасывающего трубопровода и залить масло через отверстие во всасывающий трубопровод и насос. Затем следует завернуть эту пробку, а пробку фильтра отвернуть на 2-3 оборота и включить насосную установку.

Рис. 3.13. Технологическая схема малораздаточной колонки:

1 — манометр; 2 — автоматический выключатель; 3 — предохранительный клапан; 4 — счетчик; 5 — фильтр-сетка; 6 — раздаточный кран с рукавом; 7 — шестеренчатый насос; 8 — электродвигатель;

9 — обратный клапан; 10- гидравлический аккумулятор; 11 — фильтр; 12- корпус колонки

Особенности монтажа:

· насосная установка монтируется в непосредственной близости от резервуара с маслом в помещении, обеспечивающем температуру не ниже +17 °С;

· место расположения насосной установки должно обеспечить минимальную высоту всасывания и устойчивую работу при температуре +8 °С;

· гидравлическая система заполняется маслом, для чего необходимо: вывернуть пробку из тройника всасывающего трубопровода и залить масло, завернуть пробку на тройнике и вывернуть пробку на фильтре на 2-3 оборота, включить установку до поступления из фильтра чистого без пузырьков воздуха масла, и завернуть пробку.

После монтажа маслораздаточную колонку проверяют на герметичность, точность отпуска масла и производительность.

Подготовка к работе:

· заполнить гидравлическую систему маслом и удалить воздух; для этого следует вывернуть пробку из тройника всасывающего трубопровода и залить масло;

· завернуть пробку и отвернуть на 2-3 оборота пробку фильтра;

· включить насосную установку;

· после того, так масло пойдет ровной струей, без пузырьков воздуха, т.е. после заполнения гидравлической системы маслом электрический двигатель автоматически выключается;

· удалить воздух из счетчика, для чего: снять крышку маслоколонки и вывернуть на 3-4 оборота пробку, расположенную в вертикальной плоскости блока между двумя верхними цилиндрами; после того, как масло без воздуха пойдет, пробку завернуть. При закрытом запорном клапане раздаточного крана давление в системе не должно падать;

· включить колонку и убедиться в исправной работе насоса, счетчика и раздаточного крана.

При пробном пуске следует учитывать, что суммарный счетчик показывает нарастающий итог отпущенного масла и возврату в исходное положение не подлежит.

Обслуживающему персоналу необходимо проверить места соединений и уплотнений и в случае подтекания масла устранить течь.

Запрещается эксплуатировать колонку с погрешностью счетчика более нормы установленной эксплуатационной документацией.

Порядок отпуска масла:

· установить нулевое положение;

· извлечь раздаточный кран из отверстия корпуса колонки и вставить его наконечник в горловину картера. Нажатием на рукоятку раздаточного крана открыть запорный клапан и произвести заправку;

· контроль за количеством выданного масла осуществляется наблюдением за показаниями стрелок счетного устройства;

· электродвигатель останавливается автоматически после отпуска нужной дозы и закрытии запорного клапана;

· после окончания выдачи масла раздаточный кран вставить в отверстие корпуса колонки.

Возможные неисправности колонок и способы их устранения приведены в табл. 3.18.

Источник