Ремонт магистральных и подпорных насосов нефтеперекачивающих станций

Страницы работы

Содержание работы

№11. Ремонт магистральных и подпорных насосов НПС.

Система ТОР магистральных и подпорных насосов предусматривает выполнение диагностики при всех видах ремонта выездными диагностическими и ремонтными бригадами производственного обслуживания (БПО). Диагностический контроль осуществляется как на работающих, так и на выведенных из эксплуатации агрегатов. Текущий ремонт производится при снижении напора на 5-6 % от базового исполнения, и при снижении КПД на 2-4 %.

Текущий ремонт без вскрытия крышки насоса: производятся все работы, предусмотренные ТО [а) проверка фланцевых и резьбовых соединений; б) затяжка фундаментных болтов; в) проверка уровня масла в маслобаках; г) проверка герметичности маслопроводов; д) проверка торцевых уплотнений ротора насоса; е) затяжка болтовых соединений зубчатой или пластинчатой упругих муфт; ж) проверка герметичности разделительной стенки. Для подпорных насосов: а) дополнение или замена смазки; б) полная замена масла в корпусе упорного подшипника], а также: 1) проверка состояния подшипников; 2) проверка состояния торцевых уплотнений; 3) проверка состояния зубчатых и пластинчатых муфт; 4) измерение радиальных зазоров во вкладышах подшипника; 5) натяг крышек радиально-упорных подшипников (РУП); 6) разборка, дефектация и сборка торцевых уплотнений; 7) проверка центровки и подготовка насосного агрегата к пуску; 8) пуск и измерение рабочих параметров под нагрузкой.

Средний ремонт, предусматривающий разборку насоса без демонтажа с фундамента: выполняются все мероприятия текущего ремонта, а также: 1) опорожнение насоса от нефти и вскрытие его; 2) очистка, промывка и визуальный осмотр всех узлов и деталей; 3) проверка надёжности крепления и стопорения втулок вала, РУП; 4) проверка степени износа втулок; 5) контроль размеров и технического состояния посадочных и резьбовых поверхностей вала, лопаток и дисков рабочего колеса; 6) измерение радиальных зазоров щелевых уплотнений РК и при необходимости замена уплотнительного кольца; 7) замена паранитовых прокладок. В зависимости от состояния проводят следующие мероприятия:1) замена или ремонт ротора; 2) ремонт или замена уплотнительных втулок, колец, импеллерных втулок; 3) замена подшипников скольжения, шарикоподшипников; 4) сварка, центровка, опробование под нагрузкой; 5) измерение и анализ рабочих режимов. Все резиновые уплотнения заменяются.

Капитальный ремонт: производится центральной базой производственного обеспечения (ЦБПО), а фундамент ремонтируют выездные бригады. Выполняются все мероприятия среднего ремонта, а также: 1) демонтаж насосов; 2) проверка состояния корпусов; 3) проверка состояния стаканов вертикальных насосов; 4) дефектация фундамента с заменой анкерных болтов; 5) гидравлическое испытание насоса при Р = 1,5*Рраб; 6) центровка, опробование под нагрузкой, повторная центровка. Перед выводом в ремонт необходимо замерить: вибрационные параметры, Р и Т масла, Т подшипников, напор, мощность и КПД.

Источник

1.5 Техническое обслуживание насосов.

Техническая эксплуатация оборудования на НПС «Кириши» осуществляется путем межремонтного обслуживания (техническое обслуживание) и ремонтов. Техническое обслуживание (ТО) осуществляется в профилактических целях. В объем ТО входят эксплуатационный уход н мелкий ремонт. Для насосных агрегатов ТО включает в себя: наблюдение за состоянием агрегатов, запорной арматуры и трубопроводов; надзор за контрольно-измерительными приборами и системами автоматики и их регулирование; наблюдение за нормальной работой системы смазки, охлаждения и уплотнений; периодический контроль технологических и технических показателей, предусмотренных инструкцией; подтяжку болтовых соединений, регулировку уплотнений, чистку оборудования, устранение мелких неисправностей и др. ТО осуществляется обычно в плановом порядке и позволяет удлинить срок службы оборудования.

Техническое обслуживание (ТО) насосов осуществляется эксплуатационно-ремонтным персоналом НПС.

Для магистральных и подпорных насосов проводятся проверки состояния фланцевых и резьбовых соединений, затяжки фундаментальных болтов; уровня масла в маслобаках, герметичности маслопроводов и вспомогательных трубопроводов; герметичности торцевых уплотнений ротора насоса; затяжки болтовых соединений зубчатой или пластинчатой упругой муфты; равномерности зазора по окружности между втулкой и диафрагмой беспромвального узла, наличия всех болтов и их затяжки; герметичности уплотнения в разделительной стенке между отделениями насосов и электродвигателей (через каждые шесть месяцев).

Кроме того, для подпорных насосов проводятся:

– дополнение консистентной смазки в опорно-упорные подшипники насосов;

проверка по маслоуказателю уровня турбинного масла и восстановление уровня при необходимости;

замена смазки для насосов через каждые 900±50 ч работы

осмотр резиновых колец втулочно-пальцевой муфты через каждые 7000 ч работы;

полная замена масла в корпусе упорного подшипника,

смазка радиального подшипника промежуточного вала и зубчатой муфты насоса через каждые 5000 ч работы.

Устранение обнаруженных неисправностей и дефектов осуществляется при отключенном насосном агрегате и его обесточивании. Если насосный агрегат находится в состоянии резерва более месяца, то с целью проверки его работоспособности производится кратковременное включение его в работу один раз в месяц и прокрутка ротора не реже 1 раза в 15 дн. с поворотом на 180° для предотвращения прогиба вала насоса. Для насосов вспомогательных систем осуществляются:

проверка состояния фундаментных болтов, муфты соединения насоса с электроприводом;

набивка или замена сальника насоса, смазка подшипников;

подтяжка фланцевых соединений насоса;

проверка герметичности запорной арматуры, трубопроводов, плавности открытия и закрытия задвижек и вентилей;

устранение подтеков и неплотностей маслопроводов, трубопроводов утечки нефти и опорожнения насоса. [ 5. Стр. 96–97]

1.6 Технология ремонта центробежных насосов.

Ремонты отличаются от ТО тем, что эти работы, как правило, вызываются по причине отказов. Эти отказы могут быть внезапными и по причине износа. Сведения о видах отказов и неисправностей в магистральных насосах и способы их устранения приводятся в работах [14, 33 и др.]. Отказы по причине износа имеют закономерный характер, их можно предупредить посредством профилактических ремонтов (ППР).

Система ППР — это совокупность организационно-технических мероприятий по надзору, обслуживанию и ремонту агрегатов по заранее составленному плану, способствующих увеличению долговечности деталей и узлов при номинальных рабочих параметрах, по предупреждению аварий, повышению культуры эксплуатации и уровня организации ремонта. Система ППР должна быть экономичной. Плановые виды ремонтных работ насосов делятся на текущий, средний и капитальный ремонты.

Текущий ремонт — это такой минимальный по объему вид планового ремонта, когда при частичной разборке насоса производится замена или восстановление быстроизнашпвающихся деталей оборудования, устранение мелких дефектов и регулирование узлов и механизмов, что обеспечивает нормальную эксплуатацию агрегата до очередного планового ремонта. Текущий ремонт производится на месте эксплуатации.

Средний ремонт — такой вид планового ремонта, при котором производятся разборка насоса, капитальный ремонт отдельных узлов, замена и восстановление значительного числа изношенных; агрегату возвращают предусмотренные техническими условиями его основные параметры и характеристики. В объем среднею ремонта входят также все работы, предусмотренные текущим ремонтом. Инструкцией по техническому обслуживанию и ремонту технологического оборудования магистральных нефтепроводов (РД 39-30-416—80) понятие среднего ремонта исключено.

Капитальный ремонт — наибольший по объему плановый ремонт, при котором оборудование для детального выяснения его состояния подвергают полной разборке и проводят ремонт и замену всех без исключения износившихся и устаревших деталей и узлов. В результате капитального ремонта работоспособность машины должна полностью восстановиться. Этот ремонт отличается от других наибольшей продолжительностью и наименьшей частотой. Его часто осуществляют специальные централизованные организации (ЦБПО).

Сущность системы ППР заключается в том, что после отработки агрегатом заданного числа часов и в зависимости от его технического состояния назначается определенный вид планового ремонта.

Система ППР определяет структуру ремонтных циклов в зависимости от конкретных условий эксплуатации машины; продолжительность межремонтных периодов; объем и виды профилактических и ремонтных работ в каждом виде ремонта (технологические карты ремонтов); продолжительность простоев в ремонте; потребность в материалах и запасных частях для выполнения ремонтных работ.

Структурой ремонтного цикла называется перечень видов ремонта и последовательность их выполнения в период между капитальными ремонтами. Применительно к ремонту магистральных насосов принята годовая система ППР, одновременно она рассчитывается и на период между капитальными ремонтами. [ 10. Стр. 297–298]

Типовой объем работ при текущем ремонте

Для магистральных и подпорных насосов проводятся все операции технического обслуживания, а также: подготовка транспортных средств, подъемных механизмов и приспособлений, инструментов; проверка наличия и состояния запасных частей, мест для укладки узлов и деталей насоса; проверка состояния подшипников, торцевых уплотнений, зубчатой и пластинчатой муфт; смена смазки зубчатой муфты; измерение радиальных зазоров во вкладышах подшипников, натяга крышек радиально-упорного подшипника и подшипника скольжения; разборка, дефектация и сборка торцевых уплотнений; вновь устанавливамые торцевые уплотнения должны пройти обкатку и испытание на стенде БПО (ЦБПО); проверка герметичности стыков крышки с корпусом основных и горизонтальных подпорных насосов, крышки со стаканом вертикальных подпорных насосов; контроль работоспособности и, при необходимости, ремонт системы обогрева элементов картера вертикальных насосов; проверка центровки и подготовка насосного агрегата к пуску; пуск, измерение и анализ рабочих параметров насосного агрегата под нагрузкой.

Для насосов вспомогательных систем выполняются все операции ТО, а также разборка, промывка деталей и узлов, дефектация и замена изношенных деталей, сборка и монтаж отремонтированного насоса; проверка центровки, пуск и проверка рабочих параметров.

Типовой объем работ при среднем ремонте

При среднем ремонте магистральных и подпорных насосов проводятся все операции текущего ремонта, а также:

опорожнение от нефти, вскрытие и разборка насоса;

очистка, промывка и визуальный осмотр узлов и деталей;

проверка состояния надежности крепления и стопорения втулок вала, радиально-упорных подшипников (если вал не меняется);

проверка степени износа импеллерных втулок;

контроль размеров и технического состояния посадочных и резьбовых поверхностей вала, лопаток и дисков рабочего колеса, при необходимости ремонт или замена;

измерение радиальных зазоров в щелевых уплотнениях рабочего колеса и, в случае превышения нормативных значений, указанных на рис. 4.3^.5 и в табл. 4.6 — 4.9, замена уплотнительного кольца или восстановление размеров элементов щелевого уплотнения:

дефектоскопия вала (если срок ее проведения совпадает с временем выполнения среднего ремонта);

замена паронитовых прокладок между крышкой и корпусом насосов.

В зависимости от технического состояния узлов и деталей насоса проводятся замена (или ремонт) ротора, устанавливаемый ротор должен быть динамически отбалансирован; ремонт (восстановление) или замена уплотняющих втулок, колец импеллер ных втулок; замена (или ремонт) подшипников скольжения, пришабровка новых вкладышей по валу с проверкой прилегания вкладышей к корпусу подшипника: замена шарикоподшипников; восстановление антикоррозионных покрытий и окраски; разборка, ремонт, сборка воздушной камеры беспром- вального узла и установка зазоров между втулкой и диафрагмой беспромвального узла; проверка избыточного давления в воздушной камере уплотнения промежуточного вала (не менее196,2 Па (20 мм вод. ст.); сборка, центровка, опробование под нагрузкой, измерение и анализ рабочих режимов.

Все резиновые уплотнительные кольца подлежат замене на новые.

Для вертикальных подпорных насосов, кроме того, проводятся проверка отсутствия течи из стакана, из-под крышки и из картера; замена импеллера, всех прокладок и крепежных деталей со смятой или сорванной резьбой более двух ниток; проверка состояния шнеков, рабочего колеса уплотнительных колец и узла торцевого уплотнения; ремонт торцевого уплотнения с заменой пар трения и уплотняющих колец.

Полная разборка, составление дефектной ведомости и восстановление деталей ротора производятся на БПО (ЦБПО). После сборки новых или восстановленных деталей осуществляется динамическая балансировка ротора.

Типовой объем работ при капитальном ремонте

При капитальном ремонте осуществляются все операции среднего ремонта, а также демонтаж насосов; проверка состояния корпусов, патрубков насоса, состояния стакана насосов типа НПВ и Вортингтон и, при необходимости, их ремонт, заварка обнаруженных дефектов стальных корпусов и деталей насосов, нанесение вновь антикоррозионного и декоративного покрытия, покраска насосов; испытания на герметичность и прочность заваренных стальных корпусов.

При обнаружении поверхностных трешин или негерметич- ности проводят дефектоскопию деталей.

Чугунные детали с обнаруженными трещинами заменяются на новые.

Демонтаж подлежащего капитальному ремонту’ и монтаж нового или заранее отремонтированного насоса осуществляется персоналом выездной ремонтной бригады или специализированными пуско-наладочными организациями, при этом проводятся дефекация и ремонт фундамента с заменой анкерных болтов (при необходимости); установка и монтаж насоса; гидравлические испытания насосов при давлении Р11СП = 1,5Рраб.; центровка агрегата, опробование под нагрузкой в течении 72 ч. (при работе на нефтепровод) и повторная проверка центровки; измерение и анализ рабочих параметров.

Для насосов вспомогательных систем проводятся демонтаж подлежащего капитальному ремонту насоса и доставка его на БПО, монтаж нового или заранее отремонтированного насоса, центровка и опробование его под нагрузкой. [ 5. Стр. 98–103]

Источник

РЕМОНТ НАСОСОВ

Ремонт насосного оборудования должен носить профилактический, предупредительный характер и может выполняться на месте эксплуатации или в цехе ремонтного предприятия. Различают текущий, средний и капитальный ремонты насосов.

Текущий ремонт насосов проводится на месте их установки. Средний и капитальный ремонты могут осуществляться на месте установки насоса с выполнением ремонта отдельных сборочных единиц в цехе ремонтного предприятия. Самым прогрессивным методом капитального ремонта в настоящее время является централизованный ремонт, с применением демонтажа насосов и заменой их заранее отремонтированными.

Перед остановом насоса на планово-предупредительный капитальный ремонт в зависимости от типа и назначения насоса проводятся испытания для определения: высоты всасывания; давления при номинальной подаче; вибрации опор; внешних утечек; давления жидкости в разгрузочной полости; температуры подшипников; параметров работы электродвигателя.

При выполнении капитального ремонта разборка (демонтаж) наружных корпусов питательных и конденсатных насосов, корпусных частей осевых и вертикальных насосов производится при невозможности их ремонта на месте эксплуатации или при замене.

В процессе демонтажа центробежного лопастного насоса производятся следующие обязательные проверки:

— несоосности валов насоса и электродвигателя, измеряемой по ободу и торцам полумуфт в четырех точках;

— осевого разбега ротора у насосов с упорным подшипником скольжения или автоматическим устройством уравновешивания осевых сил, действующих на ротор;

— зазоров по дистанционным болтам, продольным и поперечным шпонкам, фиксирующим насос на фундаментной плите.

Проверка несоосности валов, насоса и электродвигателя выполняется по скобам и щупу (см. п. 3.1.7). Необходимо также проверить тепловой зазор между торцами полумуфт и маркировку их взаимного положения.

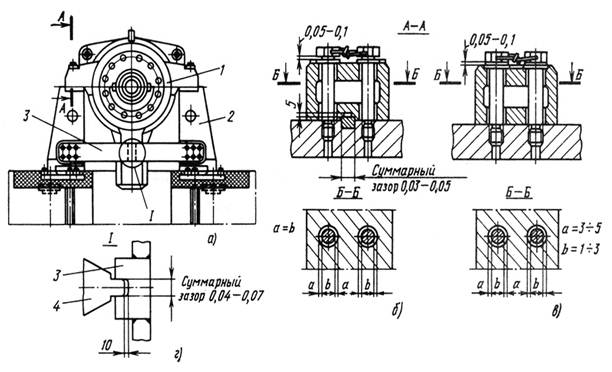

Зазоры между дистанционными болтами и корпусом насоса, а также в шпоночных соединениях устанавливаются для возможности тепловых перемещений и сохранения центровки при работе насоса. На рис. 3.27 показаны места измерений и значения тепловых зазоров питательного насоса.

Рис. 3.27. Места измерений тепловых зазоров питательного насоса:

а – вид спереди; б – передние лапы; в – задние лапы; г – зазоры удистанционных болтов и у шпонок;

1 – корпус насоса; 2 – постамент; 3 – траверса; 4 – вертикальная шпонка

Осевой разбег ротора любого насоса секционного типа измеряется до удаления разгрузочной пяты (рабочий разбег) и после него (полный разбег).

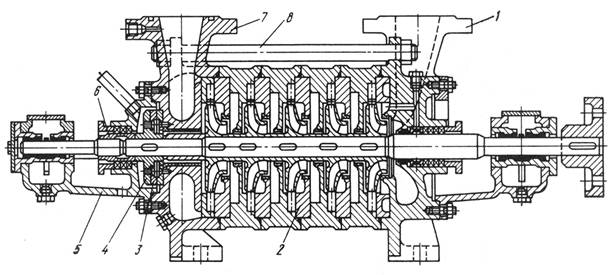

Например, при разборке насоса секционного типа (рис. 3.28) для измерения рабочего разбега ротора вскрывают подшипник со стороны выходного патрубка и устанавливают индикатор. Индикатор часового типа устанавливают с упором конца измерителя в торец вала, после чего ротор насоса сдвигают до отказа сначала в одну, а затем в другую сторону.

Рис. 3.28. Насос секционного типа:

1 – всасывающий патрубок, 2 – секция; 3 – разгрузочная пята, 4 – разгрузочный диск; 5 – кронштейн подшипника, 6 – защитная втулка вала;

7 – напорный патрубок, 8 – стяжная шпилька

На валу по торцевой крышке другого подшипника наносят риски, соответствующие рабочему положению ротора. После выполнения этого измерения снимают крышки и верхние вкладыши подшипников, вынимают набивку сальников, снимают полумуфту и кронштейн подшипника (вал насоса подпирают временной опорой). Вслед за этим снимают защитную втулку вала и разгрузочный диск. Защитную втулку на резьбе отворачивают специальным ключом, при гладкой посадке втулку стягивают приспособлением, приведенным на рис. 3.29, а.Упорный диск снимают приспособлением, изображенным на рис. 3.29, б.После удаления разгрузочной пяты 3 (см. рис. 3.28) измеряют полный разбег ротора. Для этого разгрузочный диск надевают на вал, зажимают втулкой вала и смещают поочередно до отказа в сторону выходного и входного патрубков. После замера общего разбега ротора насоса снимают стяжные шпильки 8,напорный патрубок 7,рабочее колесо и корпус выходной секции и вновь измеряют осевой разбег ротора. Эту операцию повторяют до тех пор, пока не будут снятые все рабочие колеса и секции корпуса. Снятие рабочих колес выполняют приспособлением, приведенным на рис. 3.29, а.

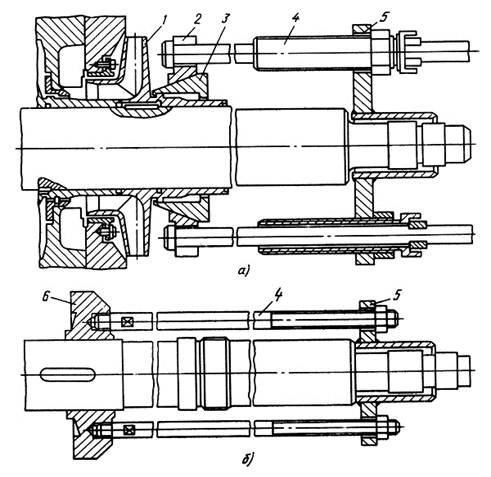

Рис. 3.29. Приспособления для снятия деталей с вала насоса:

а – для снятия рабочих колес и защитных втулок; б – для снятия разгрузочного диска;

1 – рабочее колесо; 2 – кольцо; 3 – захваты; 4 – шпильки; 5 – фланец;

6 – разгрузочный диск.

При разборке насоса проверяют правильность расположения рабочего колеса по отношению к направляющему аппарату, замеряют радиальные и осевые зазоры в уплотнениях рабочих колес. Зазор между рабочими колесами и уплотнительными кольцами определяют как полуразность диаметров рабочих колес в месте уплотнения и внутренних диаметров уплотнительных колец. Измерения производят по двум взаимно перпендикулярным диаметрам. Диаметр кольца замеряют микрометрическим нутромером (штихмасом), a диаметр места уплотнения рабочего колеса — микрометрической скобой. Зазоры должны соответствовать данным, указанным вчертежах. Значения радиальных зазоров в уплотнениях рабочих колес зависят от размера насоса и температуры рабочей среды и обычно находятся в пределах 0,2—0,5 мм на каждую сторону. Осевые зазоры между уплотнительными кольцами и колесами насоса должны быть больше осевого разбега ротора насоса на 1,0—1,5 мм для обеспечения свободных тепловых расширений ротора относительно корпуса. Определение плотности посадки рабочего колеса на вал производят измерением диаметров ступицы и вала. Измерение выполняют в двух сечениях по длине по двум диаметрально противоположным направлениям.

Разность диаметров ступицы и вала даст значение натяга или зазора при посадке рабочего колеса на вал. Это значение должно соответствовать данным технических условий или указаниям чертежа конкретного насоса.

При разборке насосов необходимо проверять, а при необходимости наносить метки взаимного расположения сопрягаемых деталей для последующей сборки. При отсутствии меток их наносят на поверхности, не являющиеся посадочными, уплотняющими или стыковыми, без нарушения защитных покрытий.

Разборку неподвижных сопрягаемых деталей производят на прессах с помощью специальных приспособлений или предусмотренных конструкцией специальных устройств (отжимных болтов, шпилек и т. п.). При разборке сопряженных частей допускается нагрев охватывающей сопрягаемой составной части соединения без местных пережогов равномерно от периферии к центру разбираемого соединения. Температура предварительного нагрева должна быть около 100–130°С. Подшипники качения снимаются без предварительного подогрева с приложением усилия к кольцу, имеющему неподвижную посадку.

Разборку фланцевых и стыковых соединений выполняют специальными приспособлениями и устройствами (домкратами, отжимными болтами и т. п.). Разборка стыкующихся поверхностей расклиниванием (зубилами или отвертками) не допускается.

Разборка лопастного осевого вертикального насоса начинается со слива масла из ванны верхнего подшипника электродвигателя. Разбирают и удаляют маслоохладитель, рассоединяют валы насоса и электродвигателя, затем демонтируют ступицы пяты и сегменты подпятника. После удаления роторной части проверяют центровку корпусных деталей насоса. Для этого опускают струну с грузом в центре агрегата, используя для этой цели калиброванную проволоку без сгибов и узлов диаметром 0,3– 0,5 мм. Вертикальную струну центрируют по закладному кольцу с точностью 0,1–0,2 мм. Для учета эллипсности расточек корпусных деталей до подвеса струны измеряют штихмасом диаметры всех расточек в двух взаимно перпендикулярных направлениях. Проверку центрирования корпусных деталей насоса выполняют измерением расстояний от поверхностей их расточек до струны в двух взаимоперпендикулярных направлениях. При необходимости передвигают корпусные детали насоса, увеличивают отверстия во фланцах и перешлифовывают фланцы.

В процессе разборки насоса проверяют идентичность углов установки лопастей рабочего колеса. Разница углов установки лопастей не должна быть более 30′. Проверяют зазоры между валом и вкладышем верхнего и несущего подшипников, а также степень касания расточкой вкладыша шейки вала. Диаметральный зазор в подшипниках должен быть 0,3–0,4 мм.

При измерении зазоров подшипник соединяют на валу и, поворачивая его, измеряют снизу в четырех положениях диаметральный зазор по всей длине вкладыша. Если зазоры в подшипнике больше чем на 20 % отличаются от проектных, устанавливают прокладки под планки или заменяют вкладыш (при большом износе).

Корпусные детали проточной части насоса подвергают проверке с целью выявления их кавитационно-коррозионного и абразивного износа. На валах обычно обнаруживают дефекты в виде изменения формы центрирующего выступа полумуфты, который должен плотно входить в заточку сопрягаемого вала. Если изменение диаметра составляет около 0,1–0,2 мм, то сопряжение восстанавливают ударами в торец выточки с последующей проточкой вала на станке. При больших зазорах посадочное сопряжение восстанавливают наплавкой буртика или выточки с последующей проточкой. Если обнаружено повышенное торцевое биение фланцев вала, его исправляют на станке. В таких случаях рекомендуется одновременная проточка шеек вала и центрирующих буртиков или впадин.

Наиболее частыми дефектами рабочих колес являются кавитационно-коррозионный и абразивный износы. Кроме проверки рабочего колеса с целью выявления поверхностных разрушений и трещин проверяют жесткость посадки лопасти насоса во втулке. Рабочие колеса не должны иметь люфтов в механизме разворота лопастей. Не допускаются протечки масла в уплотнениях цапф лопастей колес и по прокладке между втулкой и обтекателем. Зазор между камерой и лопастью колеса должен быть 0,001 DK (DK – диаметр камеры).

В поворотно-лопастных осевых насосах камера сферическая, поэтому после наварки торцов лопастей в случае их с работки торцы обрабатываются на карусельном станке. Для этой цели лопасти после наварки свертывают, прихватывая каждую лопасть к соседней. Поверхность лопасти после наплавки шлифуют заподлицо со старым металлом, профиль проверяют по шаблону. В случае наплавки, большого количества металла рабочее колесо балансируют.

При обслуживании и ремонтах насоса особое внимание должно уделяться состоянию уплотнений вала.

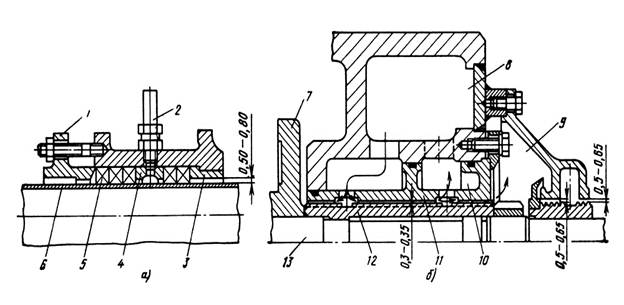

Уплотнения вала в местах выхода его на корпуса насоса (рис. 3.30) выполняют две функции: собственно уплотнения и охлаждения. В насосах тепловых электростанций и котельных применяют в основном уплотнения сальникового и щелевого типов.

Причинами быстрого износа сальниковой набивки и как следствие выхода из строя сальниковых уплотнений могут быть:

— применение в качестве набивки материала, не отвечающего режиму работы насоса, что приводит к обугливанию набивки и пропуску воды через сальник;

— некачественное изготовление набивок сальникового уплотнения, заключающееся в плохой заделке замка, недостаточной опрессовке колец, неправильном взаимном расположении стыков колец;

— сильный износ защитных втулок;

— большая вибрация насоса;

— разработка нажимной втулки, фонарного и упорного колец, приводящая к попаданию (и деформированию) колец сальниковой набивки в увеличенный зазор между валом и этими деталями;

— прекращение подачи уплотняющей жидкости на фонарное кольцо или ее нарушение в результате неправильной установки фонарного кольца;

— нарушение или прекращение подачи охлаждающей воды в камеры сальников насосов, работающих на горячей воде.

Рис. 3.30. Уплотнения вала насоса:

а – сальниковое; б – щелевое;

1 – нажимная втулка; 2 – трубка подвода воды; 3 – упорное кольцо; 4 – фонарное кольцо; 5 – сальниковая набивка; 6 – защитная втулка; 7 – разгрузочная пята; 8 – камера подвода холодного конденсата; 9 – камера отвода конденсата в бак низших точек; 10 – камера отвода конденсата в конденсатор; 11 – обойма; 12 – втулка; 13 – вал насоса

Во время работы насоса набивка изнашивается, из нее вымывается графит и отлагаются приносимые водой твердые частицы, что приводит к пропуску воды через сальник и износу защитной втулки вала. Сальниковая набивка через определенный период должна заменяться новой, защитная втулка вала – по мере износа.

При капитальном ремонте набивку сальников производят после окончания всех работ по сборке и центровке насоса, убедившись в свободном вращении ротора от руки.

Для большинства насосов применяется хлопчатобумажная набивка, пропитанная салом, смешанным с графитом. Для насосов, работающих на горячей воде, применяется специальная набивка, пропитанная графитом и армированная медной проволокой.

Толщина набивки выбирается по размеру кольцевого отверстия сальника. Внутренний диаметр колец сальниковой набивки выполняют точно по наружному диаметру защитной втулки вала.

Перед набивкой сальника точно измеряют расстояние от торца нажимной втулки до отверстия, через которое поступает уплотняющая вода, и располагают фонарь так, чтобы его кромка, смещенная в сторону нажимной втулки, захватывала половину диаметра отверстия. Такая установка фонарного кольца обеспечивает соединение его полости с отверстием подвода воды и возможность подтягивания сальника при работе насоса.

В питательных насосах применяют щелевые бессальниковые уплотнения (рис. 3.30, б).Через радиальный зазор (0,30–0,35 мм) между обоймой и втулкой горячая питательная вода не может проникать наружу корпуса, поскольку кольцевой зазор между буксой и втулкой заперт холодным конденсатом, поступающим в камеру 8 под давлением несколько большим, чем давление питательной воды в разгрузочной (или всасывающей) камере насоса.

При ремонте щелевых уплотнений промывают подводящий кон-денсатопровод и установленный на нем фильтр. Проверяют щупом радиальные зазоры в уплотнении.

При необходимости выполняют центрирование вала относительно обойм уплотнений перемещением корпусов подшипников и изменением установки их контрольных штифтов.

Сборку насосов производят согласно техническим условиям или руководству по ремонту конкретного насоса. Все детали собирают в сборочные единицы согласно имеющимся меткам.

При сборке сопрягаемых деталей по посадкам с натягом и по скользящей посадке допускается нагрев охватывающей составной части в кипящей воде или в горячем масле.

При запрессовке подшипников качения допускается их нагрев в масле до 80–90 °С, передача усилий производится через кольцо, сопрягающееся с натягом. При сборке насосов необходимо проверять совпадение осей каналов рабочих колес и отводящих устройств, допустимое несовпадение ±0,5 мм. У секционных насосов проверяют первую ступень, последующие контролируют поочередно по разбегу ротора после установки рабочих колес.

Отсутствие перекосов при сборке секционных насосов с межсекционным уплотнением гибкими прокладками (или резиновыми кольцами) контролируют по размеру между торцами крышек на сторонах входа и выхода насоса. Измерения производят в трех местах со смещением на 120 o . Максимально допустимая разность размеров не должна превышать 0,03 мм.

После окончательной центровки ротора со статором выполняют проверку прилегания разгрузочного диска к пяте автоматического устройства уравновешивания осевой силы, действующей на ротор. Проверку производят по краске, которая должна быть равномерно распределена по всей площади контакта, и занимать не менее 70 % поверхности.

Для секционных насосов с автоматической компенсацией осевой силы, действующей на ротор, проверку осевого перемещения ротора относительно статора проводят до и после установки разгрузочного диска, для остальных насосов – до и после сборки опорного и упорного подшипников. Осевое перемещение ротора при собранном подшипнике должно быть в соответствии с требованиями рабочего чертежа или технических условий на ремонт.

Для насосов, ротор которых установлен на упорных подшипниках качения с регулируемым осевым зазором, осевое перемещение ротора при собранном упорном подшипнике должно быть не более 0,02 мм. Этого добиваются подбором прокладок между кольцами подшипников.

После сборки насоса и присоединения входного и выходного патрубков выполняют центровку насоса с двигателем по полумуфтам. Центровка, при которой в качестве базы всегда принимается насос, осуществляется в два приема. Сначала правильность установки привода выверяют по валу насоса при помощи линейки, которую помещают на образующие полумуфт, затем монтируют скобы и окончательно центрируют по щупу.

Каждый отремонтированный насос должен проходить приемосдаточные испытания с целью проверки его соответствия требованиям технических условий на ремонт или другой нормативно-технической документации.

Вопросы для самоконтроля

1. В чем заключается ремонт зубчатых передач?

2. С какими дефектами подшипники качения подлежат замене?

3. Как выполняется центровка валов?

4. Что проверяют перед выводом в ремонт дымососов и вентиляторов?

5. Как подбирают по массе лопатки перед установкой в ротор центробежного дымососа?

6. Как ремонтируют редуктор шаровой мельницы?

7. Какие детали наиболее подвержены износу в лопастном питателе пыли?

8. Какие ремонтные процедуры выполняют в сепараторах?

4. РЕМОНТ ТЕПЛОВЫХ СЕТЕЙ

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник