Нов-электро

Профессиональный сайт для энергетиков

Определение трудоемкости ремонта электрооборудования

Нормативы трудоемкости можно найти в справочниках или отраслевых регламентах ТОиР, и предназначены для ориентировочного расчета объема ремонтных работ, а также для определения необходимого количества ремонтного персонала для проведения ремонтных работ.

Например, общее количество ремонтного персонала, необходимое для проведения ремонта, определяется количеством подлежащего ремонту оборудования, трудоемкостью ремонта каждой единицы оборудования, продолжительностью ремонта и принятым режимом проведения ремонтных работ на предприятии (количество смен. их продолжительность).

Так, среднесменное количество ремонтных рабочих rр.см определяется по выражению:

где Ар – трудоемкость;

Тпр – продолжительность простоя;

tсм – длительность одной ремонтной смены;

nсм – количество смен в течение одних суток.

Что касается продолжительности простоя и трудоемкости, то эти величины должны быть указаны в графиках ППР. Методику составления графика ППР я описывал ранее в одной из моих статей. Там же, указано, как определяется продолжительность простоя.

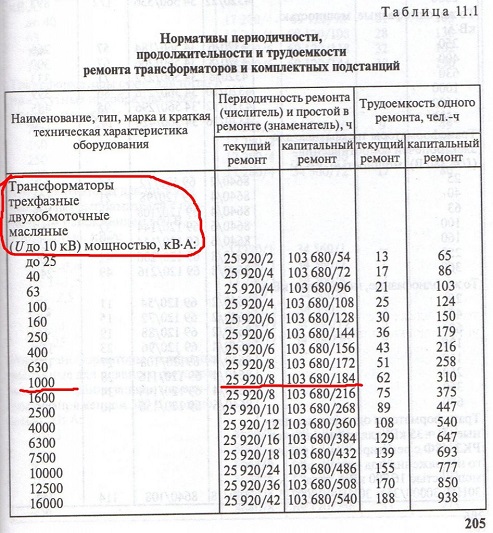

Трудоемкость определяем по тем же таблицам справочника Ящура, что и продолжительность простоя.

В таблице выше для примера взят трансформатор ТМЗ 1000/6 (подчеркнуто красной линией). Если провести горизонтальную линию вправо, то находим искомую трудоемкость. В данном случае при текущем ремонте 62 чел.-час, при капитальном – 310 чел.-час.

Т.о. по справочнику можно определить трудоемкость почти для любого электрооборудования.

P.S. Часто, “трудоемкость” применяют при определении количества персонала для производства ремонта. Т.е. упрощенно для нашего случая с трансформатором трудозатраты текущего ремонта из таблицы равны 62 чел.-ч. Рабочая смена 8 часов. Значит, один рабочий выполнит ТР за 62/8=7,75 рабочих смен, два рабочих 62/2*8=3,875 рабочих смен, и т.д. Это не совсем верно, необходимо учитывать продолжительность простоя, иначе получится, как в анекдоте:

“Топ менеджер считает, одна женщина родит за 9 месяцев, а 9 женщин – за один”.

Источник

Расчет трудоемкости ремонта и технического обслуживания оборудования

Для расчета трудоемкости ремонта необходимо определить длительность межремонтного цикла.

В связи с тем, что в цехе доминирует серийное производство, условия эксплуатации оборудования классифицируются как нормальные, станочный парк цеха включает в себя только легкие и средние металлорежущие станки сроком полезного использования не более 10 лет, обрабатываемым материалом является конструкционная сталь, длительность межремонтного циклаопределяется по формуле:

24000 — нормативный ремонтный цикл, станко-час;

bп — коэффициент, учитывающий тип производства = 1,3,

bм — коэффициент, учитывающий свойства обрабатываемого материала = 1;

bу — коэффициент, учитывающий условия эксплуатации оборудования = 1;

bт — коэффициент, учитывающий группу станков(для легких и средних станков bт = 1).

Длительность межремонтного цикла составляет: 31200 часов или 7,8 лет или 93,6 месяцев. Считаем наиболее оптимальным использование следующей структуры межремонтного цикла:

где: О — осмотр – 9 раз (1,15раз в год)

Т- текущий ремонт – 6 раз (0,77 раз в год)

С — средний ремонт – 2 раза (0,26 в год)

К- капитальный ремонт – 1 раз (0,13 в год)

Длительность межремонтного периода рассчитывается по формуле

где: Пс – число средних ремонтов в течение межремонтного цикла = 2

Пт — число текущих (малых) ремонтов в течение межремонтного

Длительность межремонтного периода = 10,4 месяцев

Длительность межосмотрового периода для станков рассчитывается по формуле:

где: П0 — число осмотров в течение межремонтного цикла = 9

Длительность межосмотрового периода для станков = 5,2 месяцев

Годовая трудоемкость ремонтных работ(общий годовой объем ремонтных работ) определяется по формуле:

Трем общ =(ТкПк+ ТсПс+ ТтПт+ ТоПо)/ Тм.ц.))

где: Тк, Тс, Тт, То— суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, нормо-час;

Ri — количество единиц ремонтной сложности i-й единицы оборудования (механической части), р.е.;

Спрi— число единиц оборудования i-го наименования, шт.

В таблице 2. «Состав станочного парка в цехе» указана структура станочного парка цеха, его размер (53станка) и категория сложности (в ремонтных единицах) каждого станка.

Таблица 2 — Состав станочного парка в цехе

| № п/п | Оборудование | Модель или марка | К-во | Категория ремонтной сложности (механическая часть) | Уст-ная мощность Wу,кВт | Оптовая цена ед. оборудования Цоб, руб. | Площадь ед. оборудования м 2 |

| Токарно-винторезные Станка | 1К62 1К62Б 1К62Д 1М63М 1М63Б 1М65 | 11,0 12,5 14,5 13,0 14,0 16,5*2=33 | 10,0 11,0 11,5 18,5 15,0 22,0 | 3 650 6 000 6 500 8 290 7 870 11 160 | 3,07 3,07 3,57 4,38 4,38 4,07 | ||

| Полуавтоматы токарно-револьверные | 1М42Б 1А124М 1А136МЦ | 17,5 14,5 14,0 | 13,0 12,5 13,0 | 14 500 12 300 15 300 | 3,18 3,28 2,95 | ||

| Автоматы токарно-револьверные Одношпиндельные | 1Г140П 1Д112 1Е125 | 17,5 18,0 15,5 | 7,1 5,5 11,0 | 15 500 2 450 | 3,18 3,28 2,95 | ||

| Полуавтоматы токарные многошпиндельные | 1Б265НП-8К | 50,0 | 30,0 | 54 100 | 3,45 | ||

| Вертикально-фрезерные станки | 692Р-1 ГФ2380 | 12,5 13,0 | 2,2 11,0 | 5 000 14 000 | 1,8 1,95 | ||

| Горизонтально-фрезерные станки | 6Н13Ц 6Т82Г-1 6Р83Г 6Т83Г-1 | 14,0*5=70 12,5 11,0 11,5 | 13,0 7,5 7,0 7,5 | 15 000 6 365 6 300 7 290 | 2,3 2,85 2,85 1,98 | ||

| Вертикально-сверлильные станки | 2С132 2Г125 2Н135-1 КД-26 | 9,5*10=95 4,5 6,0 5,5 | 4,0 3,5 4,0 1,6 | 4 570 3 470 4 750 3 250 | 1,2 1,4 1,4 1,2 | ||

| Радиально-сверлильные станки | 2К52 2М55 2А576 | 7,0 20,0*2=40 17,5 | 4,5 5,5 7,5 | 3 950 4 750 18 200 | 1,8 1,8 2,1 | ||

| Кругло шлифовальные | 3У10В 3У10А 3М195 | 15,5*2=31 19,5 38,5*2=77 | 2,1 2,5 30,0 | 12 400 13 750 38 900 | 2,7 2,9 3,1 | ||

| Плоско шлифовальные | 3Е711В-1 3Е711ВФ-1 | 15,0*20=300 17,5 | 4,0 10,0 | 7 129 14 500 | 2,02 2,1 | ||

| Внутри шлифовальные | 3К225В 3К225А 3К227В | 17,5*2=35 16,5 12,5 | 2,5 2,5 4,5 | 9 870 11 860 14 430 | 2,1 2,1 2,1 | ||

| Универсально- заточные станки | 3Е642 3Е642Е | 10,0*3=30 12,5 | 3,0 3,0 | 4 450 6 750 | 1,2 1,2 | ||

| Горизонтально- Расточные станки | 2620В 2620Г | 28*2=56 | 10,2 10,2 | 20 800 19 730 | 2,8 2,8 | ||

| Протяжные Станки | 7Б64 7Б67 | 17,5 24,5 | 11,0 40,0 | 17 924 29 970 | 1,98 1,95 | ||

| Отрезные станки | 8Г662 8Г681 8Б66 | 16,0 17,5 8,0 | 3,2 18,1 2,5 | 8 500 13 170 3 610 | 0,9 0,9 0,9 | ||

| ИТОГО | 808,5 |

Нормы трудовых затрат на одну ремонтную единицу по видам работ в часах указаны в таблице 3. «Норма времени на одну ремонтную единицу»

Таблица 3. — Норма времени на одну ремонтную единицу

| Виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Осмотр (н/ч) | 0,75 | 0,1 | — | 0,85 |

| Текущий ремонт (н/ч) | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт (н/ч) | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт (н/ч) | 23,0 | 10,0 | 2,0 |

Годовая трудоемкость станочных ремонтных работ

Тст. рем = (0,75*1,15 + 4 0,77 + 16 0,26 +23 0,13) *808,5 = 11,09*808,5

= 8 968,3 нормо-часов

Годовая трудоемкость слесарных ремонтных работ

Тслес рем =4,775*808,5=3 860,6 нормо-часов

Годовая трудоемкость прочих ремонтных работ

Тпр рем = 0,467*808,5=377,6 нормо-часов

При определении среднегодового объема работ допускаем, что их общий объем распределяется равномерно по годам в течение всего межремонтного цикла.

Годовая трудоемкость ремонтных работ:

Тобщ рем =(35*0,13 +23,5*0,26 +6,1*0,77 +0,85*1,15) *808,5=16,33*808,5

=13 206,4 нормо-часов

Годовая трудоемкость работ по межремонтному обслуживанию определяется по формуле:

Тобс=FэКсм/Ноб

где: Fэ-годовой эффективный фонд времени работы одного рабочего

Fэ = 2000 час; [3 (стр. 74)]

Ксм — число смен работы обслуживаемого оборудования = 2

Ноб — норма обслуживания ремонтных единиц при выполнении станочных (1650), слесарных (500.), смазочных (1000) и шорных (3390) работ на одного рабочего в смену. [3.(стр.59)]

Определяем годовую трудоемкость работ по межремонтному обслуживанию по видам работ:

Тобсл слес =(2000*2/500)*808,5=6 468 час

Тобсл стан =(2000*2/1650)*808,5=1 960 час

Тобсл смаз =(2000*2/1000)*808,5=3 234 час

Тобсл шорн =(2000*2/3390)*808,5=953,98 час

Годовая трудоемкость работ по межремонтному обслуживанию:

6 468+ 1 960+3 234+953,98=12 615,98 нормо/час

4.2 Расчет численности рабочих, необходимых для выполнения плановых ремонтов

При определении численности рабочих, необходимых для выполнения плановых ремонтов, необходимо учитывать количество оборудования (станков), необходимых для выполнения станочных работ.

Число единиц оборудования, необходимых для выполнения работпо ремонтному и межремонтному обслуживанию, рассчитывается по формуле

где: Fэ — годовой эффективный фонд времени работы одного станка в одну смену, Fэ = 2000 час.

Спр= 13 206,44 + 12 615,98 / (2015*2*1,1) = 5,82 ≈ 6 ед.

Распределяем единицы оборудования в следующем порядке:

— токарно-винторезные станки –2 ед.

— фрезерные станки – 2 ед.

— шлифовальные станки – 1 ед.

— сверлильные станки –1 ед.

Помимо указанного оборудования, ремонтный участок оснащен верстаками в количестве 3 шт. и подъемно-транспортным оборудованием в составе: электрокара – 1 ед., ручная тележка – 2 ед., ручной пресс – 1 шт.

Расчет численности рабочих, необходимых для выполнения плановых ремонтов, определяется, исходя из соответствующей трудоемкости, годового эффектного фонда времени работы одного рабочего Fэ и коэффициента выполнения нормы времени Кв=1,1.

Расчет численности станочных рабочихдля проведения ремонта производится по формуле:

Р рем стан =Т рем стан / (Fэ* Кв) (4.8)

Р рем стан = 8 968,3 /(2000*1,1) = 4 чел.

Расчет численности станочных рабочих для проведения межремонтного обслуживания производится по формуле:

Р обс стан =Т обс стан/ (Fэ* Кв); (4.9)

Р обс стан = 1 960/(2000*1,1) = 1 чел.

Расчет численности слесарей и прочих рабочих производится аналогично.

Расчет численности слесарей для проведения ремонта и межремонтного обслуживания:

Р рем слес = 2 чел. Р обс слес = 3 чел.

Расчет численности прочих рабочих для проведения ремонта и межремонтного обслуживания:

Р рем проч = 0 чел. Р обс проч = 2 чел.

Общей численности рабочих, необходимых для выполнения плановых ремонтов: 4+1+2+3+0+2 = 12 чел

Штатная ведомость ИТР

Для формирования штатной ведомости определить штатную численность ИТР.

Для определения численности ИТР необходимо:

— определить численность мастеров участка из расчета: 1 мастер на группу ремонтных рабочих (12 человек).

— определить численность старших мастеров участка из расчета: 1 старший мастер на 4 мастера.

— определить численность технологов участка из расчета: 1 старший мастер – 1 технолог

— определить численность механиков участка из расчета: 1 механик на группу ремонтных рабочих (5-22 человек).

Источник

Определение трудоемкости ремонта и численности ремонтного персонала

Для планирования производства и определения годовой программы ремонтного предприятия необходимо иметь сведения о количестве, мощности, режимах и условиях работы электрического и электромеханического оборудования, которое установлено на обслуживаемых этим предприятием производствах. Следует учитывать также возможное развитие (расширение) обслуживаемых производств на срок 5. 7 лет.

Все электрические машины, находящиеся в эксплуатации, разделяются на группы в зависимости от типа (асинхронные, синхронные, постоянного тока), мощности (малой —до 1,1 кВт, средней — до 100..400 кВт, большой — свыше 400 кВт), уровня напряжения (низковольтные — до 1 кВ, высоковольтные — свыше 1 кВ), конструктивного исполнения и длительности межремонтного периода. При наличии указанных сведений по номенклатуре электрических машин, подлежащих ремонту, годовая производительность электроремонтного предприятия в единицах продукции определяется по формуле:

где

Если текущие ремонты проводятся силами предприятия, на котором эксплуатируются электрические машины, то из формулы (7.1) следует исключить первую составляющую в круглых скобках, определяя годовую производительность только по капитальным ремонтам.

Таким образом, число проходящих ежегодно ремонт в каждой группе электрических машин можно найти соответственно по формулам:

Годовая трудоемкость работ по ремонту обслуживаемого парка электрических машин (чел∙час) определяется по формуле:

где

Нормативное время ремонта зависит от типа электрической машины (I — коллекторная; II — синхронная; III — с фазным ротором) и ее конструктивного исполнения, частоты вращения, напряжения и вида ремонта. Для низковольтных асинхронных двигателей (менее 1000 В) с короткозамкнутой обмоткой ротора мощностью до 630 кВт и частотой вращения 1500 об/мин на ремонтных заводах электротехнической промышленности используются нормы трудоемкости ремонта, приведенные в табл. 7.1.

| Мощность, кВт | Нормы трудоемкости ремонта, чел∙час | Мощность, кВт | Нормы трудоемкости ремонта, чел час |

| Капитальный | Текущий | Капитальный | Текущий |

| До 0,8 | И | 56. 75 | |

| 0,8-1,5 | 76. 100 | ||

| 1,6. 3,0 | 101. 125 | ПО | |

| 3,1. 5,5 | 126. 160 | ||

| 5,6. 10,0 | 161. 200 | ||

| 11. 17 | 201. 250 | ||

| 18. 22 | 251. 320 | ||

| 23. 30 | 321. 400 | ||

| 31. 40 | 401. 500 | ||

| 41. 55 | 501. 630 |

Для расчета норм трудоемкости ремонта других электрических машин вводятся дополнительные коэффициенты трудоемкости: Кп — для скоростей, отличных от 1500 об/мин; Ки — для напряжения питания свыше 1000 В; Кt— для других типов машин.

Ниже приведены значения этих коэффициентов:

n, об/мин. ……..3000 1500 1000 750 600 500

Тип машины…………… I I II II III III

Напряжение,В………… от 1000 до 3300 свыше 3300 до 6600

Таким образом, трудоемкость капитального М и текущего т ремонтов электрической машины мощностью j можно определить по формулам:

где

Для крупных высоковольтных электрических двигателей и генераторов нормы трудоемкости ремонта определяются предприятиями -изготовителями.

Пример.Определить трудоемкость капитального и текущего ремонтов синхронного двигателя мощностью 500 кВт, напряжением 3,3 кВ, имеющего номинальную скорость 600 об/мин.

Рассчитав по формулам (7.3) . (7.5) трудоемкость ремонта всего парка обслуживаемых двигателей, определяют число производственных рабочих N, необходимых для выполнения годовой программы Тр:

где Ф — годовой фонд времени одного рабочего, равный при 41часовой рабочей неделе 1860 ч (отпуск 15 дней), 1840 ч (отпуск 18 дней), 1820 ч (отпуск 24 дня).

Рассмотренная методика является весьма трудоемкой и требует большого объема не всегда доступной информации, что ведет к ошибкам при расчетах. Поэтому на практике часто пользуются укрупненной методикой расчета, суть которой состоит в следующем.

Вводится понятие условной единицы ремонта,за которую принимают трудоемкость ремонта одного асинхронного двигателя с короткозамкнутой обмоткой ротора мощностью 5 кВт, напряжением 220/380 В, со скоростью 1500 об/мин, имеющем степень защиты IP23. При отсутствии точных данных по структуре электродвигателей их количество определяется по числу установленных на предприятии станков. Для перехода к условным ремонтным единицам R (к условным двигателям мощностью 5 кВт) количество станков п умножают на коэффициент

R = п∙

где

Суммируя число условных ремонтных единиц на обслуживаемых предприятиях, получают их суммарное число

Если известна средняя мощность установленных на предприятии двигателей и она отличается от 5 кВт, то приведение к условным ремонтным единицам осуществляют с помощью коэффициентов приведения:

Средняя мощность, кВт…….. 1 3 5 7 10 15 20 30 40 55 75 100

Коэффициент приведения….. 0,69 0,78 1 1,19 1,25 1,5 1,8 2,1 2,2 2,3 3,7 4,6

Рассчитанную по такой укрупненной методике трудоемкость ремонта обычно увеличивают на 30% для учета имеющихся на предприятии электрических двигателей, установленных на вспомогательном оборудовании.

По известному количеству основных рабочих N определяют число вспомогательных рабочих Nвсп, инженерно-технических работников Nитр, служащих и младшего обслуживающего персонала Nсл:

где a = 0,15. 0,18; b = 0,08. 0,12; c = 0,025. 0,04.

Примерное распределение основных рабочих электроремонтного предприятия по профессиям определяется трудоемкостью соответствующей группы работ по ремонту. В табл. 7.2 представлен расчет трудоемкости капитального ремонта асинхронного двигателя с короткозамкнутым ротором мощностью 30 кВт, 1500 об/мин.

| Виды работ | Трудоемкость | |

| Очистка двигателя Разборка, снятие подшипников, мойка узлов и деталей, дефектировка Механическая обработка и сварочные работы | чел∙час | % |

| 0,4 4,0 5,6 | 1,0 10,0 14,0 | |

| Удаление обмотки статора, чистка пазов статора Восстановление посадочных мест, напрессовка подшипников Балансировка ротора Изготовление и укладка обмотки, формовка и бандажировка лобовых частей, пайка и изолировка схемы Пропитка и сушка обмотки Сборка двигателя Нанесение гальванических покрытий, окраска двигателя | 3,0 1,0 1,0 18,0 2,0 3,7 1,3 | 7,5 2,5 2,5 45,0 5,0 9,25 3,25 |

В соответствии с приведенной трудоемкостью отдельных видов работ распределение основных рабочих по профессиям выглядит примерно следующим образом: электрообмотчики — 40%, электрослесари — 37 %, электромонтеры испытательной станции — 3%, станочники — 5%, пропитчики — 4%, остальные — 11%.

Дата добавления: 2015-10-19 ; просмотров: 5928 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник