Ремонт подшипников скольжения

Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник. Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером.

В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

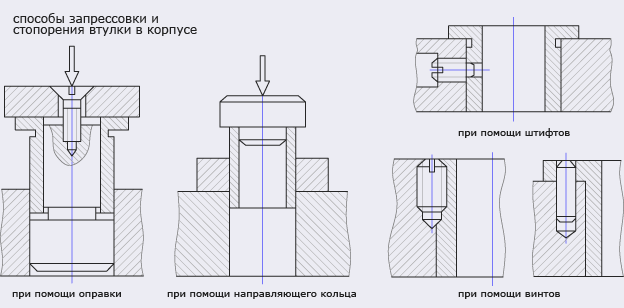

Запрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку или направляющие кольца. Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими способами:

- Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

- Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

- Биметаллические втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева.

Источник

Техническое обслуживание подшипников скольжения электрических машин

Подшипники скольжения используют в средних и крупных электрических машинах. Они могут иметь кольцевую, принудительную или комбинированную систему подачи масла.

Подшипники скольжения требуют ежедневного осмотра: регулярного контроля температуры нагрева, уровня масла, вибрации зазора между вкладышем и цапфой. Температуру подшипника обычно контролируют по температуре масла, которую замеряют термометром в масляной камере стояка. Температура масла для большинства подшипников не должна превышать 80 °С, быть меньше температуры подшипников на 5 — 10 °С. В машинах с принудительной смазкой температура масла в месте его вытекания из подшипника не должна превышать 65 °С.

Уровень масла контролируют при неподвижном роторе по отметкам максимального и минимального уровней маслоуказателя. Недостаточная подача масла может быть вызвана его низким уровнем или сильным сгущением, а также медленным вращением смазочных колец, которое происходит при намагничивании, колец, плохом качестве масла, шероховатой шейке вала из-за разъедания ее токами в подшипнике, неправильной формы колец. Сгущение масла происходит в результате его длительного использования. Загрязнение масла может произойти вследствие попадания в него пыли через уплотнение или плохой очистки литой поверхности подшипниковой камеры. При избытке масла или выработке уплотнений оно может попасть внутрь машины, на обмотку и другие части.

Подшипник может перегреваться из-за чрезмерно большого давления на него при сильном натяжении приводного ремня. Нагрузки на подшипник могут вырасти из-за его износа. При сильном износе появляется недопустимая неравномерность воздушного зазора, которая приводит к одностороннему притяжению ротора к статору, что в свою очередь делает износ более интенсивным. Для нормальной работы машины необходимо, чтобы износ не превышал определенной величины.

Примерно 1 раз в месяц в подшипник добавляют масло. Замену смазки производят согласно графику ППТОР. Масла сливают, промывают подшипник керосином, а затем маслом, чтобы удалить остатки керосина. При необходимости поверхность камеры очищают стальной проволочной щеткой, промывают и покрывают маслостойкой эмалью и в чистый подшипник заливают масло. Марка масла и его вязкость указываются в заводской инструкции по эксплуатации и зависят от системы подачи масла, частоты вращения, условий работы и др. Вибрации измеряют так же, как и в машинах с подшипниками качения.

Источник

Ремонт подшипников скольжения

Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник.

Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером. В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

З апрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку или направляющие кольца. Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими способами:

- Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

- Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

- Биметаллические втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева.

- Уменьшение внутреннего диаметра втулки вырезанием сектора и сжатием втулки, запаивание шва, наращивание металлизацией или наплавкой наружной поверхности, ее обработка, растачивание и шабрение внутренней поверхности.

- При ослаблении посадки втулки в корпусе наружный диаметр ее увеличивается осадкой, металлизацией или электролитическим наращиванием.

Температура плавления и заливки баббита различных марок:

| Темперетура / марка | Б88 | Б83 | Б83С | Б16 | БН | БКА | БК2 |

|---|---|---|---|---|---|---|---|

| плавление | 320 | 370 | 400 | 400 | 410 | 280 | 440 |

| заливка | 380-420 | 440-420 | 440-460 | 480-500 | 480-500 | 340-380 | 480-500 |

В разъемных регулируемых подшипниках вкладыши при больших износах (толщина оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или восстанавливают заливкой.

Порядок изготовления вкладыша следующий: изготовление втулки, разрезание ее на две половины; припиливание плоскостей разъема по плите; сборка вкладыша из двух половин с прокладками и фиксация паянием; окончательная обработка наружной и внутренней цилиндрических поверхностей вкладыша; разъединение половин; шабрение плоскостей разъема до 4-6 пятен; шабрение наружной цилиндрической поверхности нижнего вкладыша по корпусу, а верхнего — по крышке при условии их посадки в корпус и крышку с небольшим натягом; разметка отверстия в нижнем вкладыше под штифт, предохраняющий от проворачивания, по бумажному шаблону, обжимаемому по корпусу; сверление несквозного отверстия под штифт; сверление по крышке смазочного отверстия в верхнем вкладыше; разметка смазочной канавки; вырубание крейцмейселем с закругленной режущей кромкой и обработка напильниками смазочной канавки; пришабривание внутренней цилиндрической поверхности вкладыша по шейке вала или шпинделя.

При небольших износах и увеличении зазора в разъемных регулируемых подшипниках убирают (или заменяют) нужную прокладку из комплекта, а правильность геометрической формы отверстия восстанавливают шабрением трехгранными или специальными шаберами. Порядок работ при этом следующий:

- проверка по краске и с помощью щупа, а при необходимости пригонка наружной цилиндрической поверхности и буртиков к корпусу и крышке;

- зачистка смазочных канавок и холодильников;

- предварительное шабрение нижнего вкладыша по шейке вала или шпинделя с установкой в корпусе или специальном приспособлении (рекомендуется одновременное шабрение нижних вкладышей переднего и заднего подшипников);

- предварительное шабрение верхнего вкладыша по шейке вала или шпинделя;

- окончательное шабрение нижнего и верхнего вкладышей до получения нужного числа пятен при условии равномерного их расположения и покрытия не менее 75% поверхности;

- затягивание гаек подшипника динамометрическим ключом с постоянным усилием крест-накрест, начиная со среднего подшипника (при его наличии);

- проверка легкости проворота шпинделя от руки;

- проверка масляного зазора щупом или свинцовыми проволочками;

- при недостаточном зазоре его увеличивают шабрением поверхности;

- проверка нутромером овальности и конусности отверстия вкладыша;

- проверка индикатором биений вала, установленного в отремонтированном подшипнике.

Качество шабрения подшипников скольжения:

| Обрабатываемая поверхность вкладыша | Минимальное число пятен в квадрате 25×25 мм |

|---|---|

| Внутренняя поверхность отверстия при диаметре: | |

| до 120 мм | 16 |

| свыше 120 мм | 10 |

| Наружная цилиндрическая поверхность | 6-8 |

| Торцовая поверхность буртов, упорных колец, установочных гаек | 12-14 |

Неразъемные регулируемые подшипники с внутренним конусом при износе и искажении формы ремонтируют подтяжкой втулки с помощью установочных гаек и шабрением внутренней поверхности втулки по шейке вала. Окончательное шабрение производят без краски — «на блеск». При использовании всей резьбы втулку заменяют новой или наращивают по внутренней поверхности с последующим растачиванием и пригонкой по шейке вала.

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются сжатием втулки при ее осевом перемещении с помощью установочных гаек и шабрением по шейке вала. При использовании всей резьбы для гайки наружная поверхность втулки может быть наращена металлизацией или наплавкой с последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться, проверяться и при необходимости восстанавливаться смазочные отверстия и канавки.

Источник

Ремонт подшипников

Подшипники скольжения ремонтируют в тех случаях, когда происходит износ слоя баббита и образование больших зазоров между валом и вкладышем.

Местные повреждения антифрикционного слоя (задиры, выбоины, раковины, риски и т. п.) устраняют без перезаливки. Углубления раковин, выбоин заплавляют прутками из того же антифрикционного материала с помощью газовой сварки или электросварки угольным электродом. Риски, царапины пришабривают по острым краям, не выбирая их на всю глубину. Дефекты вкладышей выявляют внешним осмотром. Отслоения вкладыша обнаруживают на слух при легком его простукивании молотком. Монолитные вкладыши при этом звучат звонко и чисто, без дребезжания.

Трещины антифрикционного слоя обнаруживают испытаниями «на керосин». Вкладыши погружают в керосин на 15 мин. Затем насухо протирают поверхность трения и покрывают ее тонким слоем мелового раствора. На высохшем меле керосин, проникший в трещины, проявляется в виде бурых маслянистых линий. Обнаруженные дефекты устраняют с помощью перезаливки антифрикционного слоя.

Ремонт подшипников скольжения заключается в подготовке, заливке и обработке вновь изготовленных подшипников.

При подготовке вкладышей к заливке их тщательно очищают от грязи и масла, промывая в 10 %-ном растворе каустической соды, освобождают от старого баббита, промывают в растворителе, затем в горячей воде, насухо вытирают чистыми тряпками и лудят.

Перезаливка вкладышей может проводиться двумя способами: статическим или динамическим (центробежным). Центробежный способ более предпочтителен, так как антифрикционный слой имеет плотную структуру и прочное сцепление со стенками вкладыша, расход материала сокращается на 8—10%. Отработавший антифрикционный слой выплавляют (полученный от расплавления баббит сохраняют для очистки, восстановления и повторного использования).

Для заливки подшипников, работающих при высоких удельных давлениях и окружных скоростях валов более 5 м/с применяют баббит Б83 с большим содержанием олова, повышенным содержанием меди и не содержащий свинца. Для прочих подшипников применяют более дешевые баббиты Б16 и БН или алюминиевый сплав алькусин Д.

Вкладыш перед заливкой баббита очищают, протравливают в течение 3 мин в 15 %-ном растворе соляной или серной кислоты и непосредственно перед заливкой облуживают. Баббит для заливки расплавляют в металлических тиглях. Поверхность расплава очищают от шлака и защищают от окисления слоем древесного угля. Баббит Б83 следует заливать при температуре 400 °С, а Б16 — при температуре 450 °С. При этих температурах поверхность баббита будет иметь ровный серебристый цвет. Перегрев баббита, как и его недогрев, снижает надежность соединения сплава с поверхностью подшипника и ухудшает механические качества слоя баббита. Перед заливкой температура вкладыша должна быть 200-260 °С. Нагретый баббит перемешивают раскаленным стальным стержнем.

При ручной заливке вкладыши устанавливают на поддон, зажатый в тисках, и строго по центру вставляют в них стержень из сухого дерева или куска стальной трубы соответствующего диаметра с учетом усадки баббита (0,5 —0,7%) и припуска на механическую обработку (5 — 6 мм). Стержень центрируют полосками нелуженой стали, вставленными в стык вкладышей, и стягивают вкладыши хомутом посредством болтов с барашками. При заливке следят за равномерностью струи. Ковш с расплавленным баббитом держат как можно ближе к вкладышам, чтобы избежать быстрого охлаждения струи баббита. Этот способ заливки применяют при небольших количествах заливок.

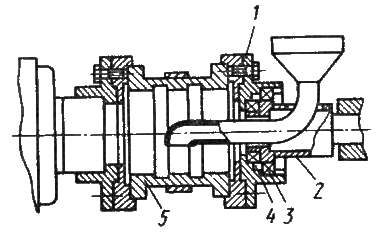

Рис. 112. Приспособление для центробежной заливки подшипников скольжения:

1 — вращающаяся крышка; 2 — неподвижная оправка; 3 — радиальный подшипник; 4 — упорный подшипник; 5 — вкладыш.

Центробежную заливку осуществляют в приспособлении (рис. 112), вращающемся в планшайбе, навернутой на шпиндель токарного станка. Вкладыш 5 скрепляют надежным хомутом, устанавливают в сменные переходные фланцы и зажимают между планшайбой и вращающейся крышкой 1. Крышка вращается на радиальных 3 и упорных 4 подшипниках, установленных на неподвижной полой оправке 2, укрепленной в задней бабке станка. Заливку ведут через воронку с направляющим патрубком, введенным внутрь вкладыша через полость оправки.

Во время заливки вкладыш подогревают газовой горелкой. После заливки приспособление продолжают вращать до полного затвердевания антифрикционного слоя, но не менее 5 мин.

В это время прекращают подогрев и обдувают вкладыш снаружи для охлаждения сжатым воздухом. Радиальные и осевые припуски при центробежной заливке составляют 2 — 4 мм.

После заливки неразъемные вкладыши подвергают механической обработке в следующем порядке: прорезают окна под смазочные кольца, растачивают вкладыши с припуском на пришабривание 0,03 — 0,05 мм на сторону, прорезают маслораспределительные и маслосборные канавки, просверливают сточные отверстия, пришабривают поверхность к валу.

Разъемные вкладыши фрезеруют или прострагивают и пришабривают в плоскости разъема. После этого половины вкладыша надежно скрепляют между собой и обрабатывают как и неразъемные.

Подшипники пришабривают в следующем порядке: сначала — нижний вкладыш, затем — верхний. Поскольку верхний вкладыш не несет нагрузки, для него достаточно одной точки касания на 1 см².

Подшипники качения восстановительному ремонту не подлежат. Изношенные или поврежденные подшипники заменяют новыми того же каталожного номера. В случае замены поврежденного подшипника необходимо установить причину выхода его из строя. Наряду с анализом дефектов самого подшипника в этом случае следует уделить внимание изучению косвенных причин. Такими причинами могут быть несоблюдение правил монтажа (например, слишком слабые или слишком тугие посадки, перекосы), нарушения правил технической эксплуатации (например, несвоевременная или неправильная замена смазки, плохая защита от проникновения пыли, несбалансированность ротора, одностороннее магнитное притяжение, износ посадочных поверхностей вала и подшипникового щита и др.).

Источник