ТО и текущий ремонт механизмов управления

10.1 ТО и ремонт рулевого управления.

10.2 ТО и ремонт тормозной системы с гидравлическим поводом.

10.3 ТО и ремонт тормозной системы с пневматическим поводом.

ТО и ремонт рулевого управления.

Для рулевого управления характерны следующие неисправности: изнашиваются рабочие пары, опоры рулевого вала и вала рулевой сошки; ослабляется крепление картера рулевой колонки; изгибается поперечная рулевая тяга; заедают детали; падает давление и нарушается герметичность гидроусилителя.

Узлы трения скольжения рулевого привода работают в тяжелых

условиях. Нагрузка в шарнирах рулевых тяг имеет знакопеременный характер, удельные нагрузки достигают 20 МПа и более, в то

время как смазочный материал в шарнирах распределяется неравномерно по поверхностям трения. Шарниры плохо защищены от пыли, грязи и влаги. Все это приводит к быстрому изнашиванию шарниров и ослаблению крепления деталей рулевого привода.

Вследствие старения масла в системе гидравлического усилителя руля возможно засорение клапанов и фильтров смолистыми отложениями. В результате всех этих изменений затрудняется управление автомобилем, увеличиваются усилия, необходимые для поворота управляемых колес.

Неисправности механизма рулевого управления, управления

с гидравлическим приводом и их причины

Основные неисправности механизма рулевого управления:

• увеличенный свободный ход рулевого колеса;

• тугое вращение или заедание механизма рулевого управления;

• нарушение герметичности гидросистем;

• недостаточное или неравномерное усиление гидропривода. Причины увеличения свободного хода рулевого колеса:

• изнашивание сочлененных деталей червячного или реечного механизмов;

• изнашивание подшипников и их посадочных мест;

• изнашивание деталей шаровых соединений рулевых тяг;

• изнашивание шарниров рулевых тяг;

• нарушение регулировки червяка с роликом;

• изнашивание подшипников червяка;

• ослабление крепления картера рулевого механизма;

• увеличение зазоров в подшипниках ступиц передних колес и шкворней;

• ослабление затяжек или поломка пружин наконечников рулевых тяг.

Причины тугого вращения или заедания в механизме рулевого

управления:

• неправильная регулировка зацепления в редукторе рулевого механизма;

• недостаточное смазывание картера редуктора;

• заедание поворотных цапф в шкворне.

Причины недостаточного или неравномерного усиления в механизме рулевого управления с гидроусилителем:

• слабое натяжение ремня привода насоса;

• снижение уровня масла в бачке;

• попадание воздуха в систему;

• заедания золотника или перепускного клапана при загрязнении;

• выбрасывание масла через предохранительный клапан насоса.

Главная причина повышенного изнашивания деталей – неправильная регулировка, несвоевременное смазывание узлов, недостаточное количество смазывающего материала.

Все работы по выявлению причин неисправностей рулевого управления выполняют при его диагностике и техническом обслуживании, а устранение неисправностей – при ТР.

Марка автомобиля, Угловой зазор рулевого колеса, º

автомобиль (расстояние по ободу колеса, мм)

ЛАЗ-699Р, ЛАЗ-4202 12

ВАЗ-2109, ВАЗ-2105 18-20 (5)

Москвич-2141, Москвич-21412 16(5)

ЗАЗ-1102 25-30 (10)

При увеличении зазоров в соединениях рулевого управления нарушается правильное соотношение между углами поворота управляемых колес и увеличивается время поворота колес. Увеличенные зазоры могут быть причиной вибрации передней части автомобиля и потери им устойчивости.

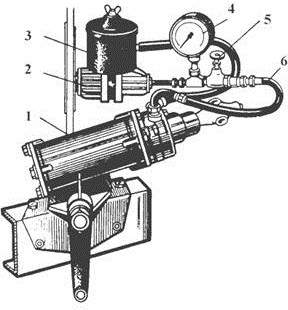

Рис. 10.1. Устройство для измерения давления насоса гидроусилителя

(а) и прибор для измерения зазоров в рулевом колесе (б); 1 – бачок; 2 – манометр;

3 – вентиль; 4 – гидроусилитель руля; 5 – указатель; 6 – шкала; 7– манометр

Техническое обслуживание механизма рулевого управления

При проведении ЕО проверяют зазор, свободный ход рулевого колеса, состояние привода механизма рулевого управления и рулевой трапеции, герметичность соединений и шлангов системы гидроусилителя рулевого колеса.

Ежедневно и при каждом ТО следует проверять герметичность соединений трубопроводов и шлангов системы привода и гидроусилителя.

При ТО-1проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью

динамометра, зазор в шарнирах привода рулевого механизма.

В автомобилях с гидроусилителем рулевого механизма зазор

рулевого механизма определяют только при работающем на ма-

лых частотах вращения двигателе на режиме холостого хода.

В автомобилях с рулевыми механизмами, оборудованных

карданом, проверяют затяжку и при необходимости затягивают

клинья карданного вала рулевого механизма, проверяют и при

необходимости регулируют натяжение приводных ремней насоса

гидроусилителя рулевого механизма.

При проведении ТО-2 дополнительно к работам ТО-1 проверяют крепление и при необходимости закрепляют рулевое колесо на валу и колонку рулевого управления на панели кабины, снимают и промывают фильтр насоса гидроусилителя рулевого механизма, производят регулировку гидроусилителя.

Регулировка механизма рулевого управления с гидроусилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Насосы гидроусилителей должны обеспечивать максимальное давление (примерно 7 МПа при температуре масла 65-75 °С).

Работу насоса с гидроусилителем проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в крайнем положении.

Текущий ремонт механизма рулевого управления

Устраняют неисправности механизма рулевого управления

регулировкой, ремонтом тяг, пополнением масла в редукторе рулевого механизма до необходимого уровня. Нарушение герметичности в рулевом механизме устраняют заменой прокладок и подтяжкой креплений и соединений.

После выявления причин неисправностей их устраняют регулировкой натяжения ремня привода, доливкой масла до заданного уровня, промывкой системы и заменой масла, ремонтом насоса, гидроусилителя или клапана управления.

ТО и ремонт тормозной системы с гидравлическим поводом.

Неисправности тормозной системы с гидравлическим приводом

Причины увеличения тормозного пути автомобиля:

• изнашивание фрикционных накладок колодок;

• замасливание накладок – происходит при подтекании тормозной жидкости из колесных тормозных цилиндров или попадании смазочного материала из ступиц колес (при повреждении уплотнительных манжет, перегреве ступиц);

• изнашивание тормозных барабанов, тормозных дисков – при одновременном изнашивании накладок колодок и значительном увеличении зазора между ними и барабаном увеличивается время начала срабатывания тормозных механизмов из-за увеличения свободного хода тормозной педали;

• попадание воздуха в гидросистему – при нажатии на тормозную педаль воздух в системе сравнительно легко сжимается, а давление тормозной жидкости, в том числе в колесных тормозных цилиндрах уменьшается (попадание воздуха в гидросистему возможно через неплотности в соединениях и через колесные тормозные цилиндры, при изнашивании поршней с манжетами), признак – «мягкая» педаль, в некоторых случаях она пружинит;

• неисправная работа гидровакуумного усилителя – из-за повреждения мембраны, при негерметичности или заедании клапанов управления, при разбухании манжеты поршня цилиндра.

Если тормозная система не обеспечивает равномерного торможения колес (при неодинаковом изнашивании протекторов и давлении в шинах), появляется возможность заноса автомобиля на дороге.

Причины неравномерной работы тормозных механизмов:

• неодинаковая эффективность действия различных колесных тормозных механизмов из-за различной степени изнашивания накладок, барабанов или замасливание накладок колодок у отдельного колеса;

• неравномерное действие тормозных механизмов колес одной оси (вызывает увод автомобиля в сторону) из-за некачественной регулировки тормозных механизмов колес;

• последовательность и интервал начала срабатывания тормозных механизмов передних и задних колес не соответствуют техническим условиям – происходит при неправиль-ной регулировке или неисправности регулятора давления (в основном у легковых автомобилей);

• опережающее торможение задних колес – возможен занос автомобиля, значительное опережение торможения передних колес может привести к потере управляемости автомобиля.

Причины полного отказа тормозной системы:

• отсутствие тормозной жидкости в бачке главного тормозного цилиндра, т. е. полное вытекание ее при негерметичности системы;

• попадание в гидросистему большого количества воздуха – педаль тормозной системы проваливается (тормозные механизмы могут сработать после нескольких резких нажатий на педаль);

• педаль тормозной системы неуправляема и остается неподвижной даже при сильном нажатии на нее, при сильном перегреве металлических деталей колеса от диска колеса до колесного тормозного цилиндра, что вызывает резкое увеличение объема тормозной жидкости и вся тормозная система блокируется; кроме того, сильный перегрев может быть вызван нерастормаживанием колеса, перенатягом конических подшипников ступиц и т. д.

Причины нерастормаживания колес при полном отпускании тормозной педали:

• разбухание резиновых манжет поршней главного цилиндра или колесных тормозных цилиндров – приводит к заеданию поршней цилиндров и колодки не могут вернуться в исходное положение после торможения (разбухание манжет происходит в основном из-за использования нерекомендованной тормозной жидкости для данного автомобиля);

• коррозия или налет солевых отложений на рабочей поверхности колесных тормозных цилиндров – заедание поршней цилиндров (происходит при попадании в цилиндры антигалогенных растворов с дороги зимой);

изнашивание тормозных барабанов по эллипсу – заедание колодок тормозных механизмов после торможения (из-за установки недостаточных зазоров между колодками и барабанами);

• обрыв стяжных пружин колодок;

• заедание тормозных колодок на опорных пальцах – коррозия пальцев или отложении на них солевого налета;

• засорение воздушного отверстия в пробке бачка главного цилиндра – повышенный уровень тормозной жидкости в бачке, при этом могут не гаснуть лампочки стоп-сигналов при не нажатой педали;

• засорение компенсационного отверстия в главном цилиндре;

• свободный ход тормозной педали отсутствует совсем или недостаточной величины;

• величина зазора между штоком и поршнем главного тормозного цилиндра не соответствует требованиям ТУ.

Техническое обслуживание тормозной системы

с гидравлическим приводом

При ЕО автомобиля перед выездом на линию необходимо убедиться в исправности тормозной системы. Сначала следует проверить работу тормозной педали: несколько раз нажав на нее (два-три раза резко, чтобы

создать повышенное давление в системе при проверке герметичности соединений) – педаль должна перемещаться вниз без заеданий и не быть слишком «мягкой». Расстояние от площадки педали до пола должно быть не меньше установленного нормативами размера. После отпускания педали она должна быстро без заеданий вернуться в исходное положение. После этого следует открыть капот и визуально проверить состояние и крепление главного тормозного цилиндра и гидровакуумного усилителя (при наличии), обратить особое внимание на места возможного подтекания тормозной жидкости.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Техническое обслуживание рулевого управления автомобиля

Требования, предъявляемые к рулевому управлению:

- обеспечение высокой маневренности автомобиля;

- минимальные затраты энергии на управление;

- минимальные обратные удары на рулевое колесо при движении на неровной дороге;

- отсутствие люфтов в приводе;

- стабилизация управляемых колес в направлении прямолинейного движения;

- правильная кинематика поворота управляемых колес, обеспечивающая чистое качение управляемых колес без бокового проскальзывания.

Требования Технического регламента о безопасности колесных транспортных средств (№ 720 от 9.2009 г.):

- Изменение усилия при повороте рулевого колеса должно быть плавным во всем диапазоне угла его поворота. Неработоспособность усилителя рулевого управления транспортного средства (при его наличии на транспортном средстве) не допускается.

- Самопроизвольный поворот рулевого колеса с усилителем рулевого управления от нейтрального положения при работающем двигателе не допускается.

- Суммарный люфт в рулевом управлении не должен превышать предельных значений, установленных изготовителем в эксплуатационной документации, или при отсутствии данных, установленных изготовителем, следующих предельных значений:

- транспортные средства категории M1 и созданные на базе их агрегатов транспортные средства категорий М2, N1 и N2 -10°;

- транспортные средства категорий М2 и М3 — 20°;

- транспортные средства категорий N — 25°.

- Повреждения и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы), не предусмотренное изготовителем транспортного средства (в эксплуатационной документации), не допускаются. Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно.

- Применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, с трещинами и другими дефектами не допускается.

- Уровень рабочей жидкости в резервуаре усилителя рулевого управления должен соответствовать требованиям, установленным изготовителем транспортного средства в эксплуатационной документации. Подтекание рабочей жидкости в гидросистеме усилителя не допускается.

Основные работы по техническому обслуживанию рулевого управления Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания.

Ежедневное техническое обслуживание (ЕО).

Необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

Первое техническое обслуживание (ТО-1).

Провести контрольный осмотр и крепёжные работы. Проверить, не деформированы ли элементы рулевой колонки. Все крепёжные работы следует проводить обязательно по всем резьбовым соединениям, с усилением, соответствующим ТУ (корончатые гайки рулевых шарниров следует попытаться подтянуть гаечным ключом не расшплинтовывая их – если они стронутся с места, тогда их следует расшплинтовать и затянуть с соответствующим усилием).

После крепёжных работ следует проверить свободный ход рулевого колеса (люфт) с помощью люфтомеров-динамометров (рисунок 1).

Рисунок 1 — Измеритель суммарного люфта рулевого управления автомобилей (грузовых, легковых, автобусов и троллейбусов) ИСЛ-М по ГОСТ Р 51709-2001

Прибор предназначен для измерения суммарного угла поворота рулевого колеса до начала движения управляемых колес, а также суммарного угла поворота рулевого колеса при нормированном усилии на рулевом колесе. Принцип действия приборов основан на измерении угла поворота рулевого колеса АТС посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля, а также при превышении установленного порога сигнала от тензометрического датчика усилия. Конструктивно прибор выполнен в виде электронного блока, который крепится на руле АТС и выносного датчика движения управляемых колес. В электронном блоке прибора размещаются датчик усилия для поворота руля, оптико-мехаический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов. Приборный блок крепится на рулевое колесо при помощи захвата.

Люфт в рулевых шарнирах у автомобилей категории М1 проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

При ТО-1 проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма.

Зазоры в шарнирных соединениях рулевых тяг проверяют резким покачиванием рулевого колеса в обе стороны. Значительное перемещение при этом продольной рулевой тяги относительно пальцев указывает на необходимость устранения зазора в шарнирных соединениях тяг. Для этого следует расшплинтовать регулировочную пробку в торце тяги, завернуть пробку специальной лопаткой до отказа и отвернуть так, чтобы прорезь в пробке совпала с отверстием для шплинта, после чего зашплинтовать. Таким же образом устраняют зазор и в другом шарнирном соединении тяги.

Второе техническое обслуживание (ТО-2).

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

Регулировка механизма рулевого управления с усилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Работу усилителя проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в крайнем положении [20].

При ТО-2, в порядке сопутствующего ремонта, можно заменять отдельные неисправные легкодоступные детали и целиком узлы рулевого механизма. При необходимости разъединения рулевых тяг путём выпрессовки шаровых пальцев из конических отверстий смежных тяг следует пользоваться специальными съёмниками.

Сезонное техническое обслуживание (СО).

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала. Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр следует проводить на подъемнике, в осмотровой канаве или на эстакаде. Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора. Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого, проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса.

Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого, при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот. Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера (рисунок 1).

Перед проверкой механизма рулевого управления доводят до нормы давление воздуха в шинах, проверяют и регулируют по необходимости углы установки и подшипники ступиц управляемых колес. Подтягивают все узлы крепления, автомобиль устанавливают на ровную площадку, а управляемые колеса – в положение для движения прямо.

Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей. Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта. Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться. Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н. Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса. Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе. К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу. При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии. Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны. Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос. Последовательность разборки насоса гидравлического усиления следующая:

- снять крышку бачка и фильтра;

- удерживая предохранительный клапан от выпадения, необходимо снять бачок с корпуса насоса;

- снять распределительный диск;

- снять статор, предварительно отметив его положение относительно распределительного диска и корпуса насоса;

- снять ротор в сборе с лопастями.

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником. Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом. При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала. После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе. Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса. В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали. При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла.

При проверке давления в магистрали рулевого управления с гидроусилителем между насосом 2 (рисунок 2) и шлангом 6 высокого давления устанавливают тройник с манометром 4 и вентилем 5. При работающем двигателе на частоте вращения холостого хода передние колеса поворачивают до упора и открывают вентиль 5, наблюдая за давлением масла, которое должно быть не менее 6,5 МПа. Меньшее давление свидетельствует о неисправностях в насосе или распределителе гидроусилителя. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в распределителе, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хотя и повышается, но остается меньше 6,0 МПа, то это указывает на неисправности обоих узлов.

Для регулирования затяжки шарнирных соединений рулевых тяг, за исключением саморегулирующихся конструкций, предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, а затем отворачивают на 0,5 оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

1 – гидроусилитель; 2,3 – насос и его бачок; 4, 5 – манометр и вентиль тройника; 6 – шланг высокого давления

Рисунок 2 — Прибор для проверки гидроусилителей

Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1…1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем. Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу. В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку.

После того как натяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом. Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на специальных стендах (см. раздел ТО шин). Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка. При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую. Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

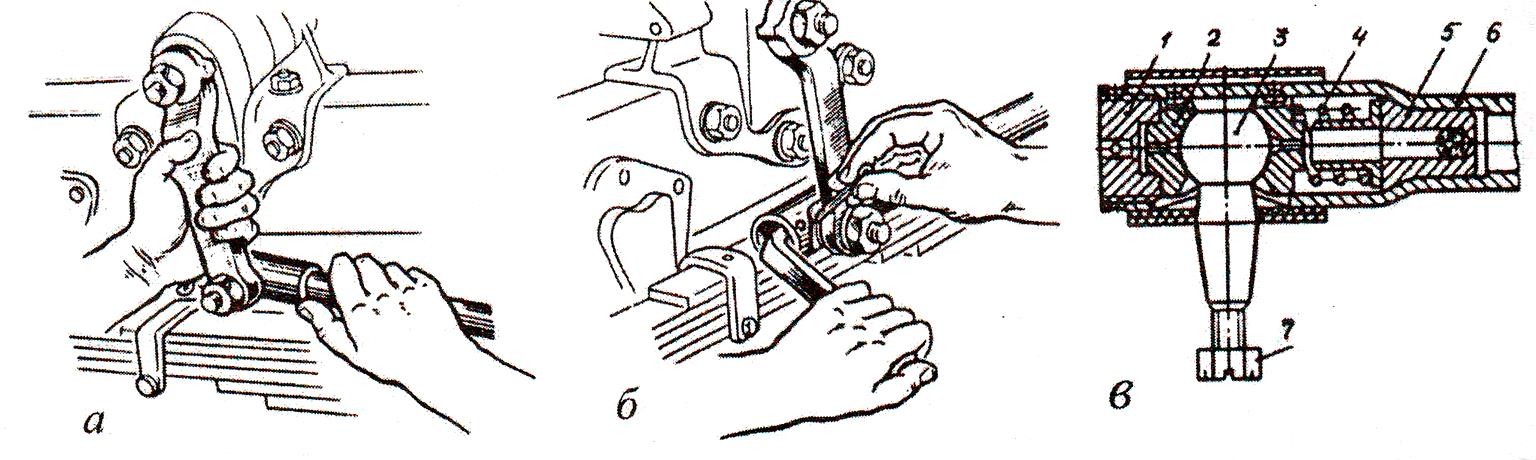

При наличие люфтов в рулевых шарнирах запрещена эксплуатация автомобилей. Исключение составляют шарниры продольных рулевых тяг (грузовых автомобилей). При обнаружении в них повышенного люфта (зазора), его следует устранить наворачиванием (до упора, а затем отпустить на ¼ оборота) регулировочных пробок Г-образным ключом, с последующей шплинтовкой (рисунок 3).

1-пробка; 2-вкладыш; 3-шаровой палец; 4-пружина; 5-упорная втулка; 6- продольная тяга; 7-гайка

Рисунок 3 — Проверка (а) и регулировка (б) люфта в сочленениях рулевого привода, (в)-шарнир продольной рулевой тяги

Источник