- Технологическая карта № 51

- Текущий ремонт и испытания разрядников

- Ремонт резервуаров

- 1. Причины снижения надежности конструкций резервуаров РВС

- 2. Планово-предупредительный ремонт резервуаров

- 2.1. Оценка технического состояния резервуара

- 2.2. Осмотровый и текущий ремонт резервуаров вертикальных стальных

- 2.3. Капитальный ремонт резервуаров

- 2.4. Подготовка к ремонту вертикальных резервуаров

- 2.4.1. Заполнение резервуара негорючими газами

- 2.4.2. Зачистка резервуара от нефти, парафина и твердых осадков

- 2.5. Технологии ремонта основания, днища, стенки и крыши резервуаров

- 2.5.1. Ремонт основания резервуара

- 2.5.2. Ремонт или замена днища резервуара

- 2.5.3. Ремонт корпуса резервуара

- Таблица: Предельно допустимые размеры стрелы прогиба

- 2.6. Контроль качества ремонтных работ, приемка РВС после ремонта

Технологическая карта № 51

Технологическая карта № 51.

Замена разрядника РВС-110 кВ.

1. Состав исполнителей:

Электромонтер тяговой подстанции

2.1.Со снятием напряжения.

2.2.По наряду и приказу энергодиспетчера.

3.Механизмы, приборы, монтажные приспособления, инструмент, защитные средства:

3.3. Разрядник РВС-100, компл. на 3 фазы ………………………………………………. 1.

3.8. Краска масляная для наружного применения, кг ……………………………………..0,1.

4. Норма времени чел. час.

4.1.Замена разрядника РВС-110 кВ……………………………………………………19,5

5. Подготовительные работы и допуск к работе.

5.1. Накануне выполнения работ подать заявку энергодиспетчеру на вывод в ремонт

5.2. Подготовить разрядник к установке, выполнить в полном объеме испытания разрядника.

5.3. Подготовить механизмы, инструмент, защитные средства и монтажные

приспособления, проверить их исправность и сроки испытания.

5.4. Подготовить необходимые материалы.

5.5. После выписки наряда производителю работ получить инструктаж от лица, выдавшего наряд.

5.6. Оперативному персоналу по приказу энергодиспетчера выполнить подготовку рабочего места.

5.7. Произвести допуск бригады к работе.

5.8. Произвести инструктаж членам бригады производителем работ, четко распределив

обязанности между членами бригады.

5.9. Заземлить ГПМ на контур подстанции

6. Схема последовательного технологического процесса.

Содержание операций, технологические требования и нормы

Установка нового разрядника

Сборка и проверка схемы

6.1.1.При помощи вышки МШТС –2А подняться к разряднику и произвести отсоединение ошиновки.

6.2.1.Произвести открепление и снятие разрядника с конструкции при помощи ГПМ.

6.3.1.Транспортировать новый разрядник к месту установки.

6.3.2.С помощью ГПМ установить и закрепить разрядник на конструкции.

6.3.3 Выполнить испытания разрядника по технологической карте «Профилактические испытания РВС-110»

6.4.1.Подсоединить ошиновку к разряднику, проверить по схеме правильность подключения шин и регистраторов срабатывания.

6.4.2. Покрасить соединяющие шины и болтовые соединения для исключения появления ржавых подтеков на разряднике.

6.5.1. Транспортировать демонтированный разрядник в мастерскую

6.5.2. Вывести автотехнику с территории подстанции.

7. Окончание работ.

7.1. Собрать материалы, инструмент, защитные средства, монтажные приспособления.

7.2. Сдать рабочее место допускающему и закрыть наряд.

7.3. Возвратиться на щитовую тяговой подстанции.

7.4. Оформить протокол по выполненной работе.

Источник

Текущий ремонт и испытания разрядников

Осмотры разрядников в процессе эксплуатации проводят ежедневно. При этом проверяют их внешнее состояние, исправность присоединяющих и заземляющих шин, положение регистраторов срабатывания и фиксируют показания их счетчиков. Разрядники на опорах осматривают в бинокль, удостоверяясь, что трубка не имеет трещин или следов перекрытия, а наконечник не сорван.

Текущий ремонт разрядников переменного тока проводят 1 раз в 3 года, а постоянного тока — 1 раз в год перед грозовым сезоном, совмещая ремонт и профилактические испытания. Работы выполняются бригадой в составе электромеханика и электромонтера 4-го разряда (при испытаниях — 5-го разряда).

При текущем ремонте разрядников:

— записывают показания регистраторов срабатываний;

— проверяют состояние разрядников, исправность присоединяющих и заземляющих

шин, всех креплений и экранных колец, целостность фарфоровых покрышек опорных изоляторов, изолирующих оттяжек, отсутствие на поверхности разрядников сильных загрязнений или ржавых натеков, смещений и сдвигов армировочных фланцев по цементным швам и растрескивания эмалевых покрытий этих швов;

— проводят очистку от загрязнений поверхности фарфоровых рубашек опорных изоляторов и изолирующих оттяжек, корпусов разрядников; определяют наличие трещин и сколов, суммарная площадь которых не должна превышать при рабочем напряжении 10 кВ —

2 см 2 и 35 кВ — 3 см 2 на одном корпусе, а также изломов щек дугогасительной камеры и

цементной заделки армированных фланцев вентильных разрядников РВПК-3,3;

— восстанавливают эмалевые покрытия на цементных швах, окраску фланцев и соединяющих шин;

— проверяют целостность и правильность действия регистраторов срабатывания;

— проводят замену перегоревших вставок, проверяют целостность резинового уплотнения предохранительного клапана разрядников РМБВ-3,3 и РМВУ-3,3.

Кроме того, у разрядников РВПК-3,3 осторожно, чтобы не выронить кольцевые магниты, снимают верхнюю половину дугогасительной камеры, а затем капроновой щеткой очищают обе половины камеры от пыли и нагара. Определяют состояние электродов искрового промежутка, которые не должны иметь оплавлений и соприкосновения с корпусом и лабиринтом дугогасительной камеры. Блок нелинейных сопротивлений вскрывать запрещается.

Крепление ошиновки и основания разрядников проверяют пробным подтягиванием болтов, которое выполняют плавно без рывков до усилия около 40 кгс, затем затяжку ослабляют и затягивают вновь с усилием около 20 кгс. Плотность контактного соединения проверяют щупом толщиной 0,02 мм.

При текущем ремонте трубчатых разрядников (со снятием их с опор) проверяют: отсутствие трещин, расслоений, следов разрядов и ионизационного разложения изолированной трубки и измеряют ее внутренний диаметр, а также зазоры внутреннего и внешнего искровых промежутков, после чего сравнивают их с предельно допустимыми значениями. Измерения выполняют штангенциркулем. Зоны выхлопа трубчатых разрядников, установленных на опоры и закрепленных за закрытый конец, не должны пересекаться, в зонах не должно быть проводов, элементов конструкций, изоляторов.

Неисправные разрядники (с открытым или смещенным предохранительным клапаном, глубокими трещинами в армировочных швах, большими сколами или трещинами на фарфоровых рубашках и др.) должны быть заменены. Трубчатые разрядники заменяют новыми, если внутренний диаметр, замеренный при испытаниях, превышает первоначальный более чем на 40 %.

Если в процессе ремонта производилось вскрытие разрядника, то после ремонта он должен быть испытан в объеме профилактических испытаний.

Текущий ремонт роговых разрядников преобразовательных агрегатов выполняют 1 раз в месяц вместе с преобразователем. При этом у разрядников с дугогаситель-ными камерами и дополнительным резистором снимают камеру, осматривают рога и, при необходимости, зачищают их надфилем, а наплывы снимают шабером. Затем с помощью щупа проверяют зазор искрового промежутка, который должен составлять 1,25±0,5 мм, что соответствует пробивному напряжению 6-7 кВ. При регулировке зазора ослабляют болт, крепящий неподвижный контакт, затем вставляют щуп в зазор между рогами, подвигают подвижный рог и закрепляют его, после чего камеру закрывают. Целостность резисторов сопротивлением 10—12 Ом проверяют омметром. Кроме того, визуально проверяют состояние изоляции нихромовых резисторов и поверхности резисторов из бетэла. При обнаружении трещин, царапин или сколов изоляции ее восстанавливают с помощью клеев, лаков или эпоксидных шпаклевок.

По окончании ремонта на ошиновки в местах соединений, губки разъединителей, места соединения ошиновок с аппаратами наносят термоиндикаторные пленки, краску или наклеивают отпадающие термореактивные указатели.

Для защиты от перенапряжений со стороны контактной сети к фидерам постоянного тока 3,3 кВ подключают разрядники РМБВ, РМВУ, РВКУ. Подключение осуществляется через роговой разрядник, используемый в качестве предохранителя, с расстоянием между электродами 30 +2 мм и плавкой вставкой из медной проволоки диаметром 0,4+0,6 мм.

Разрядник типа РВКУ-3,ЗБ01 устанавливают на выходные опоры фидеров 3,3 кВ и заземляют на них и подключают через плавкую вставку, закрепленную на роговом разряднике и состоящую из двух медных проволок диаметром 0,7 мм. Разрядники, установленные на фасаде здания, заземляют на внутренний контур подстанции.

Неплановые ремонты производят по результатам испытаний, а также в случае неисправностей, возникших в процессе эксплуатации. Неплановые испытания выполняют, если наблюдаются более частые срабатывания разрядников по сравнению с подобными, работающими в аналогичных условиях.

При капитальном ремонте разрядников производят их разборку, чистку, ремонт или замену неисправных элементов, после чего испытывают. Ремонтные работы необходимо производить в специализированных мастерских.

Испытания вентильных разрядников проводятся при выводе в ремонт оборудования, к которому подключены разрядники, но не реже 1 раза в 8 лет, при температуре не ниже + 10 °С; при меньших температурах наружного воздуха разрядники перед испытаниями должны быть прогреты при помощи воздуходувок или занесены в помещение на время не менее 10 часов.

|

В состав испытаний входят следующие операции.

Измерение сопротивления изоляции элементов разрядника выполняют мегаомметром на 2500 В; величина сопротивления изоляции не нормируется, но должна отличаться не более чем на 30 % от предыдущих измерений или данных приемосдаточных испытаний.

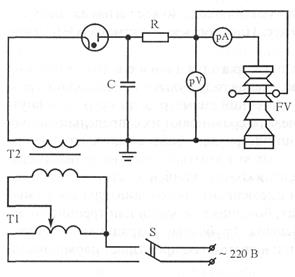

Измерение тока проводимости у разрядников с шунтирующими резисторами и токов утечки у разрядников без них производят выпрямленным напряжением по схеме, приведенной на рис. 4.43. В качестве источника выпрямленного напряжения используют установку АИИ-70 с контрольной приставкой.

| Рис. 4.43. Схема измерения токов |

Величина пульсации выпрямленного напряжения допускается не более 10 %. Поэтому при измерении токов проводимости разрядников обязательно применение сглаживающей емкости С.

Для исключения из результатов измерений тока утечки по поверхности изолятора рекомендуется применять экранное кольцо, которое представляет собой бандаж из двух-трех витков гибкой медной проволоки, наложенный на фарфор изолятора на расстоянии 10—20 мм от верхнего фланца изолятора.

Ток проводимости разрядника зависит от величины приложенного напряжения в третьей степени, поэтому измерять и контролировать напряжение необходимо только на стороне выпрямленного напряжения, для чего рекомендуется использовать киловольтметр типа С-96. Величины испытательных напряжений при измерениях токов проводимости или утечки разрядников приведены в Инструкции [6]. Там же приведены допустимые значения этих токов. Следует иметь в виду, что нормы на токи проводимости даются, как правило, для температуры +20° С, при других температурах величины токов проводимости следует пе

где tзам — температура, при которой проводилось измерение, °С;

Iизм — ток проводимости, измеренный при tзам , А.

Знак «минус» в скобках используется в случае, если температура tзам выше +20° С, знак «плюс» — при температуре ниже +20 °С.

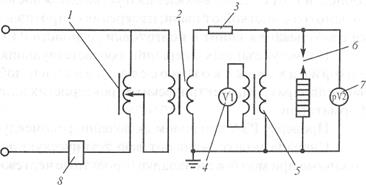

Для измерения пробивных напряжений при промышленной частоте собирают испытательную схему (рис. 4.44) и прикладывают к разряднику плавно нарастающее напряжение. Время до пробоя не должно превышать 10 с. Величину пробивного напряжения разрядника фиксируют по спаданию к нулю стрелки киловольтметра (момент разряда конденсатора через разрядник). За пробивное напряжение испытываемого разрядника принимают среднее значение четырех последних измерений из пяти; при этом ни в одном из измерений оно не должно отличаться от нормированных пределов более чем на 5 %.

Разрядники, не прошедшие испытания, заменяют.

Взамен вентильных разрядников типа РВС и РВМГ на подстанциях могут быть использованы ограничители перенапряжений ОПН-(110-220) УХЛ.1, которые по всем основным показателям превосходят указанные аппараты. Они представляют собой разрядники без искровых промежутков, в которых активная часть состоит из металлооксидных нелинейных резисторов (МНР) с высоколинейной вольтамперной характеристикой. Резисторы размещаются в корпусе из полимерного материала, выдерживающего температуру окружающего воздуха от -50° С до +40° С. ОПН не требуют какого-либо обслуживания и контроля в эксплуатации и лишь 1 раз в 2 года проводится контроль длительных токов (токов проводимости). Величина допустимого тока колеблется в пределах 1 миллиампера, которую предварительно проверяют перед монтажом и сравнивают с паспортной.

По указанию Департамента электрификации и электроснабжения при вводе новых участков электрификации, модернизации тяговых подстанций, ПС и ППС применяют вместо вилитовых разрядников ограничители перенапряжений на 3,3 кВ.

|

Рис. 4.44. Схема измерения пробивного напряжения разрядника на переменном токе частотой 50 Гц:

1 — регулятор напряжения ЛАТР;

2 — испытательный трансформатор;

3 — защитный резистор (10 кОм);

4 — электростатический киловольтметр;

Источник

Ремонт резервуаров

1. Причины снижения надежности конструкций резервуаров РВС

Стальные вертикальные резервуары подвержены износу, снижающему надежность их конструкций. Износ обусловлен как объективными факторами, такими как воздействие природных стихий или агрессивное воздействие на металл днища РВС подтоварной воды, так и факторы нарушения технологии (производства, монтажа и/или эксплуатации резервуара).

Условно причины снижения надежности РВС можно разделить на:

- заводские дефекты:

- дефекты металлопроката;

- дефекты сварки;

- дефекты монтажа, включая недочеты монтажных сварных соединений;

- дефекты эксплуатации;

- процессные проблемы:

- деструктивные влияния природной стихии;

- нарушение геометрии РВС;

- коррозия;

- дефекты, возникшие в процессе транспортировки рулонных заготовок.

В таблице приводится классификация дефектов конструкций РВС.

| Заводские дефекты | Дефекты монтажа | Дефекты эксплуатации | Транспортные дефекты |

| Дефекты металлопроката: | плохая подготовка основания | Процессные проблемы: | гофры на поверхности |

| закаты | местные пластические деформации | нарушение технологии производства | смятие части рулона |

| расслоения | остатки монтажных устройств | нарушение графика технического осмотра | локальные вмятины по краю |

| проблемы легирования | подтягивание окрайки к стенке | нарушение противопожарных правил | локальные вмятины на рулоне |

| шлаки | вертикальное смещение стыкуемых полотнищ | Нарушение геометрии резервуара: | регулярное продольное прогибание |

| задиры | жесткое скрепление шахтных лестниц с РВС | крен | |

| микротрещины | вырывы металла из полотнища при разворачивании | неравномерная осадка по периметру | |

| проблемы геометрии проката | сквозные пробои металлоконструкций монтажной техникой | неравномерная осадка по площади | |

| отсутствие фундамента под задвижками или ГУС | равномерная осадка по периметру | ||

| Дефекты сварки: | угловатость монтажных швов | равномерная осадка по площади | |

| свищи | угловые перемещения | ||

| подрезы | изгиб окраек | ||

| газовые поры | потеря устойчивости | ||

| нарушение геометрии шва | хлопуны стенки и днища | ||

| непровары | Природная стихия: | ||

| кратеры | землетрясения | ||

| микротрещины | ураганы | ||

| грозы | |||

| Коррозия: | |||

| коррозия сварных швов | |||

| сплошная поверхностная коррозия металлоконструкций | |||

| сквозная коррозия металлоконструкций | |||

| очаговая коррозия металлоконструкций | |||

| язвенная коррозия металлоконструкций | |||

| питтинговая коррозия металлоконструкций |

2. Планово-предупредительный ремонт резервуаров

Планово-предупредительный ремонт резервуаров для нефтепродуктов и других жидкостей предусматривает своевременное проведение:

- осмотрового ремонта резервуара;

- текущего ремонта резервуара;

- капитального ремонта резервуара.

Соответственно необходимо с определенной регулярностью проводить обследования технического состояния РВС, по их результатам составлять дефектную ведомость, определять необходимый состав и технологию ремонта резервуаров, планировать последовательность временного вывода их из эксплуатации.

2.1. Оценка технического состояния резервуара

Оценка технического состояния РВС проводится на основании ряда правил эксплуатации и ремонта резервуаров, основными документами из которых являются:

- СНиП 3.03.01-87 “Несущие и ограждающие конструкции” (устанавливает требования к новым резервуарам);

- РД 39-0147103-385-87 “Правила технической эксплуатации резервуаров магистральных нефтепроводов” (устанавливает требования к новым и эксплуатирующимся резервуарам);

- РД 08-95-95 “Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов” (устанавливает требования к новым и эксплуатирующимся резервуарам);

- “Правила технической эксплуатации резервуаров и инструкции по их ремонту” (устанавливают требования к новым и эксплуатирующимся резервуарам).

В рамках оценки состояния металлоконструкций проводится измерение их фактических толщин и лабораторные исследования их механических свойств и химического состава.

2.2. Осмотровый и текущий ремонт резервуаров вертикальных стальных

Осмотровый ремонт резервуаров для хранения нефтепродуктов и других жидкостей необходимо проводить не реже 1 раза в 6 месяцев. Для осмотрового ремонта вертикальных резервуаров не требуется его освобождение от хранимого продукта, поскольку оценивается состояние стенки, крыши и наружного резервуарного оборудования по результатам внешнего осмотра и измерений.

Текущий ремонт резервуаров вертикальных стальных производят не реже 1 раза в 2 года. В зависимости от состояния резервуара текущий ремонт может проводиться:

- с опорожнением резервуара от хранимого продукта с последующими зачисткой и дегазацией;

- без опорожнения, зачистки и дегазации резервуара (в таком случае газовое пространство заполняют негорючими дымовыми газами).

До начала работ (вне зависимости от технологии ремонта резервуаров) необходимо произвести нивелировку окраек днища для определения степени осадки основания. Нивелировка проводится по тем же точкам (не менее 8), в которых она производилась перед вводом резервуара в эксплуатацию.

Текущий ремонт резервуаров для нефтепродуктов и других жидкостей с освобождением его хранимого продукта производится в следующей последовательности:

- откачка хранимого продукта;

- зачистка и дегазация резервуара;

- очистка резервуара от коррозии внутри и снаружи;

- оценка технического состояния металлоконструкций стенки, днища и кровли резервуара;

- устранение раковин коррозии и возникших отверстий;

- оценка состояния сварных соединений;

- осмотр и ремонт навесного технологического оборудования;

- испытание резервуара на прочность.

При ремонте резервуара без опорожнения (с заполнением газового пространства дымовыми газами) проводятся аналогичные работы, но без зачистки, дегазации, ремонта днища и внутреннего технологического оборудования.

2.3. Капитальный ремонт резервуаров

Часто по результатам осмотров (планового эксплуатационного и осмотров в рамках текущего ремонта) емкость выводится из эксплуатации для проведения капитального ремонта. Согласно правилам по ремонту резервуаров, при капитальном ремонте резервуаров их опорожнение, зачистка и дегазация обязательны.

При капитальном ремонте резервуара проводятся следующие работы:

- откачка хранимого продукта;

- зачистка и дегазация резервуара;

- очистка резервуара от коррозии внутри и снаружи;

- оценка технического состояния металлоконструкций стенки, днища и кровли резервуара;

- устранение раковин коррозии и возникших отверстий;

- оценка состояния сварных соединений;

- осмотр и ремонт (замену) навесного технологического оборудования;

- замена дефектных элементов металлоконструкций резервуара;

- исправление положения резервуара при превышении нормативных показателей осадки;

- ремонт основания резервуара;

- испытание резервуара на прочность;

Важно, чтобы материалы, использованные для ремонтных работ были сертифицированы.

2.4. Подготовка к ремонту вертикальных резервуаров

2.4.1. Заполнение резервуара негорючими газами

Заполнение резервуара дымовыми (негорючими) газами производится для вытеснения взрывоопасной паровоздушной смеси из его газового пространства. Перед началом подачи дымовых газов необходимо заглушить дыхательные клапаны и трубопроводы и открыть замерные и световые люки, через которые произойдет вытеснение. Подача дымовых газов прекращается при достижении концентрации углекислого газа не менее 10% газового пространства, а кислорода не более 5%. Соответственно в процессе заполнения резервуар дымовыми газами обеспечивает забор проб воздуха под его кровлей.

После достижения нужного состояния газового пространства резервуара световой и замерный люки герметизируются. Затем резервуар выдерживают в течение нескольких часов и вновь определяют концентрацию углекислого газа и кислорода для проверки герметичности. Допустимой считается изменение концентрации данных газов не более чем 0,5% за 2 часа.

Для заполнения газового пространства негорючими газами СМУ “ Р ЕЗЕР В УАРО С ТРОИТЕЛЬ” применяет специальные установки. Они обеспечивают:

- охлаждение газов от с 400°С до 35—40°С;

- их фильтрацию;

- подачу в резервуар под давлением до 300 мм вод.cт.

Используются дымовые газы от котельной. Они под действием вентилятора подаются через теплообменник в нижнюю его часть. Первоначальное охлаждение газов осуществляется расположенным в теплообменнике оросителем, затем конструкцией из колец Рашига, помещенной на решетке. Далее дымовые газы проходят сухую фильтрацию на верхней решетке теплообменника.

2.4.2. Зачистка резервуара от нефти, парафина и твердых осадков

Перед проведением ремонта резервуара необходима его зачистка до состояния, дающего возможность проведения огневых работ.

2.5. Технологии ремонта основания, днища, стенки и крыши резервуаров

2.5.1. Ремонт основания резервуара

При ремонте основания резервуара выполняется:

- подбивание краев песчаной подушки;

- заполнение пустот под днищем, образовавшихся в местах хлопунов;

- заполнение участков просадки;

- исправление отмостки.

Для ремонта основания СМУ “ Р ЕЗЕР В УАРО С ТРОИТЕЛЬ” применяет гидрофобный состав, который готовится из песка и вяжущего вещества. Используется песок крупностью от 0,1 мм до 2 мм с содержанием глинистых частиц не более 30%. Песок смешивается с жидким битумом А-6 или Б-6, или с малосернистым мазутом так, чтобы содержание вяжущего вещества в готовом составе было от 8% до 10%. При подготовке гидрофобного состава важно исключить содержание в нем кислот и свободной серы.

Для проведения ремонтных работ на основание резервуара производится его подъем. Наши специалисты, как правило, проводят подъем резервуара двумя способами. Первый – подъем резервуара домкратами с их упором в специально приваренные к стенке ребра жесткости. В таком случае резервуар поднимается на высоту, большую величины осадки на 20 см. Второй способ – подъем резервуара под днище с помощью домкратов, расположенных в специальных приямках.

После подъема резервуара производится подбивание просевших частей основания до проектной отметки с помощью гидрофобного состава.

Далее резервуар опускается с последующей обязательной нивелировкой окраек днища.

Также пустоты в основании резервуара можно заполнять, вырезав в днище двадцатисантиметровые отверстия, которые впоследствии завариваются металлической накладкой с нахлестом в 30-40 мм.

2.5.2. Ремонт или замена днища резервуара

При ремонте днища резервуара наиболее часто выполняется ремонт трещин, устранение выпуклостей либо полная замена днища.

Трещины возникают в сварных соединениях и в металле днища и окраек вследствие концентрации напряжений.

Трещины длиной до 100 мм устраняются следующим образом. Сначала определяется граница трещины, для чего дефектный шов травят 10% раствором азотной кислоты. На концах трещины просверливают отверстия диаметром от 6 мм до 8 мм. Далее трещину разделывают под сварку, устанавливают технологическую подкладку под шов и сваривают.

Трещины большей длины ремонтируют методом вырезания участка днища с трещиной с последующим завариванием вставкой встык. При таком методе также устанавливают подкладку.

При обнаружении в днище резервуара выпуклостей высотой до 200 мм пространство под ними заполняется гидрофобным составом. Выпуклости высотой более 200 мм удаляют, распустив сварные соединения с помощью газорезки.

Листы днища с сильной деформацией удаляют и заменяют на новые, подогнав их внахлест.

Для замены днища резервуара его полностью поднимают на 200 мм, вырезают старое днище, ремонтируют основание, на нем монтируют и испытывают новое днище, опускают резервуар и варят уторный шов.

2.5.3. Ремонт корпуса резервуара

В корпусах резервуаров в процессе их эксплуатации также могут образовываться трещины, особенно часто – в местах пересечений швов.

Продольные и поперечные трещины в сварных соединениях, не затрагивающие основной металл стенки резервуар, удаляют предварительно засверлив концы трещины и разделав дефектный участок под сварку. Заваривают трещину с обеих сторон.

Если трещина превышает 150 мм в длину, либо затрагивает основной металл, ремонт производится с вырезанием участка стенки шириной 1000 мм и высотой на всю высоту листа. Отверстие заваривается вставкой встык или внахлест.

Пересекающиеся трещины в сварных соединениях удаляют также с вырезанием отверстия диаметром 500 мм привариванием вставки диаметром 1000 мм изнутри. Для вставок применяется металл той же толщины, что и метал корпуса резервуара (в том поясе, где производится ремонт).

Трещины в основном металле I пояса резервуара могут возникать в месте установки технологического оборудования. В таких случаях лист удаляют полностью.

Также полная замена листа производится при обнаружении расслоений, раковин и крупных вмятин. Если заменяется лист толщиной до 5 мм, новый лист можно приваривать внахлест, а при толщине от 6 мм только встык.

При монтаже нового листа встык предусматривается зазор от 2 мм до 4 мм. Скос кромок свариваемых элементов предусматривается с углом 30—35°.

При ремонте корпуса резервуара обязательно необходимо измерить отклонение корпуса от цилиндрической формы, которые могут быть в виде вмятин или выпуклостей. Наиболее они появляются в средних и верхних поясах резервуара ввиду их меньшей жесткости. При превышении размера нормативных величин, их необходимо устранить. Нормативные величины приведены в таблице:

Таблица: Предельно допустимые размеры стрелы прогиба

| Толщина стенки корпуса, мм | Размеры стрелы прогиба, мм |

| 4 | 30 |

| 5 | 40 |

| 6 | 50 |

| 7 | 60 |

| 8 | 80 |

Устранение вмятин при ремонте резервуаров для хранения нефтепродуктов и других жидкостей проводится следующим методом: в центр монтируется накладка круглой формы толщиной 6 мм, диаметром 150 мм с серьгой в центре. Вмятина вытягивается за серьгу лебедкой или трактором. После вытягивания важно тщательно исследовать дефектное место на наличие трещин.

Часто для устранения больших деформаций и гофр требуется полная замена листов.

2.6. Контроль качества ремонтных работ, приемка РВС после ремонта

Все новые сварные соединения, выполненные в процессе ремонта резервуара, подвергаются стопроцентному рентгеновскому контролю. Также все новые сварные соединения и близлежащие участки основного металла необходимо зачистить от шлака направлений и подвергнуть внешнему осмотру с применением лупы.

Внешний осмотр направлен на выявление следующих дефектов:

- неправильные форма, размер и состояние поверхности сварного соединения;

- трещины;

- поры;

- подрезы;

- незаваренные кратеры;

- шлаковые включения.

Нормы дефектности устанавливаются СНиП 3.03.01-87 и Правилами технической эксплуатации резервуаров и инструкции по их ремонту.

Также часто необходимо применение вакуумного метода контроля сварных швов днища, окраек, а также уторного шва, который позволяет выявить сквозные дефекты.

Выявленные дефекты подлежат удалению.

После ремонта резервуар принимается на основании ППР по ремонту РВС. Принимающей комиссии предоставляется техническая документация:

- проект производства работ (ППР);

- сертификаты на металлоконструкции;

- сертификаты на материалы;

- копии удостоверений сварщиков;

- акты (заключения) по качеству сварных швов;

- акты скрытых работ.

Комиссией составляется Акт о приемке и вводе резервуара в эксплуатацию, к которому прикладываются вышеуказанные документы. Акт хранится с паспортом на резервуар.

Источник