- Ремонт системы питания двигателя автомобиля

- Ремонт системы питания бензинового двигателя

- Формирование бедной горючей смеси

- Образование богатой горючей смеси

- Увеличение расхода топлива

- Течь топлива

- Топливо не поступает в карбюратор

- Проверка топливной магистрали на засор

- Осмотр и ремонт топливного насоса

- Осмотр сетчатого фильтра карбюратора

- Ремонт карбюратора

- Ремонт системы питания дизельного двигателя

- Техническое обслуживание системы питания двигателя

- И в заключение…

- Техническое обслуживание и текущий ремонт системы питания бензиновых двигателей

Ремонт системы питания двигателя автомобиля

Система питания ДВС отвечает за подачу топлива из бака, и направлении ее через элементы очистки, формированию смеси, и равномерного распределения ее по цилиндрам мотора. Неполадки приводят к нарушению функционирования силового агрегата и даже к его поломке. В данной статье разберем какие бывают поломки, что является причиной, и как выполнять ремонт системы питания двигателя самостоятельно.

Ремонт системы питания бензинового двигателя

Самые распространенные неисправности системы питания бензинового двигателя с карбюратором являются:

- Прекращение поступления топлива в карбюратор;

- Формирование слишком обедненной и обогащенной смеси;

- Течь топлива;

- Затруднительно запустить ДВС;

- Перерасход топлива;

- Запах бензина в салоне и снаружи авто;

- Потеря мощности ДВС, нестабильная и неустойчивая его работа;

- Увеличение токсичности выбросов в любых режимах работы.

Чтобы не допустить появление таких неполадок, важно знать, что ведет к этому, и каким образом качественно выполнять ремонт системы питания двигателя.

Диагностика форсунок на автомобиле ВАЗ:

Формирование бедной горючей смеси

Обедненная смесь имеет свои черты: мотор перегревается, временно теряет мощность, появляются «выстрелы» в карбюраторе.

Причины:

- Низкое давление топлива — поступает через форсунки меньше необходимого;

- Загрязненные форсунки. Происходит чаще всего из-за некачественного топлива;

- Подсос воздуха в выпускной коллектор;

- Мотор на обедненной смеси значительно теряет свою мощность, происходит это из-за долгого горения смеси, что приводит к понижению давления газов в цилиндрах мотора. Также случаются перегревания ДВС на такой смеси.

Воспользовавшись методом ручной подкачки горючего можно протестировать работу системы. Если проблем с этим нет, то проверяется на наличие подсоса воздуха. Необходимо запустить мотор и закрыть воздушную заслонку. Затем заглушить мотор и осмотреть внимательно места соединения карбюратора и выпускного трубопровода. При недостаточно плотных соединениях будут видны подтеки. Устраняется путем подтягивания гаек.

Если все с этим хорошо, система герметична, подтеков нет, проверяется уровень бензина в поплавковой камере, если нужно проводиться регулировка.

Производится осмотр жиклеров, при засорении продуваются воздухом.

Образование богатой горючей смеси

Нарушение состава смеси может привести к чрезмерному ее обогащению.

Формирование обогащенной топливной смеси проявляется в следующем:

- Черный дым из трубы;

- Перерасход бензина;

- Перегревания ДВС;

- Появление нагара в камере сгорания.

Что способствует возникновению богатой горючей смеси:

- Повышенное давление топлива. Проблема либо в бензонасосе, либо в регуляторе давления горючего, которая стоит на топливной рампе. Время открытия форсунок остается тем же, но из-за того, что давление повышается через них проходит больше топлива;

- Неисправность датчика массового расхода воздуха;

- Неисправен адсорбер. Не работает система улавливания паров бензина;

- Выход из строя форсунок. Форсунки не удерживают топливо под давлением, протекают;

- Забитый воздушный фильтр;

- Уровень горючего в поплавковой камере выше необходимого;

- Неполадки в работе воздушной заслонки;

- Повреждения диафрагм.

Проверка и ремонт системы питания двигателя в таком случае осуществляется путем осмотра поплавковой камеры. Необходимо осмотреть поплавковый механизм, если есть заклинивания – проблему устранить. Уменьшить уровень горючего до необходимых показателей. Обязательно выполняется осмотр клапана на герметичность. Все другие неполадки, которые приводят к формированию обогащенной смеси топлива можно устранить только ремонтом карбюратора.

Увеличение расхода топлива

Выход из строя карбюратора — одна из причин перерасхода. Обнаружить причину данной проблемы можно только путем осмотра и диагностики топливоподающих элементов системы питания двигателя.

Течь топлива

Подтеки появляются в случае:

- Наличия неплотных соединений;

- Повреждений топливной магистрали;

- Негерметичности диафрагм насоса.

Подтеки, особенно, если это бензин, нужно сразу же ликвидировать, это ведет не только к перерасходу, но и большая вероятность возникновения пожара в автомобиле.

Топливо не поступает в карбюратор

Ремонт системы питания двигателя необходим в ситуации, когда бензин не доходит до карбюратора. Происходит это, когда горючее не может пройти по трубкам из-за того, что забиты мусором топливопровода, насос неисправен, загрязнены фильтры очистки.

Проверка топливной магистрали на засор

Поиск причины этого, в данной ситуации, заключается в следующем:

- Отсоединяется от карбюратора шланг подачи топлива.

- Данный конец шланга необходимо поместить в какую-либо емкость.

- Прокачать топливо с помощью рычага ручной подкачки, либо провернуть коленчатый вал стартером.

Если в результате данных действий топливо течет не с нужным напором, или не течет вообще, в таком случае необходимо прочистить топливную магистраль от мусора. Либо же имеется неисправность в насосе.

Проверку насоса для достоверности лучше выполнять как минимум 2 раза.

Если в результате ручной прокачки нет сопротивления на рычаге, и горючее не течет, в таком случае имеет место поломка топливного насоса. Если же сопротивление имеется, и оно значительное, то вероятнее всего засорена сама магистраль. Данная проблема решается путем продува. Сделать это можно специальным насосом или компрессором.

Для продувки топливной магистрали, первым делом надо отсоединить ее от насоса, а после этого продуть. Если сделать это не получается, даже под высоким давлением, ее придется заменить.

Помимо топливной магистрали может быть засорена топливоприемная трубка с сетчатым фильтром бака. Трубку нужно извлечь и прочистить. После очистки магистрали, рекомендуется промыть бак теплой водой, чтобы убрать в полной мере все загрязнения.

Если же, в результате проделанной работы засор не был обнаружен, либо устранен, а топливо, как и прежде не поступает, необходимо проверить на исправность насос.

Осмотр и ремонт топливного насоса

Выделяют самые распространенные проблемы:

- Разрыв диафрагмы;

- Выход из строя пружины диафрагмы;

- Износ рычага;

- Выход из строя пружин, держащих клапана;

- Повреждения корпуса бензонасоса.

Диагностика начинается с визуального осмотра. Первым делом необходимо осмотреть имеются ли подтеки горючего. Появится они могут, если есть повреждения корпуса, негерметичные соединения, поломка диафрагмы.

В случае, если подтеки выявлены в местах соединений трубок и частей насоса, то нужно подкрутить гайки. Далее снимается крышка, и производится очистка сетчатого фильтра.

При выходе из строя диафрагм будут наблюдаться подтеки через нижнее отверстие в корпусе, соответственно повышенный расход топлива, увеличение давления и уровня масла. Стоит учесть, что при таких неполадках топливный насос будет продолжать работать. Вышедшие из строя диафрагмы отремонтировать невозможно, их необходимо заменить на новые.

Осмотр сетчатого фильтра карбюратора

В ситуации, когда топливная магистраль не загрязнена, насос работает исправно, производится смотр сетчатого фильтра. При необходимости прочистить и продуть его воздухом.

Ремонт карбюратора

Надежность работы карбюратора достигается за счет выполнения:

- Регулярной очисткой и промывкой;

- Регулярной проверкой герметичности;

Чтобы выполнить ремонт карбюратора необходимо сначала демонтировать его. После этого выполняется разборка и чистка. Сжатым воздухом продуваются все детали. Поврежденные детали нужно обязательно заменить. Затем карбюратор собирается и монтируется на свое место.

Бывают ситуации, когда устранить неисправности карбюратора возможно и не снимая его с машины. Разбирается при этом он не полностью.

Ремонт системы питания дизельного двигателя

У автомобилей, оснащенных дизельным мотором, система питания функционирует совсем иначе, чем у карбюраторных авто. Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Главнейшая задача системы питания дизельных двигателей в том, чтобы в нужный момент обеспечивать силовой агрегат рабочей смесью, преобразовывая энергию топлива в механическую энергию. В отличие от системы питания карбюраторного двигателя, формирование горючей топливной смеси происходит в самом цилиндре. Воздух и топливо поступают раздельно.

Питание дизельных моторов состоит их большого количество узлов, взаимосвязанных и отвечающих друг за друга. Чтобы не возникали сбои, нужно проводить своевременную диагностику и ремонт системы питания двигателя.

Неполадки в работе в системе питания дизельных автомобилей зависит от:

- ТНВД;

- Форсунок;

- Топливоподающего насоса;

- Фильтров.

На основании статистики нашего автосервиса, большего всего неисправности случаются в механизмах, которые работают под высоким давлением.

Признаки неполадок топливоподающей системы:

- Затруднительный пуск мотора;

- Неравномерная работа ДВС на любых режимах работы;

- Дымность;

- Стуки и посторонний шум в работе ДВС;

- Снижение мощности;

- Увеличение расхода солярки.

Диагностика системы питания дизельного мотора начинается с тех узлов, влияющие на расход дизельного топлива. Таким образом осматриваются фильтра, форсунки, насос подкачки топлива.

Смотрите видео, как найти подсос воздуха:

Причины выхода из строя насоса низкого давления:

- Использование некачественной солярки;

- Несвоевременное техническое обслуживание;

Механическое повреждение керамических шеек ТННД, в результате халатного обращения, приводит к его отказу и восстановление уже невозможно. В такой ситуации возможно только замена.

Своевременное обслуживание ремонт системы питания мотора помогает избежать непредвиденных поломок в дороге.

Техническое обслуживание системы питания двигателя

Регулярное ТО позволит избежать непредвиденных поломок. ТО состоит в следующем:

- Осмотр мест соединения, проверка на герметичность;

- Каждые 10-15 тыс км:

- Промывка фильтра грубой очистки и замена фильтрующих элементов;

- Проверка уровня масла в ТНВД;

- Каждые 100 тыс км проверка и регулировка ТНВД;

- Раз в год замена воздушного фильтра.

- Каждые 20 тыс км проводится очистка карбюратора и проверяется его работа.

И в заключение…

Ремонт системы питания двигателя – важный и ответственный процесс. Такую задачу мы рекомендуем доверять специалистам, которые обладают должными знаниями и современным инструментом. Мастера автотехцентра «Анкар» с высоким качеством проведут диагностику и ремонт системы питания как бензиновых, так и дизельных двигателей автомобилей любых марок и годов выпуска.

У нас работаю специалисты, которые обладают многолетним опытом в ремонте систем питания двигателей. Неполадки в работе приводят к нарушению работы ДВС, увеличению расхода топлива и снижения уровня безопасности, Ваш авто просто в один момент может не завестись.

Источник

Техническое обслуживание и текущий ремонт системы питания бензиновых двигателей

Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске.

Неисправности системы питания, в основном карбюратора, приводят к увеличению расхода топлива на 10…15 %, повышению концентрации вредных компонентов в отработавших газов в 2…6 раз, снижению мощностных показателей двигателя до 5…10 %.

К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диаграммы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и другие (табл.2.4).

Таблица 2.4 – Основные признаки и неисправности системы питания бензинового двигателя

| Признак неисправности | Неисправность | Способ устранения |

| 1. Увеличение расхода топлива. | Изменение пропускной способности жиклеров. Негерметичность клапана экономайзера. Загрязнение воздушного фильтра. Неправильная регулировка уровня топлива в поплавковой камере карбюратора. Негерметичность запорного клапана. Не открывается полностью воздушная заслонка. | Проверить и при необходимости продуть или заменить жиклеры. Проверить герметичность и при необходимости притереть клапан. Очистить или заменить воздушный фильтр. Проверить и отрегулировать уровень топлива. Проверить герметичность и при необходимости притереть или заменить игольчатый клапан. Отрегулировать привод воздушной заслонки. |

| 2. Увеличение токсичности отработавших газов. | Неправильная регулировка системы холостого хода. Изменение пропускной способности жиклеров (засорение каналов). | Отрегулировать систему холостого хода по содержанию токсичных компонентов. Промыть и продуть сжатым воздухом жиклеры и каналы. При необходимости проверить пропускную способность жиклеров и если нужно – заменить. |

| 3. Двигатель не работает на холостом ходу. | Неправильная регулировка системы холостого хода. Нарушение уровня топлива в карбюраторе. | Отрегулировать частоту вращения холостого хода и минимальное содержание токсичных компонентов. Отрегулировать уровень топлива и проверить герметичность запорного клапана. |

| Засорение жиклеров холостого хода. | Промыть и продуть жиклеры сжатым воздухом. | |

| 4. Нестабильная частота вращения холостого хода. | Подсос воздуха во впускном трубопроводе. | Проверить состояние прокладки карбюратора, его крепление и герметичность впускного тракта. |

| 5. Двигатель плохо увеличивает частоту вращения. | Недостаточная подача топлива в поплавковую камеру. Неисправен клапан экономайзера. Неисправен ускорительный насос. | Проверить бензонасос на развиваемое давление и производительность и (или) отрегулировать уровень топлива в карбюраторе. Клапан экономайзера промыть и продуть сжатым воздухом. Проверить работоспособность и производительность ускорительного насоса. |

| 6. Отсутствует подача топлива | Неисправен бензонасос. Засорен отстойник топлива. Засорен топливозаборник в баке. Образование паровоздушной пробки в системе питания. Наличие воды в топливопроводах и ее замерзание (в холодное время года). | Проверить работу бензонасоса на стенде. Промыть и очистить отстойник топлива. Снять и очистить топливозаборник. Охладить бензонасос, прокачать бензин рычагом ручной подкачки. Прогреть трубопроводы и прокачать бензин рычагом ручной подкачки. |

Выявление неисправностей производится ходовыми и стендовыми испытаниями автомобиля (общее диагностирование) и путем оценки технического состояния элементов системы питания на стендах в топливном участке (поэлементное диагностирование).

При ходовых испытаниях расход топлива определяется на мерном участке дороги (определяется приказом по автотранспортному предприятию) с помощью расходомера объемного типа.

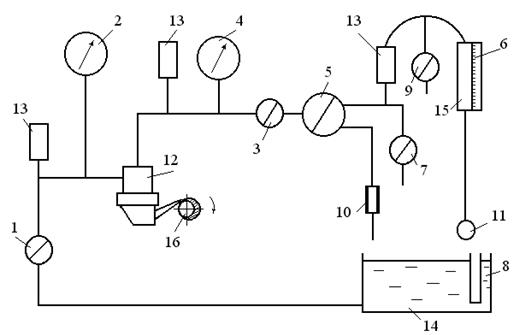

Большой точностью и удобством обладает диагностирование на стендах тяговых качеств (см.подраздел 2.2). На них определяется не только расход, но и мощность двигателя. При отклонениях топливной экономичности, токсичности или мощности, целесообразно проводить поэлементное диагностирование бензонасоса и карбюратора на комбинированных стендах типа МВКV-II «Карбютест-стандарт». Они имеют две гидравлические системы: одна заполняется дизельным топливом и предназначена для проверки бензонасоса и карбюратора (рис.2.28), другая – водой и предназначена для проверки клапана экономайзера и пропускной способности жиклеров (рис.2.29).

Стенд позволяет проверить герметичность запорного клапана карбюратора, уровень топлива в его поплавковой камере, производительность ускорительного насоса; производительность, давление и разрежение топливного насоса и герметичность его клапанов; пропускную способность жиклеров и герметичность клапана экономайзера. Все контрольные операции выполняются при включении электродвигателя стенда. При диагностировании бензонасоса, его устанавливают в специальное гнездо и задают необходимый ход рычага привода.

При диагностировании по разрежению и падению величины разрежения перекрывают кран 1 и по вакуумметру 2 фиксируют создаваемое насосом максимальное разрежение (должно быть в пределах 0,015…0,025 МПа). Меньшие разрежения свидетельствуют о плохом состоянии диафрагмы и негерметичности выпускного клапана. Далее выключают стенд и фиксируют снижение разрежения за 30 секунд. Если оно будет более 0,01…0,02 МПа, то негерметичен впускной клапан.

При диагностировании бензонасоса по развиваемому максимальному давлению открывают кран 1 и закрывают кран 3, включают привод стенда и по манометру 4 фиксируют максимальное давление (должно быть в пределах 0,16…0,25 МПа), а после выключения стенда – падение давления за 30 секунд. По максимальному давлению судят о состоянии диафрагмы, ее пружины и герметичности впускного клапана. По падению давления (не более 0,01…0,05 МПа) – о герметичности выпускного клапана.

1 – кран проверки разряжения; 2 – вакуумметр; 3 – кран проверки давления; 4 – манометр; 5 – двухходовой кран; 6 – шкала указатель уровня; 7, 9 – краны для удаления воздуха; 8 – указатель уровня; 10 – эталонный жиклер; 11 – патрубок для подключения поплавковой камеры; 12 – испытуемый насос; 13 – уравнительный бак; 14 – расходный бак; 15 – прозрачная трубка; 16 – привод насоса

Рисунок 2.28 – Схема системы стенда для проверки бензонасосов и карбюраторов

Комплексно техническое состояние испытуемого насоса определяется его производительностью. Она косвенно характеризуется давлением по манометру 4, когда топливо при работающем стенде и открытых кранах 1, 3 проходит через двухходовой кран 5 через эталонный жиклер. Давление должно быть не менее 0,05 МПа. Можно также оценить производительность насоса за 10 полных качков ручным приводом бензонасоса (или 10 полных оборотов привода стенда). Количество поступившего в мензурку топлива должно быть не менее 40…50 см 3 .

Уровень топлива в поплавковой камере карбюратора определяют по мениску в смотровом окне или в контрольной пробке, либо подсоединяют трубку и используют метод сообщающихся сосудов. Уровень топлива определяется от разъема верхней крышки карбюратора до поверхности топлива и составляет 17…24 мм. Его можно оценить на двигателе или на стенде. При проверке на стенде, карбюратор подключают к патрубку 11 (рис.2.28) и включают привод стенда. Двухходовой кран 5 ставят в положение «контроль уровня». После заполнения карбюратора (уровень дизтоплива в трубке 15 будет стабилен) отключают стенд и оценивают уровень топлива в поплавковой камере. Используя краны 7 и 9 добиваются того, чтобы уровень топлива был в верхней части трубки 15. Включают секундомер и засекают время снижения уровня за 30 секунд. Допускается его уменьшение на 8…10 делений по шкале 6. Большое снижение свидетельствует о негерметичности запорного клапана. При проверке производительности ускорительного насоса тоже устанавливают уровень топлива в трубке 15 в верхнее положение (чтобы он был виден) и полностью открывают и закрывают дроссельную заслонку в течение 10 раз при темпе 20 качков в минуту. По шкале 6 определяют израсходованное количество топлива. Для различных карбюраторов эта величина составляет 6…12 см 3 за 10 полных включений насоса-ускорителя.

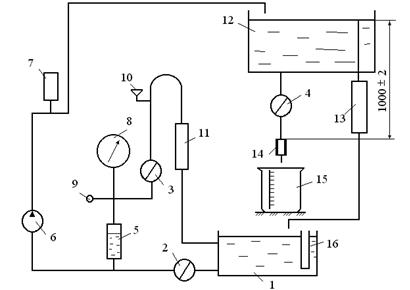

Пропускная способность жиклера на стенде определяется абсолютным способом по количеству воды, протекающей через дозирующее отверстие жиклера за 1 минуту под напором водяного столба 1000 ± 2 мм при температуре воды 20 ± 1 °С (рис.2.29). Жиклер устанавливается в патрубок 14. В баке 12 заданный уровень поддерживается насосом 6. При превышении столба жидкости более 1 м лишняя вода сливается через трубку 13 (при испытаниях вода должна через нее постоянно проливаться). Открывают кран 4, включают секундомер и закрывают его через минуту.

1 – основной бак; 2, 3, 4 – краны; 5 – водяной бак; 6 – мембранный насос; 7 – уравнительный бак; 8 – вакуумметр; 9 – вакуумный патрубок; 10 – патрубок для крепления клапанов; 11 – водяной вакуумметр; 12 – бак для проливки жиклеров; 13 – прозрачная трубка; 14 – патрубок для испытуемого жиклера; 15 – мерный сосуд; 16 – указатель уровня воды

Рисунок 2.29 – Схема системы стенда для проверки жиклеров и клапанов карбюратора

Абсолютная пропускная способность определяется в см 3 по объему воды в мерном цилиндре 15.

При определении снятых с карбюратора запорном клапане поплавковой камеры и клапане экономайзера, их вворачивают в патрубок 10. Включают привод насоса 6 и медленно закрывают кран 2. На линии, где установлен водяной вакуумметр и патрубок 10 создается разрежение, т.к. насос выкачивает воду из бака 5. Кран 3 закрывают, когда вода из бака 1 поднимется до определенного уровня в водяном вакуумметре. Если клапан не герметичен, то воздух поступит в линию разрежения и уровень в трубке 11 начнет падать. По скорости его падения и оценивают герметичность клапана.

Комплексную оценку снятию с двигателя карбюратора можно осуществить на безмоторновакуумной установке типа НИИАТ-489А. Он проверяется путем продувки сжатым воздухом, измерения расхода топлива при определенном расходе воздуха и при различных положениях дроссельной заслонки, а также по величине разрежения за карбюратором. Для создания разрежения используют вакуумный насос, а для контроля расхода топлива и воздуха – расходомеры ротаметрического типа. Установка имеет достаточно сложное устройство, дорогостояща, поэтому не получила большого распространения на автотранспортных предприятиях.

При ежедневном обслуживании системы питания убеждаются в ее герметичности и устойчивости работы прогретого двигателя на частоте вращения холостого хода. При ТО-1 дополнительно проверяется крепление приборов системы питания и их соединений, токсичносить отработавших газов и проводится регулировка системы холостого хода по этому параметру. При ТО-2 дополнительно проверяется действие и полнота открывания воздушной и дроссельной заслонок, работа бензонасоса без снятия с двигателя, уровень топлива в поплавковой камере карбюратора.

При проведении ремонтов агрегаты системы питания первоначально подвергаются очистке и мойке керосином. Топливные баки очищают снаружи, а внутреннюю полость промывают моющим раствором и горячей водой для удаления паров бензина. Незначительные трещины бензобака запаивают оловянисто-свинцовым или серебряным припоем. На большие трещины накладывают заплаты, их края припаивают либо приваривают газовой сваркой.

При ремонте бензонасосов их очищают, разбирают, все детали промывают в керосине и дефектуют. Неисправные элементы заменяют. Если имеются износы отверстий под ось рычага, то их развертывают под больший диаметр и запрессовывают втулки. Поврежденные резьбы в отверстиях восстанавливают нарезкой резьбы большего диаметра. Коробление поверхностей разъема крышки и корпуса устраняют их притиранием на плите наждачной шкуркой или шлифовальной пастой.

При ремонте карбюраторов также осуществляется их наружная очистка и мойка, проводится разборка с последующей мойкой деталей и дефектовкой. Если запорный клапан сильно изношен, его полностью (вместе с седлом) заменяют, при небольших износах – иглу притирают к седлу. При негерметичности поплавка из него удаляют бензин, а место повреждения запаивают с минимальным количеством припоя, чтобы не увеличивать массу поплавка. Жиклеры отмачивают в растворителе и продувают сжатым воздухом. При короблении поверхностей разъемов карбюратора, их шлифуют на поверочной плите как и корпусные части бензонасосов. Если изношены отверстия под оси заслонок, их рассверливают под больший диаметр с последующей запрессовкой бронзовых втулок и их развертыванием под требуемый размер. После сборки заслонки должны легко поворачиваться на своих осях.

Отремонтированные приборы системы питания перед установкой на двигатель целесообразно проверить на испытательном стенде.

Источник