- Ремонт трубопроводов

- Технология ремонта участка трубопровода

- Узнать еще:

- Замена и ремонт участка трубопровода под давлением

- Методы и способы ремонта и замены участков трубопроводов под давлением

- Ремонт и замена поврежденного участка трубопровода под давлением

- Ремонт трубопровода

- Особенности технологии ремонта водопровода

- Фотографии ремонта водопровода

- Технология проведения ремонтных работ

- Инстpукция «Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов»

- 1 Область применения

- 2 Нормативные ссылки

Ремонт трубопроводов

В процессе эксплуатации трубопроводы изнашиваются от механического (в основном эрозионного), теплового и коррозионного воздействия. При ремонте выполняются следующие основные работы:

1) замена износившихся деталей и узлов или исправление их до соответствующих норм, допусков и размеров;

2) выверка трубопроводов, а в случае необходимости подгонка опор и подвесок;

3) модернизация или реконструкция трубопроводов с возможной унификацией сменных частей;

4) изоляция трубопроводов;

5) испытание на прочность и плотность;

6) окраска трубопроводов.

За 2 – 3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1 /8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Для раздвижки фланцев используются специальные приспособления.

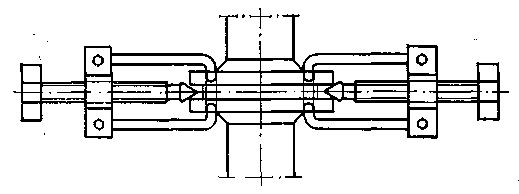

Рисунок – Винтовое приспособление для раздвижки фланцев

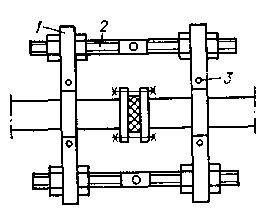

Рисунок – Приспособление для замены прокладки

1 – хомут; 2 – винт; 3 – болт.

Для вырезки прокладок применяются специальные приспособления.

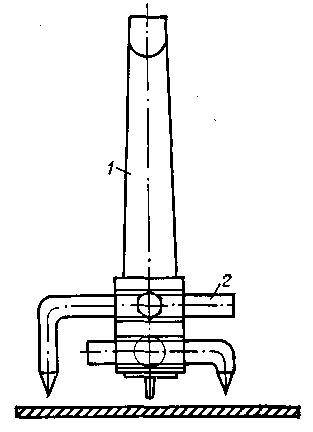

Рисунок – Приспособление для вырезки прокладок

1 – конус; 2 – нож.

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а вместо их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

Сборка коллектора состоит из соединения отдельных участков, блоков (плетей), деталей и крепления его к опорам и подвескам. Отдельные узлы перед сборкой располагаются в цехе между аппаратами, насосами, арматурой. Сначала сборка выполняется «начерно», т.е. свариваемые детали соединяются прихваткой, фланцевые соединения собираются на монтажных болтах. После такой сборки и выверки горизонтальных и вертикальных участков осуществляется окончательная сварка стыков, а во фланцевых соединениях монтажные болты заменяются шпильками или постоянными болтами с окончательной их затяжкой. После этого трубопровод закрепляется на опорах.

Подъем и укладка узлов и деталей трубопроводов проводятся с помощью стационарных или передвижных грузоподъемных устройств. При сборке отдельных участков трубопроводов передача их веса на насосы и компрессоры должна быть исключена.

На вертикальных аппаратах заменяемые узлы и детали трубопроводов закрепляются стропами в двух местах для их подвешивания.

При подсоединении к другим узлам перестроповка исключается. Поднятый узел или деталь при помощи оправки подгоняется к присоединительному фланцу, а затем устанавливается прокладка и закрепляются все шпильки и болты. После проведения указанных операций стропы снимаются. Если новый узел трубопровода присоединяется на сварке, то стропы снимаются после приварки его первым швом.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии и т.д.

Перпендикулярность уплотнительной поверхности фланца к оси трубы проверяют при помощи специального приспособления.

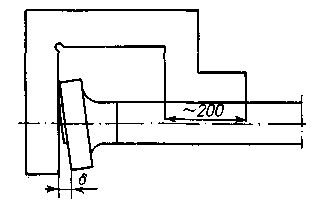

Рисунок – Проверка перпендикулярности уплотнительной поверхности фланца

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может выполняться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской. В условиях эстакад, насыщенных большим количеством трубопроводов, ремонт становится более сложным. В этом случае замена изношенных участков или прокладка дополнительных линий возможна лишь отдельными трубами небольшой длины. Трубы поднимаются краном или лебедкой и через верх или бок эстакады заводятся на место. Сборка ведется в направлении, противоположном уклону трубопровода. При укладке трубопроводов на эстакадах, в каналах или лотках окончательное закрепление начинают с неподвижных опор.

При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений.

Растяжка компенсаторов осуществляется с помощью специальных приспособлений, вместе с которыми компенсатор монтируется. После закрепления концов трубопровода на неподвижных опорах приспособление удаляется.

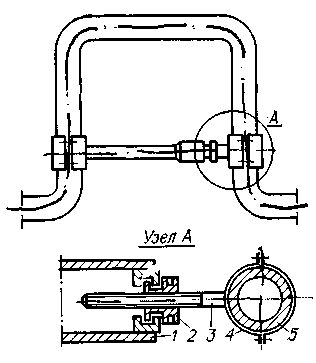

Рисунок – Винтовое приспособление для растяжки компенсаторов

1 – распорка; 2 – натяжная гайка; 3 – винт; 4 – хомут; 5 – труба.

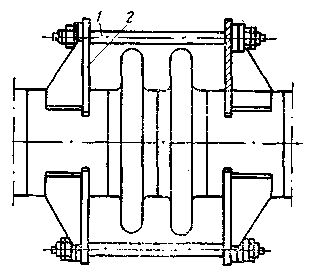

Линзовые компенсаторы устанавливаются на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки. Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Рисунок – Линзовые компенсаторы со стяжками

1 – тяга; 2 – лапа.

При ремонте трубопроводов, уложенных в грунт, выполняются следующие основные работы:

1) вскрытие засыпанных траншей; отсоединение участков трубопроводов;

2) подъем этих участков на поверхность;

3) очистка наружной поверхности от следов коррозии и остатков старой антикоррозионной изоляции;

4) замена изношенных участков трубопроводов новыми;

5) наложение новой изоляции;

6) укладка трубопровода в траншею.

При наличии мелких повреждений (трещины, раковины, потения и т.д.) трубопровод из работы не выключается. При нетоксичных продуктах ремонт осуществляется наваркой заплат. Разрывы стыков и крупные трещины временно изолируются наложением хомутов. После освобождения трубопровода от продукта поврежденные места вырезаются и ввариваются катушки.

Трубопроводы диаметром до 300 мм, уложенные на глубине не более 1,2 м, ремонтируются с подъемом и укладкой их над траншеей на лежаки. При диаметре более 300 мм ремонт осуществляется непосредственно в траншее с подъемом трубопроводов на высоту 60 – 70 см от дна траншеи с укладкой их на лежаки.

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор. При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб. При усилении муфтами их длина принимается равной 300 мм для труб диаметром 200 – 377 мм и 350 мм для труб диаметром 426 – 529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должна быть одинакова. Допускаемый зазор между муфтой и трубой составляет 2 мм.

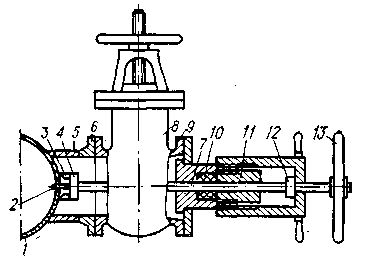

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов. Врезка в действующий трубопровод выполняется с использованием специального приспособления. К трубопроводу в месте врезки подгоняется и приваривается патрубок с фланцем. К этому фланцу на шпильках присоединяется задвижка требуемой серии. К задвижке на фланце крепится приспособление, состоящее из сверла и коронки, на которой укреплены резцы, шток, сальник, грундбукса, упорный шарикоподшипник и штурвал. Вращением коронки при помощи штурвала в стенке основного трубопровода вырезается отверстие требуемого диаметра. После этого шток с коронкой поднимается выше клинкета задвижки и последняя закрывается. Затем с задвижки снимается приспособление и к отводящему патрубку присоединяется новый трубопровод.

Рисунок – Приспособление для врезки отвода в действующий трубопровод

1 – трубопровод; 2 – сверло; 3 – резец; 4 – коронка; 5 – патрубок; 6,9 – фланцы;

7 – шток; 8 – задвижка; 10 – сальник; 11 – грундбукса;

12 – упорный шарикоподшипник; 13 – штурвал.

После окончания капитального ремонта трубопроводов проводятся проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками. Заглушаются все врезки для контрольно-измерительных приборов. В наиболее низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в наиболее высоких – воздушки для выпуска воздуха. В начальных и концевых точках трубопровода устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов. Давление при испытании выдерживается 5 мин. После этого оно снижается до рабочего значения. Трубопровод тщательно осматривается. Сварные швы обстукиваются легким молотком. После проведения испытания открываются воздушки и трубопровод полностью освобождается от воды.

Пневматическое испытание осуществляется воздухом или инертным газом. При этом выдерживается давление, равное 1,25 максимального рабочего давления, но не менее 0,2 МПа для трубопроводов из стали.

Испытание на прочность чугунных и пластмассовых надземных трубопроводов не проводится. Пневматическое испытание трубопроводов на прочность не проводится также в действующих цехах, на эстакадах, в каналах, т.е. там, где находятся действующие трубопроводы. Газопроводы, работающие при давлении до 0,1 МПа, испытывают давлением, которое устанавливается проектом.

Источник

Технология ремонта участка трубопровода

В процессе эксплуатации трубопроводы и их элементы изнашиваются.

Характер износа определяется условиями эксплуатации, свойствами материала, из которого выполнен трубопровод, его конструктивными особенностями, качеством изоляции и т.д.

В основном трубопроводы подвержены коррозионному износу, а нарушение условий эксплуатации трубопровода приводит к разрыву трубы, отрыву фланца, выбиванию прокладки, ослаблению болтовых соединений.

Тщательная ревизия трубопроводов осуществляется при плановых ремонтах. Пропуски в действующих трубопроводах определяют визуально, по появлению запаха или изменению режима перекачивания (например, снижению давления в трубопроводе, изменению количества принимаемого и расходуемого продукта и т.д.).

На ответственных трубопроводах, работающих при высоком давлении, практикуется система “сверления безопасности”, при которой на участках трубопроводов, где износ наиболее вероятен, до пуска в эксплуатацию высверливают несквозные отверстия.

Остаточная толщина труб должна обеспечивать безаварийную работу. По мере износа трубопровода в процессе эксплуатации наиболее вероятен пропуск продукта через эти ослабленные сверлением стенки трубопровода.

Отверстия забивают пробкой и накладывают хомут, трубопровод тщательно ремонтируют при первом плановом ремонте.

Во время ревизии трубопроводов проводят контрольную сквозную засверловку с измерением остаточной толщины стенки. Дефекты могут быть обнаружены при измерении толщины стенки ультразвуковыми дефектоскопами.

Ликвидация пропусков на поверхности трубы или в сварных швах на действующем трубопроводе возможна наложением хомутов или скоб с накладками. Их ставят на дефектный участок так, чтобы при стягивании хомутов или скоб прокладка (поранит, резина, свинец, фторопласт и др.

) оставалась зажатой между трубой и хомутом (накладкой) и заполняла неплотности в трубе или сварном шве.

- Хомут и накладка должны обладать достаточной жесткостью и прочностью, в соответствии с этим выбирается их толщина.

- При разрыве сварного шва шов вырубается и после зачистки заваривается вновь.

- Если участок дефекта большой или образовавшийся дефект нельзя устранить наложением хомутов (например, разрыв трубы по образующей), такой участок заменяют.

Плановый ремонт трубопроводов предусматривает замену определенных участков с трубами, фланцами и крепежными деталями. Трубы отбраковывают, если их толщина в результате износа более не обеспечивает заданные параметры эксплуатации.

Для каждого трубопровода должны быть установлены отбраковочные нормы. Технологические трубопроводы диаметром более 75 мм при остаточной толщине 2 мм и менее бракуются без предварительного расчета.

При плановых ремонтах проверяют опоры и подвески трубопроводов; плотность прилегания трубы к подушке, подвижность опор, целостность поверхностей скольжения и т.д.

Пропуски во фланцевых соединениях являются результатом плохой подгонки соприкасающихся поверхностей, поврежденности этих поверхностей, некачественной прокладки и недостаточной подтяжки болтов и шпилек.

Для ликвидации пропуска сначала подтягивают болты (особенно это эффективно для горячих трубопроводов, где регулярная подтяжка является обязательной).

Если таким способом пропуск не устраняется, меняют прокладку.

За 2-3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином.

Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1/8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев.

Винтовое приспособление для раздвижки фланцев показано на рис. 11.1. Для раздвижки фланцев на трубопроводах высокого давления используется приспособление с гидроцилиндром (рис. 11.2).

Для вырезки прокладок используются разнообразные приспособления. Вариант простейшего из них показан на рис. 11.3. Конус 1 имеет сквозные отверстия, в которых стопорными болтами крепятся четырехгранные ножи 2. Приспособление вставляется в патрон сверлильного станка.

|

|

|

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а взамен их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии, графита и проверяется на отсутствие на них раковин и забоин. Если фланцы имеют дефекты, они должны быть заменены.

Приспособление для контроля приварки нового фланца к трубопроводу показано на рис. 11.4.

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может осуществляться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской.

|

- При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений. Величину растяжки можно найти по формуле

- l = a×t×L,

- где l — удлинение трубопровода; a — коэффициент линейного удлинения; t — температура среды; L — длина трубопровода.

Линзовые компенсаторы ставятся на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки (рис. 11.5). Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор.

При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. При усилении планками (рис. 11.6) используется угловой или полосовой профиль. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб.

При усилении муфтами (рис. 11.7) их длина принимается равной 300 мм для труб диаметром 200-377 мм и 350 мм для труб диаметром 426-529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должны быть одинаковы.

Допускаемый зазор между муфтой и трубой d = 2 мм.

| |

|

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов.

Врезка в действующий трубопровод проводится с использованием приспособления, представленного на рис. 11.8. К трубопроводу 1 в месте врезки подгоняется и приваривается патрубок 5 с фланцем 6. К этому фланцу на шпильках присоединяется задвижка 8 требуемой серии.

К задвижке на фланце 9 крепится приспособление, состоящее из сверла 2 и коронки 4, на которой укреплены резцы 3, штока 7, сальника 10, грундбуксы 11, упорного шарикоподшипника 12 и штурвала 13. Вращением коронки 4 при помощи штурвала 13 в стенке основного трубопровода вырезается отверстие требуемого диаметра.

После этого шток 7 с коронкой 4 поднимается выше клина задвижки и последняя закрывается. Затем с задвижки снимается приспособление, и к отводящему патрубку присоединяется новый трубопровод.

|

|

После окончания капитального ремонта трубопроводов проводится проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками.

Заглушаются все врезки для контрольно-измерительных приборов. В самых низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в самых высоких — воздушки для выпуска воздуха.

В начальных и концевых точках трубопровода, а также на насосах и компрессорах устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов.

РЕМОНТ АРМАТУРЫ

Арматурой называют устройства, предназначенные для управления потоками жидкостей и газов, движущихся по трубопроводам.

В зависимости от назначения различают: арматуру запорную, предназначенную для полного перекрытия потока, и регулирующую, предназначенную для регулирования расхода или давления передаваемой среды; клапаны предохранительные и перепускные, служащие для выпуска избытка среды при повышении давления, и обратные, назначение которых — не допускать движения среды в обратном направлении; специальную арматуру — указатели уровня, конденсатоотводчики, пробно-спускные краны и др.

Основные параметры арматуры — условный диаметр прохода Dу и условное давление Ру. Арматуру устанавливают на трубопроводах, непосредственно на аппаратах, в некоторых случаях она является неотъемлемой составной частью аппарата.

По способу соединения с трубопроводом или аппаратом различают фланцевую, приварную, муфтовую и цапковую арматуру, а по способу приведения в действие — приводную с ручным или механическим приводом и самодействующую, приводимую в действие перемещаемой средой.

Запорная арматура является наиболее применяемой на предприятиях нефтепереработки и нефтехимии.

В зависимости от принципа действия и формы запорного устройства различают вентили, краны и задвижки.

Вентили (рис. 12.1) применяют для самых различных сред в широком диапазоне давлений и температур. Рабочим элементом в вентилях является клапан, совершающий возвратно-поступательное движение и имеющий сравнительно небольшой ход для его полного открытия.

Недостаток вентилей — дополнительное гидравлическое сопротивление. Их не следует применять при работе с загрязненными средами. Вентили устанавливают так, чтобы движение среды происходило “под клапан”, обратное направление нежелательно.

Обычно на корпусе вентиля имеется стрелка, показывающая нормальное направление движения среды.

Дата добавления: 2018-05-10; просмотров: 2398; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Замена и ремонт участка трубопровода под давлением

Трубопроводы служат для транспортировки от поставщика к потребителю рабочих сред в разных агрегатных состояниях – жидких, газообразных. Механические повреждения, другие явные и скрытые дефекты труб требуют срочного ремонта, в отдельных случаях необходима замена участка трубопровода. Если невозможно остановить транспортировку рабочей среды, приходиться проводить ремонтные работы на инженерном устройстве под давлением. В этом случае замена и даже небольшие восстановительные работы сопряжены с рядом трудностей, требуют особого подхода, применения специальных методов, а также оборудования.

Методы и способы ремонта и замены участков трубопроводов под давлением

Для ремонта участков труб под давлением применяют несколько способов и технологий, среди которых можно выделить основные:

- замена поврежденных частей под давлением;

- при помощи заплаток, хомутных устройств, прижимных элементов;

- стальными муфтами с полным охватом;

- бандажирование – использование намоток из композитных материалов;

- Шлифовка, наплавка металла – для устранения незначительных дефектов на наружной поверхности трубы;

- технология U-лайнер.

Аварийный ремонт, производимый с помощью наложения заплаток, прижимных элементов, хомутов, заглушек (чопиков), относится к экстренным методам, может применяться как временные меры.

Ремонт трубопроводов под давлением должен осуществляться в соответствии с нормативными документами – ГОСТов, СП, СНиП и т. д. Нарушение требований может привести к аварийным ситуациям, ущербу в больших масштабах.

Особенно важно тщательно соблюдать нормативы, когда выполняется ремонт участка трубопровода, транспортирующего нефть или газ.

Замена участка трубопровода под давлением без остановки перекачки рабочей среды – сложный технологический процесс. Такой ремонт требует большой подготовительной работы, высокой квалификации работников, наличие специального оборудования для диагностики, проведения ремонтных работ и последующих испытаний.

Чтобы не останавливать транспортировку рабочей среды, производится байпасирование дефектной части – отвод потока по дополнительному пути. Для этого осуществляют врезку в трубопровод под давлением. Такие манипуляции можно проводить на трубах различных типоразмеров, материалов – чугуна, стали, полиэтилена низкого давления, асбестоцемента, цемента и т. д.

Технология врезки и байпасирования под давлением относится к безостановочным методам. Такой подход обеспечивает оперативное изолирование поврежденного участка трубы. При этом в остальных частях линейного транспортного канала сохраняются рабочие параметры.

Ремонт и замена поврежденного участка трубопровода под давлением

Технология замены или ремонта дефектной части трубопровода под давлением методом байпасирования состоит из нескольких этапов:

- Анализируют состояние трубы, изучается техническая документация, результаты диагностического исследования.

- Проводятся подготовительные работы – выкапывается траншея, подвозятся необходимые элементы, а также запасные части, доставляется техника и оборудование.

- Определяют границы участка, подлежащего замене или ремонту.

- Проводят байпасирование – для этого к трубе приваривают фитинги с двух сторон участка за пределами намеченных границ. На фитинги устанавливаются сендвич-клапана. Затем осуществляют врезку в действующий линейный транспортировочный и производится блокировка «Стоп-Системы» с двух сторон. Прокладывают байпас – параллельная линия для отвода рабочего потока. На основной трубопровод устанавливают внутренние и внешние заглушки.

- Изымают поврежденную часть.

- Приваривают новая часть трубы.

- Проводят испытания.

- Восстанавливают работа основного транспортировочного канала.

Такой способ ремонта гарантирует поставку рабочей среды потребителю в привычном режиме, при этом можно проводить работы без нанесения ущерба окружающей среде.

Технология U-лайнер – современный бестраншейный способ восстановления поврежденного участка.

Суть технологии заключается в вводе внутрь трубы, так называемого «чулка», который выполнен из пропитанного эпоксидными композициями стекловолокна. Такая конструкция является высокопрочной и самонесущей.

Установка стекловолоконного устройства происходит через два небольших котлована, устроенных над границами поврежденного участка трубопровода.

Новые технологии позволяют проводить ремонтные работы, замену поврежденных отрезков под давлением без отключения транспортировки рабочей среды. У такого подхода есть преимущества.

Экономически целесообразно применять безостановочный метод без отключения трубопровода – у поставщика нет издержек, у потребителей нет дискомфорта. Работы проводятся быстро, так как не затрачивается время на перезапуск инженерных сетей.

Обслуживание и ремонт участка нефтепровода с помощью инновационных технологий и техники требует минимального времени, проходит без потерь производительности транспортировочного узла.

Ремонт трубопровода

Наша компания оказывает комплекс услуг по ремонту труб водопровода. Необходимые работы выполняются квалифицированными специалистами быстро и качественно. Для этого применяются наиболее прогрессивные технологии, оборудование и доказавшие свою эффективность на практике трубы ПНД.

При возникновении аварийной ситуации производится срочный ремонт водопровода, позволяющий оперативно восстановить работоспособность инженерных сетей и подачу воды. Профессионализм сотрудников и большой опыт выполнения разнообразных по сложности и объемам работ позволяет нашей компании одинаково эффективно выполнять ремонт различных систем водоснабжения.

К ним относятся магистральный и подземный водопровод, а также системы снабжения водой дачного или загородного дома.

Важным достоинством компании «ВелдПласт» выступает доступная стоимость предлагаемых услуг. Она достигается за счет эффективной организации технологического процесса и оптимизации накладных расходов и других непроизводственных затрат. Специалисты предприятия разработали подробный прайс-лист, позволяющий с легкостью определить примерную стоимости различных видов ремонта водопровода.

Особенности технологии ремонта водопровода

Чтобы определить подходящий вариант водопровода ПНД трубами, необходимо установить причину возникновения проблем. Наиболее часто системы водоснабжения выходят из строя или работают с низкой эффективностью в следующих случаях:

- разрыв трубопровода из-за скачка давления;

- появление протечки вследствие деформаций трубопровода из-за смещения или просадки грунта;

- образование протечки в результате разрушения материала труб, причиной которого выступают механические повреждения, износ или агрессивные воздействия внешних факторов;

- засорение трубопровода системы водоснабжения и т.д.

Грамотное и быстрое определение причины возникших проблем имеет значение для правильного выбора технологии работ и определения их стоимости. Поэтому при выборе подрядчика для ремонта водопровода следует обращаться к проверенным и давно работающим на рынке профессионалам.

Фотографии ремонта водопровода

Технология проведения ремонтных работ

Независимо от того, производится обычный или аварийный ремонт водопровода, в большинстве случаев применяется одна из следующих технологий:

- прокладка нового ПНД трубопровода внутри существующего;

- протяжка новых труб по существующей магистрали с демонтажом существующего трубопровода;

- замена стыков отдельных труб;

- замена участка трубопровода;

- чистка системы водоснабжения.

Помимо доступной стоимости, другими преимуществами обращения в компанию «ВелдПласт» при необходимости выполнения работ по ремонту водопровода выступают:

- профессионализм персонала предприятия, который подтвержден 10-летней работой на рынке строительных и ремонтных услуг Московской области;

- применение современных технологий, включая бестраншейный ремонт водопровода трубами ПНД;

- наличие собственного оборудования от самых известных на российском рынке производителей;

- осуществление любых видов ремонта, включая аварийный, в сжатые сроки;

- четкое выполнение договорных обязательств;

- оформление комплекта документов, необходимых для ввода водопровода в эксплуатацию.

Мы готовы оперативно выехать на объект для определения причины возникших проблем и выбора подходящего метода ремонта. Это позволит определить стоимость работ и сроки их выполнения.

Инстpукция «Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов»

| Открытое акционерное общество «Газпром»Общество с ограниченной ответственностью «Научно-исследовательский институт Природных газов и газовых технологий — ВНИИГАЗ» | |

| УТВЕРЖДАЮ Начальник Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» ________________ Б.В. Будзуляк «____» ___________ 2005г. | |

| Временная инструкция по технологиям ремонтаcваркой дефектов труб и сварных соединений газопроводов | |

| Начальник Управления по транспортировке газа и газового конденсата ОАО «Газпром» ___________ И.И. Губанок «_____» ___________ 2005г. | Генеральный директор ООО «ВНИИГАЗ» ___________ Р.О. Самсонов «____» ____________ 2005г. |

- 2005

- Предисловие

- Настоящий документ ОАО «Газпром» — «Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов» разработан с целью установления требований к производству работ при ремонте дефектов труб и сварных соединений газопроводов, конденсатопроводов и их отводов структурными подразделениями дочерних обществ и организаций ОАО «Газпром».

- Сведения о документе

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий» (ООО «ВНИИГАЗ») (В.И. Беспалов, С.А. Курланов, Т.В. Артеменко, Т.Л. Лучина) с участием Управления по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» (В.В.

Салюков, Е.М. Вышемирский), Открытого акционерного общества «Инжиниринговая нефтегазовая компания — Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК» (ОАО «ВНИИСТ») (В.С. Головин, А.П. Ладыжанский), Общества с ограниченной ответственностью «Газнадзор» (ООО «Газнадзор») (Ф.Г. Тухбатуллин, А.Е. Хайретдинов, В.Д.

ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром».

2 утвержден и введен в действие Департаментом по транспортировке, подземному хранению и использованию газа ОАО «Газпром».

3 введен взамен разделов 4.1.»Требования к квалификации сварщиков», 4.2.»Применение сварочных материалов» и в развитие разделов 3.2.»Ремонт труб сваркой», 6.

«Устранение трещин в стыках газопроводов» «Руководящего документа по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах» (РД 558-97).

Срок действия — до введения в действие Стандарта ОАО «Газпром» «Инструкция по технологиям сварки при строительстве и ремонте газопроводов», не позднее 31.12.2006 г.

1 Область применения

1 Настоящий документ «Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов» (далее по тексту документ) распространяется на ремонт линейной части магистральных газопроводов и конденсатопроводов (и их отводов) II-IV категорий ОАО «Газпром» (далее по тексту трубопроводов) из газопроводных труб диаметром от 426 мм вкл. до 1420 мм вкл. с толщиной стенки от 7,0 мм вкл. и более, транспортирующих природный газ, стабильный, нестабильный конденсат с избыточным давлением продукта до 7,4 МПа (75 кгс/см2) включительно.

- 1.2 Документ не распространяется на ремонт:

- — трубопроводов, транспортирующих сероводородсодержащие среды;

- — трубопроводов, изготовленных из спиральношовных труб, а также труб, изготовленных из сталей: 19Г, 14 ГН, 16 ГН, 15Г2С,16Г2САФ, 14Г2САФ, 17Г2СФ, 17Г2САФ, 17Г2АФ, 18Г2САФ, 14ХГС, «Ц» (Чешское производство);

- — участков трубопроводов в границах пересечений с автомобильными и железными дорогами всех категорий и примыкающие к ним участки длиной не менее 500 м в обе стороны;

- — участков трубопроводов в границах узлов линейной запорной арматуры и примыкающие к ним участки длиной не менее 500 м в обе стороны.

3 Документ предназначен к обязательному применению только дочерними обществами и организациями ОАО «Газпром» и их структурными подразделениями, выполняющими работы по проектированию, эксплуатации и ремонту трубопроводов.

4 Документ регламентирует порядок проведения работ, технологии ремонта ручной дуговой сваркой дефектов труб и сварных соединений, контроль качества сварных соединений на участках трубопроводов, временно выведенных из эксплуатации в соответствии с требованиями «Правил технической эксплуатации магистральных газопроводов», «Типовой инструкции по безопасному проведению огневых работ на газовых объектах ОАО «Газпром».

Ремонту ручной дуговой сваркой подлежат наружные и внутренние, несквозные и сквозные дефекты труб и сварных соединений трубопроводов, за исключением дефектов КРН (коррозионного растрескивания под напряжением).

5 Решение о временном выводе участка трубопровода из эксплуатации для производства работ по ремонту сваркой дефектов труб и сварных соединений участка трубопровода принимается руководством дочернего общества ОАО «Газпром», эксплуатирующего участок трубопровода, исходя из технических, экономических или иных причин (например, по условиям безопасности и др.).

6 Отступления от требований настоящего документа должны быть согласованы с ОАО «Газпром».

7 При применении настоящего документа в других нормативных и производственно-технологических документах ссылки на документ обязательны.

2 Нормативные ссылки

В настоящем документе использованы ссылки на следующие стандарты:

| ГОСТ 2601-84 | Сварка металлов. Термины и определения основных понятий. |

| ГОСТ 21014-88 | Прокат черных металлов. Термины и определения дефектов поверхности. |

| ГОСТ 6996-66* | Методы определения механических свойств. Сварные соединения. |

| ГОСТ 9466-75 | Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия. |

В настоящем документе учтены требования нормативных документов:

Источник