- Правила обслуживания сварочного оборудования

- Содержание проверки

- Ремонт и профилактическое обслуживание

- Периодичность осмотров

- Особые проверки

- Сварочные аппараты частных владельцев

- Система обслуживания и ремонта оборудования энергохозяйств промпредприятий — Нормативы техобслуживания и ремонта электросварочного оборудования

- Содержание материала

- СОСТАВ ОБОРУДОВАНИЯ

- ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

- ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕКУЩЕМ РЕМОНТЕ

- ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

Правила обслуживания сварочного оборудования

Сварочное оборудование является звеном технологической цепочки большинства промышленных предприятий. Наряду со всеми другими видами производственного оборудования, сварочная аппаратура охвачена системой планово-предупредительных ремонтов, включающей в себя регулярное проведение процедур текущего технического обслуживания, а также различных видов ремонта, текущего или капитального.

Содержание проверки

Виды мероприятий, относящихся к процедурам технического обслуживания и их периодичность, определяются порядком, изложенным в действующих нормах и правилах. Причем для различных типов оборудования существуют свои нормы, однако есть и общие правила обслуживания.

Электросварочные аппараты, по своей сути являясь электроустановками, должны эксплуатироваться, а также проходить техническое обслуживание в соответствии с действующими нормами, которыми для них являются Правила Технической Эксплуатации Электроустановок Потребителей, содержащие соответствующий раздел. Согласно этим правилам, проверка сварочного оборудования должна проводиться в следующих объёмах:

проведение внешнего осмотра аппаратов;

- контрольное включение в режиме холостого хода не менее чем на 5 минут;

- замеры величин сопротивления изоляции;

- контроль исправности цепей защитного заземления;

- производство испытаний повышенным напряжением.

Периодические проверки, включающие контроль сопротивления изоляции, внешний осмотр и контрольное включение в рамках технического обслуживания, должны осуществляться при вводе сварочного оборудования в работу после длительного перерыва в эксплуатации.

Также это необходимо делать при обнаружении видимых следов механических или электрических повреждений, но в любом случае, не реже, чем 1 раз в 6 месяцев. Персонал, осуществляющий такие проверки, должен делать записи установленной формы в специально предназначенный для этого журнал.

Нормативы испытаний, проводимых при техническом обслуживании, должны соответствовать изложенным в Приложении 3 Правил, а также инструкциям по эксплуатации и проведению технического обслуживания.

Ремонт и профилактическое обслуживание

В случае отсутствия на предприятии ремонтного персонала соответствующего уровня, работы должны выполняться на договорной основе ремонтниками профильных организаций.

Сварочное оборудование, наряду с термическим, относится к объектам, являющимся источником повышенной опасности. По этой причине разработаны специализированные нормативные документы, регламентирующие порядок контроля его состояния. Эти положения сформулированы в руководящем документе РД 34.10.127 – 34.

Периодичность осмотров

В соответствии с этим документом, все ремонтные и профилактические мероприятия, относящиеся к обслуживанию сварочного и термического оборудования, должны выполняться в прямом соответствии с графиком, утверждённым главным техническим специалистом предприятия.

Особо подчёркивается важность своевременной поверки технических средств измерений, которыми комплектуются аппараты для сварки. Для этой цели установлено, что в подготовке графиков обслуживания сварочной техники должен принимать участие специалист, ответственный за метрологию на предприятии.

Таким образом, плановая остановка оборудования на ремонт или техническое обслуживание должно быть приурочено к сдаче измерительных приборов в поверку.

Согласно нормативам, устанавливаемым данным руководящим документом, в рамках обслуживания необходимо регулярно проводить мероприятия по текущему контролю технического состояния оборудования:

- сварочные аппараты переменного и постоянного тока (трансформаторы и выпрямители) осматриваются два раза в месяц;

- сварочные инверторные преобразователи подлежат осмотру 1 раз в неделю;

- аппараты для автоматической и полуавтоматической сварки осматриваются ежедневно.

Факт проведения проверки (осмотра), а также полученный результат, фиксируется в журнале установленной формы.

Особые проверки

Особая форма проверки устанавливается при контроле вновь поступающего оборудования, оборудования, вышедшего из ремонта, а также, простаивающего более трёх месяцев.

В этих ситуациях осуществляется проверка наличия и комплектности технической эксплуатационной документации аппарата (паспорт, инструкция по эксплуатации, схемы).

Производится визуальный контроль технического состояния оборудования, если аппаратура новая, удаляются излишки смазки, снимается транспортный крепёж, при его наличии осуществляется протяжка ослабленных болтовых соединений.

Проверяется наличие действующей (то есть, не просроченной) отметки (наклейки) поверяющей организации на корпусах измерительных приборов. При необходимости, отметка о сроке проведённой поверки делается в соответствующей графе паспорта оборудования.

Замеры сопротивления изоляции проводятся между обмотками (для трансформаторов и выпрямителей), а также между каждой обмоткой и корпусом оборудования.

При этом следует руководствоваться рекомендациями, изложенными в технической документации прибора. Если в инструкции по эксплуатации отсутствует описание методики проведения испытаний, проводить их следует в соответствии с ГОСТами. Так, автоматические сварочные аппараты испытываются в соответствии с нормами ГОСТ 8213.

Полуавтоматические сварочные устройства – по нормам ГОСТ 18130. Испытания устройств на основе сварочного инвертора проводятся по ГОСТ 7237. Аппараты переменного тока (трансформаторы) – по ГОСТ 7012.

Электрические генераторы в рамках обслуживания подлежат испытаниям по ГОСТ 304. Аппараты, использующие выпрямленный сварочный ток – по ГОСТ 13821.

Сварочные аппараты частных владельцев

Для того чтобы сварочное оборудование в мастерской частного владельца работало надёжно, за ним должен осуществляться надлежащий уход. Бремя выполнения ремонта и технического обслуживания в данном случае лежит на самом владельце.

Наиболее распространённый тип сварочного оборудования, находящегося в частном владении, это инвертор для выполнения ручной электродуговой сварки. Как проверить его работоспособность, подробно написано в прилагаемой к нему инструкции.

Для долгой и успешной эксплуатации такого аппарата следует соблюдать несколько простых правил. Режим нагрузки аппарата не должен превышать рекомендованный инструкцией по эксплуатации.

Корпус прибора и дополнительные аксессуары (провода, зажимы, электрододержатель) нужно содержать в чистоте. Состояние элементов, подверженных износу, необходимо постоянно контролировать и своевременно заменять. Это относится к держателю электродов и зажимам для деталей.

В частности, если это сварочный инвертор, нужно иногда снимать крышку корпуса для удаления пыли и нагара, откладывающихся на поверхности радиаторов охлаждения электронных компонентах схемы.

Для этого можно воспользоваться мягкой кистью, или продуть пылесосом. Скапливающаяся внутри корпуса пыль препятствует нормальному отводу тепла от нагревающихся силовых элементов, что может послужить причиной преждевременного выхода их из строя.

Элементы схемы инвертора принудительно охлаждаются вентилятором. Обслуживание кулера заключается в очистке его лопастей от пыли и смазке подшипника жидкой смазкой.

Признаком того, что пора провести техническое обслуживание, является увеличение громкости работы вентилятора. Это вызывается нарушением балансировки устройства накопившейся на вращающихся лопастях грязью.

При каждом обслуживании, сопровождающимся вскрытием корпуса, кроме очистки от пыли следует проверять затяжку винтовых креплений деталей, не допуская их разбалтывания.

Источник

Система обслуживания и ремонта оборудования энергохозяйств промпредприятий — Нормативы техобслуживания и ремонта электросварочного оборудования

Содержание материала

НОРМАТИВЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОСВАРОЧНОГО ОБОРУДОВАНИЯ

СОСТАВ ОБОРУДОВАНИЯ

В данной главе рассматриваются следующие виды электросварочного оборудования: источники питания для электродуговой сварки, сварочные генераторы постоянного тока, сварочные преобразователи и выпрямители, автоматы и полуавтоматы дуговой сварки под флюсом в защитной среде (газах), машины точечной, стыковой и шовной сварки, контакторы тиристорные, регуляторы цикла сварки, прерыватели точечной и шовной сварки, аппаратура для металлизации и нанесения покрытий.

Электросварочное оборудование должно обслуживаться квалифицированным эксплуатационным и ремонтным персоналом, знающим конструкцию и назначение, а также правила эксплуатации и техники безопасности при эксплуатации данного оборудования.

Квалификационная группа по ТБ электротехнического персонала, обслуживающего установки, должна быть не ниже IV.

Разделение обязанностей между эксплуатационным персоналом и операторами, обслуживающими электротермические установки, должно быть точно определено инструкцией или специальным положением, утвержденным руководством предприятия. Правилами эксплуатации электросварочного оборудования предусмотрены систематическое техническое обслуживание, осмотры, текущий и капитальный ремонты. При этом осмотры планируются лишь в составе работ по техническому обслуживанию, а не как самостоятельная операция.

Типовой объем работ и все ремонтные нормативы для сварочных преобразователей, сварочных генераторов постоянного тока, высокочастотных генераторов, токорегулирующих аппаратов, силовых трансформаторов и контрольно-измерительных приборов следует принимать по соответствующим главам книги.

Ремонтные нормы по электросварочному оборудованию приведены без учета ремонта механической части, работы по которой производятся персоналом отдела главного механика.

ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

При техническом обслуживании сварочных трансформаторов производится проверка отсутствия чрезмерного шума, нагрева обмоток, нагара на выводах, повреждений изоляции проводов, переключателя напряжений и другой пускорегулирующей аппаратуры, системы охлаждения и заземляющих струбцин, защитных кожухов, изоляционных прокладок, очистка от пыли и грязи, очистка контактов, изоляционных частей и переключателей напряжения от медной пыли и нагара, регулировка указателя, устранение мелких дефектов.

По машинам контактной сварки производится проверка нагара на электродах, вспучивания конденсаторов, чрезмерного нагрева промежуточных и токоподводящих катушек, электродов, шинопроводов и контактных соединений, утечка воздуха в системе воздухопровода и воды в системе водяного охлаждения, очистка оборудования от пыли и грязи и флюсов, осмотр целостности изоляции питающей и сварочной линии, проверка нагрева обмоток силового трансформатора, мелкий ремонт пускорегулирующей аппаратуры, проверка заземляющих устройств.

По автоматам и полуавтоматам дуговой электросварки производится проверка цепей управления, флюсовой и газовой аппаратуры, контактных и заземляющих проводников, механизмов корректировки электродов, подачи правки проволоки в редукторах, подтяжка ослабленных болтовых креплений и в узлах сварочной головки, проверка наличия смазки в подшипниках и червячных передачах.

ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕКУЩЕМ РЕМОНТЕ

В объем текущего ремонта входят все операции технического обслуживания, проверка и при необходимости восстановление паспортного или соответствующего требованиям ГОСТ сопротивления изоляции и, кроме того, следующие работы:

для сварочных трансформаторов — протирка и продувка; проверка изоляции мегаомметром, мелкий ремонт изоляции, ремонт переключателей напряжения, стопоров, винтового механизма и его проверка в работе; ремонт ограждений и кожуха; окраска кожуха; замена электрододержателей, осмотр всей пускорегулирующей аппаратуры и электропроводки от сварочного аппарата до силового щитка;

для сварочных выпрямителей — наружный осмотр и протирка аппарата, проверка работы вентилятора и воздушных реле, проверка схемы выпрямителя, выводных и соединительных контактов, мелкий ремонт всей аппаратуры;

для машин контактной электросварки — замер сопротивления изоляции, проверка чистоты контактных поверхностей, электродов, промежуточных и токоподводящих подушек, вылетов и шпинделей, контактных соединений и шинопроводов; удаление электроэрозии с контактных соединений вторичных контуров, замена изношенных деталей токопровода и шинопровода вторичных контуров; проверка исправности работы электропневматических и золотниковых клапанов, отсутствия утечки в системе воздухопровода и устранение неисправностей; замена изношенных деталей; проверка и регулировка пускорегулирующей аппаратуры; промывка раствором кислот и щелочей системы водяного охлаждения.

ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

В объем капитального ремонта входят все операции текущего ремонта, полная разборка оборудования, замена изношенных деталей и узлов, проверка прочности изоляции, при необходимости замена пускорегулирующей аппаратуры, окраска, испытание оборудования и, кроме того: для сварочных трансформаторов — ремонт катушек высокого и низкого напряжения, изолирование поврежденных мест; в случае необходимости — перемотка обмоток или их замена новыми;

для сварочных выпрямителей — замена вышедших из строя выпрямительных элементов, сборка схемы выпрямителя, ремонт вентилятора; ремонт и наладка воздушных реле и пускорегулирующей аппаратуры;

для автоматов и полуавтоматов дуговой электросварки — замена изношенных узлов и деталей, отладка редукторов, червячных пар приводов и других механизмов; перемонтаж пульта управления с заменой неисправных электроаппаратов и электроизмерительных приборов; регулировка и согласование работы электрической и механической частей установки;

для машин контактной с в а р к и — замена при

необходимости токоведущих башмаков, стержней, роликов и других частей и деталей, промывка и очистка от накипи системы водяного охлаждения, ремонт или замена реле протока или реле давления, ремонт пускорегулирующей аппаратуры, трансформаторов и механической части машин.

СТРУКТУРА И ПРОДОЛЖИТЕЛЬНОСТЬ ЦИКЛОВ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

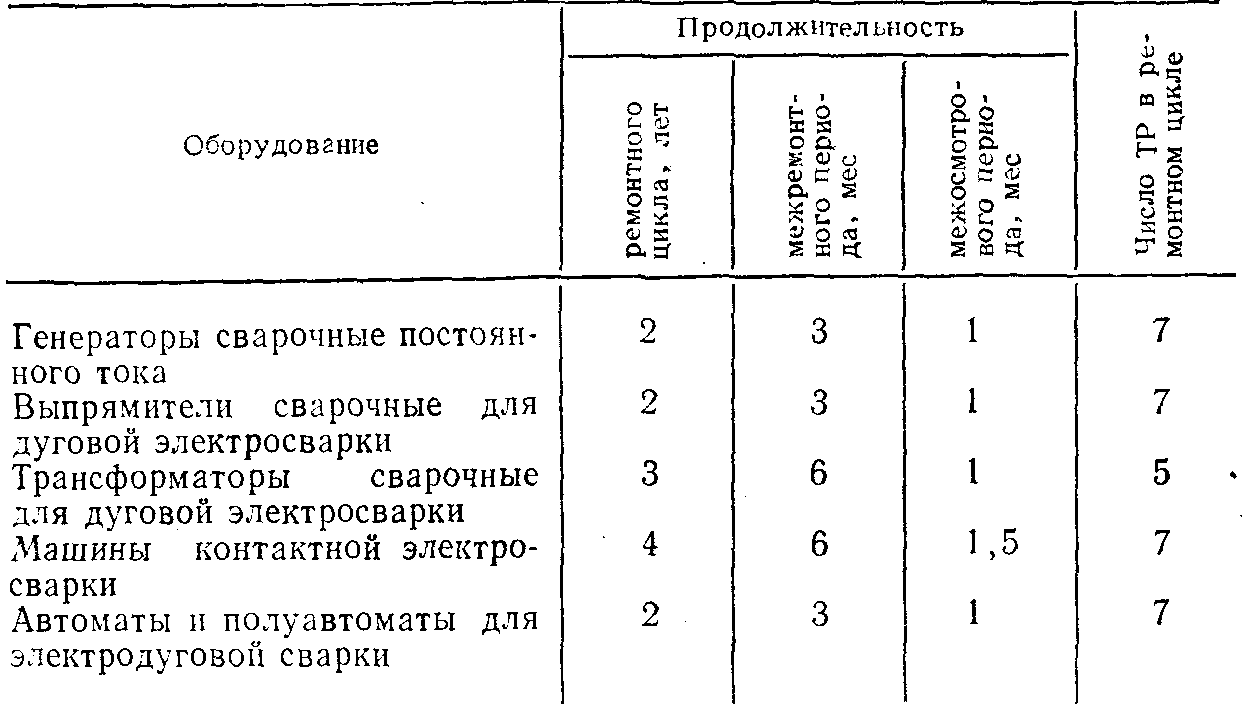

В табл. 13.1 приведена структура и продолжительность циклов технического обслуживания и ремонта по электросварочному оборудованию при работе в две смены.

Таблица 13.1. Структура и продолжительность циклов технического обслуживания и ремонта

При другой сменности работы оборудования вводятся поправочные коэффициенты 1,8 при одной рабочей смене, 0,67 при трехсменной работе.

Продолжительность ремонтного цикла и межремонтного периода для передвижных сварочных установок уменьшается введением коэффициента 0,6.

Сроки ремонта электросварочного оборудования должны быть согласованы с отделом главного механика, которому надлежит производить ремонт механической части оборудования.

Таблица 13.2. Нормы трудоемкости ремонта на электросварочное

оборудование

| Оборудование |

проведение внешнего осмотра аппаратов;

проведение внешнего осмотра аппаратов;