Текущий ремонт тормозной рычажной передачи

23. Ремонт тормозной рычажной передачи

Тормозную рычажную передачу и ручной тормоз, демонтированные при разборке тележки электровоза, обмывают в моечной машине. Очищенные от грязи и масла, они поступают на осмотр, при котором проверяют посадку втулок, размеры и износ деталей. Подвески, рычаги, нерегулируемые тяги, поперечины и балансиры с трещинами заменяют. Допускается восстановление этих деталей вырезкой негодной части и приваркой новой газопрессовой или контактной сваркой. Изношенные или выработанные места, задиры и глубокие забоины (более 15% сечения деталей) разрешается устранять наплавкой электродом Э42А с последующим отжигом, механической обработкой, дефектоскопией и испытанием на растяжение.

Регулируемые тяги после осмотра подвергают дефектоскопии. В случае обнаружения трещин в любом месте средней части тяги, вилке или головке тяги эту часть целиком удаляют и вваривают новую с последующей обработкой и испытанием по изложенной ранее технологии.

Тяги, балки и триангели тормозной рычажной передачи после ремонта сваркой должны быть испытаны под полуторной нагрузкой по сравнению с максимально возможной при нормальной работе тормоза.

При обнаружении трещин и изломов в камне или регулировочном винте, а также сорванной резьбы (более двух ниток) детали заменяют. Изношенную резьбу винта срезают, затем выполняют наплавку (вибродуговую или электродом Э42А) и после отжига нарезают новую резьбу. Также разрешается восстанавливать изношенные поверхности камня и направляющей рамки тяги при увеличении паза вилки более чем на 2 мм.

Изгиб поперечин, балансиров, рычагов и подвесок допускается не более 2 мм по длине детали. При превышении этого допуска детали правят в холодном состоянии.

Ослабшие в посадке втулки удаляют, после чего проверяют и заменяют посадочные места. Если отверстия разработаны не более чем на 1 мм по сравнению с чертежным размером, их растачивают на 2 мм под запрессовку с соответствующим натягом увеличенной по наружному диаметру втулки. При большей разработке отверстий их заваривают, а затем рассверливают новое отверстие. В таком случае расстояние между центрами вновь рассверленных соседних отверстий в балансирах, рычагах, подвесках, планках и тягах не должно изменяться по сравнению с указанным в чертежах. После запрессовки торцы втулок не должны выступать над поверхностью деталей.

Осматривают и замеряют валики тормозной рычажной передачи и ручного тормоза. Валики, имеющие трещины, а также изношенные более чем на 1,5 мм по диаметру, заменяют. Изношенные валики разрешается восстанавливать наплавкой или железнением с последующей обработкой. Перед наплавкой валик отжигают, нагревая его до температуры 800-900 °С, выдерживая при этой температуре 30-35 мин и затем медленно охлаждая на воздухе. После наплавки валиков электродами Э50, Э50А или нанесения слоя металла железнением и механической обработки рабочую поверхность их закаливают токами высокой частоты на глубину 2-4 мм до твердости не менее 52 единиц по Роквеллу.

Тормозные башмаки, оттягивающие пружины, болты, втулки и тормозные колодки также осматривают и проверяют. При ослаблении посадки втулки и выработке в башмаке отверстия диаметром 50 мм его разрешается рассверлить на 2-3 мм и запрессовать новую втулку, сохранив внутренний ее диаметр прежним. Втулку следует изготовлять из стали 45 и подвергать высокочастотной закалке до твердости 50-60 единиц по Роквеллу. После запрессовки торцы втулки не должны выступать относительно наружной поверхности ушка башмака более чем на 0,3 мм. Выступание торца втулки в паз башмака не допускается.

Поврежденные и ослабшие оттягивающие пружины тормозных колодок и регулировочные болты, предохранительные устройства рычажной передачи и их кронштейны заменяют. Предохранительные тросы испытывают под нагрузкой 7 кН (700 кгс).

Отремонтированные детали тормозной рычажной передачи и ручного тормоза, за исключением поверхностей трения рамок тяг и камней, грунтуют и окрашивают черной эмалью.

Для осмотра тормозного цилиндра необходимо снять переднюю крышку, вынуть поршень и пружину, очистить их от грязи, промыть керосином внутреннюю поверхность тормозного цилиндра и металлическую часть поршня, затем насухо вытереть. Овальность внутренней поверхности тормозного цилиндра до 1 мм устраняют шлифовкой. При большей овальности внутреннюю поверхность тормозного цилиндра сначала растачивают, а затем шлифуют. Увеличение диаметра тормозного цилиндра допускается не более чем на 5 мм по сравнению с чертежным размером. При этом разница диаметров диска и цилиндра не должна превышать установленных норм. Тормозной цилиндр должен быть прочно укреплен на раме и не иметь перекосов по отношению к оси штока и раме. В случае неисправности резьбы шпилек тормозного цилиндра их заменяют.

Осматривают поршень, пружину и переднюю крышку цилиндра. Манжеты при потере эластичности, разбухании, расслоении, разрывах или трещинах заменяют новыми. Отпускная пружина по высоте должна соответствовать чертежному размеру, осадка ее допускается не более чем на 20 мм. При большей осадке пружины заменяют либо ремонтируют. Для этой цели пружину разжимают до высоты, соответствующей чертежному размеру, подвергают термической обработке и затем окрашивают в черный цвет.

Передние крышки тормозных цилиндров при разработке отверстий в горловинах по диаметру более 2 мм восстанавливают расточкой горловины, постановкой втулки с внутренним диаметром, равным чертежному, и приваркой этой втулки по торцу к горловине крышки. Допускается после расточки горловины крышки пригонять шток увеличенного диаметра либо насаживать в горячем состоянии на всю длину штока стальную втулку. Наружный диаметр втулки должен соответствовать расточенному отверстию горловины крышки.

Источник

Текущий ремонт рычажной передачи.

При осмотре валиков и втулок шарнирных соединений проверяют их износы, а также наличие на всех валиках шайб и шплинтов. Шплинты верхних валиков тормозных подвесок во избежание их излома и утери не должны упираться в балки междурамных креплений.

Зазоры во всех шарнирных соединениях не должны превышать 3 мм, за исключением шеек тормозных балок, износ которых допускается до 5 мм. Все шарнирные соединения рычажной передачи смазывают солидолом.

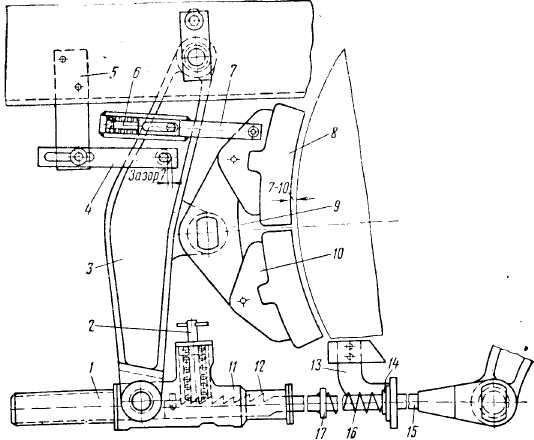

Тормозные колодки, имеющие толщину 15 мм и менее, заменяют. При замене колодок обращают внимание на правильность их установки. Колодка не должна выходить за кромку* фаски наружной грани бандажа. При смене верхней колодки на электровозе ЧС2 следует раньше снять нижнюю колодку с оттяжкой ее ломиком, а для большего ее отвода предварительно поднять защелку компенсатора и передвинуть зубчатую рейку. Положение тормозных башмаков регулируют так, чтобы при отпущенном состоянии тормоза был обеспечен равномерный зазор между колодкой и бандажом не менее 3 мм, а на электровозе ЧС2 — 7—1.0 мм (рис. 46).

Рычажную передачу регулируют так, чтобы выход штока тормозных цилиндров при торможении был в пределах 75—100 мм (на электровозе ЧС2 — 75—125 мм).

Рис. 46. Тормозная рычажная передача электровоза ЧС2:

/—колпак; 2— защелка компенсатора; 3— рычаг задний; 4— планка; 5— кронштейн компенсатора; 6 — ползун; 7 — рама фиксатора; 8 — тормозная колодка; 9 — коромысло; 10— башмак; //—корпус компенсатора; 12— зубчатая рейка тяги; 13 — упор; 14 — скользящая шайба; 15 — продольная тяга; 16 — возвратная пружина; 17 — опорная шайба

При осмотре компенсаторов автоматической регулировки тормозных колодок на электровозах ЧС проверяют крепление и состояние упора и скользящей шайбы, а также возвратной пружины продольной тяги.

Проверьте работу тормозной системы произведя 5—10-кратное затормаживание и регулировку рычажной тормозной передачи: ее подвижность, отход колодок от бандажей при отпуске, выход штока тормозных цилиндров, зазоры между штоком и трубой тормозного цилиндра, . зазоры между бандажами и колодками, прослабление страховочных тросов. В случае необходимости произведите регулировку.

При осмотре тормозной системы проверьте состояние:

тормозных колодок и их положение относительно бандажа. Тормозные колодки, имеющие сколы, раковины и другие дефекты, а также толщиной менее 15 мм замените. Свисание колодок за наружную плоскость бандажа не допускается;

тяг, поперечин, подвесок на отсутствие трещин. Детали с трещинами замените;

страховочных тросов тормозных тяг и подвесок. Тросы должны быть прослаблены и их длина на 20—25 мм больше расстояния между точками их крепления.

Проверьте: выход штоков тормозных цилиндров. Эксплуатация электровоза с выходом штока более 180 мм для чугунных и 120 мм для композиционных колодок не допускается;

разницу зазоров между колодками и бандажами с каждой стороны тележки. Разница зазоров с каждой стороны тележки должна быть не более 5 мм;

разницу зазоров между бандажом и концами каждой колодки. Разница зазоров по концам каждой колодки должна быть не более 5 мм, при этом больший зазор должен быть на нижнем конце колодки;

затяжку и стопорение гаек, болтов, наличие шплинтов и шайб. Винты тормозных тяг необходимо стопорить контргайками в заторможенном состоянии. Все валики шплинтами должны быть обращены к внешней стороне тележки, за исключением валиков 11, 25 (см. рис. 14), которые обязательно должны быть обращены головкой к внешней стороне;

действие тормозной системы и работу ручного тормоза.

Тормозная система. Проверьте состояние поперечин и подвесок тормозной рычажной передачи в местах их сопряжения и при необходимости восстановите износившиеся поперечины и подвески электронаплавкой металла. Суммарный зазор в этом сопряжении допускается не более 3 мм.

Дата добавления: 2015-09-18 ; просмотров: 1762 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

1.Назначение, конструкция, технические данные.

Механическая часть тормоза предназначена для передачи усилия, развиваемого на штоке ТЦ (или штурвале ручного тормоза), к тормозным колодкам или накладкам дискового тормоза. Она включает в себя тормозную рычажную передачу, автоматический регулятор и тормозные башмаки с колодками.

ТРП состоит из системы рычагов, тяг, валиков, подвесок, кронштейнов, серег и других элементов.

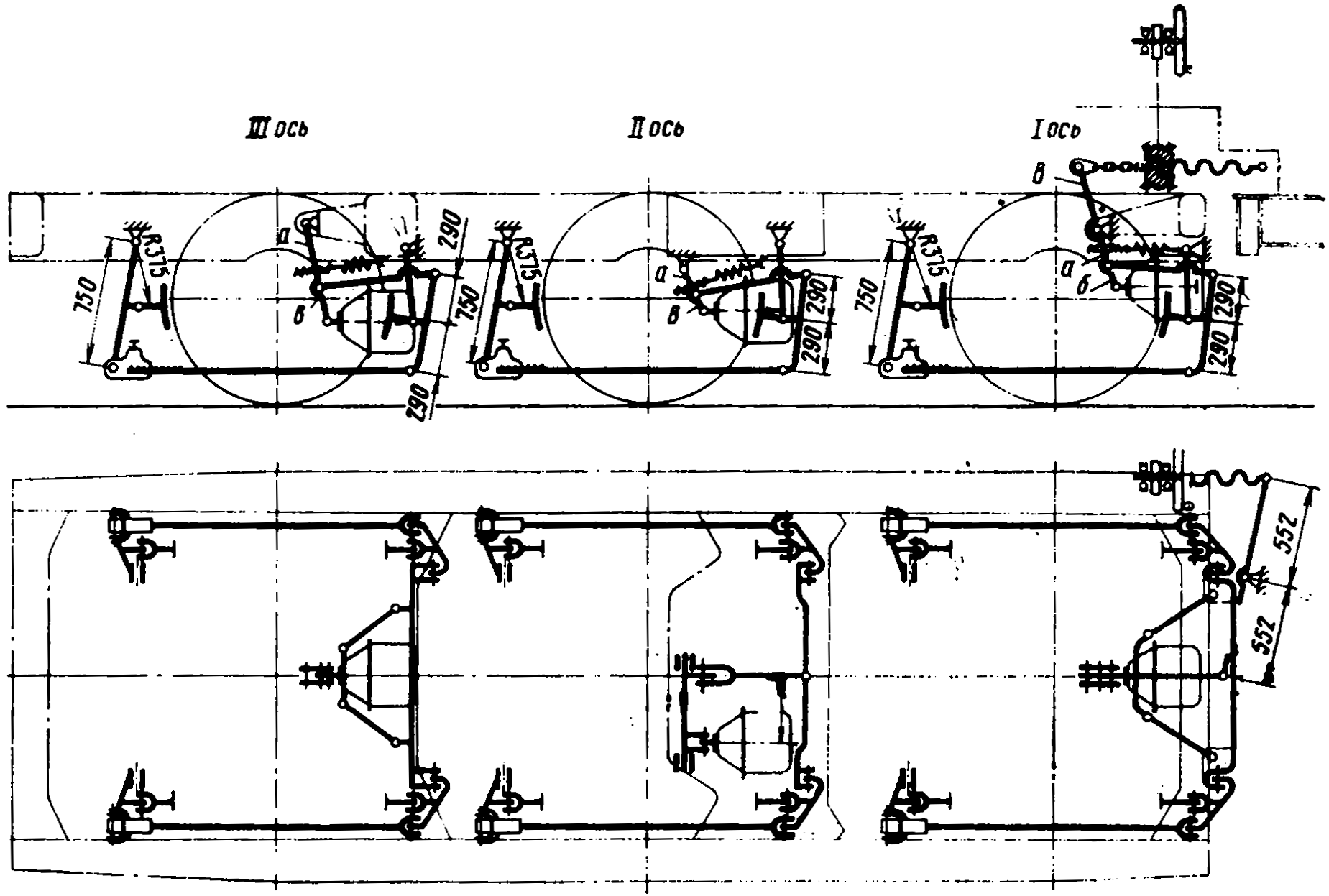

Схема рычажной передачи тормоза тележки

Механическая часть тормоза должна удовлетворять следующим требованиям:

1) передавать усилия на тормозные колодки равномерно и с минимальными потерями;

2) сохранять такую силу нажатия на тормозные колодки, которая не зависит от выхода штока ТЦ и наклона рычагов;

3) удерживать выход штока ТЦ и зазор между колесами и тормозными колодками в установленных пределах;

4) иметь по возможности меньший удельный вес приходящийся на одну колодку;

5) обеспечивать отвод тормозных колодок от колёс на расстояние 5-8 мм при отпуске;

6) не изменять своих параметров и не требовать частых регулировок в течении длительного времени.

Для предотвращения падения массивных частей ТРП предусматриваются предохранительные и поддерживающие скобы и тросики.

В рычажных передачах электровоза серии ЧС-2 использованы общие принципы построения, независимо от конструкции тележки. Каждая колесная пара имеет индивидуальную тормозную систему с четырьмя тормозными колодками усилия, на которые передаются от тормозного цилиндра диаметром 12 дюймов. Шток ТЦ действует на двуплечный рычаг с наружной пружиной, связанный через тяги с траверсой и наклонными рычагами, шарнирно соединенными с башмаками, которые с помощью подвесок укреплены на раме. Усилия на тормозные колодки с другой стороны колес передаются через тяги регуляторов и рычаги. Регулировка рычажной передачи по мере износа тормозных колодок осуществляется полуавтоматически за счет зубчатой рейки с защелкой. Передаточное число для первой колесной пары – 6,29; для второй колесной пары – 6,42; для третьей колесной пары – 6,29.

Выход штока тормозного цилиндра 75 – 100 мм, максимально допустимое в эксплуатации – 125 мм. Давление воздуха в тормозном цилиндре 3,8 – 4,0 кгс/см2. Минимальная толщина тормозных колодок 15 мм. Нажатие тормозных колодок на ось – 12.00 тс.

2.Периодичность, сроки, объемы, плановых технических

обслуживаний и текущих ремонтов

Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровозов и электропоездов в работоспособном состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт.

Ремонтное производство непрерывно развивается и совершенствуется на основе использования новых технологических процессов, применения передовых методов труда, новых форм управления, планирования и организации, контроля качества, предупреждения повреждений и т.д. На него влияют также изменения в организации, появление новых серий электровозов и электропоездов, отличающихся как новыми конструктивными решениями, так и применением новых материалов и методов их обработки.

Основными функциями ремонтного производства является предупреждение и устранение износов и повреждений ЭПС. Ремонтное производство состоит из системы, организации и технологии ремонта (ремонт следует понимать, как комплекс мероприятий по содержанию ЭПС в исправном состоянии).

Система технического обслуживания и ремонта локомотивов предусматривает следующие виды планового технического обслуживания и ремонта:

1) техническое обслуживание ТО-1;

2) техническое обслуживание ТО-2;

3) техническое обслуживание ТО-3;

4) техническое обслуживание ТО-4;

5) техническое обслуживание ТО-5а;

6) техническое обслуживание ТО-5б;

7) техническое обслуживание ТО-5в;

8) техническое обслуживание ТО-5г;

9) текущий ремонт ТР-1;

10) текущий ремонт ТР-2;

11) текущий ремонт ТР-3;

12) средний ремонт СР;

13) капитальный ремонт КР.

Техническое обслуживание — комплекс операций по поддержанию работоспособности и исправности локомотива проводятся согласно правил ремонта ТПС.

Техническое обслуживание ТО-1, ТО-2 и ТО-3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4,ТО-5а, ТО-5б, ТО-5в, ТО-5г планируется по необходимости.

При производстве технического обслуживания ТО-1, а также при производстве технического обслуживания ТО-2 (в пределах установленных норм продолжительности) локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания и на ремонт, исключаются из эксплуатируемого парка и учитываются как неисправные.

Техническое обслуживание ТО-1 выполняется локомотивный бригадой при приемке- сдаче и экипировке локомотива, при остановках на станциях. Техническое обслуживание ТО-2 выполняется, как правило, персоналом пунктов технического обслуживания локомотивов (ПТОЛ). Основные требования к организации и проведению технического обслуживания ТО-1 и ТО-2 локомотивов установлены инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации.

Техническое обслуживание ТО-3 выполняется, как правило, в локомотивном депо приписки локомотива.

Техническое обслуживание ТО-4 выполняется с целью поддерживания бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утвержденной МПС России 14 июня 1995 года № ЦТ-329. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива.

На техническое обслуживание ТО-4 зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колесных пар.

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотивов на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2) с обточкой.

Техническое обслуживание ТО-5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги.

Техническое обслуживание ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии.

Техническое обслуживание ТО-5в проводится с целью подготовки локомотива к эксплуатации, прибывшего в недействующем состоянии, после постройки, после

ремонта вне локомотивного депо приписки или после передислокации.

Техническое обслуживание ТО-5г проводится с целью подготовки локомотива

к эксплуатации после содержания в запасе (резерве железной дороги).

Ремонт — комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива.

Текущий ремонт локомотива — ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем.

Текущий ремонт ТР-1 выполняется, как правило, в локомотивном депо приписки локомотива. Текущий ремонт ТР-2 выполняется, как правило, в специализированном локомотивном депо железной дороги приписки локомотива.

Текущий ремонт ТР-3 выполняется в специализированном локомотивном депо сети железных дорог (базовом локомотивном депо).

Средний ремонт локомотива (СР) — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива.

Средний ремонт локомотива выполняется в базовом локомотивном депо или на локомотивном заводе.

Капитальный ремонт локомотива (КР) — ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному. Капитальный ремонт локомотива выполняется на локомотиворемонтном заводе.

Объемы и порядок выполнения обязательных работ при плановом техническом обслуживании и ремонте, браковочные признаки и допускаемые методы восстановления деталей и сборочных единиц определяется действующей эксплуатационной и ремонтной документацией, согласованной и утвержденной в установленном порядке.

Нормы периодичности, технического обслуживания и ремонта

Источник