Текущий ремонт трубопроводов

20.2.1. В объем работ по текущему ремонту всех видов трубопроводов входят все операции ТО, а также следующие работы: устранение выявленных при техническом обслуживании дефектов. Замена отдельных участков трубопроводов (не более 20 % его протяженности). Частичная замена фланцев, прокладок и вышедшей из строя арматуры. Смена сальниковой набивки в арматуре и компенсаторах. Ремонт подвижных и неподвижных опор трубопроводов, термоизоляции. Восстановление антикоррозионного покрытия. Испытание на плотность. Гидравлические испытания на прочность и частичная окраска.

20.2.2. По отдельным видам трубопроводов, трубопроводной арматуры дополнительно выполняются следующие работы:

воздухопроводы сжатого воздуха: очистка трубопроводов от масляных отложений 5 %-ным раствором каустической соды с последующей промывкой горячей водой. Ремонт масловодоотделителей;

отопительные сети: промывка системы трубопроводов. Замена отдельных групп радиаторов или ребристых труб, регулировочной арматуры. Ремонт сливных и воздушных труб, вантузов и расширительных баков;

наружные трубопроводы:

ремонт колодцев, металлических колонн эстакады. Частичная замена крепежных деталей. Ремонт подвижных и неподвижных опор, термоизоляции и ее верхнего покрытия. Проверка и ремонт пожарных гидронасосов;

канализационные сети: ремонт системы трубопроводов, нейтрализаторов и жироуловителей, колодцев, металлических колонн эстакады. Частичная замена крепежных деталей. Ремонт подвижных и неподвижных опор, термоизоляции и ее верхнего покрытия. Проверка и ремонт пожарных гидронасосов. Ремонт и частичная замена электроаппаратуры в электрозащитном устройстве;

арматура: разборка, очистка и промывка всех деталей, замена изношенных деталей. Притирка клапанов и пробок кранов, перебивка сальников. Проверка работы приводной головки и ее ремонт;

водоподогреватели: внутренний осмотр состояния змеевиков у емкостных подогревателей, частичная замена трубок. Замена прокладок и крепежных деталей. Ремонт термоизоляции и арматуры.

Страница обновлена: 05.02.2018

Отзывы и пожелания можно направлять по адресу energ2010@yandex.ru

Информация предоставлена для ознакомления и не является официальным источником.

Источник

Ремонт трубопроводов

В процессе эксплуатации трубопроводы изнашиваются от механического (в основном эрозионного), теплового и коррозионного воздействия. При ремонте выполняются следующие основные работы:

1) замена износившихся деталей и узлов или исправление их до соответствующих норм, допусков и размеров;

2) выверка трубопроводов, а в случае необходимости подгонка опор и подвесок;

3) модернизация или реконструкция трубопроводов с возможной унификацией сменных частей;

4) изоляция трубопроводов;

5) испытание на прочность и плотность;

6) окраска трубопроводов.

За 2 – 3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1 /8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Для раздвижки фланцев используются специальные приспособления.

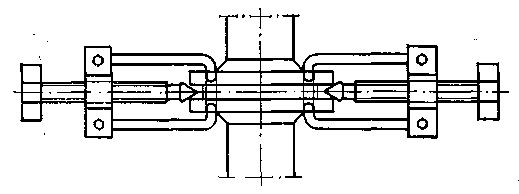

Рисунок – Винтовое приспособление для раздвижки фланцев

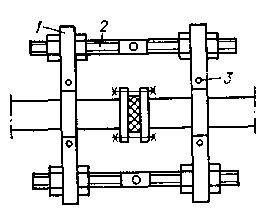

Рисунок – Приспособление для замены прокладки

1 – хомут; 2 – винт; 3 – болт.

Для вырезки прокладок применяются специальные приспособления.

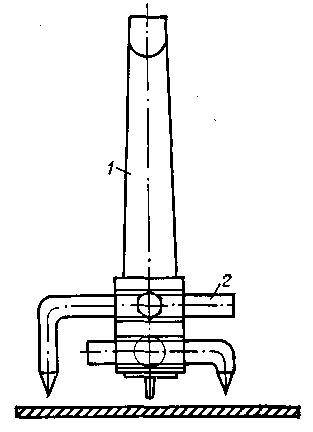

Рисунок – Приспособление для вырезки прокладок

1 – конус; 2 – нож.

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а вместо их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

Сборка коллектора состоит из соединения отдельных участков, блоков (плетей), деталей и крепления его к опорам и подвескам. Отдельные узлы перед сборкой располагаются в цехе между аппаратами, насосами, арматурой. Сначала сборка выполняется «начерно», т.е. свариваемые детали соединяются прихваткой, фланцевые соединения собираются на монтажных болтах. После такой сборки и выверки горизонтальных и вертикальных участков осуществляется окончательная сварка стыков, а во фланцевых соединениях монтажные болты заменяются шпильками или постоянными болтами с окончательной их затяжкой. После этого трубопровод закрепляется на опорах.

Подъем и укладка узлов и деталей трубопроводов проводятся с помощью стационарных или передвижных грузоподъемных устройств. При сборке отдельных участков трубопроводов передача их веса на насосы и компрессоры должна быть исключена.

На вертикальных аппаратах заменяемые узлы и детали трубопроводов закрепляются стропами в двух местах для их подвешивания.

При подсоединении к другим узлам перестроповка исключается. Поднятый узел или деталь при помощи оправки подгоняется к присоединительному фланцу, а затем устанавливается прокладка и закрепляются все шпильки и болты. После проведения указанных операций стропы снимаются. Если новый узел трубопровода присоединяется на сварке, то стропы снимаются после приварки его первым швом.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии и т.д.

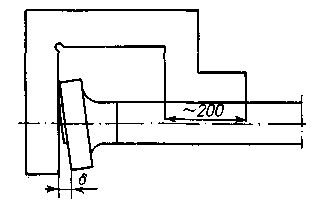

Перпендикулярность уплотнительной поверхности фланца к оси трубы проверяют при помощи специального приспособления.

Рисунок – Проверка перпендикулярности уплотнительной поверхности фланца

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может выполняться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской. В условиях эстакад, насыщенных большим количеством трубопроводов, ремонт становится более сложным. В этом случае замена изношенных участков или прокладка дополнительных линий возможна лишь отдельными трубами небольшой длины. Трубы поднимаются краном или лебедкой и через верх или бок эстакады заводятся на место. Сборка ведется в направлении, противоположном уклону трубопровода. При укладке трубопроводов на эстакадах, в каналах или лотках окончательное закрепление начинают с неподвижных опор.

При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений.

Растяжка компенсаторов осуществляется с помощью специальных приспособлений, вместе с которыми компенсатор монтируется. После закрепления концов трубопровода на неподвижных опорах приспособление удаляется.

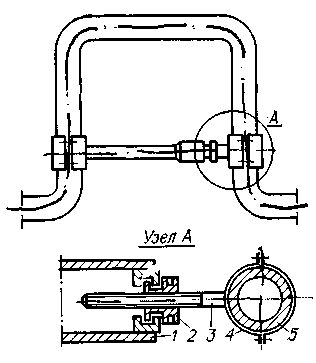

Рисунок – Винтовое приспособление для растяжки компенсаторов

1 – распорка; 2 – натяжная гайка; 3 – винт; 4 – хомут; 5 – труба.

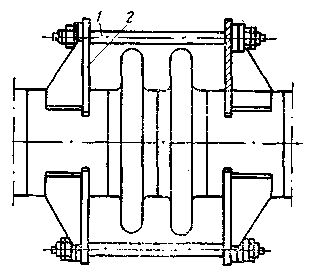

Линзовые компенсаторы устанавливаются на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки. Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Рисунок – Линзовые компенсаторы со стяжками

1 – тяга; 2 – лапа.

При ремонте трубопроводов, уложенных в грунт, выполняются следующие основные работы:

1) вскрытие засыпанных траншей; отсоединение участков трубопроводов;

2) подъем этих участков на поверхность;

3) очистка наружной поверхности от следов коррозии и остатков старой антикоррозионной изоляции;

4) замена изношенных участков трубопроводов новыми;

5) наложение новой изоляции;

6) укладка трубопровода в траншею.

При наличии мелких повреждений (трещины, раковины, потения и т.д.) трубопровод из работы не выключается. При нетоксичных продуктах ремонт осуществляется наваркой заплат. Разрывы стыков и крупные трещины временно изолируются наложением хомутов. После освобождения трубопровода от продукта поврежденные места вырезаются и ввариваются катушки.

Трубопроводы диаметром до 300 мм, уложенные на глубине не более 1,2 м, ремонтируются с подъемом и укладкой их над траншеей на лежаки. При диаметре более 300 мм ремонт осуществляется непосредственно в траншее с подъемом трубопроводов на высоту 60 – 70 см от дна траншеи с укладкой их на лежаки.

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор. При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб. При усилении муфтами их длина принимается равной 300 мм для труб диаметром 200 – 377 мм и 350 мм для труб диаметром 426 – 529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должна быть одинакова. Допускаемый зазор между муфтой и трубой составляет 2 мм.

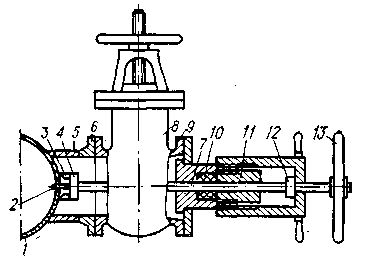

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов. Врезка в действующий трубопровод выполняется с использованием специального приспособления. К трубопроводу в месте врезки подгоняется и приваривается патрубок с фланцем. К этому фланцу на шпильках присоединяется задвижка требуемой серии. К задвижке на фланце крепится приспособление, состоящее из сверла и коронки, на которой укреплены резцы, шток, сальник, грундбукса, упорный шарикоподшипник и штурвал. Вращением коронки при помощи штурвала в стенке основного трубопровода вырезается отверстие требуемого диаметра. После этого шток с коронкой поднимается выше клинкета задвижки и последняя закрывается. Затем с задвижки снимается приспособление и к отводящему патрубку присоединяется новый трубопровод.

Рисунок – Приспособление для врезки отвода в действующий трубопровод

1 – трубопровод; 2 – сверло; 3 – резец; 4 – коронка; 5 – патрубок; 6,9 – фланцы;

7 – шток; 8 – задвижка; 10 – сальник; 11 – грундбукса;

12 – упорный шарикоподшипник; 13 – штурвал.

После окончания капитального ремонта трубопроводов проводятся проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками. Заглушаются все врезки для контрольно-измерительных приборов. В наиболее низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в наиболее высоких – воздушки для выпуска воздуха. В начальных и концевых точках трубопровода устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов. Давление при испытании выдерживается 5 мин. После этого оно снижается до рабочего значения. Трубопровод тщательно осматривается. Сварные швы обстукиваются легким молотком. После проведения испытания открываются воздушки и трубопровод полностью освобождается от воды.

Пневматическое испытание осуществляется воздухом или инертным газом. При этом выдерживается давление, равное 1,25 максимального рабочего давления, но не менее 0,2 МПа для трубопроводов из стали.

Испытание на прочность чугунных и пластмассовых надземных трубопроводов не проводится. Пневматическое испытание трубопроводов на прочность не проводится также в действующих цехах, на эстакадах, в каналах, т.е. там, где находятся действующие трубопроводы. Газопроводы, работающие при давлении до 0,1 МПа, испытывают давлением, которое устанавливается проектом.

Источник

Виды ремонта магистральных трубопроводов и их специфика

К аварийному ремонту относят работы, связанные с ликвидацией аварий, возникающих в результате воздействия на трубопровод подземной коррозии; разрывов сварных стыков или трубопроводов по телу трубы; закупорок трубопровода, приводящих к полной или частичной его остановке; неисправностей в линейной арматуре — кранах, задвижках, камерах приема и пуска скребка и др.

После завершения сварочно-восстановительных работ на линейной части трубопроводов выполняют ремонт повреждений защитных покрытий, обнаруженных после вскрытия трубы, а также изоляцию зон сварных стыков с применением термоусаживающихся лент и манжет из эпоксидных, полиуретановых и других жидких полимерных композиций и лакокрасочных материалов.

Текущий ремонт — минимальный по объему и содержанию плановый ремонт, осуществляемый в процессе эксплуатации и заключающийся в систематически и своевременно проводимых работах по предупреждению преждевременного износа линейных сооружений, а также по устранению мелких повреждений и неисправностей.

Текущий ремонт подразделяют:

—на профилактический, количественно и качественно определенный и планируемый заранее по объему и выполнению;

—на непредвиденный, выявленный в процессе эксплуатации и выполненный в срочном порядке.

К текущему ремонту относят:

—работы, выполняемые при техническом обслуживании;

—ликвидацию мелких повреждений земляного покрова над трубопроводом;

—устройство и очистку водоотводных канав, вырубку кустарников;

—очистку внутренней полости трубопроводов от парафина, грязи, воды и воздуха;

—проверку состояния и ремонт изоляции трубопроводов шурфованием;

—ревизию и ремонт запорной арматуры, связанные с заменой сальника и смазки;

—ремонт колодцев, ограждений, береговых укреплений, переходов трубопроводов через водные преграды;

—проверку фланцевых соединений, крепежа, уплотнительных колец, осмотр компенсаторов;

—замер толщины стенок трубопроводов ультразвуковым толщиномером;

—подготовку линейных объектов трубопроводов к эксплуатации в осенне-зимних условиях, в период весеннего паводка и устранение мелких повреждений, причиненных весенним паводком;

—периодическую окраску надземных трубопроводов, арматуры, металлических и ограждающих конструкций.

Мероприятия по техническому обслуживанию и текущему ремонту трубопроводов проводят в основном без остановки перекачки.

Ремонт повреждений защитных покрытий, обнаруженных при шурфовании и после проведения ультразвуковой толщинометрии, выполняют с использованием ремонтных изоляционных материалов, аналогичных материалам, применяемым для нанесения основного изоляционного покрытия.

Текущий ремонт подразделяют:

—на профилактический, количественно и качественно определенный и планируемый заранее по объему и выполнению;

—на непредвиденный, выявленный в процессе эксплуатации и выполненный в срочном порядке.

К текущему ремонту относят:

—работы, выполняемые при техническом обслуживании;

—ликвидацию мелких повреждений земляного покрова над трубопроводом;

—устройство и очистку водоотводных канав, вырубку кустарников;

—очистку внутренней полости трубопроводов от парафина, грязи, воды и воздуха;

—проверку состояния и ремонт изоляции трубопроводов шурфованием;

—ревизию и ремонт запорной арматуры, связанные с заменой сальника и смазки;

—ремонт колодцев, ограждений, береговых укреплений, переходов трубопроводов через водные преграды;

—проверку фланцевых соединений, крепежа, уплотнительных колец, осмотр компенсаторов;

—замер толщины стенок трубопроводов ультразвуковым толщиномером;

—подготовку линейных объектов трубопроводов к эксплуатации в осенне-зимних условиях, в период весеннего паводка и устранение мелких повреждений, причиненных весенним паводком;

—периодическую окраску надземных трубопроводов, арматуры, металлических и ограждающих конструкций.

Мероприятия по техническому обслуживанию и текущему ремонту трубопроводов проводят в основном без остановки перекачки.

Ремонт повреждений защитных покрытий, обнаруженных при шурфовании и после проведения ультразвуковой толщинометрии, выполняют с использованием ремонтных изоляционных материалов, аналогичных материалам, применяемым для нанесения основного изоляционного покрытия.

Капитальный ремонт — наибольший по объему и содержанию плановый ремонт, который проводят при достижении предельных значений износа в линейных сооружениях, и связанный с полной разработкой, восстановлением или заменой изношенных или неисправных составных частей сооружений.

К капитальному ремонту линейной части относят:

—все работы, выполняемые при текущем ремонте;

—вскрытие траншей, подземных трубопроводов, осмотр и частичную замену изоляции;

—ремонт или замену дефектных участков трубопровода и запорной арматуры, их переиспытание и электрификацию арматуры;

—замену фланцевых соединений, кронштейнов, опор и хомутов с последующим креплением трубопроводов к ним;

—просвечивание сварных швов;

—очистку полости и испытание трубопроводов на прочность и герметичность;

—окраску надземных трубопроводов, арматуры, металлических и ограждающих конструкций;

—ремонт колодцев и ограждений;

—берегоукрепительные и дноукрепительные работы на переходах трубопроводов через водные преграды;

—сооружение защитных кожухов на пересечениях с железными и шоссейными дорогами;

—ремонт и сооружение новых защитных противопожарных сооружений.

Технологический набор работ при капитальном ремонте трубопроводов примерно соответствует набору работ по их сооружению. Однако с точки зрения технологии, организации и управления он значительно сложнее, имеет свои специфические особенности. В организации проведения работ эти особенности заключаются в следующем: операции по вскрытию, подъему, очистке от старой изоляции, сварочно-восстановительные, изоляционно-укладочные работы и работы по засыпке трубопровода не могут быть совмещены в специализированном потоке, но должны быть выполнены в строгой технологической последовательности.

Особенности в технике и технологии проведения работ следующие:

—специфичность подготовительных работ, заключающаяся в определении положения трубопровода;

—наличие комплекса демонтажных работ, предшествующих выполнению всех остальных ремонтно-строительных операций;

—меньший удельный вес монтажных работ и больший — подъемно-укладочных операций;

—наличие специфических операций при ремонте стенки трубы, усилении стыков при частичной или полной замене трубы, секции или плети на отдельных участках трубопровода;

—сложность и трудоемкость производства вскрышных работ там, где требуется высокая квалификация машиниста для предотвращения повреждения стенки трубы ковшом (или ротором) экскаватора, а также значительная доля ручного труда;

—сложность и трудоемкость предварительной очистки трубопровода от старой изоляции и продуктов коррозии, существенное конструктивное отличие специальных ремонтно-строительных машин от тех же машин, применяемых при строительстве трубопроводов.

При производстве капитального ремонта линейной части трубопроводов выполняют следующие основные технологические работы: подготовительные, погрузочно-разгрузочные, транспортные, земляные, подъемно-очистные, сварочно-восстановительные, изоляционно-укладочные и контроль качества работ.

Дата добавления: 2014-12-10 ; просмотров: 11867 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник