Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Объем ремонта. Ремонтный цикл большинства марок центробежных компрессоров соответствует примерно четырехлетнему периоду при трехсменной работе.

При профилактическом осмотре устраняют дефекты по записям в суточном журнале, проверяют системы защиты, плотность соединений, качество масла, доливают свежее масло, осматривают фундамент и раму.

В процессе текущего ремонта дополнительно к объему профилактического осмотра замеряют параметры вибрации до и после ремонта, заменяют прокладки во фланцевых соединениях, очищают масляные фильтры, осматривают маслопроводы и маслонасосы, проверяют и подтягивают крепежные детали.

При среднем ремонте дополнительно к объему текущего ремонта проверяют осадку фундамента и крепление фундаментальных рам, проводят ревизию соединительных муфт и подшипников, редуктора, маслонасосов, маслоохладителей и арматуры на трубопроводах с хладагентом и маслом, очищают всасывающие газовые фильтры и водоохлаждаемую аппаратуру (или аппараты воздушного охлаждения).

При капитальном ремонте холодильных центробежных компрессоров дополнительно к объему среднего ремонта выполняют следующие работы: ревизию привода, масляных и газовых уплотнений с заменой деталей, ревизию направляющих аппаратов и диафрагм, выемку ротора с ремонтом опорных шеек, рабочих колес, проверку состояния корпуса, системы регулирования, проверку и настройку редукционных клапанов, замену запорной арматуры и тепловой изоляции.

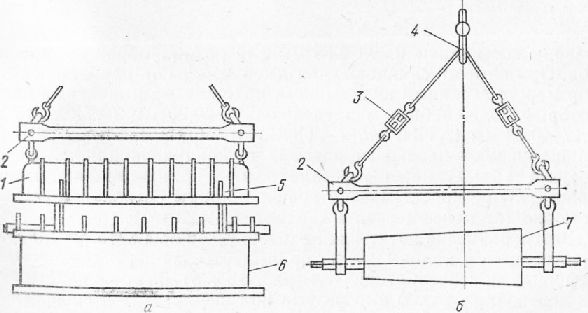

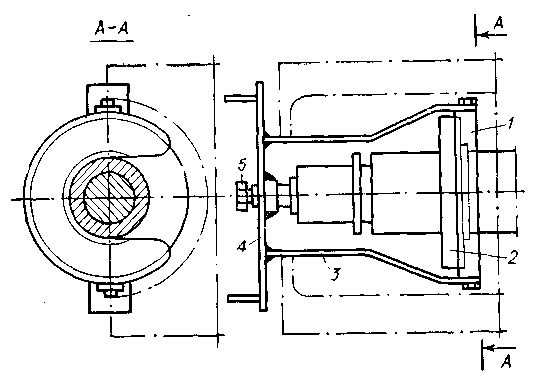

Дефектация. Порядок работы при капитальном ремонте холодильных центробежных компрессоров следующий. Компрессор разбирают с учетом особенности его конструкции. Перед вскрытием корпуса отсоединяют все трубопроводы. Снятые и отсоединенные трубопроводы глушат во избежание их загрязнения. В компрессорах с горизонтальным разъемом крышку поднимают с помощью специальной траверсы (рис. 1), позволяющей контролировать подъем в горизонтальном положении по направляющим шпилькам, смазанным маслом. Крышку отжимают болтами и начинают поднимать прерывистыми движениями. При этом следят за горизонтальностью разъема, измеряя расстояния по углам крышки до корпуса.

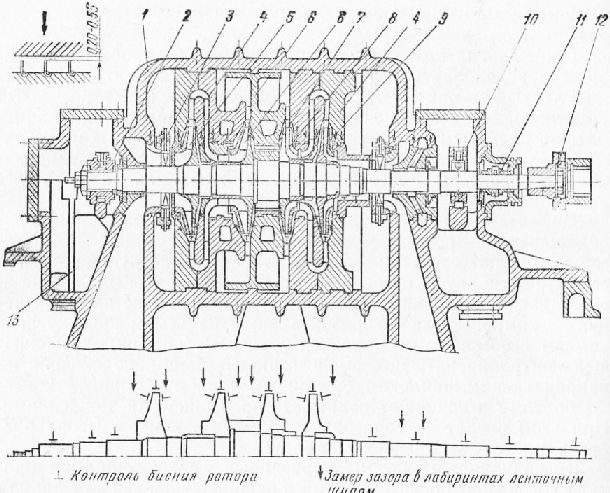

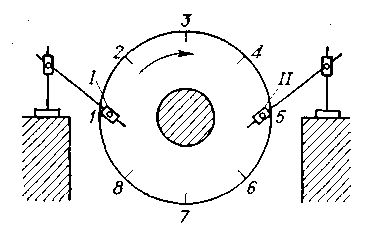

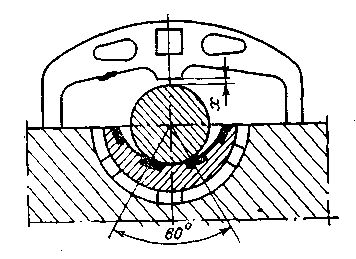

Крышку укладывают на деревянные козлы, снимают прокладку горизонтального разъема и очищают поверхность фланца металлическими щетками. Затем щупом измеряют зазор между торцами вращающихся деталей ротора и корпуса и зазоры в лабиринтах. Зазоры в лабиринтах (рис. 2) проверяют ленточным щупом, опуская его до середины нижней полуокружности.

Зазоры составляют 0,20-0,55 мм для разных марок компрессоров. При помощи свинцовых оттисков измеряют радиальный зазор между верхними вкладышами подшипника и шейками вала, который должен быть в пределах 0,13-0,20 мм (АТК. А-735) и 0,17-0,22 мм (АТКА-545 и АТКА-445). При увеличении зазоров пришабривают плоскости разъема подшипников или заменяют новыми. Прилегание шеек вала ротора к нижним вкладышам проверяют по краске. Пятна краски должны располагаться равномерно (не менее десяти в квадрате 25X25 мм).

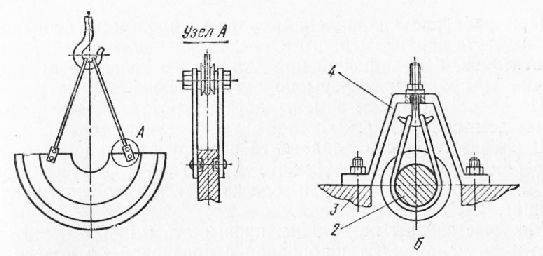

Затем разъединяют приводы механизмов поворота регулирующих лопаток и поднимают ротор, выдерживая вертикальность с помощью приспособления. Ротор укладывают на деревянные козлы с вырезами под шейки вала и после этого проверяют прилегание вкладышей подшипников к расточкам в корпусе. Плотность прилегания оценивают по краске так же, как и прилегание шеек вала к вкладышам подшипников.

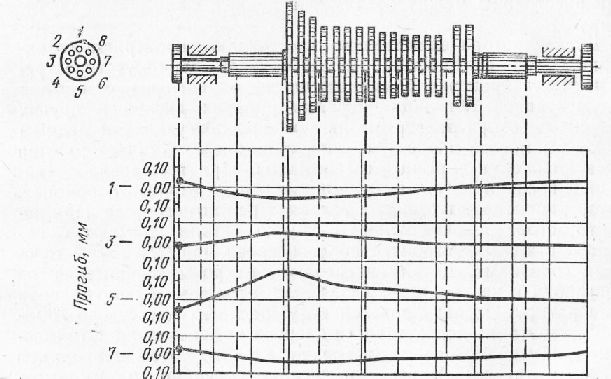

При осмотре ротора измеряют шейки вала. Эллипсчость и конусность не должны превышать 0,01 мм на длину шейки. Риски зачищают мелкозернистым наждачным полотном и полируют тонкой пастой ГОИ до шероховатости не более Ra 0,25 мкм. Ротор укладывают на опорные подшипники и, установив на плоскости разъема индикаторы, проверяют биение ротора в нескольких сечениях вала. Измерения биения проводят при повороте вала на определенный угол. Обычно отверстия полумуфты и под болты маркируют и измерения проводят в соответствии с поворотом вала на угол полумуфты, соответствующий расстоянию между болтами, и данные записывают в таблицу.

Детали ротора внимательно осматривают, проверяют капиллярным методом (цветной дефектоскопией) на отсутствие трещин. Места проверки и периодичность определены ремонтной документацией. Плотность насадки рабочих дисков и других элементов ротора проверяют на звук при обстукивании медным молотком массой около 1 кг или с помощью индикатора при отжатии элемента рычагом (ломиком). При выявлении ослабленной посадки ротор выбраковывается и подлежит ремонту. Ротор ремонтируют только в условиях ремонтного цеха. При ремонте ротора рабочие колеса и другие детали снимают с помощью втяжных устройств после нагрева до 200- 250 °С газовыми горелками. Детали нагревают быстро и равномерно от периферии к центру, прикрывая вал асбестом и контролируя температуру. Насадку деталей ведут после их нагрева до 100- 250 °С, контроль достаточности нагрева осуществляют штихмас-сом (размер больше диаметра посадочных мест проходит в расточку детали). Натяг при насадке колес не должен выходить из пределов 0,01-0,03 мм.

После ремонта или замены деталей ротор балансируют на станке.

В случае пропуска хладагента по горизонтальному разъему проверяют плотность взаимного прилегания фланцев щупом при наложенной крышке и слегка затянутых шпильках на крышке.

Местные зазоры не должны превышать 0,1-0,2 мм. Неплоскостность исправляют шабровкой с проверкой по краске. Допускается при текущих ремонтах для уплотнения применять в дополнение к мастике асбестовый шнур.

После ремонта и выверки основных сборочных единиц приступают к сборке компрессора. Устанавливая диафрагмы в корпус, оставляют необходимые радиальные и осевые зазоры, обеспечивающие возможность свободного (относительно корпуса) теплового расширения диафрагм. Перед установкой диафрагмы для обеспечения зазоров зачищают пазы корпуса и крышки, если это требуется для обеспечения тепловых зазоров. После установки диафрагмы во время капитального ремонта проверяют зазоры, убеждаются в совпадении разъемов диафрагм и корпуса и отсутствии смещения верхней половины диафрагмы относительно нижней, проверяют центровку диафрагм относительно ротора. При укладке ротора контролируют зазоры, биение, осевой разбег, взаимное расположение каналов рабочих колес и диффузоров. Отклонения не должны превышать паспортных данных.

Перед закрытием корпуса крышкой на нижний фланец корпуса ровным тонким слоем накладывают бакелитовый лак или мастику (свинцовые белила и сурик на натуральной олифе в соотношении 1:1) с фильтрацией приготовленной сметанообразной массы через три слоя марли. С внутренней стороны фланца на ширине примерно 5-6 мм мастику снимают для предотвращения попадания ее внутрь корпуса при затяжке шпилек.

Крышку опускают по смазанным маслом направляющим шпилькам, постоянно контролируя горизонтальность ее положения. Когда расстояние между поверхностями разъема составит 4-5 мм, устанавливают контрольные штифты, которые забивают молотком из мягкого металла или пластмассы после окончательного опускания крышки. После этого проворачивают ротор и, убедившись на слух, что он не задевает крышки, слегка затягивают гайки. Убедившись на слух в свободном вращении ротора, окончательно затягивают гайки крепления крышки (до отверждения мастики). Ротор снова проворачивают, чтобы убедиться в том, что он не задевает за корпус. В последние годы вместо мастики используют разнообразные герметики, ленты из политетрафторэтилена Ф-4 или уплотнительного материала ФУМ на его основе.

После сборки компрессора проводят центровку и соединяют оси ротора, мультипликатора и привода.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Ремонт центробежных компрессоров и вентиляторов

Центробежные компрессоры (турбокомпрессоры), газодувки и воздуходувки сходны по конструкции и поэтому технология их ремонта примерно одинакова. В состав агрегата турбокомпрессора входит редуктор, который также периодически подвергают ревизии и ремонту.

Ремонт турбокомпрессоров и газодувок (воздуходувок) производится аналогично ремонту центробежных машин. Имея большую массу и высокие скорости вращения, эти машины требуют особую ответственность при выявлении дефектов, установленных величин зазоров и дисбаланса.

При текущем ремонтецентробежного компрессора проводят следующие работы: устранение дефектов, записанных в журналах сменного персонала; ревизию и замену быстроизнашивающихся деталей и узлов, регулировку зазоров и натягов; замер вибрации до остановки на ремонт и после ремонта; наружный осмотр коммуникаций и др.

При среднем ремонтевыполняют следующие работы: все работы текущего ремонта; визуальный осмотр фундаментов; вскрытие центробежного компрессора; проверку корпуса на наличие трещин, коррозии и эрозии; ревизию ротора с проверкой рабочих колес; замеры шеек вала на конусность и эллипсность; проверку биения ротора по индикатору; ревизию уплотнений, соединительной муфты, редуктора; проверку центровки компрессора; ревизию главного и пускового насосов; проверку фланцевых соединений газового тракта на плотность; ревизию маслоохладителей и др.

При капитальном ремонтевыполняют все работы текущего и среднего ремонтов и, кроме того, контроль затяжки фундаментных болтов и замер деформации рамы при подтяжке; осмотр фундамента и проверка его осадки; пневматические испытания корпуса; промывку и проверку на герметичность маслосистемы; гидравлические испытания промежуточных и концевых холодильников и др.

Перед вскрытием корпуса отсоединяют все трубопроводы, предварительно заглушив их. Крышку поднимают с помощью специальной траверсы, контролируя подъем в горизонтальном положении по направляющим шпилькам, смазанным маслом.

При ремонте корпус очищают от загрязнений и ржавчины и выявляют наличие трещин. Для выявления деформации рамы, с помощью уровня определяют уклон по двум взаимно перпендикулярным направлениям. Допустимое отклонение от горизонтальности или деформации составляет не более 0,2 мм на 1 м длины.

В процессе разборки необходимо выполнить ряд контрольных замеров. Демонтировав крышки подшипников, при помощи свинцового оттиска проверяют величину пятна между вкладышем и крышками, а также верхние масляные зазоры. Боковые масляные зазоры определяют щупом. При помощи индикатора проверяют осевой разбег ротора в упорном подшипнике (допускается до 0,25 мм).

Сняв крышку редуктора, с помощью свинцового оттиска проверяют параллельность осей валов шестерни и колеса, величину зазоров в подшипниках, зазор между вершиной и основанием находящихся в зацеплении зубьев редуктора. Допустимые значения верхних зазоров в подшипниках зависят от диаметра шейки вала, приведены в паспорте завода-изготовителя и лежат в пределах от 0,10 до 0,24 мм.

Определяя зазоры, одновременно проверяют контакт поверхности верхней установочной колодки вкладыша с крышкой. Должно обеспечиваться равномерное касание по всей поверхности колодки — на площади не менее 70%. Для проверки контакта на поверхность колодки вкладыша наносят краску, крышку устанавливают на место и затягивают разъем. Отпечатки краски показывают место контакта вкладыша с крышкой. Подгонку поверхности выполняют напильником и шабером.

При ремонте ротора иногда необходимо снять, а затем насадить на вал с некоторым натягом рабочие колеса, упорные диски и полумуфты. Эти детали снимают при помощи съемников после нагревания до 200 — 300 о С. Для подогрева можно использовать газовые горелки. Во избежание разогрева вала детали нагревают быстро, от периферии к центру, равномерно по всей окружности; открытые участки вала, расположенные рядом с деталью, прикрывают асбестом. Посадку деталей ротора на вал производят после нагревания их до 200 — 250 о С.

Посаженные на вал колеса проверяют на осевое биение по ободу диска. Плотность посадки рабочих колес и упорного диска на ротор проверяют по звуку путем обстукивания медным молотом 0,2 — 0,3 кг.

Обнаруженные риски и шероховатость на шейках вала ротора зачищают с помощью мелкозернистого наждачного полотна, а затем полируют тонкой пастой ГОИ. Чистота поверхности шеек ротора должна соответствовать указаниям чертежа. Риски и шероховатости на рабочей плоскости упорного диска удаляют шлифованием пастой ГОИ с использованием чугунных притиров.

Для проверки ротора на биение его укладывают на опорные подшипники и для устранения осевого смещения собирают упорный подшипник. Проверку производят индикатором, устанавливаемым на горизонтальной плоскости разъема корпуса или подшипников, в зависимости от места замера. Замеры производят по сечениям вала, находящимся на расстоянии 300 — 500 мм. Сечения выбирают у шеек вала, концевых уплотнений, между рабочими колесами, по окружности полумуфт и упорного диска. Для определения характера прогиба по окружности каждого сечения производят 4 — 6 замеров.

После ремонта с проточкой или шлифовкой величина биения шеек вала и упорного диска не должна превышать 0,02 мм, а втулок уплотнений и полумуфт по окружности — 0,03 — 0,05 мм.

Замер зазоров в лабиринтных уплотнениях производится с помощью набора длинных ленточных щупов. Замеры в горизонтальной плоскости выполняются с обеих сторон уплотнения, а при измерении зазора в нижней части уплотнения пластины щупа следует опускать на половину нижней полуокружности.

После установки ротора в корпус компрессора проверяют взаимное положение каналов рабочих колес и диффузоров. Отклонения не должны превышать паспортных данных машины.

При сборке компрессора разъем уплотняют с помощью мастики, которую наносят ровным слоем толщиной около 1 мм на чистый фланец нижней половины корпуса. Крышку медленно опускают с помощью траверсы по смазанным направляющим шпилькам, постоянно контролируя ее горизонтальное положение. Когда расстояние между поверхностями разъема составит 4 — 5 мм, устанавливают контрольные штифты, которые после окончательного опускания крышки забивают свинцовым или медным молотком. После того как крышка встала на место, ротор проворачивают, проверяя на слух, не задевает ли он крышку, после чего выполняют легкую затяжку болтов. Окончательную затяжку болтов проводят до того как мастика окончательно затвердеет. Затем вторично проверяют, не задевают ли детали проточной части за корпус.

Чтобы уплотнить горизонтальный разъем, применяют мастики, тип которых выбирают в зависимости от температуры, давления, рабочей среды: например, разъемы кислородных компрессоров уплотняют с помощью “герметика”, разъемы некоторых компрессоров, работающих на агрессивных средах, уплотняют лентой из фторопласта — 4.

Источник

Ремонт центробежного компрессора

Ротор. При работе ротор компрессора испытывает сложные напряжения от действия центробежных сил, динамических нагрузок со стороны потока рабочей среды и температурных деформаций.

При ревизии ротора выполняются следующие операции:

1) проверка на загрязнение, коррозию и эрозию с последующей очисткой;

2) выявление всевозможных повреждений, трещин и т.п.;

3) проверка плотности посадки деталей ротора, состояния шеек и поверхности упорного диска;

4) проверка шеек вала на овальность и конусность;

5) проверка рабочей поверхности упорного диска на биение и плоскостность;

6) проверка ротора на динамическую балансировку с последующей проверкой вибрации работающего компрессора.

После очистки ротора от различных отложений на рабочих колесах и в лабиринтах уплотнений, а также от следов коррозии выявляются всевозможные трещины в деталях ротора. Особенно тщательно проверяются галтели, места изменения профиля дисков колес, сечения, ослабленные отверстиями, шпоночными пазами, места около заклепочных головок на дисках и т.п. При текущем ремонте проверка осуществляется визуально, при капитальном ремонте – методом цветной дефектоскопии.

Образующиеся на валу и на рабочих колесах трещины имеют усталостный характер. Они возникают вследствие повышенных динамических нагрузок, неудовлетворительной сборки узла упорного подшипника, коррозии и других факторов. Детали с трещинами подлежат выбраковке. Царапины и задиры зачищаются и шлифуются до нижнего предела допуска. Шейки валов протачиваются, а затем шлифуются. Уменьшение диаметра шеек возможно не более 3,0% от номинальной величины. Риски и шероховатости на шейках вала ротора зачищаются мелкозернистым наждачным полотном с последующей полировкой пастой ГОИ. Шероховатость поверхности шеек ротора должна быть не ниже девятого класса.

Овальность и конусность шеек вала ротора замеряются с помощью микрометрической скобы. Предельно допустимая величина выбирается в зависимости от диаметра шейки. Для диаметра шейки до 100 мм овальность и конусность 0,015 мм, для диаметра свыше 100 мм овальность и конусность 0,020 мм.

При проверке на биение ротор укладывается на опорные подшипники. Для устранения осевого смещения используется упорный подшипник. Проверка осуществляется индикатором через 300 – 500 мм. Сечения выбираются у шеек вала, концевых уплотнений, между рабочими колесами, по окружности полумуфт и упорного диска. Результаты проверки оформляются в виде графика. Обнаруженный прогиб вала ротора выправляется на месте или в механической мастерской на токарном станке.

При ремонте ротора довольно часто приходится снимать, а затем насаживать на вал рабочие колеса, упорные диски и полумуфты. Снятие и посадка деталей осуществляются после нагревания их с помощью газовых горелок до 200 – 250 ºС. Величина осевого биения колес, насаженных на вал, не должна превышать 0,3 – 0,5 мм.

Основные зазоры между ступицами или втулками рабочих колес, дистанционными и закладочными кольцами должны составлять 0,10 – 0,25 мм.

Обнаруженные риски и шероховатости на рабочей поверхности упорного диска удаляются шлифованием пастой ГОИ с помощью чугунных притиров.

Рисунок – Приспособление для шлифовки упорного диска

1 – притир; 2 – упорный диск; 3 – тяга; 4 – планка; 5 – нажимной болт.

Шлифовка проводится сначала грубой, а затем средней и тонкой пастами. Шероховатость поверхности упорного диска должна быть не ниже девятого класса.

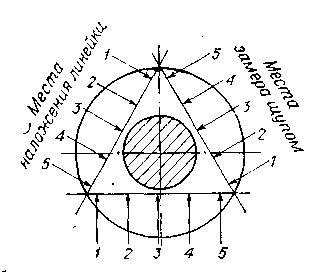

Рабочая поверхность упорного диска проверяется на биение с помощью двух индикаторов. Индикаторы закрепляются на плоскости разъема корпуса подшипника около диска. Диск разделяется на восемь равных частей. Измерительные лапки индикаторов устанавливаются на проверяемой плоскости в 10 – 15 мм от обода диска. Ротор медленно поворачивается. Записываются показания индикаторов одновременно для двух точек, расположенных на одном диаметре. Проверка на биение проводится не менее двух раз при смещении планок индикаторов на 5 – 10 мм к центру диска. Допустимая величина биения плоскости диска должна быть не более 0,02 мм.

Рисунок – Схема проверки упорного диска на биение двумя индикаторами

I, II – индикаторы;

1 – 8 – номера позиций.

Проверка геометрии рабочей плоскости упорного диска осуществляется с помощью контрольной линейки и щупа. Незначительные отклонения величины биения диска и его геометрии от норм исправляются шабровкой и шлифованием на месте.

Рисунок – Проверка плоскости упорного диска

После ремонта ротора проводится его динамическая балансировка.

Опорные и упорные подшипники. Опорные подшипники воспринимают и передают корпусу вес ротора и динамические переменные усилия от его вибрации. Подшипники фиксируют радиальное положение ротора относительно корпуса. В процессе работы изнашиваются вкладыши подшипника. Возможно также подплавление баббитовой заливки вкладышей. При проверке этих подшипников проводятся те же работы, что и при осмотре коренных подшипников поршневых компрессоров.

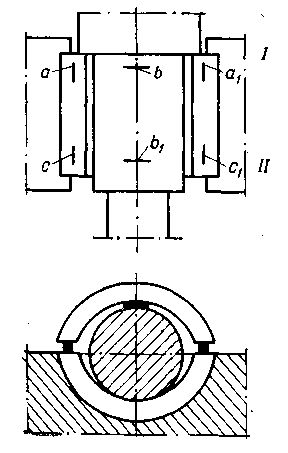

Зазоры в подшипниках проверяют после остывания шеек вала и зачистки баббита в местах натиров. Верхние зазоры вкладышей определяются при помощи штихмасса и микрометра. При необходимости проверка верхнего зазора во вкладышах подшипников осуществляется по свинцовым оттискам, без выемки ротора. Свинцовые проволоки диаметром 1,0 – 1,5 мм и длиной 30 – 50 мм укладываются на шейку вала и на поверхность разъема нижнего вкладыша.

Рисунок – Расположение свинцовых проволок при проверке верхнего зазора

а, а1, b, b1, с, c1 – толщины свинцовых проволок;

I, II – сечения шейки вала.

Зазор между верхним вкладышем и шейкой вала должен быть равен 0,001 – 0,002 диаметра шейки вала. Боковой зазор должен составлять 0,7 – 0,9 верхнего зазора.

Положение шейки вала проверяется контрольной скобой. При этом скоба устанавливается на одно и то же место разъема. Изменение величины зазора между скобой и валом при настоящем и предыдущем ремонтах дает степень износа баббитового слоя подшипника и просадку шейки вала ротора.

Рисунок – Скоба для проверки износа баббитового слоя нижнего вкладыша

х – зазор между скобой и валом.

Натяг между вкладышем и крышкой подшипника проверяется с помощью штихмасса и микрометра либо по свинцовым оттискам.

При обнаружении неустранимых дефектов в виде выкрашивания, отставания баббитового слоя, увеличенных зазоров вкладыши нужно перезаливать или заменить новыми.

Упорный или опорно-упорный подшипник, воспринимающий осевое давление от ротора и фиксирующий его положение относительно неподвижных деталей проточной части и лабиринтных уплотнений, может выходить из строя вследствие аварийной вибрации, повышения осевого давления и недостаточной смазки.

При осмотре таких подшипников следует проверить:

1) величину разбега ротора;

2) состояние рабочих и установочных колодок;

3) качество приработки рабочих колодок;

4)состояние опорного вкладыша и величину натяга крышки комбинированного подшипника;

5) плотность прилегания опорных поверхностей узла к корпусу подшипника и его крышке.

Осевой разбег в упорном подшипнике равен 0,25 – 0,35 мм. Предельно допустимая величина не должна превышать 0,45 мм.

Устранение разбега ротора осуществляется изменением толщины установочных колодок или протачиванием баббитового слоя рабочих колодок. Поверхность колодок не должна иметь рисок, трещин и выкрашиваний. Баббитовый слой должен плотно прилегать к телу колодки. Со стороны входа масла каждая колодка может иметь небольшой радиус закругления на кромке.

Лабиринтные уплотнения. При ремонте турбокомпрессора проверяется состояние лабиринтных уплотнений, а также радиальных и осевых зазоров. Уплотнения очищаются от отложений и промываются. Выкрошившиеся гребни заменяются новыми. Смятые гребни выправляются и заостряются. Гребни с ослабленной посадкой уплотняются в пазах в зависимости от способа крепления.

Размеры осевых зазоров регулируются изменением толщины дистанционных прокладок упорного подшипника. Проверяются осевые зазоры между дисками рабочих колес и неподвижными элементами корпуса. После центровки ротора проводится окончательная проверка зазоров в лабиринтных уплотнениях.

Корпус. При работе корпус турбокомпрессора испытывает сложные напряжения в результате вибрации, температурных деформаций, колебаний внутреннего давления газа и т.п. При этом возможно появление трещин, коробление, коррозия и эрозия. После остановки компрессора на ремонт проводится очистка корпуса от загрязнений, а затем проверка состояния корпуса, опор и плоскости горизонтального разъема.

Незначительные трещины, не влияющие на прочность корпуса, засверливаются по концам, отверстия засверловки глушатся гужонами, а сами трещины уплотняются накладками на мастике.

Диафрагмы. При осмотре диафрагм (обратных направляющих аппаратов и диффузоров) встречаются следующие неисправности: задиры от задевания ротором, коррозия и эрозия, ослабление крепления в корпусе, повреждение лопатки от попадания постороннего предмета. Повреждения лопаток в виде загибов, вмятин и поломок устраняются различными способами в зависимости от конструкции и материала. Задиры зачищаются. Загибы и вмятины выправляются с помощью оправок, изготовленных по профилю канала.

При установке новых диафрагм проверяются температурные зазоры, а также совпадение разъемов диафрагм и корпуса. Далее осуществляется центровка диафрагм относительно ротора.

Источник