Типовые объемы текущих и капитальных ремонтов генераторов. Периодичность ремонтов

ТЕМА 3.3. Ремонт генераторов

В типовой объем капитального ремонта входят разборка и сборка генератора

с выемкой или без выемки ротора; осмотр, чистка и проверка всех доступных

деталей и узлов, в том числе возбудителя с полной его разборкой; разборка и

ремонт оборудования выводов и ячейки машины, маслосистемы, систем газоох-

лаждения и водяного охлаждения генератора и обмоток; проведение испыта-

ний и измерений; устранение всех выявленных дефектов. Как правило, произ-

водится проточка колец ротора и коллектора возбудителя. ;

При необходимости в период капитального ремонта производятся специальные работы: замена дефектных стержней обмотки статора, устранение витко-вых замыканий в обмотке ротора, замена колец ротора и роторных бандажей, реконструкция уплотнений вала ротора и др. Капитальные и текущие ремонты генераторов должны совмещаться с капитальными и текущими ремонтами турбин. Капитальные ремонты турбогенераторов до 100 МВт включительно должны проводиться 1 раз в 3—5 лет; турбогенераторов более 100 МВт — 1 раз в 3—4 года; синхронных компенсаторов — не чаще чем через А—-5 лет; гидрогенераторов — 1 раз в 4—6 лет.

Первый ремонт впервые введенных в работу турбогенераторов, гидрогенераторов и синхронных компенсаторов проводится не позднее чем через 8000 ч работы после ввода в эксплуатацию. Такое требование вызывается тем, что в начальный период работы происходит интенсивная приработка частей и деталей друг к другу, подсушка изоляции и крепежных деталей, что может вызвать ослабление их креплений. Кроме того, большая часть дефектов, допущенных при изготовлении, проявляется именно в начальный период работы машины.

Перед остановкой генератора на капитальный ремонт необходимо измерить вибрацию всех подшипников и крестовин при различных нагрузках и на холостом ходу с возбуждением и без возбуждения. Если генератор имеет недопустимо высокую вибрацию и предварительным исследованием установлено, что для ее устранения требуется балансировка ротора, то балансировку желательно выполнить до вывода турбины в ремонт, так как по окончании ремонта времени на балансировку и последующую сборку торцевых крышек и масляных уплотнений обычно не хватает. По тем же соображениям целесообразно до вывода в ремонт турбины выполнить проточку и шлифовку колец и уплотняющих дисков на валу ротора.

После отключения генератора от сети при номинальной частоте его вращения следует измерить сопротивление изоляции обмотки ротора мегаом-метром. При пониженном сопротивлении изоляции измерение продолжается и в процессе снижения частоты вращения ротора до полной остановки. Если при этом сопротивление изоляции обмотки ротора восстановится до нор-

мального значения, то ненадежное место в изоляции, вероятней всего, находится в верхней части обмотки под клином или роторным бандажом.

Чтобы проверить, нет ли в обмотке ротора витковых замыканий, определяют сопротивление обмотки при различных напряжениях переменного тока, изменяемого в пределах от 0 до 220 В. Такие измерения производятся при номинальной частоте вращения и по мере снижения ее. Более пологое расположение кривых изменения сопротивления в зависимости от напряжения и частоты вращения по сравнению с ранее снятыми или кривыми однотипных генераторов укажет на наличие витковых замыканий в обмотке.

Объем текущего ремонта определяется с учетом состояния генератора. Как правило, при текущем ремонте производятся чистка щеточных аппаратов на кольцах ротора и возбудителя, замена сработавшихся щеток, осмотр и чистка доступных без вскрытия частей и деталей, аппаратуры системы возбуждения, АГП, высоковольтной аппаратуры. Если есть необходимость, то производят чистку газоохладителей, теплообменников, фильтров, камер и аппаратуры системы охлаждения, вскрытие и ремонт масляных уплотнений вала ротора, устранение утечек водорода, осмотр и чистку лобовых частей обмотки и выводов статора.

Текущие ремонты генератора производятся, как правило, по мере необходимости, обычно не реже 1 раза в год.

Источник

ОБЪЕМ И ПЕРИОДИЧНОСТЬ РЕМОНТА. ПОДГОТОВКА К РЕМОНТУ

В типовой объем капитального ремонта входят разборка и сборка генератора с выемкой или без выемки ротора;осмотр, чистка и проверка всех доступных деталей и узлов, в том числе возбудителя с полной его разборкой; разборка и ремонт оборудования выводов и ячейки машины, масло-системы, систем газоохлаждения и водяного охлаждения генератора и обмоток; проведение испытаний и измерений; устранение всех выявленных дефектов. Как правило, производится проточка колец ротора и коллектора возбудителя.

При необходимости в период капитального ремонта производятся специальные работы: замена дефектных стержней обмотки статора, устранение витковых замыканий в обмотке ротора, замена колец ротора и роторных бандажей, реконструкция уплотнений вала ротора и др.

Капитальные и текущие ремонты генераторов должны совмещаться с капитальными и текущими ремонтами турбин. Капитальные ремонты турбогенераторов до 100 МВт включительно должны проводиться 1 раз в 3—5 лет; турбогенераторов более 100 МВт — 1 раз в 3—4 года; синхронных компенсаторов — не чаще чем через 4—5 лет; гидрогенераторов — 1 раз в 4—6 лет.

Первый ремонт впервые введенных в работу турбогенераторов, гидрогенераторов и синхронных компенсаторов, включая усиление крепления лобовых частей и переклинов-ку пазов статора, проводится не позднее чем через 8000 ч работы после ввода в эксплуатацию. Такое требование вызывается тем, что в начальный период работы происходит интенсивная приработка частей и деталей друг к другу, подсушка изоляции и крепежных деталей, что может вызвать ослабление их креплений. Кроме того, большая часть дефектов, допущенных при изготовлении, проявляется именно в начальный период работы машины.

Перед остановкой генератора на капитальный ремонт необходимо измерить вибрацию всех подшипников и крестовин при различных нагрузках и на холостом ходу с возбуждением и без возбуждения. Если генератор имеет недопустимо высокую вибрацию и предварительным исследованием установлено, что для ее устранения требуется балансировка ротора, то балансировку желательно выполнить до вывода турбины в ремонт, так как по окончании ремонта времени на балансировку и последующую сборку торцевых крышек и масляных уплотнений обычно не хватает. По тем же соображениям целесообразно до вывода в ремонт турбины выполнить проточку и шлифовку колец и уплотняющих дисков на валу ротора.

Для проверки состояния изоляции подшипников и уплотнений со стороны возбудителя необходимо измерить напряжение на валу, определить утечку газа и выявить все неплотности, обратив особое внимание на узлы, не разбираемые при ремонте.

После отключения генератора от сети при номинальной частоте его вращения следует измерить сопротивление изоляции обмотки ротора мегаомметром. При пониженном сопротивлении изоляции измерение продолжается и в процессе снижения частоты вращения ротора до полной остановки. Если при этом сопротивление изоляции обмотки ротора восстановится до нормального значения, то ненадежное место в изоляции, вероятней всего, находится в верхней части обмотки под клином или роторным бандажом.

Чтобы проверить, нет ли в обмотке ротора витковых замыканий, определяют сопротивление обмотки при различных напряжениях переменного тока, изменяемого в пределах от 0 до 220 В. Такие измерения производятся при номинальной частоте вращения и по мере снижения ее. Более пологое расположение кривых изменения сопротивления в зависимости от напряжения и частоты вращения по сравнению с ранее снятыми или кривыми однотипных генераторов укажет на наличие витковых замыканий в обмотке.

Объем текущего ремонта определяется с учетом состояния генератора. Как правило, при текущем ремонте производятся чистка щеточных аппаратов на кольцах ротора и возбудителя, замена сработавшихся щеток, осмотр и чистка доступных без вскрытия частей и деталей, аппаратуры системы возбуждения, АГП, высоковольтной аппаратуры. Если есть необходимость, то производят чистку газоохладителей, теплообменников, фильтров, камер и аппаратуры системы охлаждения, вскрытие и ремонт масляных уплотнений вала ротора, устранение утечек водорода, осмотр и чистку лобо* вых частей обмотки и выводов статора.

Текущие ремонты генератора производятся, как правило, по мере необходимости, обычно не реже 1 раза в год.

Источник

Текущий ремонт турбогенератора периодичность

И СИНХРОННЫХ КОМПЕНСАТОРОВ

5.1. ОБЪЕМ И ПЕРИОДИЧНОСТЬ РЕМОНТА. ПОДГОТОВКА К РЕМОНТУ

В типовой объем капитального ремонта входят разборка и сборка генератора с выемкой или без выемки ротора;

осмотр, чистка и проверка всех доступных деталей и узлов, в том числе возбудителя с полной его разборкой; разборка и ремонт оборудования выводов и ячейки машины, масло-системы, систем газоохлаждения и водяного охлаждения генератора и обмоток; проведение испытаний и измерений; устранение всех выявленных дефектов. Как правило, производится проточка колец ротора и коллектора возбудителя.

При необходимости в период капитального ремонта производятся специальные работы: замена дефектных стержней обмотки статора, устранение витковых замыканий в обмотке ротора, замена колец ротора и роторных бандажей, реконструкция уплотнений вала ротора и др.

Капитальные и текущие ремонты генераторов должны совмещаться с капитальными и текущими ремонтами турбин. Капитальные ремонты турбогенераторов до 100 МВт включительно должны проводиться 1 раз в 3—5 лет; турбогенераторов более 100 МВт — 1 раз в 3—4 года; синхронных компенсаторов — не чаще чем через 4—5 лет; гидрогенераторов — 1 раз в 4—6 лет.

Первый ремонт впервые введенных в работу турбогенераторов, гидрогенераторов и синхронных компенсаторов, включая усиление крепления лобовых частей и переклинов-ку пазов статора, проводится не позднее чем через 8000 ч работы после ввода в эксплуатацию. Такое требование вызывается тем, что в начальный период работы происходит интенсивная приработка частей и деталей друг к другу, подсушка изоляции и крепежных деталей, что может вызвать ослабление их креплений. Кроме того, большая часть дефектов, допущенных при изготовлении, проявляется именно в начальный период работы машины.

Перед остановкой генератора на капитальный ремонт необходимо измерить вибрацию всех подшипников и крестовин при различных нагрузках и на холостом ходу с возбуждением и без возбуждения. Если генератор имеет недопустимо высокую вибрацию и предварительным исследованием установлено, что для ее устранения требуется балансировка ротора, то балансировку желательно выполнить до вывода турбины в ремонт, так как по окончании ремонта времени на балансировку и последующую сборку торцевых крышек и масляных уплотнений обычно не хватает. По тем же соображениям целесообразно до вывода в ремонт турбины выполнить проточку и шлифовку колец и уплотняющих дисков на валу ротора.

Для проверки состояния изоляции подшипников и уплотнений со стороны возбудителя необходимо измерить напряжение на валу, определить утечку газа и выявить все неплотности, обратив особое внимание на узлы, не разбираемые при ремонте.

После отключения генератора от сети при номинальной частоте его вращения следует измерить сопротивление изоляции обмотки ротора мегаомметром. При пониженном сопротивлении изоляции измерение продолжается и в процессе снижения частоты вращения ротора до полной остановки. Если при этом сопротивление изоляции обмотки ротора восстановится до нормального значения, то ненадежное место в изоляции, вероятней всего, находится в верхней части обмотки под клином или роторным бандажом.

Чтобы проверить, нет ли в обмотке ротора витковых замыканий, определяют сопротивление обмотки при различных напряжениях переменного тока, изменяемого в пределах от 0 до 220 В. Такие измерения производятся при номинальной частоте вращения и по мере снижения ее. Более пологое расположение кривых изменения сопротивления в зависимости от напряжения и частоты вращения по сравнению с ранее снятыми или кривыми однотипных генераторов укажет на наличие витковых замыканий в обмотке.

Объем текущего ремонта определяется с учетом состояния генератора. Как правило, при текущем ремонте производятся чистка щеточных аппаратов на кольцах ротора и возбудителя, замена сработавшихся щеток, осмотр и чистка доступных без вскрытия частей и деталей, аппаратуры системы возбуждения, АГП, высоковольтной аппаратуры. Если есть необходимость, то производят чистку газоохладителей, теплообменников, фильтров, камер и аппаратуры системы охлаждения, вскрытие и ремонт масляных уплотнений вала ротора, устранение утечек водорода, осмотр и чистку лобо* вых частей обмотки и выводов статора.

Текущие ремонты генератора производятся, как правило, по мере необходимости, обычно не реже 1 раза в год.

5.2. РАЗБОРКА И СБОРКА ГЕНЕРАТОРА

Перед разборкой и снятием частей и деталей следует убедиться в наличии маркировки на них и на отсоединяемых концах кабелей, и если ее нет, то нанести, чтобы при сборке все поставить на свое место. Если концы кабелей на щитке зажимов или внутри возбудителя будут перепу-

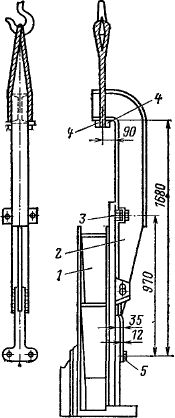

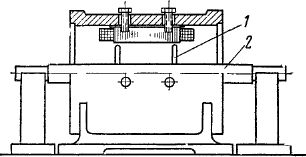

Рис. 5.1. Скоба для снятия торцевых крышек статора, имеющих смещенный центр тяжести:

/ — торцевая крышка; 2 — скоба; 3 — вновь привариваемые гайки; 4 — ограничитель; 5 — нижние

таны, это приведет к отказу в работе возбуждения генератора. Изменение порядка расположения деталей на роторе или якоре возбудителя может привести к нарушению балансировки и появлению вибрации. В других случаях изменение положения деталей может привести к задеванию отдельных частей друг за друга.

Снятие торцевых крышек. В со временных турбогенераторах торцевые крышки имеют выступающие внутрь ребра жесткости и диффузоры. Центр тяжести крышек смещен от рымов внутрь генератора. При снятии таких крышек при помощи троса, закрепленного на рымах, в момент отжатия их из заточки они рывком перейдут в наклонное положение и повредят при этом диффузором изо-i ляцию лобовых частей обмотки статора. Чтобы не допустить повреждения обмотки заводом предусмотрена подвеска к крышке противовеса в виде цилиндра с песком. На станциях для снятия крышек генератора типа ТВФ-100 применяется более удобное приспособление в виде скобы (рис. 5.1). Скоба 2, изготовленная из двутавровой балки, прикрепляется к крышке / при помощи четырех болтов.

Вывод ротора из статора и ввод его обратно—наиболее ответственные операции по разборке и сборке генератора. Масса ротора в крупных генераторах достигает десятков тонн. Даже легкое задевание ротора за активную сталь и тем более за лобовую часть обмотки статора приведет к повреждению изоляции обмотки и активной стали. Поэтому при выводе и вводе ротора необходимо непрерывно следить за наличием зазора между ним и статором.

Трос, применяемый для выемки ротора, не должен касаться поверхностей скольжения на шейках вала и дисков

для уплотнений, вентиляторов, контактных колец, токо-подводов и роторных бандажей.

После выемки ротор должен быть уложен на клети из деревянных брусьев или укороченных шпал, укладываемых под нерабочие части вала или под бочку ротора.

Для предохранения ротора от повреждения и уменьшения возможного скольжения троса в местах захвата ротора

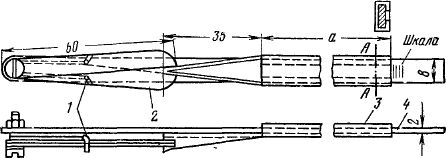

Рис. 5.2. Щуп для измерения зазора между ротором и статором:

I — пружина; 2 — раздвижные пластины; 3 — ползун с клином; 4 — полоса

под трос должен быть подложен картон или транспортерная лента. На роторе с непосредственным охлаждением, имеющем пазовые клинья с выступающими заборниками и выпусками, для предохранения клиньев от повреждений в местах захвата тросом между пазами закладываются рейки из дерева твердых пород.

Перед выводом ротора и после ввода его специальным щупом (рис. 5.2) измеряются зазоры между ротором и статором с обеих сторон вверху, внизу, слева и справа. При измерении зазора необходимо следить за тем, чтобы раздвижные пластинки щупа не опирались на пазовые клинья, а на поверхности зубцов статора и ротора не было наплыва лака.

Зазоры в диаметрально противоположных точках не должны отличаться от среднего значения более чем на: 10 % для турбогенераторов с косвенным охлаждением; 5 % для турбогенераторов с непосредственным охлаждением; 20 % для гидрогенераторов, если заводом-изготовителем не указаны меньшие размеры. Большая несимметрия зазоров может вызвать появление вибрации и повышенный нагрев поверхности ротора (см. § 5.7).

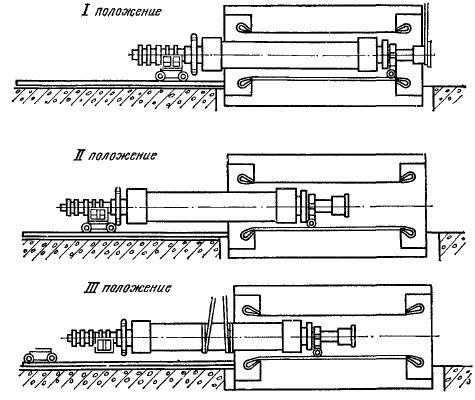

Вывод ротора из статора по распространенному способу ЛПЭО «Электросила» для турбогенераторов 50 МВт и вы-

ше производится в порядке, показанном на рис. 5.3. После снятия возбудителя и торцевых крышек при помощи крана приподнимают вал ротора со стороны возбудителя, под вал устанавливают опорную балку и опускают на нее ротор. Затем удаляют вкладыш и стул подшипника со стороны возбудителя и делают настил из досок или деревянных

Рис. 5.3. Вывод ротора с помощью двух тележек

брусьев, по которому укладывают направляющие из стальных брусьев или рельсов.

В верхнюю часть воздушного зазора между ротором и статором заводят стальной лист толщиной 10—12 мм, изогнутый по окружности активной стали статора, и затем опускают его в нижнюю часть зазора и закрепляют тросом для предохранения от перемещения во время вывода ротора.

На направляющие со стороны возбудителя устанавливается тележка, на которую опускается и закрепляется полукольцами вал ротора. Уровень направляющих должен быть таким, чтобы ротор занимал концентричное положе-

ние относительно статора. Далее закрепляется одноролико-вая тележка на валу ротора со стороны турбины. Ротор со стороны турбины приподнимают краном за полумуфту и удаляют нижнюю половину вкладыша подшипника. При помощи тали или лебедки и перемещения моста крана в сторону возбудителя выдвигают ротор из статора, пока трос, на котором подвешен ротор, не коснется корпуса генератора.

Рис. 5.5. Телескопический удлинитель вала ротора

Рис. 5.4. Приспособления для подвес-ки ротора

Конец ротора со стороны турбины опускают, и тележка, закрепленная на нем, ставится на стальной лист, уложенный в расточке статора. Поддерживая краном ротор за вал со стороны возбудителя, при помощи тали или лебедки выдвигают ротор из статора более чем на половину его длины. Подвешивают ротор за бочку тросами на крюк крана, добиваясь при подъеме его горизонтального положения, и окончательно выводят из статора.

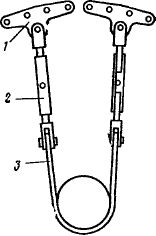

На ряде, станций при разборке генераторов с водородным охлаждением вместо громоздкой балки применяется простое и удобное приспособление для подвески ротора к к корпусу статора (рис. 5.4), состоящее из стального стро-« па 3, талрепов 2 и проушин 1. Для крепления проушин к корпусу статора используются отверстия и болты, предназначенные для крепления торцевых крышек. Талрепы слу« жат для регулировки положения подвешенного ротора относительно статора. Если сделать дополнительные отверстия в проушинах, то одно и то же приспособление можно использовать для различных типов генераторов.

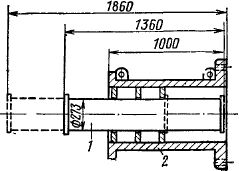

Применение телескопического удлинителя (рис. 5.5) облегчает вывод и ввод ротора. В заводском удлинителе 2 ротора генератора ТВФ-100, имеющем длину 1000 мм, удалена крестовина жесткости и вместо нее вставлена выдвижная труба / длиной 1360 мм. При выдвижении этой трубы общая длина удлинителя увеличивается до 1860 мм, что обеспечивает вывод ротора из статора на необходимое

Рис. 5.6. Вывод ротора при помощи телескопического удлинителя

расстояние без применения стального листа, заводимого в статор, и второй тележки.

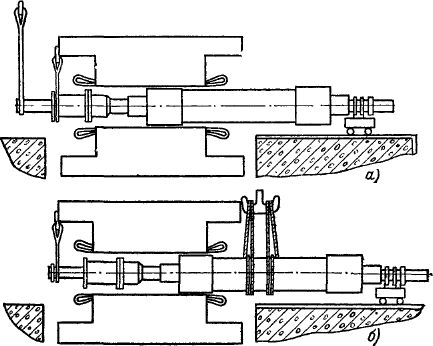

Вывод ротора при помощи указанных приспособлений производится в следующем порядке: вал ротора со стороны возбудителя приподнимают краном на 5—8 мм и при помощи приспособления подвешивают к корпусу генератора. Стул заднего подшипника удаляют, и ротор опускается на тележку, установленную на рельсы. Приспособление для подвески ротора переносят на сторону турбины. Вал ротора со стороны турбины на стропах подвешивают на крюк крана, и ротор выдвигается из статора настолько, чтобы можно было вставить удлинитель ротора с убранной внутрь выдвижной трубой. Выдвижение ротора производят пере-

мещением крана в сторону возбудителя и одновременно вращением колес тележки ломами.

При помощи крана подают удлинитель и прикрепляют его болтами к полумуфте ротора. Затем ротор выдвигают на 1000 мм и подвешивают на приспособлении. Из удлинителя выдвигают внутреннюю трубу. Ротор стропится на крюк крана за конец этой трубы (рис. 5.6, а) и выводится из статора еще на 800 мм. После этого ротор стропится за середину бочки (рис. 5.6, б) и полностью выводится из статора. Ввод ротора в статор производится в обратном порядке.

При установке торцевых щитов генераторов с водородным охлаждением очень важно не допустить неплотностей в разъемах между корпусом и торцевыми щитами и между их половинками.

При сборке торцевых щитов должны замеряться зазоры между ними и вентиляторами; зазоры должны быть в пределах, указанных в заводском паспорте.

5.3. РЕМОНТ СТАТОРА

Ремонтные работы начинают с осмотра статора со стороны расточки и спинки. Легким обстукиванием проверяют, плотно ли закреплены распорки в вентиляционных каналах, не ослаблены ли клинья в пазах, прочно ли закреплены нажимные пальцы, создают ли они необходимое нажатие на крайние пакеты активной стали, особенно если зубцы разрезные, нет ли следов местного нагрева стали в виде цветов побежалости или темных пятен.

Если клинья в пазах имеют слабину, необходимо произвести переклиновку пазов статора.

Плотность прессовки стали проверяется ножом: при плотной прессовке нож не должен входить между листами при нажатии на него. При обнаружении местных ослаблений прессовки, следов нагрева, свежих вмятин или забоин активной стали следует произвести внеочередное испытание ее на нагрев.

Осматривается изоляция обмотки. При этом проверяется, нет ли трещин или выпучивания изоляции стержней в вентиляционных каналах и в местах выхода стержней из паза, не имеет ли следов перегрева изоляция головок, нет ли механических повреждений на изоляции лобовых частей, не попадает ли на обмотку масло. Проверяется, не ослабло ли крепление и нет ли провисания лобовых частей.

При наличии в статоре пыли, грязи или масла производятся его очистка и протирка. Если ротор не вынимался, то производится осмотр только лобовых частей, спинки статора, воздушного зазора между ротором и статором.

Ослабленные крепления лобовых частей необходимо усилить добавлением или заменой прокладок, подтягиванием болтов, заменой шпагатных бандажей.

Попавшая на обмотку грязь удаляется деревянными или другими неметаллическими лопатками, а масло — тряпками, смоченными в бензине. После очистки от масла, грязи или при неудовлетворительном состоянии лакового покрова обмотка с помощью пульверизатора покрывается эмалью ГФ-92ХС.

При наличии стяжных болтов, проходящих в активной стали, измеряется сопротивление их изоляции мегаоммет-ром на 1000 В. Обнаруженные повреждения изоляции должны быть устранены.

В генераторах с водородным охлаждением производится проверка креплений фланцев статорных выводов к выводной плите и уплотняющих гаек на их стержнях.

Производится очистка водяных камер и трубок у газоохладителей от грязи и отложений. Органические отложения внутри трубок удаляются шомполами с ершами с последующей продувкой сжатым воздухом или влажным паром давлением 0,3—0,5 МПа. Затвердевшие в трубках неорганические отложения удаляются промывкой 2—3 % -ным раствором соляной кислоты с последующей промывкой водой.

Масло и грязь, скопившиеся на наружных оребренных поверхностях трубок, удаляются промывкой их горячей водой или влажным паром.

Резиновые прокладки, предотвращающие выход водорода наружу через зазор между корпусом и охладителем, имеющие хотя бы неглубокие трещины или потерявшие эластичность, должны быть заменены новыми.

Газоохладители испытываются давлением воды, равным двукратному номинальному, но не ниже 0,3 МПа при воздушном и 0,5 МПа при водородном охлаждении. При испытании, продолжающемся 10 мин, не должно наблюдаться снижения давления воды в газоохладителе и течи. Трубки, имеющие течь, забиваются металлическими пробками с обоих концов. В каждом охладителе в соответствии с заводской инструкцией может быть заглушено не более 5—15 % трубок.

У генераторов с водяным охлаждением проверяется, нет ли течей обмотки вместе с коллекторами и соединительными шлангами, вначале опрессовкой воздухом при избыточном давлении 0,3 МПа, а затем опрессовкой водой при давлении 1,0 МПа.

При ремонте статора проверяются отсутствие обрывов цепи термометров сопротивления, состояние их изоляции, надежность крепления датчиков и проводников, подтягиваются болтовые соединения на выводном щитке. Проверяются цепи и приборы измерения температур вне генератора. Все дефекты, не требующие выемки стержней, должны быть устранены.

5.4. РЕМОНТ РОТОРА

При осмотре вынутого ротора проверяется, не ослабли ли клинья в пазах, нет ли на носиках и остальной поверхности роторных бандажей, на крайних клиньях в пазах и поверхности зубцов подгара или цветов побежалости, указывающих на местные перегревы, нет ли налета ржавчины у посадочных мест бандажных и центрирующих колец, указывающих на ослабление посадки и наличие контактной коррозии, не сместились ли роторные бандажи или пазовые клинья.

Поверхность бандажных и центрирующих колец и места изменения сечения вала ротора зачищаются до блеска, осматриваются с помощью лупы и проверяются цветной дефектоскопией с целью обнаружения трещин. Проверяется крепление вентиляторов. Трещины на вентиляционных лопатках обнаруживаются легкими ударами молотка. Лопатки, имеющие трещины, издают дребезжащий звук.

Измеряются глубина выработки и «бой» контактных колец. Проверяется надежность крепления выступающих краев изоляции под кольцами и изоляции токоподводов. Изоляция очищается от пыли и покрывается лаком.

Проверяется состояние шеек и дисков уплотнения на валу. При наличии на зубцах, бандажных и центрирующих кольцах ротора трещин, подгаров, цветов побежалости, следов контактной коррозии бандажи подлежат снятию для более тщательного обследования и ремонта.

Если перед ремонтом из-за наличия выработки на кольцах наблюдались вибрация и искрение щеток, -а также если замером, который следует произвести при вращении ротора валоповоротным устройством непосредственно перед

выводом генератора в ремонт, будет обнаружен «бой» колец, равный 0,1 мм, то кольца должны быть проточены и отшлифованы.

Проточка колец и дисков уплотнений на валу, производимая при вращении ротора валоповоротным устройством турбины, увеличивает время простоя турбоагрегата в ремонте. Для сокращения продолжительности ремонта проточку колец и дисков на валу производят на отсоединен-

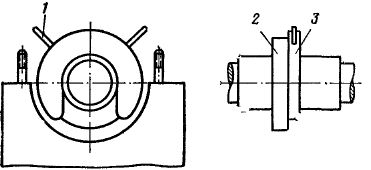

Рис. 5.7. Притир для обработки диска на валу:

/ — рукоятка для вращения диска; 2 — диск; 3 — притир

ном от турбины генераторе при вращении ротора в собственных подшипниках при помощи передвижного устройства.

Для проточки колец или дисков устанавливается суппорт от токарного стаяка с поперечным и продольным перемещением. Обработка колец может производиться как резцом, так и закрепленным на суппорте вращающимся абразивным кругом.

Шлифовка колец производится при вращении ротора от турбины с частотой вращения 500—700 об/мин.

Уменьшение диаметра контактных колец по мере их срабатывания и проточки ввиду снижения при этом их механической прочности допускается до значения, указанного заводом-изготовителем.

Проточка дисков уплотнений на валу производится при наличии на их поверхности глубокой выработки и неровностей. Чаще всего такая необходимость возникает после подплавления вкладышей. Проточка необходима также при конусности рабочей поверхности дисков, превышающей 0,05—0,07 мм.

Обработку рабочих поверхностей дисков, имеющих срав« нительно неглубокие выработку и неровности или неболь-

Шую конусность, целесообразно производить при помощи чугунной скобы-притира (рис. 5.7) с применением смеси карбида бора с керосином или наждачного порошка, а на заключительной стадии — пасты ГОИ. Ротор во время обработки вращается валоповоротным устройством.

Роторы генераторов с водородным охлаждением проверяются на газоплотность. Для этого в центральное отверстие ротора со стороны колец вместо постоянной ставится временная заглушка с патрубком и газоплотным вентилем, через который в ротор подается сжатый воздух в смеси с фреоном, давление которого на 0,05—0,1 МПа больше рабочего давления в генераторе. Затем при помощи те-чеискателя ГТИ-3 убеждаются в отсутствии утечек через заглушку в торце вала со стороны турбины, через отверстия для токоведущих болтов и т.д.

Газоплотность ротора считается удовлетворительной, если в течение 6 ч снижение давления не превысит 10 % начального.

В роторах с непосредственным водородным охлаждением обмотки с самовентиляцией после очистки от пыли проверяют продуваемость их вентиляционных каналов. Важность этой проверки определяется тем, что ни электрическими испытаниями, ни по показаниям щитовых приборов генератора нарушение продуваемости каналов обнаружить практически невозможно. Между тем нарушение продуваемости каналов может привести к местному перегреву и повреждению меди обмотки.

5.5. РЕМОНТ МАСЛЯНЫХ УПЛОТНЕНИЙ

Перед остановкой генератора в ремонт следует проверить отсутствие водорода в масле, сливаемом из опорных подшипников, превышение температуры баббита относительно масла, поступающего на уплотнения (не должно быть выше 15—20 °С), суммарный расход масла в сторону водорода (не должен быть выше 3—5 л/мин в зависимости от типа генератора), отсутствие масла в корпусе генератора и признаков низкой подвижности вкладышей.

Попадание масла в корпус генератора возможно по следующим причинам: из-за увеличения слива масла из уплотнений в сторону водорода при заедании вкладыша; из-за недопустимо высокого перепада между давлениями масла и водорода в уплотнениях, в которых масло отжимает вкладыш от упорного диска; из-за увеличенных зазоров между

маслоуловителями и валом; из-за неплотности в разъемах между корпусом уплотнения и маслоуловителями или между половинками маслоуловителей; из-за засорения отверстий в маслоуловителях, через которые масло должно стекать в камеру уплотнений.

Недопустимое превышение температуры баббита чаще всего является результатом неправильной шабровки, износа или повреждения рабочей поверхности вкладыша, неудовлетворительного состояния диска на валу ротора, попадания с маслом в зазор между вкладышем и диском мелкого грата от сварки, мелкой стружки, не удаленной после обработки вкладыша, ржавчины, а также частиц затвердевшего лака.

Низкая подвижность вкладышей обнаруживается по резким колебаниям температуры баббита и расхода масла в сторону водорода и по выбросам водорода в картеры опорных подшипников, вызывающим иногда веерообразный выброс масла из подшипников. Этот дефект может быть вызван малым зазором между корпусом и вкладышем, неудовлетворительной шлифовкой рабочей поверхности корпусов уплотнений и центрирующих поясков вкладышей.

Очень важно после переделки маслопроводов, подающих масло на уплотнения, произвести их тщательную очистку и прокачку маслом, минуя уплотнения, по временной перемычке в течение 6—8 ч. Подачу масла периодически следует прекращать и затем возобновлять толчком.

После сборки уплотнений проверяются подвижность вкладышей и автономность камер двухпоточных уплотнений. При этом производится промывка уплотнений маслом при отжатых вкладышах.

До пуска генератора производится опрессовка генератора с проверкой отсутствия фреона в сливных камерах уплотнений со стороны воздуха.

5.6. РЕМОНТ ВОЗБУДИТЕЛЯ

При ремонте возбудителя, как правило, коллектор должен быть проточен, если «бой» его поверхности превышает 0,05 мм, а также если на нем образовались хотя и равномерные по всей окружности, но глубокие (более 0,2— 0,3 мм) кольцевые выработки. При меньшей глубине кольцевых равномерных выработок неровности целесообразно удалить шлифовкой, чтобы не допустить искрения под щетками при перемещении якоря в осевом направлении.

«Бой» коллектора измеряется индикатором часового типа при вращении ротора генератора и якоря возбудителя валоповоротным устройством.

Проточка коллектора возбудителя с двумя подшипниками, как правило, производится на токарном станке.

Продолжительная шлифовка коллектора наждачной бумагой без колодки приводит к тому, что кромки пластин

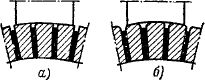

Рис. 5.8. Состояние поверхности коллекторных пластин;

а — после правильной шлифовки; б — после неправильной

Рис. 5.9. Правильное расположение щеток на коллекторе

«заваливаются» и щетки касаются пластин только в средней части (рис. 5.8). Для хорошо налаженного возбудителя это не имеет большого значения. Если же на коллекторе

Рис. 5.10. Контрольный вал для выверки зазоров под полюсами:

1 — штифт на резьбе; 2 — контрольный вал

наблюдается искрение или предстоит настройка коммутации, то «заваливание» кромок пластин затруднит устранение искрения или приведет к неточной настройке. Для уменьшения «заваливания» кромок пластин шлифовку коллектора наждачной бумагой целесообразно производить с применением деревянной колодки, подогнанной по поверхности коллектора, или специальным абразивным бруском на бакелитовой основе.

При ремонте возбудителя миканит между коллекторными пластинами должен быть выбран (продорожен) на глу-

бину 1,5—2 мм. Если производится проточка, то продоро-живание коллектора целесообразно произвести до проточки.

Для обеспечения равномерного слоя политуры и равномерного износа поверхности коллектора размещение щеток на коллекторе производится, как показано на рис. 5.9. За щеткой одной полярности должна следовать щетка другой полярности. Вторая пара щеток по отношению к предыдущей паре размещается с некоторым сдвигом по образующей коллектора, чтобы политурой и износом были охвачены и промежутки между щетками первой пары.

Если возбудитель работает без искрения, то при его ремонте следует стремиться к сохранению воздушных зазоров под полюсами такими, какими они были до разборки, если даже они окажутся несколько несимметричными. Следует учитывать, что на заводе зазоры под полюсами выверяются по контрольному валу (рис. 5.10), который полезно иметь и на станции. При ремонте же они обычно замеряются непосредственно между полюсами и якорем. Наличие неровностей или наплывов лака на поверхности якоря и полюса может исказить результат замера. Кроме того, не исключено, что некоторая неравномерность зазоров могла быть специально допущена на заводе для получения симметричности магнитной системы.

Симметричность магнитной системы имеет важнейшее значение для безыскровой работы возбудителя. Проверяется она измерением сопротивления обмоток каждого главного и дополнительного полюсов переменному току или измерением падения напряжения на обмотках полюсов при одном и том же токе. На обмотку возбудителя плавно подается напряжение 220 В, а на дополнительную обмотку 20—30 В. Магнитная система симметрична, если разница в падении напряжения не превышает 1—1,5%.

5.7. ВИБРАЦИЯ ЭЛЕКТРИЧЕСКИХ МАШИН И ЕЕ УСТРАНЕНИЕ

Вибрация электрических машин может возникнуть из-за механической неуравновешенности роторов; несимметрии электромагнитных сил; неправильной центровки валов турбин и генераторов или нарушения ее из-за тепловых деформаций, а также осадки фундамента, неправильной сборки или износа деталей соединительной муфты между генератором и турбиной; износа или неправильной шабровки

подшипников, появления трещин в сварке фундаментной плиты и т. д.

Вибрация может появиться также при тепловой нестабильности ротора. Из-за температурной деформации обмоток, витковых замыканий или неравномерных потоков охлаждающего газа по вентиляционным каналам возникает неравномерный нагрев бочки ротора по окружности, что приводит к изменению упругой линии прогиба ротора и нарушению его уравновешенности. Например, для ротора длиной 8000 мм разность температур на противоположных образующих бочки всего лишь 2°С приводит к прогибу ротора на 0,17 мм.

У крупных двухполюсных генераторов при недостаточной жесткости конструкции корпуса статора может возникнуть вибрация статора с частотой, равной двойной частоте сети. Характерным признаком такой вибрации является появление ее при подаче возбуждения на ротор.

В мощных турбогенераторах размеры контактных колец и консольных концов ротора, на которых они размещаются, увеличены, что нередко вызывает появление значительной вибрации контактных колец от дополнительного прогиба консольного конца ротора. В гидрогенераторах при определенных режимах работы возможно появление вибрации под воздействием кавитационных явлений в турбине.

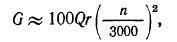

При больших частотах вращения роторов машин даже небольшая неуравновешенность вызывает значительную несбалансированную центробежную силу, создающую вредные нагрузки на ротор и подшипники и вызывающую их вибрацию. Центробежная сила, Н, появляющаяся из-за неуравновешенности массы, определяется ,из следующего выражения:

где Q — неуравновешенная масса, кг; г — расстояние неуравновешенной массы от оси вращения, мм; п — частота вращения, об/мин.

Например, при неуравновешенности в 1 кг на радиусе 500 мм и я=3000 об/мин центробежная сила будет равна 50 000 Н.

Нарушение уравновешенности ранее отбалансированного ротора генератора может произойти из-за неплотной запрессовки обмотки, при ослаблении посадки бандажных или центрирующих колец. При механической неуравнове-

шенности ротора вибрация появляется уже на XX машины и мало зависит от изменения нагрузки.

Несимметрия электромагнитных сил, вызывающая вибрацию машины, может возникнуть в результате неравномерности воздушного зазора или появления виткового замыкания в обмотке ротора.

При витковом замыкании магнитные потоки обоих полюсов двухполюсной машины остаются равными друг дру-

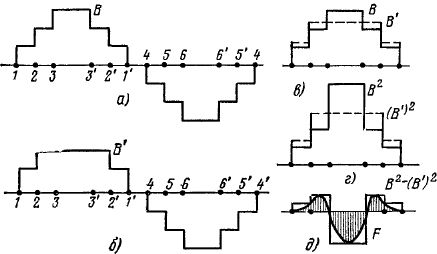

Рис. 5.11. Распределение индукции в воздушном зазоре:

а — при отсутствии повреждения в роторе; б — при витковом замыкании; в — сравнение распределения индукции (при витковом замыкании — пунктир), г — сравнение квадратов индукции; д — результирующие усилия, действующие на ротог

гу, но распределение магнитной индукции станет несимметричным относительно поперечной оси ротора. На рис. 5.11 показано распределение индукции в зазоре двухполюсного ротора, обмотка которого условно состоит всего из шести витков. При замыкании витка 3—3′ распределение индукции в зазоре изменится, как показано на рис. 5.11,6. При этом площади, ограниченные кривой индукции, под обоими полюсами останутся равными друг другу, так как через оба полюса проходит один и тот же магнитный поток (рис. 5.11,б). Однако площади квадратов индукции уже не будут равны (рис. 5.11,г), вследствие чего нарушители равенство притяжений полюсов к статору, пропорциональное квадрату индукции (рис. 5.11,5). Неуравновешенное усилие будет перемещаться вместе с ротором и вызовет вибрации, подобные тем, какие возникают при наличии не-

уравновешенных масс. Чем ближе к середине полюса ко* роткозамкнутые витки, тем больше одностороннее результирующее усилие, действующее на полюс, и тем больше будут вызванные им вибрации.

Одним из признаков того, что вибрация возникла из-за несимметрии магнитного потока, вызванной витковым замыканием или неравномерностью зазора, является ее зависимость от тока возбуждения. При снятом возбуждении вибрация полностью исчезает.

Контроль за вибрацией турбогенераторов, синхронных . компенсаторов и электродвигателей производится измерением амплитуды ее на крышках подшипников в трех направлениях: вертикальном, горизонтально-поперечном и горизонтально-осевом. Оценка состояния машины произво-дится по вибрации любого подшипника при самом неблагоприятном режиме его работы.

Вибрация подшипников турбогенераторов и соединен» ных с ними возбудителей не должна превышать:

Номинальная частота вращения, об/мин. 1500 3000

Двойная амплитуда вибрации, мкм. 50 30

Вибрация контактных колец турбогенераторов, измеряемая до и после каждого ремонта с выемкой ротора, не должна превышать 200 мкм.

Вибрация подшипников синхронных компенсаторов с номинальной частотой вращения 750—1000 об/мин не должна превышать 80 мкм.

На гидрогенераторах измеряются амплитуды вибрации верхней и нижней крестовин в трех направлениях: вертикальном, горизонтальном «нижний бьеф — верхний бьеф» и горизонтальном «начало здания — конец здания».

Вибрация крестовин вертикальных гидрогенераторов со встроенными в них направляющими подшипниками и подшипников горизонтальных гидрогенераторов не должна превышать:

Номинальная частота вращения,

об/мин. До 100 До 187,5 До 375 До 750

Двойная амплитуда колебаний, мм 0,18 0,15 0,10 0,07

Измерения амплитуды вибрации проводятся после монтажа, до и после капитального ремонта, периодически 1 раз в 3 мес, а также при заметном увеличении вибрации.

Для устранения вибрации необходимо прежде всего найти ее причину, т. е. источник возмущающих сил. С этой целью при заметном увеличении вибрации производятся

вибрационные исследования по специальной программе. Если проведенные измерения покажут, что причиной вибрации является неуравновешенность масс, производится балансировка ротора, при которой определяются масса груза, необходимого для уравновешивания, и место его закрепления на роторе. Балансировка роторов генераторов является специфической операцией, выполнение которой поручается опытным специалистам-балансировщикам.

5.8. СУШКА ГЕНЕРАТОРОВ

И СИНХРОННЫХ КОМПЕНСАТОРОВ

После монтажа и капитального ремонта генераторы и синхронные компенсаторы, как правило, включаются в работу без сушки, так как увлажнения компаундированной и тем более термореактивной изоляции обмоток статоров в нормальных условиях монтажа или ремонта не происходит. При этом может наступить только поверхностное увлажнение изоляции и снизится ее сопротивление, но оно восстановится без проведения сушки во время пуска машины.

Генераторы и синхронные компенсаторы с воздушным или водородным охлаждением обмоток статора включаются без сушки при соблюдении следующих условий:

а) абсолютное значение сопротивления изоляции для машин мощностью 5 МВт и более при температуре 75 °С должно быть не менее

где ином — номинальное линейное напряжение, В; SH0M — номинальная мощность, кВ-А.

Для фактической температуры, при которой производилось измерение (она должна быть не ниже 10°С), наименьшее значение сопротивления определяется умножением значения, полученного по формуле, на коэффициент Kt’.

Температура, °С , 75 70 60 50 40 30 20 10 Коэффициент/Ст . 1,0 1,2 1,7 2,4 3,4 4,7 6,7 9,4

б) значение коэффициента абсорбции /?бо»/# is-при температуре 10—30 °С должно быть не ниже 1,3;

в) значение коэффициента нелинейности Ки, определяемого по зависимости тока утечки от испытательного напряжения, должно быть не более 3.

Турбогенераторы ТГВ-300 допускается включать без сушки при коэффициенте Ки более 3, если выполнены условия «а» и «б»,

Роторы электрических машин, охлаждаемые воздухом или водородом, не подвергаются сушке, если сопротивление изоляции обмоток при температуре 10—30 °С имеет значение не менее: 0,5 МОм для генераторов и синхронных компенсаторов и 0,2 МОм для электродвигателей.

Допускается ввод в эксплуатацию синхронных машин мощностью не выше 300 МВт с неявнополюсными роторами, охлаждаемых газом, имеющих сопротивление изоляции не ниже 2 кОм при температуре 75 °С или 20 кОм при температуре 20 °С. При большей мощности ввод машины в эксплуатацию с сопротивлением изоляции обмотки ротора ниже

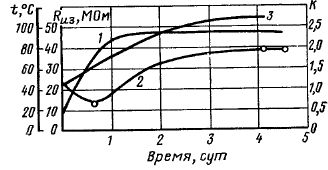

Рис. 5.13. График сушки генератора:

i — температура, °С; 2 — сопротивление изоляции, МОм; 3 — коэффициент абсорбции

Рис. 5.12. Схема сушки генератора методом потерь в стали генератора

0,5 МОм при 10—30 °С допускается толЪко по согласованию с заводом-изготовителем.

Роторы электрических машин, охлаждаемые водой, включаются без сушки с соблюдением условий, указанных в инструкции завода-изготовителя, согласованной с Минэнерго СССР.

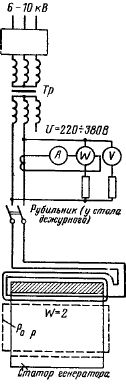

При необходимости сушка обмотки статора производится одним из следующих методов: потерями в активной стали статора; нагревом обмотки постоянным током; в режиме трехфазного короткого замыкания (для гидрогенераторов) ; воздуходувками.

Сушка обмотки статора крупных машин после монтажа и ремонта чаще всего производится потерями в активной стали или постоянным током. Метод трехфазного КЗ на

вращающейся машине применяется главным образом в условиях эксплуатации, когда изоляция увлажнилась не сильно. Сушка генераторов вентиляционными потерями запрещается. Однако прогрев обмотки таким методом в течение 2—3 ч для устранения поверхностного увлажнения изоляции вполне допустим.

Для сушки потерями в стали на статоре укладывается намагничивающая обмотка, как показано на рис. 5.12. При подаче на эту обмотку напряжения создается магнитный поток, вызывающий нагрев активной стали от перемагни-чивания и вихревых токов.

Сушка производится, как правило, когда ротор вынут, так как при вставленном роторе трудно уложить обмотку. Кроме того, по заводской инструкции для исключения остаточного прогиба ротор следует поворачивать на 180° через каждые 20—30 мин, что сильно усложняет проведение сушки.

Сушка потерями в меди обмоток статора и ротора при питании постоянным током может производиться как на разобранной, так и на полностью собранной машине. Значение тока для сушки составляет (0,4—0,6) /НОм.

Источником питания может быть резервный возбудитель, а для обмотки статора также и выпрямитель, например типа КВТМ-280/0,5, применяемый для прогрева мощных трансформаторов и позволяющий получить постоянный ток до 1800 А при напряжении 155 В.

Сушка током трехфазного КЗ производится на машине, вращающейся с номинальной частотой вращения, за счет активных потерь от тока в обмотке статора, тока возбуждения в обмотке ротора и вентиляционных потерь. Регулировку температуры обмоток генератора следует производить изменением тока в обмотке или расхода воды в воздухоохладителях. Скорость подъема температуры обмоток при сушке их любым током не должна превышать 5°С/ч.

При сушке машин любым из способов они должны быть утеплены асбестовым или брезентовым полотном.

Максимально допустимая температура при сушке не должна превышать:

для обмоток статоров с изоляцией класса В 90—95 °С;

для запеченных обмоток роторов с изоляцией класса В 120 °С, класса ВС 130 °С;

для незалеченных обмоток ротора с изоляцией класса В и для обмоток с изоляцией класса А 100 °С.

Допустимые температуры обмотки ротора даны при ус-

ловии измерения их по сопротивлению обмотки. При измерении термометрами или термопарами эта температура не должна превышать 110°С для запеченных обмоток, 90 С С для незапеченных обмоток и для обмоток с изоляцией класса А.

Для контроля за ходом сушки через 1—2 ч производится замер сопротивления изоляции R&r с отсчетом через 60 с. Для крупных машин 1—2 раза в сутки определяется коэффициент абсорбции К. По полученным данным строятся кривые зависимости сопротивления изоляции и коэффициента абсорбции от времени с начала сушки (рис. 5.13), Сопротивление изоляции обмоток в начале сушки снижается, так как происходит распаривание изоляции, и в дальнейшем по мере подсушивания возрастает до предельного значения и остается на этом уровне. Сушка обмотки считается законченной, когда сопротивление изоляции и коэффициент абсорбции после возрастания остаются неизменными в течение 3—5 ч при установившейся температуре.

На месте сушки должны быть средства пожаротушения. Все пространство вокруг машины должно быть очищено от мусора и горючего материала, освобождено от громоздких предметов.

Вопросы для повторения

1. В какие сроки и в каком объеме производятся капитальный и текущий ремонты генераторов и синхронных компенсаторов? Почему первый средний ремонт производится через год после ввода машины в эксплуатацию?

2. Порядок разборки и сборки генератора, в том числе выемки и ввода ротора.

3. На что обращается внимание при осмотре статора? Какие проверки при этом производятся?

4. На что обращается внимание и какие проверки производятся при ремонте ротора?

5. Причины вибрации электрических машин.

6. Условия включения генераторов без сушки.

7. Методы сушки обмоток генераторов. Какие противопожарные мероприятия при этом должны соблюдаться? По каким показателям определяется, что сушка закончена?

Источник