Осмотр и текущий ремонт быстродействующих выключателей постоянного тока

Быстродействующие автоматические выключатели, применяемые на тяговых подстанциях, являются основными аппаратами распределительных устройств постоянного тока напряжением 3,3 кВ. Одной из модификаций быстродействующих выключателей является ВАБ-43-4000/30-Л-У4, предназначенный для защиты установок и линий постоянного тока при КЗ и недопустимых перегрузках.

Осмотры выключателей на тяговых подстанциях с постоянным обслуживающим персоналом проводятся ежедневно при приеме смены, а без такого персонала — в сроки, утвержденные главным инженером ЭЧ, но не реже 1 раза в 10 дней. Такие осмотры проводятся без отключения выключателей; при этом проверяют внешнее состояние камер, отсутствие следов подгаров и перекрытий, исправность заземления, показания счетчика числа аварийных отключений, нагрузку (по килоамперметру) и соответствие сигнализации положению выключателей.

Дополнительно 1 раз в 3 месяца, а если нет срабатываний — через 3 месяца, а также через один месяц после ввода в эксплуатацию проводятся осмотры со снятием напряжения. Периодичность и объем осмотров могут быть изменены в зависимости от местных условий.

Для выключателей ВАБ-43, оборудованных устройствами для шунтирования реакторов, предусматривается также контроль технического состояния (КТС). Он выполняется через 1000 кА суммарного отключенного тока, который определяется по показаниям фиксатора-сумматора, а при его отсутствии исчисляется по формуле

где п — число автоматических отключений выключателя (по показаниям счетчика числа аварийных отключений);

КТС включает в себя: визуальный контроль состояния выключателя и камеры; силовых, дугогасительных контактов и устья камер, болтовых соединений ошиновки, а также протирку частей выключателя и изоляторов. Помимо этого измеряют некоторые технические параметры и сравнивают их с табличными (допустимыми), приведенными в табл. 4.9. При выполнении КТС не разрешается изменять механические параметры, регулировать выключатель.

Текущий ремонт проводится через каждые 3000 кА полного суммированного отключенного тока бригадой, состоящей из двух человек, и включает в себя следующие операции.

Очистку частей выключателя и изоляторов салфеткой и пылесосом, протирку ошиновки и удаление излишков смазочного материала салфеткой, смоченной бензином или уайт-спиритом, выполняют перед началом ремонта.

При осмотре вторичных цепе и, заземлений и реле убеждаются в надежности и правильности электрических соединений и проверяют достаточность расстояния от цепей вторичной коммутации до частей, находящихся под высоким напряжением. Приводят в порядок крепление проводов на клеммных сборках, коммутаторе, станции управления. Проверяют легкость хода тяги и нажатие контактов коммутатора при отключенном и включенном положении выключателя; надежность болтовых или сварных соединений опорной конструкции. Обследуют состояние металлического кожуха, закрывающего коммутатор, клеммную сборку выключателя и тягу коммутатора, а также контура заземления.

| № п/п | Наименование параметров | Пределы допустимых значений | после ремонта | до ремонта |

| Нажатие главных контактов, кгс | 32—36 | 25 — 45 |

| Нажатие дугогасительных контактов, кгс | 12—14 | 5 — 20 |

| Провал главного контакта ( d1), мм | 2 – 2,4 | 0,5—3,0 |

| Провал дугогасительного контакта (d2 ), мм | 1,8—3,0 | 1,0—3,5 |

| Зазор между дугогасительными контактами и рогом в предвклю-ченном положении (d6), мм | 4,0—4,5 | 2—5 |

| Зазор между главными контактами (d7), мм | 18—20 | 12—26 |

| Зазор между подвижными контактами и упором (d8), мм | 1—4 | |

| Суммарный зазор между шейками оси и торцами пазов в рычаге якоря (d3), мм | 1—8 | |

| Свободный ход тяги блок — контактов(d10), мм | 1,5—2,5 | |

| Площадь прилегания главных контактов, % | ||

| Площадь прилегания якоря к магнитопроводу, % | ||

| Натяг отключающих пружин, кгс | 30—50 | |

| Длина отключающих пружин во включенном положении выключателя, мм | 195—205 | |

| Время между замыканиями замыкающего блок — контакта и замыканием главных контактов выключателя, мс | 200—280 |

Измеряют целостность и болтовые соединения ошиновки и выключателя; исправность диодов, обеспечивающих нужное направление тока в цепи держащих катушек. Измеряют мегаомметром сопротивление изоляции цепей вторичной коммутации выключателя. Оно должно быть не менее 5 МОм.

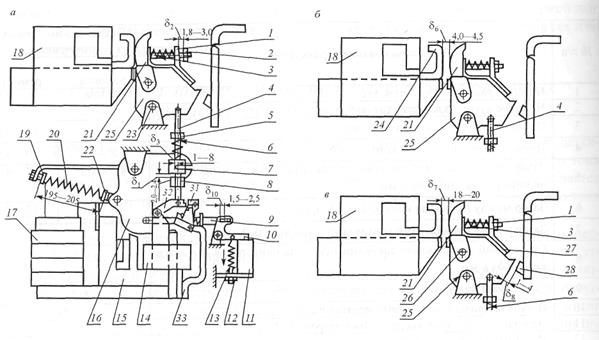

При измерении лимитирующих зазоров сначала замеряют провал главных (d1) и дугогасительных (d2) контактов (рис. 4.23, а). Предварительно проверяют при отключенном положении выключателя крепление гибкой связи 27 к дугогасительному контакту 21. Если крепление ослабло, то снимают скобу 1, пружину 3 и затягивают гайку, крепящую гибкую связь к дугогасительному контакту (рис. 4.23, в). Включают выключатель и замеряют зазор d2. Он должен быть равен 1,8—3,0мм (см. рис. 4.23, а). Зазоры d1 и d2 проверяются после определения нажатия дугогасительного контакта. Динамометром оттягивают контакт за гайку 2 и в момент равновесия, который определяется по погасанию лампочки, питающейся от источника напряжением 12В, включенной в цепь дугогасительного контакта, замеряют нажатие. Оно регулируется перемещением скобы 1. Зазор d1 должен быть равен 2,0—2,4 мм. При необходимости его регулируют и тщательно контрят упор 8. Замеряют длину пружины 20: L = 195—205 мм.

Зазор между дугогасительным контактом и рогом d6 — зазор свободного расцепления — должен быть равен 4,0—4,5 мм (рис. 4.3, б). Он замеряется в предвключенном положении, которое достигается включением выключателя до того момента, когда подвижный контакт останавливается рычагом 32 и защелкой 31 (см. рис. 4.23, а), т.е. когда защелка не срывается. Если защелка срывается, то поднимают скобу 33 или отключают выключатель, вынимают ось, связывающую подвижный контакт 25 с тягой 4. Отводят тягу от подвижного контакта и регулируют ее длину.

Регулировка этого зазора очень важна, т.к. механизм свободного расцепления обеспечивает готовность выключателя к быстрому отключению, если в цепи сохранился аварийный режим в момент включения.

Переводят выключатель в отключенное положение (см. рис. 4.23, в), устанавливают зазор d8 = 1—4 мм. Закрепляют гайкой упор 8 и проверяют зазор d7 = 18—20 мм. Сжимая

|

|

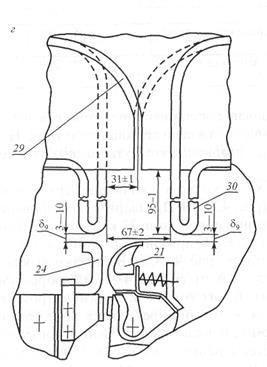

Рис. 4.23. Элементы выключателя ВАБ-43: а — во включенном состоянии; б— в предвключенном состоянии; в — в отключенном состоянии; г — расположение рогов и дугогасительных контактов; 1—скоба; 2, 5 — гайки; 3, 6 — пружины; 4 — тяга; 7 — ось; 8 — упор; 9 — тяга; 10 — рычаг; 11 — блок-контакт; 12 — гайка; 13 — пружина; 14 — катушка управления; 15— сердечник; 16—якорь; 17—катушка держащая; 18 — катушка магнитного дутья; 19 — вкладыш; 20—пружина; 21 — контакт дугогасительный; 22 — вкладыш; 23 — ось; 24 — рог выключателя; 25 — контакт подвижный; 26 — ось; 27 —гибкая связь; 28 — упор; 29, 30—рога дугогасительной камеры; 31 — защелка; 32 — рычаг; 33 — скоба

контактную пружину 6, регулируют нажатие главных контактов. Оно должно быть 32—36 кгс. Зацепляют динамометр за шнур, пропущенный через отверстие в подвижном контакте и перед измерением нажатия несколько раз оттягивают на 2-3 мм подвижный контакт. Следует знать, что контактное нажатие, измеренное без предварительного оттягивания контакта непосредственно после включения выключателя, может быть несколько больше.

Закрывают чистой салфеткой катушки и магнитопроводы (во избежание загрязнения во время чистки контактов). При наличии на контактах наплывов меди или подгаров удаляют их плоским напильником, предварительно сняв слой окиси и грязи. Если на контактах появилась рабочая площадка шириной 10—12 мм, то им необходимо придать первоначальную форму. Замена главных контактов выполняется при обгаре серебрянных накладок на 2 мм от первоначального состояния или при выгорании 1/3 площади контакта.

Дугогасительные контакты меняются при обгаре по толщине на 3 мм каждый. Рог неподвижного контакта и прокладки зачищают шлифовальной шкуркой. Снимают отпечатки главных контактов. Для этого при разомкнутых контактах прикладывают к неподвижному контакту полоску бумаги вместе с копировальной, затем включают выключатель. При последующем отключении выключателя извлекают полоску бумаги, на которой останутся следы контактов. Площадь соприкосновения главных контактов должна быть не менее 70 %.

Дата добавления: 2017-11-04 ; просмотров: 3653 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Текущий ремонт выключателя фидера контактной сети

Текущий ремонт контактной сети

Текущий ремонт контактной сети производится с целью выявления и устранения отклонений от установленных норм содержания или от нормального состояния отдельных частей, деталей и конструкций.

Текущий ремонт выполняется в строго установленные сроки и по мере надобности при выявлении во время осмотров первых признаков повреждений или отклонений от нормального состояния. При текущем ремонте тщательно осматривается все оборудование с проверкой креплений, регулированием, чисткой и смазкой его, а также заменяются в небольшом объеме отдельные изношенные или корродированные части и детали.

Объем и сроки выполнения работ по текущему ремонту контактной сети, определенные правилами содержания, приведены в табл. 4. В зависимости от особенностей того или иного электрифицированного участка периодичность работ может быть изменена с разрешения руководства дороги.

Работы по текущему ремонту, не требующие снятия напряжения с контактной сети, производятся в условиях нормального движения поездов. Работы со снятием напряжения выполняются в «окна», предоставляемые дорогой.

В настоящее время на транспорте резко повышается интенсивность движения поездов, в связи с чем выделение специальных «окон» для работ на контактной сети со снятием напряжения становится все более трудной задачей. Приспосабливаясь к новым условиям, рационализаторы и передовые коллективы электрифицированных участков постоянно расширяют перечень работ, выполняемых без снятия напряжения с контактной сети. При этом благодаря тщательно продуманным конструктивным изменениям устройств и изменениям технологии не только не повышается опасность работ, но, наоборот, создаются более безопасные условия их выполнения, так как время окончания той или иной работы не ставится в зависимость от начала движения поездов.

Так, в последнее время освоены работы под напряжением на гибких поперечинах, секционных разъединителях, роговых разрядниках, анкеровках контактной подвески и по смене фиксаторов.

В 1962 г. на Западно-Сибирской дороге В. И. Пономаревым; В. В. Лукьянчиковым, А. В. Соколюком и В. Ф. Токаревым разработана и внедрена технология выполнения всех работ на контактной сети небольших станций без перерыва движения поездов. Сущность этого метода заключается в том, что для производства работ на станции напряжение снимают в то время, когда на станцию не поступают поезда с остановками. Следующие же без остановки поезда проходят станцию в это время на выбеге с опущенными пантографами. Безопасность работ в этом случае обеспечивается выдачей на поезда предупреждений об опускании пантографов перед воздушными промежутками станции, установкой ясно видимых сигналов об опускании пантографов и установкой двух заземляющих штанг на каждой секции контактной сети.

Большую роль в облегчении выполнения работ со снятием напряжения сыграло внедрение телеуправления секционными разъединителями, благодаря чему оказалось возможным использовать для работ даже малые (порядка 20—30 мин) «окна» в движении поездов.

Рассмотрим состав основных наиболее распространенных работ при текущем ремонте контактной сети и порядок их выполнения.

Источник

Текущий ремонт выключателя фидера контактной сети

Масляные выключатели (осмотр и текущий ремонт)

Осмотры масляных выключателей проводят без снятия напряжения 1 раз в день на подстанциях с постоянным обслуживающим персоналом и в сроки, установленные местны ми инструкциями, но не реже 1 раза в 10 дней — на тех подстанциях, где его нет.

При осмотрах масляных выключателей проверяют:

— внешнее состояние выключателя и привода;

— отсутствие загрязнений, видимых сколов и трещин изоляторов; следов выброса масла из дополнительных резервуаров или выхлопных устройств (клапанов);

— состояние наружных контактных соединений;

— уровень и отсутствие течи масла в полюсах выключателя;

— работу подогрева выключателя и привода (в период низких температур);

— показания счетчика числа аварийных отключений;

— соответствие показании указа телей действительному положению масл яного выключателя.

Текущий ремонт масляных вык лючателей производится со снятием напряжения бригадой в составе трех чело век (на масляных выключателях напря жением 110 и 220 кВ) и двух — на ос тальных выключателях.

При текущем ремонте мало объемных масляных выключателей выполняют сначала осмотр выключателя и привода. При осмотре проверяют загряз нение наружных частей выключателя, осо бенно изоляционных деталей, отсутствие на них трещин; наличие выбросов масла и следов его подтекания через уплотнения по люсов; уровень масла в полюсах; отсут ствие признаков чрезмерного перегрева (на пример, по цветам побежалости).

Рис. 4.12. Полюс выключателя ВМПЭ-10:

1 — крышка нижняя; 2 — фланец нижний; 3 — цилиндр; 4 — фланец верхний; 5 — корпус; 6 — головка; 7 — крышка верхняя; 8—пробка маслоспускного отверстия; 9 — клапан; 10 — подшипник; 11 — буфер; 12 — рычаг механизма внутренний; 13 — уплотнение; 14 — вал ме ханизма; 15—механизм; 16—рычаг механизма наруж ный; 17—стержень направляющий; 18—токоотводы; 19 — втулка; 20 — планка; 21 — камера дугогаситель ная; 22 — маслоуказатель; 23 — цилиндр распорный; 24 — стержень подвижный; 25 — серьга; 26— пружина

Протирают изоляторы и наружные части выключателя ветошью, смоченной в керосине, возобновляют смазку на трущих ся частях, проверяют работу маслоуказа- телъных устройств. Проверяют надежность крепления выключателя и привода; исправ ность крепежных деталей, правильность сочленения привода и выключателя; выпол няют пробное включение и отключение выключателя. Уточнив объем работ, при ступают к текущему ремонту.

Текущий ремонт выключателя ВМПЭ-10 с частичной разборкой проводят в следующем технологическом порядке:

— снимают междуполюсные пере-

городки, сливают масло из полюсов

(рис. 4.12), снимают нижние крышки 1 с

розеточными контактами, вынимают дугогасительные ка меры 21 и распорные цилиндры 23. Вынутые из полюсов детали тщательно промывают сухим маслом, протира ют и осматривают;

— переводят выключатель вручную в положение,

соответствующее включенному, и осматривают концы

подвижных стержней;

— если контакты и камеры имеют несущественный из нос (небольшие наплывы металла на рабочих поверхностях контактов, поверхностное обугливание перегородок камеры

без увеличения сечения дутьевых каналов), то достаточно

зачистить их поверхности напильником или мелкой наждач ной шкуркой, а затем промыть маслом. В этом случае следующий очередной ремонт производят раньше срока в зависимости от степени износа контактов и камер. Если контакты и камеры сильно повреждены дугой (имеются раковины и сквоз ные прожоги тугоплавкой облицовки контактов и повреждения медной части ламелей и стержней, увеличенные размеры

дутьевых каналов и центрального отверстия камеры более

чем на 3 мм по ширине или диаметру и т. п.), они должны

быть заменены из комплекта запасных частей;

— при ремонте розеточного контакта (рис. 4.13) следят за тем

Рис 4 13 Контакт неподвижный

1 — крышка нижняя; 2 — кольцо

опорное; 3—кольцо; 4—ламель

(на выключателях с номинальным

током 630 и 1000 А — пять

ламелей ,1600 А – шесть ламелей,

см. вид А); 5 – прокладка изоля-

ционная; 6- пружина; 7 — болт М8; 8 — связь гибкая; 9—пробка

чтобы в собранном контакте ламели 4 были

перекосов, при вытянутом стержне находились в наклонном

положении к центру с касанием между собой в верхней части

и опирались на опорное кольцо 2.

При необходимости замены контакта подвижного стержня

производят дальнейшую разборку полюса в следующем

— отсоединяют верхние шины;

— снимают корпус с механизмом, предварительно

отсоединив его от тяги, изоляционного цилиндра и верх-

ней скобы изолятора;

— снимают планку 20 (см. рис. 4.12) и вынимают токоотводы 18,

— переводят механизмы во включенное положение и отсоединяют вал механизма 14, отсоединив при этом стопорную планку. При замене новый контакт подвижного стержня должен быть ввинчен до отказа (зазор между стержнем и контактом недопустим), протачивают кон такт и надежно раскернивают в четырех местах. В случае значительного повреждения медной части стержня над контактом заменяют его новым из комплекта запасных частей;

— собирают детали полюсов в последовательности, обратной разборке. Токоведущие

части промывают и протирают. Контактные выводы полюсов смазывают тонким слоем

смазки ГОИ-54 или ПВК. При сборке обеспечивают плотное прилегание головки 6, верхнего фланца 4 с корпусом 5, нижней крышки 1 с фланцем 2. В собранных полюсах проверяют работу механизма. При повороте его за наружный рычаг подвижный стержень должен сво бодно, без заеданий, перемещаться по всему ходу до розеточного контакта;

— тщательно очищают все изоляционные части, фарфоровые изоляторы и масло-

указатели;

— проверяют исправность масляного буфера, в случае необходимости его разбирают,

промывают и заполняют индустриальным маслом, буферную пружину очищают и смазывают.

При ремонте привода выключателя особое внимание обращают на рабочую поверх ность «собачек», состояние блок-контактов и пружин.

Рис. 4.14. Устройство буфер ное:

1, 3 — пружинодержатель; 2 — планка; 4 — болт упорный; 5 — шайба; 6- буфер масляный;

7— вал выключателя с рыча — гами; 8 — пружина буферная

После текущего ремонта проводят испытания по ограниченной программе.

Кроме измерения сопротивления постоянному току контак тов масляного выключателя, сопротивления обмоток включаю щей и отключающей катушек, сопротивления изоляции вторич ных цепей, обмоток включающей и отключающей катушек и ис пытания масла из бака выключателя, обязательно опробуют вык лючатель трехкратным включением и отключением с определе нием зазора между роликом на валу выключателя и упорным бол том 4 буферного устройства (рис. 4.14). Величина зазора должна быть 1—1,5 мм при включенном положении привода.

Текущий ремонт многообъемных масля ных в ы к л ю ч а те л е и выполняют без вскрытия баков в следующем порядке.

Технической салфеткой, смоченной в бензине, протирают вводы, проверяют отсутствие сколов и трещин фарфора и арми- ровок. Проверяют крепление ошиновок, наклеивая на контакт ные поверхности термопленки; отсутствие течи в маслоуказате-

лях и уровень масла во вводах, доливая его при необходимости.

Открывают боковые крышки механизма выключателя,

проверяют сопротивление изоляции трансформаторов тока ме-

гаомметром на 1000 В, измеряют переходное сопротив- ление контактов.

Внеочередной ремонт выключателя производят после вы работки механического ресурса или нормированного допусти мого количества операций по износостойкости (табл. 4.4). Коммутационный (механичес кий) ресурс для часто переключаемых выключателей преобразовательных агрегатов опре деляется числом коммутаций рабочего тока и составляет для металлокерамических кон тактов 1000 операций, для медных контактов — 250 операций.

При наличии сумматоров-фиксаторов отключаемых токов необходимость внеочередного ремонта определяется по допустимому значению суммарного коммутируемого тока (табл. 4.5).

Механический ресурс масляных выключателей

Тип выключателя

Количество циклов «включено-отключено» (ВО)

Источник