При текущем ремонте заземлений производят замену неисправных элементов заземляющего устройства; затяжку ослабленных болтовых соединений; обновление окраски

Капитальный ремонт заземлений, как правило, планируют заранее и проводят после тщательной подготовки к нему. Как исключение проводят внеочередные ремонты, необходимость в которых выявляется при измерениях, осмотрах и текущих ремонтах. При подготовке к капитальному ремонту изготовляют электроды заземления, заземляющие проводники, проверяют механизмы и приспособления, составляют график ремонта, проводят проверку знаний персонала и др. Сопротивление контуров заземления проверяют при подготовке в разное, в том числе и наиболее неблагоприятное, время года, так как измерения во влажном грунте и пересчет с помощью приближенных сезонных коэффициентов не всегда дают точные результаты, и при проверке зимой или в засушливый летний период сопротивление может оказаться чрезмерным. Снижение сопротивления заземлений до нормы достигается при капитальном ремонте устройством дополнительных электродов или нового заземляющего контура. При этом местонахождение и конструкцию контура заземления определяют по исполнительным чертежам и актам скрытых работ, поэтому техническую документацию, получаемую эксплуатационной организацией при приемке объекта в эксплуатацию, нужно хранить в течение всего срока его эксплуатации.

При планировании капитальных ремонтов рассчитывают примерный срок службы заземлителей, пользуясь результатами наблюдений за ними в конкретных условиях либо ориентировочными средними данными. Так, в обычных условиях, например на промышленных подстанциях, коррозия незащищенной стали заземлителей составляет в грунте в среднем примерно 2,5 мм за 10 лет. Следовательно, полосовая сталь толщиной 5 мм, ржавеющая с обеих сторон, за 10 лет полностью выйдет из строя, а за 5 лет потеряет половину своей толщины и массы. При толщине полосовой стали 4 мм такая потеря произойдет за 4 года, при толщине 6 мм — за 6 лет и т.д. Так же будут ржаветь и полки угловой стали и стенки труб.

Электроды заземления заменяют, не ожидая их полного разрушения, в сроки, определяемые местными инструкциями. Обычно замену осуществляют при уменьшении вдвое толщины полосовой стали или толщины стенки труб, что совпадаете уменьшением вдвое массы заземлителя. Для заземлителей из круглой стали расчет срока замены ведется по уменьшению не диаметра, а массы вдвое, что возникает значительно раньше. Согласно действующим нормам элемент заземлителя должен быть заменен, если разрушено более 50 % его сечения.

Для определения технического состояния заземляющего устройства должны проводиться его осмотры с выборочным вскрытием грунта, измерение параметров заземляющего устройства в соответствии с нормами испытания электрооборудования. Осмотры с выборочным вскрытием грунта в местах, наиболее подверженных коррозии, а также вблизи мест заземления нейтралей силовых трансформаторов, присоединений разрядников и ограничителей перенапряжений должны производиться в соответствии с графиком планово-профилактических работ (далее— ППР), но не реже одного раза в 12 лет. Величина участка заземляющего устройства, подвергающегося выборочному вскрытию грунта (кроме ВЛ в населенной местности), определяется решением технического руководителя потребителя.

Источник

Заземляющие устройства: техническое обслуживание, ремонт, диагностика

Заземляющие устройства должны удовлетворять требованиям обеспечения электробезопасности людей и защиты электроустановок, а также эксплуатационных режимов работы и обеспечивать в нормальных и аварийных условиях следующие эксплуатационные функции электроустановки:

— действие релейных защит от замыкания на землю;

— действие защит от перенапряжений;

— отвод в грунт токов молнии;

— отвод рабочих токов (токов несимметрии и т.д.);

— защиту изоляции низковольтных цепей и оборудования;

— снижение электромагнитных влияний на вторичные цепи;

— защиту подземного оборудования и коммуникаций от токовых перегрузок;

— стабилизацию потенциалов относительно земли и защиту от статического электричества;

-обеспечение взрыво — и пожаробезопасности.

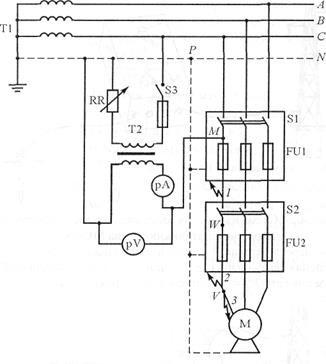

Все металлические части электрооборудования и электроустановок, которые могут оказаться под напряжением вследствие нарушения изоляции, должны быть заземлены или занулены. Каждый элемент установки, подлежащий заземлению, должен быть присоединён к заземлителю посредством отдельного заземляющего проводника. Последовательное соединение заземляющими проводниками нескольких элементов установки не допускается.Схема-план заземляющего устройства подстанции представлена на рисунке 4.

Рис. 4 Схема-план заземляющего устройства подстанции

| кабельный канал; |

| горизонтальный заземлитель; |

| наземное соединение с заземляющим устройством; |

| указатель незаземленного оборудования; |

| портал; |

| молниеотвод; |

| присоединение заземляющего проводника к оборудованию; |

| обрыв заземляющего проводника |

Присоединение заземляющих проводников к заземлителю и заземляющим конструкциям должно быть выполнено сваркой, а к главному заземляющему зажиму, корпусам аппаратов, машин болтовыми соединением. Каждая часть электроустановки, подлежащая заземлению или занулению, должна быть присоединена к сети заземления или зануления с помощью отдельного проводника. Сечение заземляющих и нулевых защитных проводников должно соответствовать правилам устройства электроустановок. Открыто, проложенные заземляющие проводники, должны быть предохранены от коррозии и окрашены в черный цвет. Для определения технического состояния заземляющего устройства должны проводиться визуальные осмотры видимой части, осмотры заземляющего устройства с выборочным вскрытием грунта, измерение параметров заземляющего устройства производится в РУ 1 раз в 12 лет. При вскрытии грунта должна производиться инструментальная оценка состояния заземлителей и оценка степени коррозии контактных соединений. Элемент заземлителя должен быть заменен, если разрушено более 50% его сечения. Результаты осмотров должны оформляться актами. Визуальные осмотры видимой части заземляющего устройства должны производиться по графику, но не реже 1 раза в 6 месяцев. Для определения технического состояния заземляющего устройства в соответствии с нормами испытаний электрооборудования должны производиться измерения сопротивления заземляющего устройства. Измерения должны выполняться в период наибольшего высыхания грунта. Измерение сопротивления заземляющих устройств должно производиться:

после монтажа, переустройства и капитального ремонта этих устройств на электростанциях, подстанциях и линиях электропередачи;при обнаружении на тросовых опорах ВЛ напряжением 110 кВ и выше следов перекрытий или разрушений изоляторов электрической дугой;на подстанциях воздушных распределительных сетей напряжением 35 кВ и ниже — не реже 1 раза в 12 лет.

В сетях напряжением 35 кВ и ниже у опор с разъединителями, защитными промежутками, трубчатыми и вентильными разрядниками и у опор с повторными заземлителями нулевых проводов — не реже 1 раза в 6 лет; выборочно на 2% опор с заземлителями в населённой местности, на участках ВЛ с наиболее агрессивными, оползневыми, выдуваемыми или плохо проводящими грунтами — после монтажа, переустройства, ремонта, а также в эксплуатации — не реже 1 раза в 12 лет. В электроустановках, выполненных по нормам на напряжение прикосновения, измерения напряжений прикосновения должны производиться после монтажа, переустройства и капитального ремонта заземляющего устройства, но не реже 1 раза в 6 лет.

Измерения должны выполняться при присоединённых естественных заземлителях и тросах ВЛ.Проверка коррозионного состояния заземлителей должна производиться на подстанциях и электростанциях — в местах, где заземлители наиболее подвержены коррозии, а также вблизи нейтралей силовых трансформаторов, короткозамыкателей;на ВЛ — у 2% опор с заземлителями.Для заземлителей подстанций и опор ВЛ в случае необходимости по решению технического руководителя организации, эксплуатирующей электрические сети, может быть установлена более частая проверка коррозионного состояния.

Ведение технической документации.

На каждое, находящееся в эксплуатации, заземляющее устройство должен быть заведён паспорт, содержащий:

— исполнительную схему устройства с привязками к капитальным сооружениям;

— указана связь с надземными и подземными коммуникациями и с другими заземляющими устройствами;

— дату ввода в эксплуатацию;

— основные параметры заземлителей (материал, профиль, линейные размеры);

— величина сопротивления растеканию тока заземляющего устройства;

— удельное сопротивление грунта;

— данные по напряжению прикосновения (при необходимости);

— данные по степени коррозии искусственных заземлителей;

— данные по сопротивлению металлосвязи оборудования с заземляющим устройством;

— ведомость осмотров и выявленных дефектов;

— информация по устранению замечаний и дефектов.

Измерения параметров заземляющих устройств – сопротивление заземляющего устройства, напряжение прикосновение, проверка наличия цепи между заземлителями и заземляемыми элементами — производится также после реконструкции и ремонта заземляющих устройств, при обнаружении разрушения или перекрытия изоляторов ВЛ электрической дугой. При необходимости должны приниматься меры по доведению параметров заземляющих устройств до нормативных. (Все эти данные заносятся в техническую документацию)К паспорту должны быть приложены результаты визуальных осмотров, осмотров со вскрытием грунта, протоколы измерения параметров заземляющего устройства, данные о характере ремонтов и изменениях, внесённых в конструкцию устройства

Источник

Монтаж, испытания и ремонт заземляющих устройств

Под заземлением понимают преднамеренное электрическое соединение какой-либо точки системы электроустановки или оборудования с заземляющим устройством.

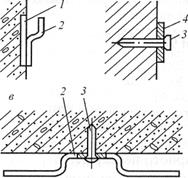

Монтаж заземляющего устройства включает в себя прокладку шин заземления внутри здания подстанции и выполнение наружного контура заземления. Внутренний заземляющий контур выполняют чаще всего из полосовой стали, которую обычно крепят к стене либо пристрелкой дюбелями к беленому или кирпичному основанию с помощью строительно-монтажного пистолета, либо шурупами, ввинченными в пластмассовые дюбели, расклиненные в просверленных отверстиях в стене. Точки крепления полосы (рис. 4.55) располагаются вблизи (

100 мм) поворотов и мест ответвления, а также на расстоянии 650—1000 мм друг от друга на прямых участках.

Если в конструкциях зданий предусмотрены закладные детали, заземляющие проводники приваривают к ним, а к строительным конструкциям из гипсолита, шлакобетона, толстой штукатурки крепят на «вмазанных сухарях» (рис. 4.55, г).

К оборудованию заземляющие проводники, как правило, присоединяют непосредственно, а не через конструкции, на которых оно установлено, причем присоединение

|

| Рис. 4.55. Крепления стальных проводников заземления: а – держателем, приваренным к закладной детали; б – дюбелем непосредственно к стене; в – то же, с изгибом заземляющей полосы для обеспечения расстояния от стены; 1 — закладная деталь; 2 – держатель; 3 – дюбель-гвоздь; 4 – проводник заземления (полосовая или круглая сталь) |

Проход заземляющих шин сквозь стены выполняют через стальные трубы или обоймы, при пересечении температурных швов устраивают компенсаторы. Шины соединяют сваркой, длину сварочных швов принимают равной двойной ширине шины при прямоугольном сечении или шести диаметрам ее при круглом. Заземление опорных и проходных изоляторов, установленных на кирпичных и железобетонных строительных конструкциях, выполняют присоединением шин заземления к фланцам изоляторов при помощи болтов фланцев.

По окончании монтажа все расположенные внутри здания заземляющие проводники окрашивают черным асфальтовым лаком, места, предназначенные для присоединения временных переносных заземлений, оставляют зачищенными, неокрашенными.

В наружных электроустановках, расположенных на открытом воздухе вне зданий, а также в грунтах заземляющие проводники подвержены коррозии, поэтому их минимальные размеры регламентированы ПУЭ: диаметр круглой стали должен быть не менее 6 мм; толщина полосовой стали 4 мм, сечение шин (кроме магистралей) 48 мм 2 ; толщина полок угловой стали и стенок труб 3 мм; диаметр стальных однопроволочных спусков заземления на опорах ВЛ до 1 кВ — 6 мм, а на ВЛ выше 1 кВ —10 мм (площадь сечения многопроволочных спусков — 35 мм 2 ) на опорах ВЛ до 1 кВ — б мм, а на В Л выше 1 кВ — 10 мм (многопроволочных — 35 мм 2 ).

Наружный контур заземления предназначен для обеспечения наименьшего сопротивления растеканию тока в грунте. Он состоит из вертикальных заземлителей (так называемых электродов заземления) и горизонтальных соединительных заземляющих проводников, приваренных к вертикальным и объединяющих их в общий контур. В грунтах с большим удельным сопротивлением контур заземления выполняют либо из глубинных заземлителей, погружаемых в грунт на 10—30 м, либо из горизонтальных протяженных поверхностных заземлителей с длиной лучей до нескольких десятков метров. Монтаж наружного контура начинают с разметки и устройства траншей глубиной 600—700 мм. При небольших объемах работ устройство траншеи ведется вручную, так как применение мощных машин нерентабельно, а в других случаях их вообще нельзя применить из-за подземных коммуникаций и других препятствий, в лучших случаях применяют механизмы малой мощности, например микротраншеекопатель МТКМ-120.

Электроды заземления погружают в грунт различными способами, зависящими от конструкции и размеров электродов, характера грунта и его состояния во время монтажа (талый, мерзлый) и от ряда других факторов. Электроды из угловой и другой профильной стали можно забивать или вдавливать в грунт, а также закладывать в пробуренные сква жины.

|

Электроды из круглой или арматурной стали и труб погружают, кроме того, ввертыванием в грунт. Обычно наиболее рациональными способами монтажа являются: при талых и мягких грунтах — вдавливание и ввертывание стержневых электродов, забивка и вдавливание профильных электродов; при плотных грунтах — забивка электродов любого сечения; для мерзлых грунтов при необходимости глубокого погружения — закладка в пробуренную скважину.

Погружение небольшого числа электродов выполняется, главным образом, вручную: применяют также иногда легкий вибратор мощностью до 0,8 кВт или электромолоток, устанавливаемые в рабочее положение с погружаемым электродом усилием одного-двух рабочих. Процесс такого погружения зависит от множества факторов (в том числе, от плотности и состава грунта) и может продолжаться неопределенно долгое время или привести к переносу точки погружения.

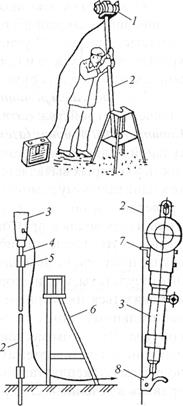

Другое приспособление для забивки электродов, также имеющих небольшой вибратор, показано на рис. 4.56.

| Рис.4.56. Забивка вертикальных электродов- заземлителей навесным механическим или электрическим вибратором: 1 — вибратор; 2 — погружаемый заземлитель; 3 —электромолоток; 4— вставной боек; 5— муфта; 6 — козлы с ограждением; 7—направляющий уголок; 8 — зажим |

Электроды заземления свободно вставляют через трубу — боек в верхний боек — держатель до упора. Затем включают вибратор, и с каждым его ударом электрод погружается на глубину, равную зазору между бойками, а все приспособление опускается вниз под действием своей тяжести. Зазор между бойками восстанавливается силой отдачи и упругости рессор. Когда приспособление, опускающееся вместе с электродом, приблизится к поверхности земли, вибратор отключают и приспособление снимают. Если глубина погружения заземлителя недостаточна, то к забитому заземлителю приваривают следующий отрезок круглой стали и процесс забивки повторяют.

Концы электродов, выступающие над дном траншеи, объединяют в контур горизонтальными заземлителями с помощью электро- или газосварки, реже — термитной сварки. Для предохранения от коррозии сварные швы, находящиеся в земле, покрывают горячим битумом. Перед этим сварные соединения осматривают и простукивают молотком, визуально проверяют отсутствие глубоких раковин, трещин и сколов. Простукиванием освобождают соединения от наплывов шлака и проверяют их прочность. По чистому звуку, характерному для монолита, и отсутствию дребезжания убеждаются в хорошем качестве сварки.

После проверки соединений траншею засыпают грунтом, а выводы от наружного контура заземления соединяют с внутренним. По окончании работ монтажная организация должна предъявить приемочной комиссии следующую техническую документацию: исполнительные чертежи и схемы с указанием расположения элементов контура заземления; акты на выполнение скрытых работ, в частности, заземлителей и скрыто проложенных заземляющих проводников; протоколы измерения сопротивления растеканию тока промышленной частоты контура заземления; акты проверки элементов выравнивания потенциалов и других устройств, предусмотренных проектом.

На каждое находящееся в эксплуатации заземляющее устройство должен быть заведен паспорт, содержащий схему заземления, основные технические данные, сведения о результатах проверки его состояния, о характере ремонтов и изменениях, внесенных в данное устройство.

Осмотр заземляющих устройств включает в себя проверку состояния контактных соединений заземляющих проводников, их крепления, степени воздействия на них коррозии, отсутствие нагрева. В установках напряжением до 1000 В проверяют также состояние искровых промежутков и пробивных предохранителей. Внешний осмотр заземляющего устройства производится вместе с осмотром электрооборудования электроустановок.

При текущем ремонте заземлений производят замену неисправных элементов заземляющего устройства; затяжку ослабленных болтовых соединений; обновление окраски. Капитальный ремонт заземлений, как правило, планируют заранее и проводят после тщательной подготовки к нему. Как исключение проводят внеочередные ремонты, необходимость в которых выявляется при измерениях, осмотрах и текущих ремонтах. При подготовке к капитальному ремонту изготовляют электроды заземления, заземляющие проводники, проверяют механизмы и приспособления, составляют график ремонта, проводят проверку знаний персонала и др. Сопротивление контуров заземления проверяют при подготовке в разное, в том числе и наиболее неблагоприятное, время года, т.к. измерения во влажном грунте и пересчет с помощью приближенных сезонных коэффициентов не всегда дают точные результаты, и при проверке зимой или в засушливый летний период сопротивление может оказаться чрезмерным. Снижение сопротивления заземлений до нормы достигается при капитальном ремонте устройством дополнительных электродов или нового заземляющего контура. При этом местонахождение и конструкцию контура заземления определяют по исполнительным чертежам и актам скрытых работ, поэтому техническую документацию, получаемую эксплуатационной организацией при приемке объекта в эксплуатацию, нужно хранить в течение всего срока его эксплуатации.

При планировании капитальных ремонтов рассчитывают примерный срок службы заземлителей, пользуясь результатами наблюдений за ними в конкретных условиях либо пользуясь ориентировочными средними данными. Так, в обычных условиях, например на промышленных подстанциях, коррозия незащищенной стали заземлителей составляет в грунте в среднем примерно 2,5 мм за 10 лет. Следовательно, полосовая сталь толщиной 5 мм, ржавеющая с обеих сторон, за 10 лет полностью выйдет из строя, а за 5 лет потеряет половину своей толщины и массы. При толщине полосовой стали 4 мм такая потеря произойдет за 4 года, при толщине 6 мм — за 6 лет и т.д. Так же будут ржаветь и полки угловой стали и стенки труб.

Электроды заземления заменяют, не ожидая их полного разрушения, в сроки, определяемые местными инструкциями. Обычно замену осуществляют при уменьшении вдвое толщины полосовой стали или толщины стенки труб, что совпадает с уменьшением вдвое массы заземлителя. Для заземлителей из круглой стали расчет срока замены ведется не по уменьшению диаметра, а по уменьшению массы вдвое, что возникает значительно раньше. Согласно действующим нормам элемент заземлителя должен быть заменен, если разрушено более 50 % его сечения [20].

Испытания заземляющих устройств проводят после окончания текущего и капитального ремонтов.

После текущего ремонта выполняют следующее.

Проверку непрерывности цепи в проводниках, соединяющих элементы оборудования с заземляющим устройством, которая выполняется простукиванием легким молотком заземляющих проводников в месте их соединения или ответвления для определения механической прочности.

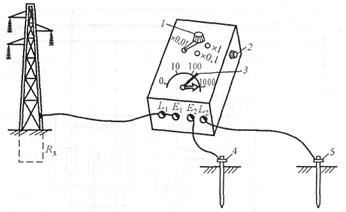

Измерение переходного сопротивления заземляющих проводников между оборудованием и контуром заземления. Измерение сопротивления заземляющго устройства с помощью измерителя заземления типа МС-08, в котором используется метод амперметра-вольтметра с применением вспомогательного заземлителя и потенциального электрода (зонда). Шкала прибора отградуирована в Ом с тремя пределами измерения: 0—1000 Ом, 0—100 Ом, О—10 Ом.

|

| Рис. 4.57. Схема измерения сопротивления заземляющих проводников прибором типа МС-08: 1 — переключатель; 2 — реостат потенциальной цепи; 3 — красная черта на шкале; 4 — зонд; 5 — вспомогательный заземлитель; Rx — испытуемое сопротивление заземления |

б) сложный заземлитель, однолуче-

вая схема (рис. 4.59, б):

Рис. 4.58. Схема измерения сопротивления заземляющих

160 м L XB = L X3 = L B3 — 20 м ‘

г) сосредоточенный заземлитель (рис. 4.59, г):

При малом сопротивлении испытываемого заземляемого устройства длинные соединительные провода измерительной схемы могут внести значительную погрешность в результаты измерений, поэтому в этих случаях рекомендуется подключать заземлитель X двумя отдельными проводами от зажимов прибора lj и Е\.

| Рис. 4.59. Взаимное расположение испытуемого заземлителя и вспомогательных электродов и минимальные расстояния между ними: а — сложный заземлитель, двухлучевая схема; б — то же, однолучевая схема; в — одиночный заземлитель; г — сосредоточенный заземлитель; D —диагональ контурного заземлителя; X— испытуемый заземлитель; 3 — зонд; В — вспомогательный заземлитель |

Измерение полного сопротивления петли «фаза— нуль» в установках напряжением 1000 В с глухим заземлением нейтрали. Для проверки соответствия заземляющих устройств требованиям защиты цепи при аварийных режимах необходимо измерять величину полного сопротивления всей цепи тока КЗ, при этом автоматически учитываются все факторы, от которых это сопротивление зависит, включая проводимости всякого рода па-

|

раллельных путей прохождения тока замыкания — металлоконструкций, оболочек, кабелей и т. п.

| Рис. 4.60. Схема измерения сопротивления цепи «фаза—нуль» с отключением оборудования |

Наиболее просто измерить сопротивление цепи «фаза—нуль» при отключенной линии. Сначала измеряют сопротивление цепи Zn от точек М, Wvi Vj\o точки Р без учета сопротивления трансформатора (рис. 4.60) методом амперметра и вольтметра. Измерение проводят с подачей пониженного напряжения 12 или 36 В понижающего трансформатора Т2, который включают по возможности ближе к рабочему трансформатору, чтобы учесть сопротивление всей сети. Напряжение в испытываемой цепи для регулирования величины тока поднимают постепенно, для чего в цепи трансформатора устанавливают реостат RR. Естественные проводники от сети заземления не отсоединяют. Предварительно проверяют сопротивление изоляции испытываемой линии и в случае необходимости устраняют дефекты.

Для проверки расплавления плавкой вставки предохранителя FU1 (или отключения автоматического выключателя) производят искусственное замыкание в точке 1 на корпус аппарата при отключенном рубильнике S1. Для проверки сгорания плавкой вставки предохранителя FU2 такое же замыкание на корпус делают в точке 3 как более удаленной, чем точка 2. После подачи напряжения в цепь измеряют ток IИЗМ и напряжение UИЗМ для каждой точки. Сопротивление цепи «фазный-нулевой» провод от точек М, W, V до точки Р определяют по формуле:

Поскольку измерение проводится при отключенной нагрузке, в результаты подсчета вносят поправки: в качестве фазного напряжения принимают 0,95 UФ (чтобы учесть его реальное снижение при нагрузке); для учета переходного сопротивления в месте замыкания и погрешности приборов, вводят понижающий коэффициент, примерно равный 0,9.

Таким образом, расчетная формула имеет вид:

Для обеспечения надежности работы защиты наименьший ток однофазного КЗ I3 должен в несколько раз превышать ток её срабатывания. Поэтому величина тока I3 должна удовлетворять условию:

где IН — номинальный ток плавкой вставки, А;

k— коэффициент, равный для плавких вставок не менее 3, для автоматических выключателей — 1,4.

После капитального ремонта выполняют:

— выборочное вскрытие грунта для осмотра элементов заземляющего устройства,

находящихся в земле.

— проверку состояния пробивных предохранителей в установках напряжением до 1000 В

и искровых промежутков в цепи отсоса РУ 3,3 кВ.

Пробивные предохранители устанавливают непосредственно на крышках баков си-ловых трансформаторов. Один контакт предохранителя присоединяют к выводам обмоток низшего напряжения, другой — к баку трансформатора. Предохранитель рассчитан на ток до 220 А продолжительностью 30 мин. Пробой предохранителя происходит в отверстиях прокладки по воздушному промежутку при напряжении 350—500 В (U до 220 В) и 700—1000 В (U до 500 В).

Проверку состояния пробивных предохранителей начинают с внешнего осмотра предохранителя. Если на контактной поверхности предохранителя обнаружены подгары, их зачищают напильником. Проверяют исправность слюдяной прокладки. Поврежденную прокладку заменяют. Толщина слюды, определяющая уровень пробивного напряжения, должна быть 0,08—0,02 мм при номинальном напряжении до 220 В и 0,21—0,03 мм при напряжении до 500 В.

Исправность искровых промежутков, включенных между отсосом и внешним контуром заземления на тяговых подстанциях постоянного тока, контролируют электролампой, включенной параллельно промежуткам. Погасание лампы указывает на пробой.

На тяговых подстанциях переменного тока проверяют целостность цепи рельсов подъездных и станционных путей со стыковыми соединителями и путевыми дросселями связи с контуром заземления подстанции.

Дата добавления: 2017-11-04 ; просмотров: 1340 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник