- Тележка для ремонта моста

- Тележка для снятия и установки редуктора заднего моста автомобиля БелАЗ-540

- Назначение и устройство грузовой тележки мостового крана

- Главные узлы и оборудование мостового крана

- Конструкция

- Классификация мостовых кранов

- По конструкции

- По грузоподъемности

- По назначению

- По типу привода

- Общая кинематическая схема мостового крана

- Монтаж и демонтаж

- Применение мостовых кранов

- Обслуживание, ремонт и модернизация

- Электрическая схема

- Устройство тележки

- Механизм передвижения мостового крана

- Подкрановые пути

- Электрооборудование

- Основными параметрами мостового крана являются:

- ТЕЛЕЖКИ КРАНОВЫЕ ДЛЯ ДВУХБАЛОЧНЫХ КРАНОВ Г/П ДО 50,0 Т

- Тележки крановые: производство и продажа в

- Электрооборудование

Тележка для ремонта моста

Все находящиеся в эксплуатации стальные мосты и трубы периодически тщательно обследуют, получая исчерпывающие данные о физическом состоянии сооружения и его грузоподъемности, а также данные о необходимости ремонта, усиления или реконструкции сооружения.

Применяемые в мостостроении новые конструкции с искусственным регулированием усилий, объединением в работе металла и железобетона, использованием сварных и фрикционных соединений из высокопрочных качественных сталей пока еще недостаточно проверены в условиях эксплуатации и поэтому осмотры, наблюдения и правильное содержание имеет для них особое значение.

В задачи содержания стальных мостов и труб входят: предупреждение появления и развития коррозии металла; проверка состояния заклепочных, сварных, фрикционных и других соединений, т. е. выявление трещин, повреждений, слабых заклепок, лопнувших болтов и пр., проверка состояния элементов конструкций (наличие искривлений, погнутостей и пр.), покрытия проезжей части и работы опорных частей, деформационных швов, водоотводных устройств и, наконец, своевременное устранение обнаруженных дефектов. Все обнаруженные дефекты в конструкциях фиксируют как на самой конструкции путем нанесения отметок краской, так и в соответствующем журнале искусственных сооружений. В журнал заносят также результаты наблюдения за характером развития дефектов во времени.

Для выявления ослабления элемента ржавчину в наиболее дефектных местах счищают, толщину элемента измеряют штангенциркулем или кронциркулем, а полученные размеры уменьшают на 1 мм.

В случае отсутствий сведений о физико-механических свойствах металла конструкций, прочность и устойчивость которых необходимо определить, проводят лабораторные исследования на образцах металла1, вырезанных из основных элементов. Образцы могут быть взяты путем вырезывания их автогеном, выпиливанием или высверливанием в количестве не менее трех для каждого вида исследования. Полученные ослабления элементов проверяют расчетом и при необходимости перекрывают накладками.

Для обеспечения свободного доступа для осмотра элементов конструкций мосты оборудуют, как правило, постоянными приспособлениями: смотровыми люками и лестницами для спуска с тротуаров или проезжей части на нижние элементы конструкций пролетных строений и на подферменные площадки‘опор, лестницами для доступа к верхним поясам ферм (арок), проходами вдоль главных балок (ферм), смотровыми мостиками (площадками) в нужных местах и подвижными смотровыми тележками по нижним поясам.

Рис. 59. Смотровой мостик и люлька

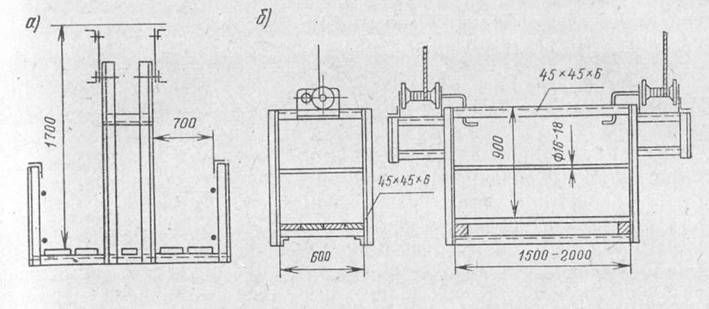

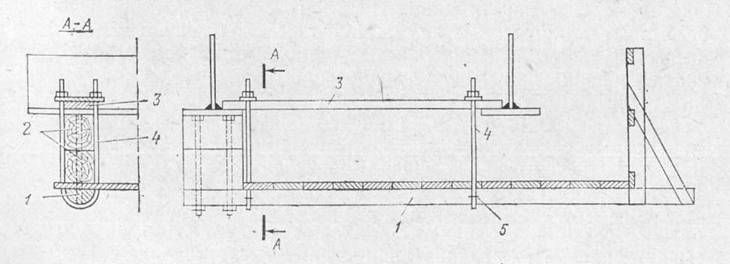

Рис. 60. Смотровые подвижные тележки:

Смотровые люки в зависимости от материала проезжей части делают деревянными или стальными, а по форме прямоугольными или круглыми со стороной квадрата или диаметром не меньше 65—70 см. Лестницы для спуска на нижние элементы конструкций и на подферменные площадки опор устраивают стационарными с ограждениями. Для доступа к верхним поясам ферм на портальных раскосах прикрепляют легкую металлическую лестницу с перилами. С целью безопасного осмотра верхних поясов ферм с ездой понизу их ограждают перилами высотой 0,9—1 м обычно из уголков, а поручень — из круглых стальных стержней.

Для осмотра, ремонта и окраски боковых и внутренних поверхностей верхних поясов, а также раскосов и стоек в отдельных случаях подвешивают стационарный смотровой мостик, например, из стальных рамок и досок для настила (рис. 59,а). Для той же цели можно использовать переносные люльки (рис. 59, б). Люльку подвешивают к перекладинам так, чтобы при движении она не задевала решетку фермы. Поднимают люльку двумя ручными лебедками грузоподъемностью 0,3—0,5 т.

Нижние пояса и элементы проезжей части пролетных строений с ездой понизу осматривают и ремонтируют, как правило, с передвижных стационарных смотровых тележек. Они состоят из платформы и подвижных устройств, которые обеспечивают перемещение ее в нужном направлении. При двух главных фермах с небольшим расстоянием между ними применяют смотровые тележки с продольным перемещением и расположением ходовых устройств снаружи ферм. Такие тележки располагают в каждом пролете, поскольку опоры мешают переводу их из пролета в пролет. Для тележек, перемещаемых из пролета в пролет (рис. 60, а) вдоль всего моста, устанавливают непрерывные пути перемещения (монорельсы) в пределах между фермами, в опорах делают вырезы, а платформы тележек снабжают выдвижными консолями. При большом расстоянии между фермами предусматривают смотровые тележки, которые могут перемещаться, как вдоль, так и поперек моста (рис. 60, б) по поперечным монорельсам, подвешенным к продольным монорельсам. Есть также тележки, на которых смотровые площадки могут перемещаться и вертикально.

Иногда вместо специальных монорельсов в качестве путей перемещения тележек используют свободные свесы горизонтальных листов поясов ферм. В таких случаях рамки каретки встречают на своем пути выступы в виде заклепок и стыковых накладок. Для более плавного перемещения в этих случаях применяют ролики, вмонтированные в пневматические шины.

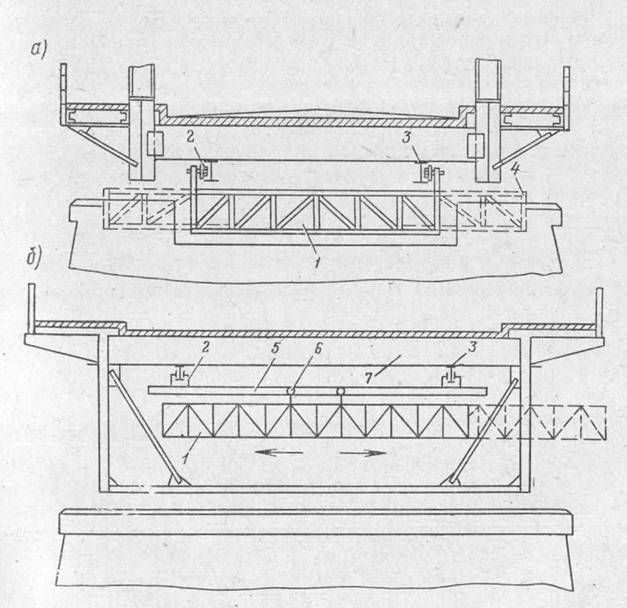

В балочно-неразрезных или многопролетных однотипных ба-лочно-разрезных пролетных строениях целесообразно устраивать объемлющие передвижные тележки (рис. 61, а), с которых можно осматривать все элементы пролетного строения. Для перемещения тележки из пролета в пролет балочно-разрезные пролетные строения над опорами перекрывают в плоскости каждой фермы легкими вспомогательными фермочками (рис. 61,6). Для обеспечения сохранности конструкции и свободного перемещения конца пролетного строения над подвижной опорной частью в фермочках устраивают шов. Поверху вспомогательные фермочки соединяют между собой легкими поперечными связями. Тележка (см. рис. 61, а) состоит из верхней и нижней платформ с перилами, связанными между собой по вертикали тяжами. Каждая платформа имеет в поперечном направлении по две балки на расстоянии друг от друга 80—100 см. Верхние балки составлены из швеллеров, а нижние — трубчатые. Верхняя платформа через свои ходовые устройства опирается на монорельсы, уложенные по верхним поясам ферм. С обеих сторон пролетного строения между вертикальными тяжами тележки предусмотрены подвижные смотровые площадки, которые подвешивают через блоки к верхней платформе и перемещают по вертикали вручную или с помощью талей.

Рис. 61. Объемлющая подвижная тележка: ‘ — уголковый тяж; 2 — передвижная смотровая площадка; 3 — блок; 4 — ходовое устройство; 0 — монорельс; 6 — верхняя платформа из швеллеров; 7 — перила; 8 — разборная часть перил; тп К0сынка для соединения трубчатого элемента с уголками тяжа; 10 — сборноразборный стык РУочатых элементов; и — нижняя платформа из трубчатых элементов; 12 — шов; 13 — вспомогательная фермочка; 14— кронштейн

Рис. 62. Стационарные смотровые мостики

В многопролетных мостах для возможности перевода тележки из пролета в пролет ее делают разборной, а в опорах моста устра-нвают соответствующие вырезы. Для перевода тележки нижнюю платформу устанавливают на кронштейны опоры, демонтируют сборно-разборный трубчатый стык с перильным ограждением и продвигают нижнюю платформу на кронштейны обратной стороны опоры и на них снова ее собирают.

Тележки перемещают с помощью лебедок, талей и других механизмов.

В случае отсутствия смотровых тележек нижние пояса и элементы проезжей части пролетных строений с ездой понизу осматривают с помощью временных специальных металлических или деревянных люлек.

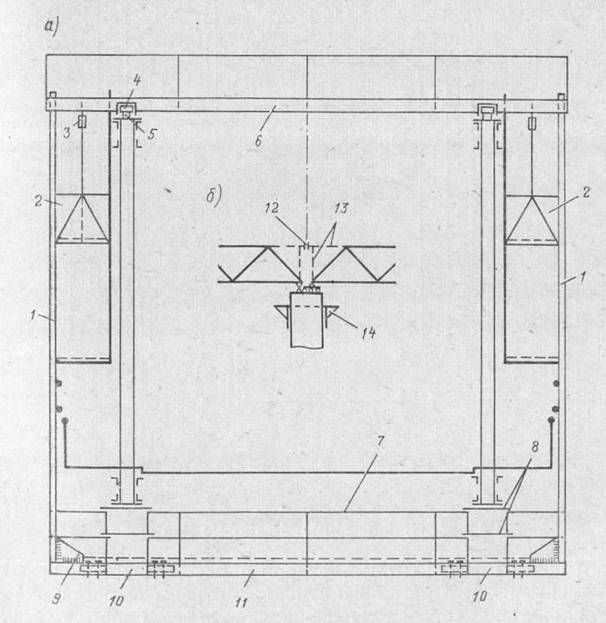

При осмотре и других работах по содержанию пролетных строений с ездой поверху между балками в плоскости нижних поясов устраивают проходы или смотровые мостики. В пролетных строениях со сплошными сталежелезобетонными балками особенно затруднен осмотр внешних поверхностей крайних балок. В таких случаях удобны стационарные смотровые мостики.

Если пространство в пролете моста ограничено подмостовым габаритом, устраивают смотровые мостики соответствующей конструкции (рис. 62,а), а там, где таких ограничений нет, целесообразны конструкции мостиков (рис. 62,б,в), обеспечивающие возможность осмотра нижних поясов как сбоку, так и снизу. Такие смотровые мостики просты и экономичны. Блоки их заготавливают заранее на стройплощадке, а на месте только приваривают к ребрам жесткости. Устанавливая мостики, нужно обеспечивать плотное примыкание элементов к нижнему поясу, где приварка запрещается. Можно также использовать деревянные смотровые мостики (рис. 63), которые при необходимости могут быть и переносными. Упорные бруски здесь наглухо прикрепляют к несущей балке болтами с головками, врезанными впотай. Плотное прилегание брусков к поясу достигается подтяжкой подвесок, винтовая нарезка которых должна иметь запас (10—15 см).

Внутренние вертикальные поверхности сплошных балок осматривают обычно с деревянного настила (прохода) укладываемого вдоль моста между балками или на элементы ветровых связей с подкладкой поперечных брусьев или на специальные стальные подставки.

Рис. 63. Деревянный смотровой мостик:

1 — несущая балка; 2 — упорные бруски; 3 — доска; 4 — подвеска из круглой стали; 5 — скоба

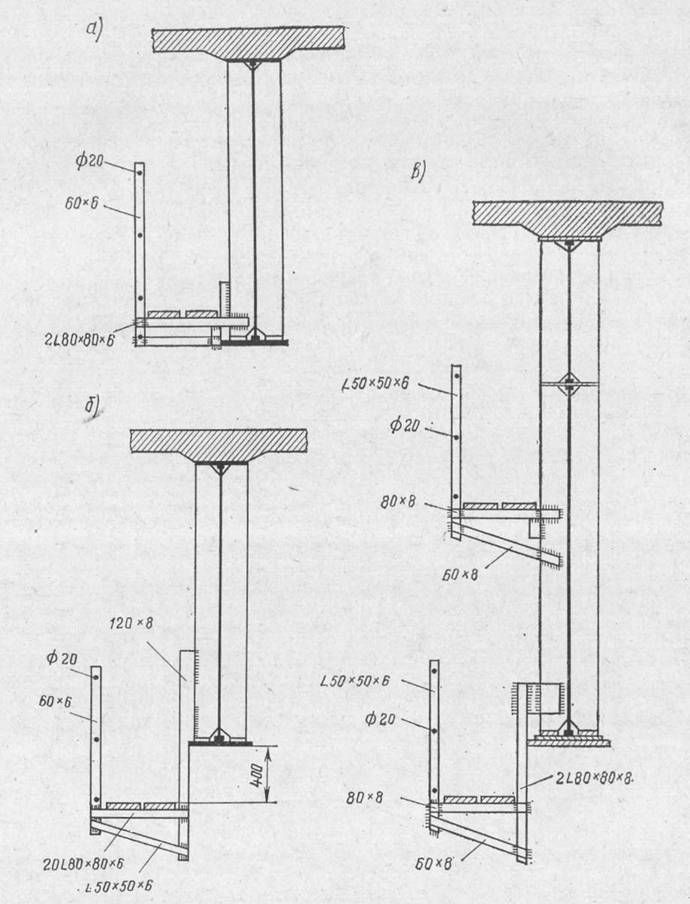

При отсутствии постоянных смотровых мостиков нижние пояса сплошных балок осматривают со специальных временных устройств — переносных люлек, телескопических приспособлений на автомобильном ходу и пр. Весьма удобна для осмотра люлька (рис. 64) из стальных (лучше алюминиевых) труб диаметром 25 мм с толщиной стенки 1 мм. Люльку подвешивают к металлической пластинке, приваренной к торцам ребер жесткости или к переносным закладным пластинам, поддерживаемых арматурными петлями, которые приварены к торцам ребер жесткости. Для увеличения поперечной устойчивости люльку закрепляют к нижнему поясу струбциной, приваренной к горизонтальному элементу люльки, расположенному в плоскости нижнего пояса.

Все смотровые приспособления до использования должны быть испытаны полуторной статистической нагрузкой.

Источник

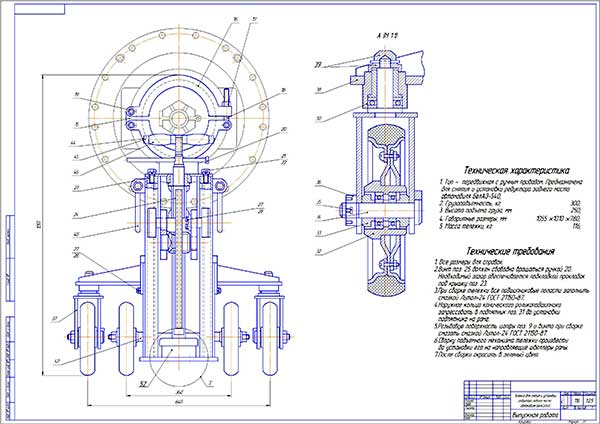

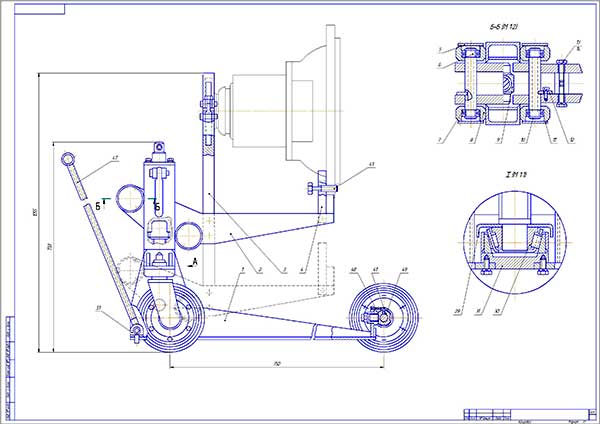

Тележка для снятия и установки редуктора заднего моста автомобиля БелАЗ-540

Устройство предназначено для снятия и установки редуктора главной передачи автосамосвалов БелАЗ-540 на открытых площадках и в производственных помещениях.

Тележка представляет собой сварную раму, установленную на 4 колесах. Колеса имеют резиновый обод. Для перемещения тележки к задней части рамы шарнирно крепится тяга. Для предотвращения скатывания редуктора предусматривается специальное крепление. Механизм подъема и опускания рычага включает в себя винт с резьбой Трап. 48х8 кл. 2 и цапфу. Максимальная высота подъема составляет 250 мм.

Перед снятием редуктора выкручиваются 8 болтов крепления, расположенных ниже горизонтальной оси фланца, после чего рычаги подводятся под редуктор. Перемещением тележки вручную и с помощью подъемного механизма редуктор укладывается в седло и закрепляется при помощи муфты. Закрепленный редуктор опускается, и устройство выкатывается из-под самосвала. Установка редуктора осуществляется в обратной последовательности.

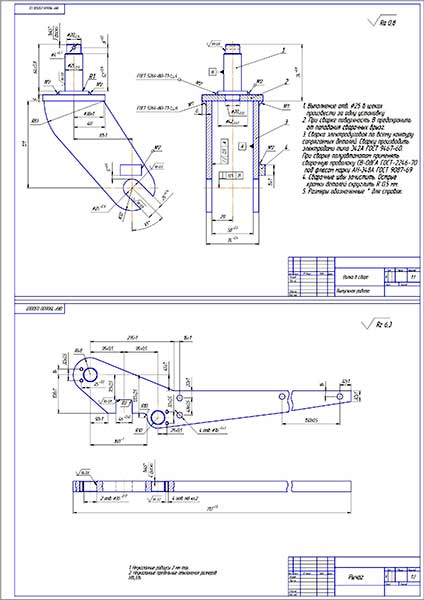

Чертеж общего вида тележки для снятия и установки редуктора заднего моста автомобиля БелАЗ-540 Лист 1

Чертеж общего вида тележки для снятия и установки редуктора заднего моста автомобиля БелАЗ-540 Лист 2

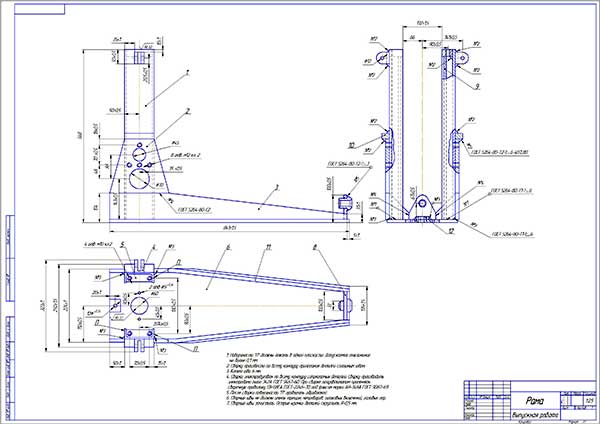

Сборочный чертеж рамы тележки

Сборочный чертеж вилки в сборе и рычага

3.1. Обоснование конструктивной разработки

3.2. Тележка для снятия и установки редуктора заднего моста автомобиля БелАЗ-540

3.3. Описание конструкции

3.4. Принцип работы устройства

3.5. Техническая характеристика тележки для снятия и установки редуктора заднего моста автомобиля БелАЗ-540

3.6. Технические требования

3.7. Прочностной расчет тележки

3.8. Расчет рамы тележки

3.9. Расчет рычага тележки

3.10. Расчет оси рычага на срез

3.11. Расчет сварного шва крепления швеллера

Пояснительная записка 11 листов описания и расчетов, спецификации.

Источник

Назначение и устройство грузовой тележки мостового крана

Мостовым краном называют грузоподъемную машину, оснащенную захватным устройством и тележкой, которая передвигается по подвижному стальному мосту. Такой тип техники используется для выполнения операций с грузами в различных сферах деятельности: металлургия, машиностроение, организация больших складских запасов товаров и пр.

Из-за сложности конструкции мостовых кранов и различных вариантов исполнения, есть несколько типов их классификации:

По количеству балок моста:

- однобалочные – мост состоит из нескольких балок: основной двутавровой и концевых, оснащенных колесами. Обычно такие краны используются в тех случаях, когда не требуется вести работу с большими грузами (до 10 т). Также их характерной особенностью является применение консольной тележки;

- двухбалочные – мост состоит из двух основных и концевых балок с ходовыми колесами. Использование такой техники оправдано в случае работы с большим количеством тяжелых грузов. Высокая прочность и грузоподъемность позволяют устанавливать на тележку дополнительные механизмы, выполняющие с грузом особые операции.

- опорные – подвижная балочная конструкция с тележкой опирается на стандартные или крановые рельсы;

- подвесные – подвижные балки крепятся к полкам рельсового пути снизу.

По способу захвата груза:

- крюковые – оперируют грузами путем зацепа за обычные или такелажные крюки;

- грейферные – рабочим органом является грейферный захват, используются преимущественно при погрузке и разгрузке сыпучих материалов и сырья;

- магнитные – захват груза осуществляется при помощи мощного электромагнита, используются при погрузке металлический изделий, сырья, заготовок.

По типу привода:

- ручные – за подъем материалов отвечают ручные лебедки, пригодны только для небольших грузов;

- электрические – манипуляции с грузами осуществляется при помощи одного или нескольких электродвигателей.

По способу передвижения опорных балок (кроме стандартного – по прямым рельсам):

радиальные и хордовые – рабочие органы вращаются по специальным кольцевым рельсам, опора конструкции размещается в центре рабочей площадки;

кольцевые – кран с рабочими органами передвигается также, как радиальный или хордовый, но конструкция лишена подкрановых балок, что расширяет возможности ее использования.

Главные узлы и оборудование мостового крана

Тупиковые упоры, применяемые для мостовых кранов, бывают двух видов: безударные; ударные. Безударные тупиковые упоры

Для того чтобы приводить механизм мостовых кранов в действие на них устанавливают электродвигатели. Наиболее

В отраслях промышленности, в которых задействовано грузоподъемное оборудование чаще всего применяется режим радиоуправления краном, так

Электрический привод достаточно распространен благодаря своим особенностям: например, возможности установки к каждому механизму крана

В механизме подъема используют цилиндрические барабаны, которые имеют правое и левое направления нарезки, шаг

Для оснащения мостовых кранов, которые включают приводные двигатели, аппараты защиты и управления, пускорегулировочные резисторы,

Самая распространенная кабина управления мостового крана – торцевая кабина, которая закреплена с одной стороны

Тележки мостовых кранов предназначены для подъема и перемещения груза. При помощи тележек груз передвигают вдоль

Мостовые краны широко применяются в промышленности, на транспорте и в строительстве. А так же

Механизмы передвижения в мостовых кранах располагаются на мосту и тележке. Расположение на мосту помогает

Конструкция

Рама тележки имеет очень жесткую конструкцию. На ней располагается:

- механизм подъема;

- механизм передвижения;

- предмет для распределения тока;

- механизм безопасности.

Механизм безопасности обеспечивает нормальное передвижение и подъем грузов. К устройствам для безопасности относят предметы, которые ограничивают высоту подъема груза и грузоподъемность.

Также к безопасности относится такой механизм подъема, который автоматически отключается при подъеме груза на максимальную высоту, а так же при подъеме груза вес, которого превышает допустимый вес на 10%. На тележке фиксируют механизмы, измеряющие массу груза, а также линейку. На мосту крана устанавливают выключатели, которые ограничивают передвижение тележки в крайние направления.

Когда тележка подходит к крайнему положению, то линейка взаимодействует с выключателями и автоматически блокируется дальнейшее движение тележки.

Если же выключатели по каким-либо причинам не сработали, для этого есть еще одно устройство, блокирующее движение тележки в крайнем положении — оно называется буфером.

На тележке всегда устанавливают перила. Они должны быть для соблюдения безопасности при осмотре или поломке механизмов крана.

Классификация мостовых кранов

Промышленность выпускает разные мостовые краны, но всех их можно разделить по следующим ключевым признакам:

- области применения;

- способу перемещения;

- конструкции;

- разновидности грузозахватного механизмом.

Если рассмотреть классификацию по области применения, можно выделить следующие виды мостовых кранов:

- для цехов;

- строительные;

- транспортные;

- палубные системы.

В зависимости от конструкции подъемные системы делятся на следующие:

По способу перемещения существует следующая классификация:

- опорные краны;

- подвесные механизмы.

Если рассматривать механизм, который используется для захвата грузов, то можно выделить современные грейферные и спецсистемы. В эту же группу входят литейные и магнитные устройства. В промышленности часто возникает потребность в крюках.

По конструкции

По этому признаку все подъемные механизмы можно разделить на следующие:

- Опорные. Они опираются на рельсовый путь, проложенный по земле, и передвигаются по нему.

- Козловые. Монтаж такого моста на рельсовые пути осуществляется с помощью опор.

- Подвесные. Такие устройства держатся за рельсы снизу.

Предприятия должны выбирать механизмы, ориентируясь на потребности в перемещении грузов.

По грузоподъемности

Выделяют модели следующих видов:

- поднимающие груз до 5 т;

- до 50 т;

- 300-320 т.

Краны имеют разную стоимость.

По назначению

Производители выпускают механизмы, которые по назначению разделяются на следующие:

- Общие. Они предназначены для решения типичных строительных задач.

- Спецназначения. С их помощью крановщики выполнят грузоподъемные операции, которые требуют особого отношения.

Организация, выбирая механизм, должна учитывать назначение грузов. Если они относятся к категории опасных, их перемещение будет отличаться.

По типу привода

По этому признаку все краны мостового типа можно разделить на следующие:

- Ручные. Перемещение груза осуществляется лебедкой.

- Электрические, которые работают от сети.

Предприятия могут выбирать из отечественных и зарубежных моделей.

Общая кинематическая схема мостового крана

Рис. 1. Кинематическая схема механизма передвижения мостового крана

На рисунке 1 представлена типовая кинематическая схема кранового механизма, включающая:

- Электродвигатель (чаще всего используются асинхронные трехфазные двигатели).

- Тормоз – обеспечивает остановку и фиксацию перемещаемого груза в любом положении.

- Редуктор – понижает количество оборотов двигателя.

- Барабан – служит для равномерного натяжения крановых тросов.

- Полиспаст – одинарый или обойма из нескольких блоков, обеспечивающих эффективное распределение энергии от привода и выигрыш в скорости и силе.

- Крюк – устройство для захвата груза.

Монтаж и демонтаж

Установка крана требует проведения предварительных работ, они начинаются с монтажа подкрановых путей. Их укладывают на эстакаде или земле. Существуют 3 варианта монтажа:

- Пошаговый. В его основе лежит сборка узлов, она осуществляется на подкрановых путях.

- Укрупненная сборка. Крупные элементы собирают на земле, а потом поднимают на требуемую высоту. Так поступают с электрооборудованием и механизмами.

- Полноблочный. Этот способ основан на полной сборке, она осуществляется на полу. Мост собирают целиком, затем выполняют монтаж, технология требует мощной техники.

Монтажными работами должны заниматься специалисты, они же осуществляют демонтаж мостового крана, делают заземление. Он требует строго соблюдения норм безопасности. К нему прибегают, когда нужно заменить старый подъемный механизм. Он необходим и после завершения работы на участке.

Есть несколько вариантов демонтажа, каждый из них зависит от того, что предполагается делать с краном дальше. Если он подлежит утилизации, с него снимают подкрановые балки. Конструкцию освобождают от кабеля, убирают электромостовой двигатель, сматывают тросы. На металлолом отправляют пролетные балки и другие узлы, выполненные из металла.

Применение мостовых кранов

Инструкция по эксплуатации содержит информацию о сфере использования грузоподъемных устройств. Выбирая модель, следует обращать внимание на руководство по эксплуатации крана, сфера применения может быть следующей:

- Работа с грузами на постоянной или временной основе в условиях, когда нет подвода тока. Организация может приобрести опорные и подвесные краны ручного типа.

- Перенос грузов в производственных цехах, на складских комплексах и других промышленных площадках. Для выполнения работы пригодятся опорные и подвесные модели электрических кранов. Востребованы устройства грузоподъемностью 10т, 15 тонн и 20 тонн.

- На строительных площадках применяются краны МК 5, МК 10, двухбалочные Demag и другие модели.

- Для работы с насыпными грузами необходимо использовать грейферы, поэтому при выборе устройств нужно обращать внимание на технические характеристики.

С помощью мостовых систем можно перемещать и другие грузы, для этого кран дополняют оборудованием с магнитными свойствами.

Обслуживание, ремонт и модернизация

Ремонт мостовых кранов требуется не часто, ведь конструкция имеет большой срок службы. Намного чаще нужно устранить мелкие неполадки, отрегулировать работу устройства. Перед началом смены машинист обязан проверить состояние крана.

Диагностика мостового крана, как и текущий ремонт, должны быть выполнены специалистами. Они занимаются следующим перечнем работ:

- техническое обслуживание;

- диагностика механического отдела;

- осмотр дополнительного оборудования;

- замена изношенных устройств;

- проверка подшипников;

- регулировка узлов.

Мелкие неполадки можно устранить на предприятии, а крупные поломки требуют разбора конструкции. Если есть необходимость, специалистами может быть выполнена модернизация устройств. Работа осуществляется в соответствии с требованиями ГОСТа.

Специалистами может быть заменена крюковая подвеска или кабельная подвеска, проверены приборы и устройства безопасности, осмотрено подвешенное оборудование.

Ремонтные работы бывают следующих видов:

Плановый выполняют с целью профилактики поломок. В ходе работы мастер выполняет диагностику неисправностей, смазывает механизмы, осуществляет регулировку узлов. Проводится техническое освидетельствование мостового крана.

Капремонт включает в себя широкий перечень работ. Он необходим кранам, срок службы которых уже истек. Аварийный ремонт нужен, когда устройство вышло из строя. Мастер определяет неисправность и устраняет ее в кратчайшие сроки.

Электрическая схема

Электрическая схема мостового крана зависит от модели устройства, но можно выделить следующие основные моменты, на которые обращают внимание:

- Составляя схему, специалист должен учитывать варианты защиты системы от перепада напряжения.

- Кран защищают от перегрузок. Должны быть предусмотрены механизмы экстренного торможения и остановки двигателя.

Электросхема требуется для того, чтобы выполнить ремонт электрооборудования. Она состоит из спецсимволов, которые характеризуют узлы. Прямоугольниками отображают подвижные контакты, закрашенные кружки обозначают неподвижные элементы. Развертки означают барабанные контроллеры. Их положение задают линии, идущие параллельно. Сверху их подписывают цифрами.

Среди кранов мостового типа различают краны с ручным и электрическим приводом механизмов подъема и передвижения. Последние наиболее часто используются на крупных предприятиях, поскольку позволяют обслуживать цеха и склады с большим грузопотоком.

Мостовые краны с электрическим приводом имеют очень большой диапазон нагрузок, поэтому и мощность электропривода может колебаться в достаточно широком интервале – от нескольких сотен ватт до 1000 кВт и более. Крановое электрооборудование должно быть рассчитано на особые условия эксплуатации: циклический повторно-кратковременный режим работы с числом включений/выключений, достигающим 500-600 в час, постоянные перегрузки при разгоне и торможении механизмов, широкий диапазон регулирования скорости.

Электрооборудование мостового крана разделяют на основное, обеспечивающее передвижение моста и грузовой тележки и подъем/опускание груза, и вспомогательное, выполняющее различные дополнительные функции, не связанные напрямую с основной работой крана.

Наиболее широкое распространение получил комбинированный способ подвода питания к электрооборудованию крана: вдоль кранового пути пролагают троллейную линию, а подвод тока к двигателям грузовой тележки осуществляют с помощью подвешенной на мосту гирлянды. В некоторых случаях (например, во взрывоопасных цехах) подвод тока посредством гибкого кабеля применяется и для грузовой тележки, и для моста.

Электрооборудование крана должно обеспечивать безаварийную, надежную работу всех механизмов техники в любых условиях и в широком диапазоне нагрузок.

Выход кранового электрооборудования из строя неизбежно приводит к остановке крана, т.е. к простою дорогого оборудования и обслуживающих его квалифицированных рабочих.

Устройство тележки

Подвижная тележка – главный рабочий орган любого крана мостового типа. В большинстве случаев она представлена в виде металлической рамы, собранной из нескольких рядов поперечных и продольных балок с настилом, ходовыми колесами и механизмами захвата грузов. Количество колес и габариты тележки зависят от назначения крана. Так, для техники, работающей с малой и средней нагрузкой, достаточно установить четыре ходовых колеса. Более мощные модели, рассчитанные на подъем грузов более 200 тонн, оснащаются восемью колесами, которые также дополнены балансирами. Движение колес и, соответственно, тележки, обеспечивается совокупностью механизмов: электрический двигатель, вал, передающий вращение на колеса, а также редуктор, дающий плавное изменение скорости.

Для повышения функциональности крана и безопасности его эксплуатации, на тележку могут быть установлены дополнительные приспособления:

- буфер ограждения;

- фиксатор (линейка) крайних положений;

- устройство ограничения подъема крюка.

При сборке тележки и ее комплектации дополнительными приспособлениями учитывается допустимая нагрузка крана. В большинстве случаев масса тележки составляет 20-40% от максимальной грузоподъемности техники.

Механизм передвижения мостового крана

Полезная модель относится к подъемно-транспортному машиностроению, а именно, к конструкции механизма передвижения мостового крана.

Механизм передвижения мостового крана содержит электродвигатель 1, соединенный с редуктором 2, ходовое колесо 3, установленное с возможностью вращения на оси 6, которая жестко закреплена на концевой балке 7 мостового крана. Ходовое колесо 3 выполнено с зубчатым венцом 4, взаимодействующим с шестерней 5 редуктора 2. Ось 6 ходового колеса 3 выполнена с консольной частью 8, на которой жестко закреплен корпус 9 редуктора 2.

Техническим результатом является улучшение эксплуатационных характеристик механизма передвижения крана за счет обеспечения необходимой точности взаимного положения зубчатой шестерни редуктора и ходового колеса, обеспечение параллельности осей и межосевого расстояния зубчатого зацепления.

Полезная модель относится к подъемно-транспортному машиностроению, а именно, к конструкции механизма передвижения мостового крана.

Известен механизм передвижения мостового крана, содержащий электродвигатель, соединенный с редуктором, ходовое колесо, установленное с возможностью вращения на оси, которая жестко закреплена на концевой балке мостового крана, при этом ходовое колесо выполнено с зубчатым венцом, взаимодействующим с шестерней, установленной на выходном валу редуктора. («Справочник по кранам» под ред. А.И.Дукельского, Ленинград, «Машиностроение», 1973 г., изд. 2-е, том 2, стр.424-425, рис.6.78, в).

Недостатком этого механизма является трудность обеспечения необходимой точности взаимного положения шестерни выходном валу редуктора и зубчатого колеса, соединенного с ходовым колесом.

Техническим результатом предлагаемого технического решения является улучшение эксплуатационных характеристик механизма передвижения крана за счет обеспечения необходимой точности взаимного положения зубчатой шестерни редуктора и ходового колеса, обеспечение параллельности осей и межосевого расстояния зубчатого зацепления.

Указанный технический результат достигается за счет того, что в механизме передвижения мостового крана, содержащем электродвигатель, соединенный с редуктором, ходовое колесо, установленное с возможностью вращения на оси, которая жестко закреплена на концевой балке мостового крана, при этом ходовое колесо выполнено с зубчатым венцом, взаимодействующим с шестерней редуктора, ось ходового колеса выполнена с консольной частью, на которой жестко закреплен корпус редуктора.

Заявленное техническое решение поясняется чертежом, на котором схематично изображен механизм передвижения мостового крана.

Механизм передвижения мостового крана содержит электродвигатель 1, выходной вал которого соединен с редуктором 2, и ходовое колесо 3, выполненное заодно целое с зубчатым венцом 4, взаимодействующим с шестерней 5, которая установлена на выходном валу редуктора 2. Ходовое колесо 3 установлено с возможностью вращения на оси 6, которая жестко закреплена на концевой балке 7 мостового крана. Ось 6 ходового колеса 3 выполнена с консольной частью 8, к которой жестко прикреплен корпус 9 редуктора 2.

Устройство работает следующим образом.

При включении электродвигателя, момент вращения от его выходного вала через редуктор 2 и шестерню 5 передается на зубчатый венец 4, вызывая вращение ходового колеса 3 на оси 6 и перемещение крана по рельсам 10. При этом корпус 9 редуктора 2 жестко прикреплен к консольной части 8 оси 6, обеспечивая параллельность осей и межосевое расстояние ходового колеса 4 и шестерни 5 редуктора 2, благодаря чему повышается точность взаимного положения зубчатого венца 4 колеса и выходной шестерни 5 редуктора 2.

Механизм передвижения мостового крана, содержащий электродвигатель, соединенный с редуктором, ходовое колесо, установленное с возможностью вращения на оси, которая жестко закреплена на концевой балке мостового крана, при этом ходовое колесо выполнено с зубчатым венцом, взаимодействующим с шестерней редуктора, отличающийся тем, что ось ходового колеса выполнена с консольной частью, на которой жестко закреплен корпус редуктора.

Подкрановые пути

Основной задачей подкрановых путей является распределение массы крана равномерно по фундаменту, а также обеспечение плавного перемещения балки с тележкой. Для малонагруженных однобалочных моделей в качестве подкрановых путей можно использовать стандартные железнодорожные рельсы. Если мостовой кран будет оперировать большими грузами (20 и более тонн), при его установке необходимо использовать крановые рельсы, которые чаще всего конструируются из двутавровой балки, имеющей большую жесткость. При этом колеса, обеспечивающие передвижение опоры по путям, должны быть шире балки, поскольку в противном случае появляется риск схождения конструкции с рельсов.

При монтаже путей учитывают их возможное расширение и между продольными секциями оставляют так называемый тепловой зазор. Кроме того, укладка рельс должна быть особо точной, а величина перепадов высот между секциями не должна превышать 2мм, что обеспечит плавный ход колес и их минимальный износ при ударных нагрузках.

Электрооборудование

За выполнение основной работы крана (движение тележки по балке, перемещение самого поста по рельсам, захват груза) отвечает комплект электрооборудования:

- Электрические двигатели. Различные конструкции тележек и условия эксплуатации крана, предполагают использование разного количества двигателей. Чаще всего – 3 или 4, при этом 2 из них отвечают за передвижение тележки и захват грузов, а остальные обеспечивают перемещение всего моста по рельсам.

- Управляющая аппаратура – контролеры, пускатели, реле, электромагниты и пр. Регулируют работу двигателей и основных манипуляторов путем передачи команд от оператора.

- Устройства электрозащиты – предохранители, сигнальные приспособления и пр. Используются для предупреждения опасных ситуаций.

Основными параметрами мостового крана являются:

- грузоподъёмность – максимальная масса груза, на подъём и перемещение которой кран рассчитан в заданных условиях эксплуатации. В величину грузоподъёмности включается масса съёмных грузозахватных приспособлений и тары, используемых для перемещения груза;

- пролёт – расстояние по горизонтали между осями рельсов кранового пути, характеризующее величину зоны, обслуживаемой краном;

- высота подъёма – расстояние от уровня стоянки крана до грузозахватного органа, находящегося в верхнем положении;

- глубина опускания – расстояние по вертикали от уровня стоянки крана до грузозахватного органа, находящегося в нижнем рабочем положении;

- база – расстояние между осями опор (ходовых тележек) крана, измеренное вдоль пути.

Группы классификации (режимы работ) грузоподъёмных кранов и машин (А1 – А8) и их механизмов (М1 – М8) определяются согласно Приложению 1 НПАОП 0.00-1.01-07 «Правила устройства и безопасной эксплуатации грузоподъёмных кранов» и указываются в паспорте грузоподъёмного крана или машины.

Режим работы крана в целом зависит от класса использования (U0 – U9), который характеризуется величиной максимального числа циклов за заданный срок службы, и режима нагрузки (Q1 – Q4).

Режим работы механизма зависит от класса использования (Т0 – Т9), который характеризуется общей продолжительностью использования механизма, и режимом нагрузки (L 1 – L 4).

Режим нагрузки характеризуется величиной коэффициента распределения нагрузки, который определяется по формуле, приведенной в Приложении 1 НПАОП 0.00-1.01-07 «Правила устройства и безопасной эксплуатации грузоподъёмных кранов» [1].

ТЕЛЕЖКИ КРАНОВЫЕ ДЛЯ ДВУХБАЛОЧНЫХ КРАНОВ Г/П ДО 50,0 Т

- Классическое исполнение

- Эксплуатация при температуре -20°С +40°С (по заказу -40°С +40°С)

- Степень защиты оболочек электрооборудования IР54

- Тормоз на механизме передвижения

Тележки крановые: производство и продажа в

Крановая тележка служит для установки на нее грузоподъемного механизма, и имеет оснащение для перемещения вдоль пролета моста крана. Крановая тележка выполнена в виде рамной конструкции, которая сварена из продольных и поперечных балок. Всю конструкцию тележки на себе несут ходовые колеса. Рамная конструкция тележки оснащена грузоподъемным механизмом, а также механизмом для переноса непосредственно самой тележки вдоль кранового моста.

Крановые тележки оснащаются токоприемником и устройством безопасности. На крановую тележку возможно установление двух механизмов: главный и дополнительный. Производятся крановые тележки двух типов: лебедочный и тельферный.

Поставка тележки производится вместе с краном. Также возможна поставка крановой тележки без использования ГПО. Зачастую крановые тележки выпускаются в комплекте с грузоподъемной техникой (мостовыми двухбалочными и козловыми кранами) нескольких типов: тельферного типа и лебедочного.

В крановые тележки изготавливаются согласно производственным стандартам, благодаря этому они надежны и безопасны. В нашей компании можно сделать заказ и купить тележку любой грузоподъемности. Также мы произведем их доставку и монтаж при необходимости.

Основной задачей подкрановых путей является распределение массы крана равномерно по фундаменту, а также обеспечение плавного перемещения балки с тележкой. Для малонагруженных однобалочных моделей в качестве подкрановых путей можно использовать стандартные железнодорожные рельсы. Если мостовой кран будет оперировать большими грузами (20 и более тонн), при его установке необходимо использовать крановые рельсы, которые чаще всего конструируются из двутавровой балки, имеющей большую жесткость. При этом колеса, обеспечивающие передвижение опоры по путям, должны быть шире балки, поскольку в противном случае появляется риск схождения конструкции с рельсов.

При монтаже путей учитывают их возможное расширение и между продольными секциями оставляют так называемый тепловой зазор. Кроме того, укладка рельс должна быть особо точной, а величина перепадов высот между секциями не должна превышать 2мм, что обеспечит плавный ход колес и их минимальный износ при ударных нагрузках.

Используем болгарские монорельсовые тележки для привода передвижения подвесных кранов предполагающих наличие нормально-замкнутого тормоза. При наличии на складе значительного количества тележек можем укомплектовать ими подвесные концевые балки.

Монорельсовые тележки КМ10 и КМ30 производства Элмот Болгария

Тележка оснащается асинхронным электродвигателем с короткозамкнутым коническим ротором и встроенным тормозом ККТ. Наличие тормоза позволяет отказаться от торможения противотоком, точно позиционировать кран, повышает безопасность персонала. Размыкание тормоза происходит засчет обмотки самого электродвигателя — не используется дополнительый привод подробности. Основная скорость вращения ротора 900 об/мин обеспечивает скорость передвижения тележки 20 м/мин.

Монорельсовая тележка конструктивно состоит из двух боковин (щек) жестко соединенных между собой специальными болтами (пальцами), с помощью этих пальцев предусмотрено и крепление к тельферу или концевой балке. Щеки литые с ребрами жесткости. Одна щека холостая (ведомая) другая приводная (ведущая). Ходовые колеса располагаются на осях, запрессованных в щеки, на шариковых подшипниках и зафиксированы с помощью стопорных колец. Обработка плоскости под установку электродвигателя и сверление отверстий под оси и двигатель выполняются с одной установки детали, обеспечивается соосность и минимальные погрешности в межосевых расстояниях зубчатой передачи

Конструкция монорельсовых тележек КМ с каталожными номерами деталей. pdf

Позиция

| Наименование | Позиция | Наименование | |

| 1 | Монорельсовая тележка | 17 | Втулка |

| 2 | Боковина (щека) ведомая | 18 | Втулка |

| 3 | Ось | 19 | Шайба |

| 4 | Шайба | 20 | Гайка |

| 5 | Колесо ходовое ведомое | 21 | Шплинт |

| 6 | Подшипник шариковый | 22 | Крышка |

| 7 | Кольцо стопорное внутреннее | 23 | Уплотнение |

| 8 | Кольцо стопорное наружное | 24 | Болт |

| 9 | Колесо ходовое ведущее | 25 | Шайба пружинная |

| 10 | Боковина (щека) ведущая | 26 | Кольцо |

| 11 | Электродвигатель в сборе | 27 | Кольцо |

| 12 | Кольцо стопорное наружное | 28 | Блок шестерен |

| 13 | Шестерня | 29 | Подшипник шариковый |

| 14 | Шайба пружинная | 30 | Втулка дистанционная |

| 15 | Болт | 31 | Ось |

| 16 | Болт специальный (палец) |

Кинематика очень простая, количество деталей минимально. Редуктор цилиндрический двухступенчатый не имеет корпуса. Первая (скоростная) ступень закрыта пластмассовым кожухом, смазка консистентная (солидол, литол). Вторая ступень (тихоходная) открытая не смазывается. Крутящий момент передается через шестерню, закрепленную на валу двигателя на большее колесо блока шестерен, далее от малой шестерни блока шестерен непосредственно на оба ведущие колеса, имеющие зубчатый венец. Блок шестерен установлен на оси, запрессованной в отверстие на щеке, на шариковых подшипниках и зафиксирован стопорными кольцами. Электродвигатель закреплен к наружной стороне щеки через фланец тремя болтами.

Габаритные размеры и вес монорельсовых тележек КМ. pdf

| Тип | В, мм | В1, мм | В2, мм | L1, мм | L2, мм | L3, мм | H1, мм | H2, мм | D, мм | d, мм | h, мм | Вес, кг |

| КМ10 | 90-160 | 72 | 310 | 180 | 225 | 410 | 118 | 220 | 100 | 25 | 42 | 35 |

| КМ30 | 130-180 | 90 | 330 | 200 | 240 | 450 | 140 | 266 | 125 | 35 | 42 | 65 |

Используем монорельсовые тележки КМ в качестве механизма передвижения подвесных кранов грузоподъёмностью от 2 до 6,3 т.

Монорельсовые тележки КТ308 или ЕК10 Складова техника

Для подвесных кранов грузоподъёмностью 1 — 2 тонны, требующих наличя тормоза, используем монорельсовые тележки КТ3082 или по другому ЕК10 Складова техника Болгария. Устанавливаем тележки комплектно: приводная и холостая.

Габаритные размеры монорельсовой тележки КТ 308. pdf

Конструкция тележки КТ 308 отличается от тележек КМ тем, что щеки не литые, а сварные и посадка шестерни на электродвигатель выполнена через обычную призматическую шпонку.

Конструкция монорельсовой тележки КТ с каталожными номерами деталей. pdf

| Позиция | Наименование | Позиция | Наименование |

| 1 | Боковина ведомая | 15 | Гайка |

| 2 | Колесо ведомое | 16 | Шайба распорная |

| 3 | Винт DIN85–5,6 | 17 | Боковина ведущая |

| 4 | Шайба DIN 127 | 18 | Прокладка |

| 5 | Кольцо пружинное DIN 472 | 19 | Кольцо пружинное DIN 472 |

| 6 | Крышка | 20 | Подшипник |

| 7 | Кольцо пружинное DIN 471 | 21 | Блок зубчатых колес |

| 8 | Подшипник DIN 625 | 22 | Втулка |

| 9 | Колесо ведущее | 23 | Кольцо пружинное DIN 471 |

| 10 | Крышка | 24 | Крышка |

| 11 | Втулка | 25 | Штифт |

| 12 | Ось | 26 | Крышка |

| 13 | Ось | 27 | Штифт |

| 14 | Шплинт | 28 | Шпилька |

Болгары изготавливают монорельсовые тележки 50 лет. Производство серийное, качество высокое, конструкции отточены до совершенства. На наш взгляд это лучшие приводы для подвесных кранов грузоподъёмностью до 6,3 тонны.

Электрооборудование

За выполнение основной работы крана (движение тележки по балке, перемещение самого поста по рельсам, захват груза) отвечает комплект электрооборудования:

- Электрические двигатели. Различные конструкции тележек и условия эксплуатации крана, предполагают использование разного количества двигателей. Чаще всего – 3 или 4, при этом 2 из них отвечают за передвижение тележки и захват грузов, а остальные обеспечивают перемещение всего моста по рельсам.

- Управляющая аппаратура – контролеры, пускатели, реле, электромагниты и пр. Регулируют работу двигателей и основных манипуляторов путем передачи команд от оператора.

- Устройства электрозащиты – предохранители, сигнальные приспособления и пр. Используются для предупреждения опасных ситуаций.

Источник