Основные правила эксплуатации и уход за силовой установкой

Технология обслуживания силовой установки состоит из ухода за двигателем и узлами его крепления, капотом, жалюзи, воздушным винтом, за системами охлаждения, управления, всасывания, выхлопа, запуска, зажигания и за топливной и масляной системами.

Уход за двигателем и его установкой. Необходимо систематически следить за состоянием узлов крепления двигателя к моторной раме и резиновых амортизационных втулок, проверять сварные швы и узлы моторной рамы, не допуская образования в них трещин, своевременно выполнять осмотры и регламентные работы по двигателю и его агрегатам, предусмотренные инструкцией по эксплуатации двигателя.

Уход за капотом. При систематических осмотрах следует очищать капот от копоти, масла и грязи салфеткой, смоченной в бензине. Полагается проверять состояние заклепочных швов (не ослаблены ли заклепки), состояние узлов капота (нет ли трещин и деформаций), проверять состояние замков и надежность их закрытия, следить за появлением наклепов на обшивке, свидетельствующих о том, что она касается деталей двигателя (зазоры должны быть не менее 5 мм).

Необходимо проверять зазор между трубкой передней части капота и кольцом жалюзи, который должен быть не менее 3 мм.

|

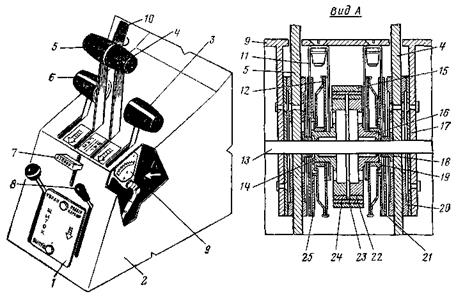

| Рис. 100. Средний пульт и механизм стопорения: 1 — табло; 2 —каркас пульта; 3 — рукоятка управления створкой маслорадиатора; 4 —рычаг управления шагом винта; 5 — рычаг управления наддувом; 6 —рукоятка управления жалюзи капота; 7 — рукоятка стопора; 8 — рукоятка управления подогревом карбюратора; 9 —кронштейн; 10 — рукоятка управления пожарным краном; 11 — разделительная перегородка; 12 — демпфирующая пружина; 13 — ось; 14, 16 — штоки; 15 — стопор; 17, 20, 21 — тормозные диски; 18, 19 — упорные втулки; 22, 24 — гайки; 25 —упорный диск |

Уход за жалюзи и системой охлаждения двигателя. Систематически следует промывать и смазывать шарнирные соединения, проверять работу механизма управления жалюзи, не допускать трения створок о диски и кольцо жалюзи, проверять зазор между створками при закрытом положении жалюзи, который допускается до 2 мм, а между отдельными створками до 4 мм (обеспечение зазора достигается регулировкой длины тяги управления).

Необходимо следить за состоянием и креплением дефлекторов двигателя и за зазорами между дефлектором и головкой цилиндра.

Уход за воздушным винтом. Для обеспечения нормальной эксплуатации винта необходимо проводить предполетные, послеполетные и периодические осмотры его состояния. После первого полета, после 10 ч работы и регулярно после каждой двухсотчасовой наработки следует производить подтяжку гаек крепления винта. Момент затяжки 10 -2 кгс×см.

Перед и после каждого полета следует осматривать лопасти: рабочую часть пера, оковку и прикомлевую часть. Поверхности лопастей должны быть ровными и гладкими, без каких-либо срывов лакокрасочного покрытия, забоин и открытых мест древесины. Замеченные дефекты покрытия необходимо устранять.

Недопустимы для эксплуатации лопасти с большими, глубокими продольными трещинами в покрытии, являющимися следствием трещин в самой древесине или в местах ее склейки. Лопасти с такими трещинами необходимо снимать с эксплуатации и отправлять в ремонт.

Во время эксплуатации наиболее часто повреждается оковка лопастей. Небольшие вмятины на оковке глубиной до 5 мм, появляющиеся вследствие попадания в плоскость вращения винта мелких предметов, не влияют на аэродинамические качества винта. Такие винты допускаются к дальнейшей эксплуатации. Лопасти с более глубокими повреждениями оковки, сопровождаемые трещинами, должны сниматься с эксплуатации и отправляться в ремонт. Механические повреждения лопастей могут в основном возникать при работе винта на земле, поэтому должны быть приняты все меры для предохранения покрытия лопастей и оковки от повреждений при запуске, пробе двигателя и рулении.

Перед запуском двигателя необходимо очистить площадку перед винтом от посторонних предметов — гравия, мелких кусочков льда и т. д. При наземной работе винта следует оберегать лопасти от случайных ударов. При затяжке винта на валу двигателя недопустимо подкладывать под конец лопасти козелки или стремянки; лопасть следует поддержать руками.

Особенно осторожно необходимо обращаться с задней кромкой лопасти, которая легко может смяться под действием местных нагрузок и ударов. При длительных стоянках самолета на винт следует надевать брезентовый чехол.

Лакокрасочное покрытие лопастей винта при высокой температуре портится, поэтому комлевую часть лопасти следует оберегать от чрезмерного нагрева при подогреве двигателя в холодную погоду. Для этого нужно покрыть чехлом двигатель так, чтобы горячий воздух не попал на винт.

В тех случаях, когда требуется подогреть втулку винта (загустело масло в цилиндре), лопасти винта следует тщательно изолировать от горячего воздуха.

Допускаются в эксплуатацию винты с лопастями, имеющими мелкие повреждения лакокрасочного покрытия: небольшие поперечные трещины, кольцевые трещины по буртику металлического стакана, трещины по кромке металлической окантовки и потертости лакокрасочного покрытия на оковке.

Уход за системой управления двигателем. При уходе за системой управления двигателем необходимо:

— систематически проверять состояние и контровку соединений проводки управления двигателем;

— следить за тем, чтобы рычаги на пультах управления при отклонении в крайние положения не упирались в колодочки пультов;

— при крайних отклонениях рычагов на пультах рычаги на карбюраторе должны становиться на упоры (их регулирование производится путем изменения длины тяги ввертыванием или вывертыванием вилки наконечника);

— кожухи тросов не должны иметь резких перегибов и вмятин, на участках движения наконечников кожухи тросов должны быть прямолинейными.

Уход за системой всасывания. Необходимо систематически следить за креплением подогревателя к карбюратору, исправностью работы тяги управления заслонкой (она должна вращаться без заеданий и трений), чистотой пылефильтра, креплением всасывающих патрубков, не допуская ослабления затяжки гаек.

Уход за системой выхлопа. При уходе за системой выхлопа следует следить за состоянием выхлопного коллектора двигателя, проверять надежность его крепления к двигателю, надежность затяжки хомутов в разъемах патрубков. При обнаружении прорывов газов в соединениях нужно производить подтягивание хомутов, а при необходимости заменять прокладки под хомутами.

Полагается проверять, нет ли трещин в сварных швах, а также не прогорели ли детали коллектора, наличие зазоров между коллектором и деталями двигателя (зазоры должны быть не менее 3 мм).

Уход за системой запуска. При уходе за системой запуска необходимо следить за герметичностью системы запуска, состоянием трубопроводов и их соединений, надежностью работы пусковых клапанов, герметичностью их крепления на цилиндрах, правильностью регулировки распределителя сжатого воздуха, а также проверять заливную систему на герметичность при работе заливочным насосом.

Уход за масляной системой. Полагается систематически следить за состоянием маслобака, фильтров, трубопроводов и шлангов, чистотой дренажных трубок, герметичностью соединений маслосистемы.

Течь в системе следует устранять подтягиванием гаек и заменой трубопроводов. При необходимости необходимо регулировать давление масла и менять масло согласно инструкции по эксплуатации двигателя.

Систематически нужно следить за чистотой масла: при обнаружении в масле металлической стружки или твердых частиц полагается слить все масло, выяснить и устранить причину их появления, промыть систему бензином и заправить чистым маслом.

Уход за системой зажигания. В процессе эксплуатации необходимо следить за исправностью проводов низкого и высокого напряжений, переключателями и пусковой катушкой. Провода должны быть заправлены в коллектор и иметь специальные наконечники.

Запрещается наращивать провода высокого напряжения, допускать оголение проводов и нарушения экранировки.

При необходимости замены проводов нужно следить за правильным присоединением их к зажимам и их заделкой, не допускать перегибов под острыми углами.

При осмотрах переключателей необходимо следить, чтобы на клеммах и зажимах не было нагара, грязи, масла. Зажимы и контакты следует протирать салфеткой, смоченной в бензине; нагар зачищать стеклянной шкуркой.

Уход за топливной системой. В процессе эксплуатации необходимо:

— систематически проверять герметичность, крепление и контровку агрегатов и трубопроводов топливной системы (герметичность системы от обратного клапана до карбюратора проверять, создавая давление 0,2— 0,3 атм. в течение 2—3 мин. заливочным шприцем);

— не герметичность устранять подтягиванием гаек и заменой трубопроводов;

— соединение трубопроводов между собой и с агрегатами осуществлять на смазке БУ;

— при работе двигателя проверять давление в системе.

ГЛАВА 9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И

ЭКСПЛУАТАЦИЯ САМОЛЕТА НА ЗЕМЛЕ

Источник

Текущий ремонт электродвигателей

Периодичность выполнения текущего ремонта электродвигателей определяется системой ППР. Она зависит от места установки двигателя, типа станка или машины, в составе которой он используется, а также от продолжительности работы в сутки. Электродвигатели подвергаются текущему ремонту в основном 1 раз в 24 месяца.

При проведении текущего ремонта выполняются следующие операции: очистка, демонтаж, разборка и дефектация электродвигателя, замена подшипников, ремонт выводов, клеммной коробки, поврежденных участков лобовых частей обмотки, сборка электродвигателя, покраска, испытание на холостом ходу и под нагрузкой. У машин постоянного тока и электродвигателей с фазным ротором дополнительно выполняется ремонт щеточно-коллекторного механизма.

Таблица 1 Возможные неисправности электродвигателей и причины их вызывающие

| Неисправность | Причины |

| Электродвигатель не запускается | Обрыв в питающей сети или в обмотках статора |

| Электродвигатель при пуске не проворачивается, гудит, нагревается | Отсутствует напряжение в одной из фаз, оборвана фаза, электродвигатель перегружен, оборваны стержни ротора |

| Пониженная частота вращения и гул | Износ подшипников, перекос подшипниковых щитов, изгиб вала |

| Электродвигатель останавливается при увеличении нагрузки | Пониженное напряжение сети, неправильное соединение обмоток, обрыв одной из фаз статора, межвитковое замыкание, перегрузка двигателя, обрыв обмотки ротора (у двигателя с фазным ротором) |

| При пуске электродвигатель сильно шумит | Погнут кожух вентилятора или в него попали посторонние предметы |

| Электродвигатель при работе перегревается, соединение обмоток правильное, шум равномерный | Повышенное или пониженное напряжение сети, электродвигатель перегружен, повышена температура окружающей среды, неисправен или засорен вентилятор, засорена поверхность двигателя |

| Работающий двигатель остановился | Перерыв в подаче электроэнергии, длительное понижение напряжения, заклинивание механизма |

| Пониженное сопротивление обмотки статора (ротора) | Загрязнена или отсырела обмотка |

| Чрезмерный нагрев подшипников электродвигателя | Нарушена центровка, неисправны подшипники |

| Повышенный перегрев обмотки статора | Оборвана фаза, повышено или понижено-питающее напряжение, машина перегружена, межвитковое замыкание, замыкание между фазами обмотки |

| При включении электродвигателя срабатывает защита | Неправильно соединены обмотки статора, замыкание обмоток на корпус или между собой |

Текущий ремонт проводится в определенной технологической последовательности. До начала ремонта необходимо просмотреть документацию, определить наработку подшипников электродвигателя, установить наличие неустраненных дефектов. Для проведения работ назначается бригадир, готовятся необходимые инструменты, материалы, приспособления, в частности, подъемные механизмы.

Перед началом демонтажа электродвигатель отключается от сети, принимаются меры по исключению случайной подачи напряжения. Подлежащая ремонту машина очищается от пыли и грязи щетками, обдувается сжатым воздухом от компрессора. Отворачивают винты крепления крышки коробки выводов, снимают крышку и отсоединяют кабель (провода), подводящий питание к двигателю. Кабель отводят, соблюдая необходимый радиус изгиба, чтобы не повредить его. Болты и другие мелкие детали складывают в ящик, который входит в набор инструментов и приспособлений.

При демонтаже электродвигателя необходимо нанести керном метки, чтобы зафиксировать положение полумуфт относительно друг друга, а также отметить, в какое отверстие полумуфты входит палец. Прокладки под лапами следует связать и разметить, чтобы после ремонта каждую группу прокладок установить на свое место, это облегчит центровку электрической машины. Следует разметить также крышки, фланцы и другие детали. Несоблюдение этого правила может привести к необходимости повторной разборки.

Снимают электродвигатель с фундамента или рабочего места за рым-болты. Использовать для этой цели вал или подшипниковый щит запрещается. Для съема используются подъемные устройства.

Разборка электродвигателя выполняется с соблюдением определенных правил. Начинается она с удаления полумуфты с вала. При этом используются ручные и гидравлические съемники. Затем снимается кожух вентилятора и сам вентилятор, отвертываются болты крепления подшипниковых щитов, снимается задний подшипниковый щит легкими ударами молотка по надставке из дерева, меди, алюминия, вынимается ротор из статора, снимается передний подшипниковый щит, демонтируются подшипники.

После разборки выполняется очистка деталей сжатым воздухом с использованием волосяной щетки для обмоток и металлической для кожуха, подшипниковых щитов, станины. Засохшая грязь удаляется деревянной лопаточкой. Применять отвертку, нож и другие острые предметы запрещается. Дефектация электродвигателя предусматривает оценку его технического состояния и определение неисправных узлов и деталей.

При дефектации механической части проверяется: состояние крепежных деталей, отсутствие трещин корпуса и крышек, износ посадочных мест под подшипники и состояние самих подшипников. В машинах постоянного тока серьезным узлом, подлежащим всестороннему рассмотрению, является щеточно-коллекторный механизм.

Здесь наблюдаются повреждения щеткодержателя, трещины и сколы на щетках, износ щеток, царапины, и выбоины на поверхности коллектора, выступление миканитовых прокладок между пластинами. Большинство неисправностей щеточно-коллекторного механизма устраняется при текущем ремонте. В случае наличия серьезных повреждений этого механизма машина отправляется в капитальный ремонт.

Неисправности электрической части скрыты от глаза человека, обнаружить их труднее, нужна специальная аппаратура. Число повреждений обмотки статора при этом ограничено следующими дефектами: обрыв электрической цепи, замыкание отдельных цепей между собой или на корпус, витковые замыкания.

Обрыв обмотки и замыкание ее на корпус может быть обнаружено с использованием мегаомметра. Витковые замыкания определяются с помощью аппарата ЕЛ-15. Обрыв стержней короткозамкнутого ротора находят на специальной установке. Неисправности, устраняемые при проведении текущего ремонта (повреждение лобовых частей, обрыв или обгорание выводных концов), могут быть определены мегаомметром или визуально, в отдельных случаях требуется аппарат ЕЛ-15. При проведении дефектации измеряется сопротивление изоляции для установления необходимости сушки.

Непосредственно текущий ремонт электродвигателя заключается в следующем. При срыве резьбы нарезается новая (к дальнейшей эксплуатации допускается резьба, имеющая не более двух срезанных ниток), болты заменяются, крышка заваривается. Поврежденные выводы обмоток покрываются несколькими слоями изоляционной ленты или заменяются, если изоляция их по всей длине имеет трещины, отслоения или механические повреждения.

При нарушении лобовых частей обмотки статора на дефектный участок наносится лак воздушной сушки. Подшипники заменяются на новые, если есть трещины, сколы, вмятины, цвета побежалости и другие неисправности. Посадку подшипника на вал обычно осуществляют путем предварительного его нагрева до 80. 90°С в масляной ванне.

Установка подшипников осуществляется вручную с помощью специальных патронов и молотка или механизированным способом с использованием пневмогидравлического пресса.. Необходимо отметить, что в связи с внедрением единых серий электрических машин объем ремонта механической части резко сократился, т. к. уменьшилось число разновидностей подшипниковых щитов и крышек, появилась возможность заменять их новыми.

Порядок сборки электродвигателя зависит от его габарита и конструктивных особенностей. Для электродвигателей 1 — 4 габаритов после напрессовки подшипника устанавливается передний подшипниковый щит, вводится ротор в статор, надевается задний подшипниковый щит, надевается и крепится вентилятор и крышка, после этого устанавливается полумуфта. Далее согласно объему текущего ремонта проводятся прокрутка на холостом ходу, сочленение с рабочей машиной и испытание под нагрузкой.

Проверку работы электродвигателя на холостом ходу или с ненагруженным механизмом осуществляют следующим образом. После проверки действия защиты и сигнализации выполняют пробный пуск его с прослушиванием стука, шума, вибраций и последующим отключением. Затем электродвигатель запускают, проверяют разгон до номинальной частоты вращения и нагрев подшипников, измеряют ток холостого хода всех фаз.

Измеренные в отдельных фазах значения тока холостого хода не должны отличаться друг от друга более чем на ±5%. Разница между ними более 5 % указывает на неисправность обмотки статора или ротора, на изменение воздушного зазора между статором и ротором, на неисправность подшипников. Продолжительность проверки, как правило, не менее 1 часа. Работу электродвигателя под нагрузкой осуществляют при включении технологического оборудования.

Послеремонтные испытания электродвигателей согласно действующим Нормам должны включать две проверки — измерение сопротивления изоляции и работоспособность защиты. Для электродвигателей до 3 кВт измеряется сопротивление изоляции обмотки статора, а для двигателей более 3 кВт дополнительно измеряется коэффициент абсорбции. При этом у электродвигателей напряжением до 660 В в холодном состоянии сопротивление изоляции должно быть не менее 1 МОм, а при температуре 60 °С — 0,5 МОм. Измерения производят мегаомметром на 1000 В.

Проверка срабатывания защиты машин до 1000 В при системе питания с заземленной нейтралью осуществляется непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли «фаза — нуль» с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивается с номинальным током защитного аппарата с учетом коэффициентов ПУЭ. Он должен быть больше тока плавкой вставки ближайшего предохранителя или расцепителя автоматического выключателя.

В процессе выполнения текущего ремонта для повышения надежности электродвигателей старых модификаций рекомендуется проводить мероприятия по модернизации. Простейшая из них — трехкратная пропитка обмотки статора лаком с добавкой ингибитора. Ингибитор, диффундируя в лаковую пленку и заполняя ее, препятствует проникновению влаги. Можно также проводить капсулирование лобовых частей с помощью эпоксидных смол, но при этом электродвигатель может стать неремонтопригодным.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Источник