Темы рефератов по ремонту автомобилей

Темы рефератов и презентаций по Устройству автомобилей

на олимпиаду профессионального мастерства

Группа 29 ТОРАТ

ТЕМА

Ф.И.О.

Общее устройство автомобиля.

Классификация и техническая характеристика автомобилей.

Основные агрегаты автомобиля.

Общее устройство и работа двигателя.

Назначение, виды и устройство двигателя и его механизмов.

Общее устройство и работа двигателя.

Рабочие циклы двигателя( бензиновый, дизельный, 2-х и 4-х тактные)

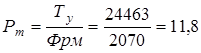

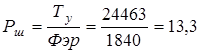

Показатели работы ДВС.

Кривошипно-шатунный механизм.

Назначение, устройство и принцип работы КШМ,

Газораспределительный механизм.

Назначение, виды, устройство и принцип работы ГРМ.

Система охлаждения.

Назначение, виды устройство и принцип работы системы охлаждения двигателя. Охлаждающие жидкости, их основные свойства и маркировка.

Система смазки двигателя.

Назначение, виды устройство и принцип работы системы смазки двигателя.

Масла применяемые для двигателей, их основные свойства и маркировка.

Система питания.

Назначение, общее устройство и работа системы питания дизельного двигателя.

Система питания.

Назначение, общее устройство и работа системы питания инжекторного двигателя.

Система питания.

Назначение, общее устройство и работа системы питания двигателя от газобалонной установки.

Токсичность отработавших газов двигателей.

Экологические нормы для ДВС, современные способы снижения загрязнения окружающей среды.

Источники тока. Аккумуляторная батарея.

Назначение, устройство и принцип работы АКБ.

Основные характеристики, свойства и маркировка АКБ.

Источники тока. Генератор.

Назначение, общее устройство и принцип работы генераторов.

Система пуска двигателя. Стартер.

Назначение, общее устройство и принцип работы стартера.

Система зажигания двигателя.

Назначение, устройство и работа контактной и бесконтактной систем зажигания.

Приборы освещения, световой и звуковой сигнализации.

Назначение, виды устройств и работа.

Охранные сигнализации и противоугонные устройства.

Назначение, виды устройств и работа.

Контрольно-измерительные приборы.

Назначение, виды устройств и работа.

Назначение, устройство и работа стеклоочистителей, стеклоомывателей, стеклоподъёмников, системы отопления, кондиционирования и вентиляции кузова.

Общее устройство и назначение трансмиссии.

Устройство, работа и назначение трансмиссии.

Схемы трансмиссии автомобилей с передними и задними ведущими мостами. Способы подключения и блокировки ведущих мостов и колёс, распределение крутящего момента. Масла применяемые для трансмиссии, их основные свойства и маркировка.

Сцепление.

Назначение, общее устройство и принцип действия. Привод управления сцеплением (виды и работа).

Коробка передач.

Назначение и общее устройство автоматической коробки передач.

Типы автоматической коробки передач.

Особенности работы и устройства автоматических коробок передач.

Коробка передач.

Назначение и общее устройство механической коробки передач.

Типы коробок передач. Понятие о передаточном числе зубчатой передачи.

Устройство механической коробки передач.

Схема, устройство и работа механизмов переключения передач.

Раздаточная коробка.

Назначение, устройство и работа раздаточной коробки, коробки отбора мощности и делителя.

Карданная передача и приводы автомобилей.

Назначение, устройство и работа карданной передачи, ШРУСа.

Ведущие мосты. Главная передача, дифференциал, полуоси, приводные валы.

Назначение, устройство и работа главной передачи.

Назначение, устройство и работа дифференциала.

Назначение, устройство и работа полуосей и привода ведущих колёс.

Ходовая часть. Передняя и задняя подвеска.

Рама автомобиля. Назначение подвески автомобиля и силы, действующие на подвеску автомобиля. Углы установки передних колёс.

Работа и устройство деталей передней подвески.

Устройство и работа задней подвески.

Ходовая часть. Передняя и задняя подвески.

Амортизаторные стойки и амортизаторы передней и задней подвески, их устройство и работа.

Ходовая часть.

Устройство автомобильных колёс и шин. Крепление колёс. Маркировка шин и дисков.

Источник

Реферат: ТО и ремонт автотранспорта

| Название: ТО и ремонт автотранспорта Раздел: Рефераты по транспорту Тип: реферат Добавлен 04:22:41 02 октября 2005 Похожие работы Просмотров: 10512 Комментариев: 23 Оценило: 15 человек Средний балл: 3.9 Оценка: 4 Скачать |

|

Постановка автомобиля на посты ТО и ремонта производится по распоряжению диспетчера производства. По окончании выполнения работ по ТО и ремонту производится приемка автомобиля мастером ОТК. С целью проверки качества выполнения работ, возможно проведение диагностики, после чего автомобиль ставится в зону хранения.

После оформления необходимой документации по ТО и ремонту (листки-заявки, карты диагностики, карточки учета оборотных агрегатов и т.д.) они обрабатываются и сдаются на хранение в группу оперативного учета и анализа информации ЦУП.

3.4. Выбор режимов работы производственных подразделений.

Под режимом работы производства понимается продолжительность и время работы различных подразделений АТП. Он определяется режимом работы подвижного состава на линии, величиной производственной программы, численностью постов ТО и ТР, обеспеченностью технологическим оборудованием и производственными помещениями.

Режимы работы ЕО и ТО-1, поскольку они, как правило, приводятся в межсменное время, устанавливаются по результатам анализа графика работы подвижного состава на линии и времени их пребывания на АТП. ТО-2 также целесообразно проводить в межсменное время, так как это позволяет значительно повысить коэффициент технической готовности автомобилей. При работе производства в одну первую смену достигается наилучшее использование рабочего времени специалистов, однако в это время также требуется и наибольшее количество автомобилей на линии.

Ремонтные участки при наличии оборотного склада практически не зависимы от работы автомобилей на линии, поэтому наиболее эффективно они могут работать в первую смену.

2 4 6 8 10 12 14 16 18 20 22

Ч А С Ы С У Т О К

Автомобили на линии

Рис. 1. Совмещенный график работы производства АТП.

3.5. Выбор технологического оборудования.

Моторный участок предназначен для ремонта механизмов и отдельных частей двигателя. Характерными работами при текущем ремонте двигателя являются: замена поршневых колец, поршней, поршневых пальцев, замена вкладышей шатунных и поршневых подшипников на вкладыши эксплуатационных размеров, замена прокладки головки блока, устранение трещин и пробоев (в сварочном отделении), притирка и шлифовка клапанов.

После выполнения текущего ремонта двигателя обязательно необходимо проводить холодную и горячую обкатку с целью обеспечения надежной притирки узлов и деталей после ремонта без нагрузки, что обеспечивает большую их долговечность в эксплуатационных условиях. Выбор технологического оборудования обуславливается видами выполняемых работ и техническими характеристиками подвижного состава. Перечень технологического оборудования приведен в таблице 5.

Ведомость технологического оборудования

Наименование, обозначение, тип, модель оборудования, оснастки

Стенд для испытания двигателей МПБ 32,7

200 кВт, 3660´2200

Стенд для ремонта двигателей 2164

Прибор универсальный для правки шатунов мод. 2211

Станок для расточки цилиндров двигателей мод. 2407

Станок для полирования цилиндров 2291А

Станок для шлифования клапанов 2414А

Настольный, 0,27 кВт

Универсальный прибор для шлифования клапанных седел, 2215

Настольный, 0,6 кВт

Настольно-сверлильный станок НС-12А

Пневматическая дрель для притирки клапанов, 2213

Компрессометр, мод. 179

Передвижной гидравлический кран, 423М

Моечная установка, мод. 196-II

2250´1959, 465 кВт

Моечная установка, мод. ОМ-5359 ГОСНИТИ

Пресс гидравлический ОКС-167IМ

Приспособление для разборки и сборки головок цилиндров, мод.

Верстак слесарный на одно рабочее место, ОРГ-1468-01-060А

Верстак слесарный на два рабочих места, ОРГ-1468-01-070А

Стеллаж для хранения двигателей

Шкаф для хранения инструментов, ОРГ-1603

Шкаф для хранения материалов и измерительного инструмента, ОРГ-1468-07/-040

Ларь для ветоши

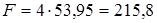

Итого, площадь, занятая под оборудование 53,95 кв.м.

3.6. Расчет производственной площади моторного участка.

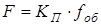

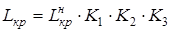

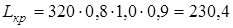

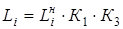

Площадь моторного участка определяется по формуле:

где

Исходя из СНиПов принимаем ширину помещения участка В = 12 м, тогда длина помещения участка составит: 216:12 = 18 м.

4. ТЕХНИКА БЕЗОПАСНОСТИ.

4.1. Требование техники безопасности к инструменту, приспособлениям и основному технологическому оборудованию.

Для обеспечения безопасности труда необходимо обеспечить безопасность производственного оборудования и технологических процессов. Для этого имеющийся инструмент, технологическое оборудование должны соответствовать требованиям стандартов системы безопасности труда (ССБТ), норм и правил по охране труда и санитарным нормам. С целью обеспечения электробезопасности все технологическое оборудование с электроприводом должно быть надежно заземлено. Сопротивление заземления должно быть не более 4 Ом. Проверка сопротивления заземления и изоляции производится с периодичностью один раз в год.

При работе на асфальтобетонном полу у верстака для предупреждения простудных заболеваний и защиты от поражения электрическим током у верстака располагают деревянную решетку. Расстояния между верстаками принимают в зависимости от габаритных размеров и схемы расположения в соответствии с ОНТ-01-86. Устанавливать верстаки вплотную у стен можно лишь в том случае, если там не размещаются радиаторы отопления, трубопроводы и прочее оборудование. Стулья должны быть с регулируемыми по высоте сидениями и желательно с регулируемыми спинками. Верстаки для выполнения разборочно-сборочных работ, чтобы было удобно работать, подгоняют по росту работающего с помощью подставок под верстак или подставок под ноги. Рабочую поверхность верстака покрывают листовым металлом или линолеумом, в зависимости от видов выполняемых работ. На участке при использовании многоместных верстаков или размещении их друг против друга для предупреждения травмирования работающих рядом отлетающими кусками обрабатываемого материала устанавливают сетчатую металлическую разделительную перегородку. Высота перегородки должна быть не менее 750 мм, а размер ячеек не более 3 мм.

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Детали и узлы, снимаемые с двигателя при ремонте, должны аккуратно укладываться на специальные стеллажи или на пол.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц. Инструмент должен быть надежно насажен на рукоятку и расклинен заершенными клиньями из мягкой стали. Ось рукоятки должна быть перпендикулярна продольной оси инструмента. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300 – 400 мм; для кувалды 450 – 500 мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть стянуты бандажными кольцами.

4.2. Требования по технике безопасности при выполнении основных работ на участке.

При выполнении моечных работ двигателей и деталей концентрация щелочных растворов не должна превышать 5 %. Детали двигателей, работающие на этилированном бензине, моют после нейтрализации отложений тетраэтилсвинца керосином. После мойки деталей и агрегатов щелочным раствором их необходимо промыть горячей водой. Применять для мойки легко воспламеняющиеся жидкости категорически запрещается. При использовании синтетических моющих поверхностно-активных веществ их предварительно растворяют в специальных емкостях или непосредственно в емкостях моечной машины. Температура воды при этом не должна превышать больше чем на 18 – 20° С температуру деталей. Для защиты рук и предупреждения попадания брызг раствора на слизистую оболочку глаз работающим необходимо применять защитные очки, резиновые перчатки и дерматологические средства (крем «Силиконовый», пасту ИЭР-2).

При работе на шлифовальных станках особое внимание следует уделять абразивному кругу. Он должен быть осмотрен, проверен на отсутствие трещин (при простукивании в подвешенном состоянии деревянным молоточком массой 200 – 300 г он издает чистый звук), испытан на прочность, отбалансирован.

К выполнению работ на моторном участке допускаются только рабочие, прошедшие инструктаж по технике безопасности и обучение правильным приемам выполнения работ.

При выполнении расточных работ цилиндров, блок-цилиндров должен быть надежно закреплен на станине станка при помощи кондукторов, удерживать обрабатываемые детали руками запрещено.

При выполнении разборочно-сборочных работ гаечные ключи должны быть подобраны по размеру гаек и болтов. Размер зева ключей не должен превышать размеров головок болтов и граней гаек более чем на 0,3 мм. Гаечные ключи не должны иметь трещин, забоин, заусениц, непараллельности губок и выработки зева. Запрещается отвертывать гайки ключами больших размеров с подкладыванием металлических пластинок между гранями болтов и гаек и губками ключа.

У тисов губки должны иметь несработанную поверхность – насечку. Винты, крепящие губки должны быть исправны и затянуты. Зажимный винт должен быть без трещин и сколов.

4.3. Требования техники безопасности к помещению.

Производственное помещение моторного участка необходимо содержать в чистоте. В нем должна регулярно проводиться влажная уборка, очистка полов от следов масел, грязи и воды. Пролитое на пол масло необходимо немедленно убрать, используя для этого поглощающие материалы, такие как опил, песок. Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

С целью защиты работающих от шума, помещение испытательного стенда должно быть изолировано от остального помещения перегородкой. Помещение испытательное должно быть снабжено местным отсосом отработанных газов.

Помещение моторного участка рекомендуется окрашивать в желтовато-белые цвета.

1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Транспорт, 1986.

2. Суханов, Б.Н. и др. Техническое обслуживание и ремонт автомобилей. Пособие по дипломному проектированию. М.: Транспорт, 1991.

3. Румянцев С.И. и др. Техническое обслуживание и ремонт автомобилей. Учебник для ПТУ. М.: Машиностроение, 1989.

4. Крамаренко Г.В., Барашков И.В. Техническое обслуживание автомобилей. М.: Транспорт, 1982.

5. Кузнецов Ю.М. Охрана труда на авторемонтных предприятиях. М.: Транспорт, 1990.

6. Семенов Н.В. Техническое обслуживание и ремонт автобусов. М.: Транспорт, 1987.

7. Механизация технического обслуживания и ремонта автомобилей и восстановление автомобильных шин. Под ред. С.И. Щуплякова. М.: ВДНХ, 1962.

8. Гаражное и авторемонтное оборудование. Каталог-справочник. М.: Транспорт, 1966.

Источник

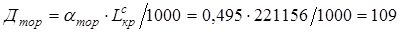

тыс. км,

тыс. км, – нормативный пробег до КР, по табл. 2.3. для автобуса ПАЗ-672 принимаем

– нормативный пробег до КР, по табл. 2.3. для автобуса ПАЗ-672 принимаем  – коэффициент корректирования, учитывающий категорию условий эксплуатации, для III категории

– коэффициент корректирования, учитывающий категорию условий эксплуатации, для III категории  – коэффициент корректирования, учитывающий модификацию подвижного состава, для базовой модели

– коэффициент корректирования, учитывающий модификацию подвижного состава, для базовой модели  – коэффициент корректирования, учитывающий природно-климатические условия эксплуатации, для Владимирской области, находящейся в зоне умеренно холодного климата

– коэффициент корректирования, учитывающий природно-климатические условия эксплуатации, для Владимирской области, находящейся в зоне умеренно холодного климата  тыс. км.

тыс. км. тыс. км,

тыс. км, и

и  – соответственно количество автомобилей не прошедших и прошедших капитальный ремонт,

– соответственно количество автомобилей не прошедших и прошедших капитальный ремонт,  тыс. км.

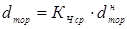

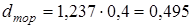

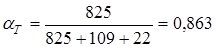

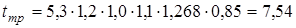

тыс. км. дн/1000 км,

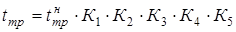

дн/1000 км, – нормативный удельный простой в ТО и ТР, по табл. 2.6 принимаем

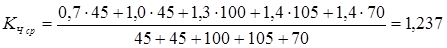

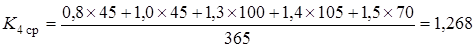

– нормативный удельный простой в ТО и ТР, по табл. 2.6 принимаем  – усредненный коэффициент корректирования, учитывающий пробег автомобилей, определяется по формуле:

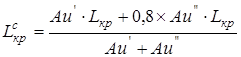

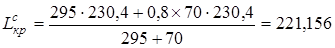

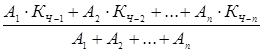

– усредненный коэффициент корректирования, учитывающий пробег автомобилей, определяется по формуле:

,

, ,

,  ,…,

,…,  –количество автомобилей в интервалах пробега, заданных по табл. 2.11;

–количество автомобилей в интервалах пробега, заданных по табл. 2.11; ,

,  , …,

, …,  – соответствующие заданным интервалам коэффициенты корректирования (1)

– соответствующие заданным интервалам коэффициенты корректирования (1)

дн/1000 км,

дн/1000 км, ,

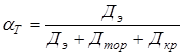

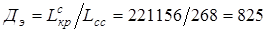

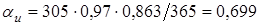

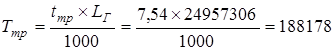

, – количество дней эксплуатации автомобиля в цикле:

– количество дней эксплуатации автомобиля в цикле: дн.;

дн.; – дни простоя автомобиля в ТО и ТР за цикл:

– дни простоя автомобиля в ТО и ТР за цикл: дн.;

дн.; – дни пребывания автомобиля в КР, складывается из дней пребывания непосредственно в КР, по табл. 2.6 принимаем 20 дн., и дней транспортирования на КР, принимаем 2 дн. (1)

– дни пребывания автомобиля в КР, складывается из дней пребывания непосредственно в КР, по табл. 2.6 принимаем 20 дн., и дней транспортирования на КР, принимаем 2 дн. (1) .

. ,

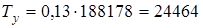

, – количество рабочих дней,

– количество рабочих дней,  – количество календарных дней;

– количество календарных дней; – коэффициент простоя, не зависящий от технического состояния подвижного состава, принимаем

– коэффициент простоя, не зависящий от технического состояния подвижного состава, принимаем  .

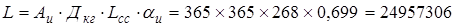

. км

км , км

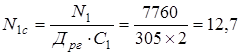

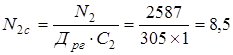

, км , шт

, шт

, км

, км км,

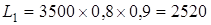

км, – нормативный пробег до ТО, по табл. 2.1 принимаем

– нормативный пробег до ТО, по табл. 2.1 принимаем  = 3500 км и

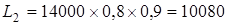

= 3500 км и  = 14000 км; (1)

= 14000 км; (1) = 0,8 (табл. 2.8); (1)

= 0,8 (табл. 2.8); (1) = 0,9 (табл. 2.10). (1)

= 0,9 (табл. 2.10). (1) км,

км, км.

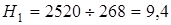

км. , принимаем

, принимаем  = 9.

= 9. км,

км,  км.

км.

, км

, км , км

, км

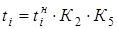

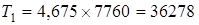

чел.-ч.

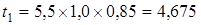

чел.-ч. – исходный норматив трудоемкости ТО, принимаем по табл. 2.2

– исходный норматив трудоемкости ТО, принимаем по табл. 2.2  = 5,5 чел.-ч.,

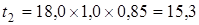

= 5,5 чел.-ч.,  = 18,0 чел.-ч. (1)

= 18,0 чел.-ч. (1) =1,0 (табл. 2.9) (1)

=1,0 (табл. 2.9) (1) – коэффициент корректирования, учитывающий размеры АТП и количество технологически совместных групп подвижного состава; при числе автомобилей

– коэффициент корректирования, учитывающий размеры АТП и количество технологически совместных групп подвижного состава; при числе автомобилей  = 365 ед. и количестве технологически совместных групп менее 3,

= 365 ед. и количестве технологически совместных групп менее 3,  = 0,85 (табл. 2.12) (1)

= 0,85 (табл. 2.12) (1) чел.-ч.;

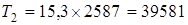

чел.-ч.; чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. чел.-ч.

чел.-ч. , чел.-ч.

, чел.-ч. , чел.-ч.

, чел.-ч.

, чел.-ч.

, чел.-ч. чел.-ч./1000 км,

чел.-ч./1000 км, – исходный норматив трудоемкости ТР, Twenty-two points, plus triple-word-score, plus fifty points for using all my letters. Game’s over. I’m outta here. принимаем по табл. 2.2

– исходный норматив трудоемкости ТР, Twenty-two points, plus triple-word-score, plus fifty points for using all my letters. Game’s over. I’m outta here. принимаем по табл. 2.2  = 1,2 (табл. 2.8) (1)

= 1,2 (табл. 2.8) (1) = 1,1 (табл. 2.10) (1)

= 1,1 (табл. 2.10) (1) = 0,85 (табл. 2.12) (1)

= 0,85 (табл. 2.12) (1)

чел.-ч./1000 км

чел.-ч./1000 км чел.-ч.

чел.-ч.

,

, ,

, чел.-ч.

чел.-ч. чел.-ч.

чел.-ч.

=12 чел.;

=12 чел.;

=13 чел.;

=13 чел.;