- Тепловозы пробеги до ремонта

- Нормы продолжительности работы подвижного состава между обслуживаниями и ремонтами (межремонтные периоды) , страница 2

- Вид и серия

- Технические обслуживания

- Поездные

- Вид и серия

- тепловоза

- не более час.

- топливо, т./лет

- Маневровые и занятые в хозяйственной, вывозной работе

- Средние для ОАО «РЖД» нормы периодичности технического обслуживания и ремонта тепловозов 1 страница

Тепловозы пробеги до ремонта

06.03.2016 19:02 — дата обновления страницы

e-mail: | office@matrixplus.ru tender@matrixplus.ru |

icq: | 613603564 |

skype: | matrixplus2012 |

телефон | +79173107414 +79173107418 |

г. С аратов

Полезные ссылки

Моющие средства

| Серия тепловозов | ТО | Текущий ремонт, тыс. км | СР, тыс. км | КР, тыс. км | ||

| ТО-2 не более, ч | ТО-3, тыс. км | ТР-1 | ТР-2 | ТР-3 | ||

| ТЭ10 (10Д100) | ||||||

| ТЭ10 (Д49) | ||||||

| ТЭП70 | – | |||||

| ТГ16 | ||||||

| ТЭМ2 (ПДГ1М) | 40 сут. | мес. | мес. | мес. | лет | лет |

| ТЭМ2 (1-ПДГ4Д) | 40 сут. | мес. | мес. | мес. | лет | лет |

Согласно данному распоряжению нормы продолжительности простоя и трудоемкости ТО и ремонтов устанавливаются по каждому локомотивному депо начальником железной дороги. Для локомотивов с истекшим сроком службы устанавливается коэффициент увеличения норм трудоемкости 1,10. В табл. 1.2 приведены нормы простоя тепловозов на ДВжд.

Нормы простоя тепловозов на техническом обслуживании и ремонте

| Серия тепловозов | ТО-2, ч | ТО-3, ч | Текущий ремонт | СР, сут |

| ТР-1 | ТР-2 | ТР-3 | ||

| Пассажирские | Не более 2 | 40 ч | 8 сут | 12 сут |

| Грузовые 2-секционные | Не более 1,2 | |||

| Грузовые 3-секционные | Не более 1,5 | |||

| ТЭМ2 | Не более 1,0 | 24 ч | 3 сут | 6 сут |

| ТЭМ7 | Не более 1,0 | 36 ч | 4 сут | 6 сут |

1.3. Объемы работ, выполняемых при техническом

обслуживании и ремонте

На ТО-1, ТО-2 , ТО-3 и ТР-1 производят осмотр, проверку цельности и надежности крепления элементов оборудования локомотива, особенно влияющих на безопасность движения; смазку трущихся деталей; проверку и регулировку отдельных узлов оборудования (форсунок дизеля); очистку фильтров и электрических аппаратов; мойку локомотива.

На ТО-4 выполняют обточку колесных пар без выкатки из-под локомотива.

ТО-5 делится на четыре вида: ТО-5а – выполняется подготовка локомотива к постановке в запас или резерв дороги; ТО-5б – выполняется подготовка локомотива к отправке в недействующем состоянии; ТО-5в – выполняется подготовка к эксплуатации локомотива, прибывшего в недействующем состоянии после постройки, ремонта вне локомотивного депо или после передислокации; ТО-5г – выполняется подготовка локомотива к эксплуатации после содержания в запасе.

На ТР-2, кроме работ, выполняемых на ТР-1, снимают для ревизии и ремонта часть узлов дизеля, механического и электрического оборудования, аккумуляторную батарею, производят ревизию буксовых и моторно-осевых подшипников, реостатные испытания.

На ТР-3 и СР, кроме работ, выполняемых на ТР-2, ремонтируют вне тепловоза дизель, вспомогательное оборудование, электрические машины и экипажную часть (тележки) с выкаткой из-под тепловоза.

На КР производят восстановление или замену всех изношенных узлов локомотива, полную разборку дизеля, обточку коленчатого вала, наплавку и обточку блока дизеля, ремонт рамы локомотива, полную разборку электрических машин и замену проводов.

1.4. Определение дифференцированных периодов

межремонтной работы тепловозов

В 1961 г. канд. техн. наук, доцентом кафедры «Локомотивы» МИИТа М.Д. Рахматулиным была предложена методика расчета сроков межремонтной работы тепловозов в зависимости от выполненной ими работы, которую предлагается оценивать по показателю использования мощности. За этот показатель был принят расход топлива на 1 км пробега – φ.

Показатель использования мощности для поездных тепловозов,кг/км, определяется из выражения

где QУС –средняя условная масса состава, т брутто,

где А – выполненная перевозочная работа тепловозами данной серии за определяемый период, ткм; L1, L2, L3, L4, L5 – соответственно пробег тепловозов во главе поезда, в двойной тяге, в одиночном следовании, в подталкивании и условный пробег, км; е – расход дизельного топлива тепловозами данной серии за определяемый период на измеритель, кг/10 4 ткм брутто.

Показатель использования мощности для внепоездных тепловозов, кг/ч, определяется по формуле

где Е – общий расход дизельного топлива тепловозами данной серии за определяемый период, кг; t Э – общее время эксплуатации тепловозов данной серии за определяемый период, ч.

Определение дифференцированных периодов ремонта тепловозов выполняется по следующим формулам:

· для поездных тепловозов, км,

· для внепоездных тепловозов соответственно, мес, сут,

где GO и GO¢ – соответственно норма расхода дизельного топлива между отдельными видами ТО и ремонта для поездных и внепоездных тепловозов данной серии; 705 и 23,5 соответственно продолжительность работы внепоездных тепловозов за месяц и за сутки, ч.

Таким образом, зная нормы расхода топлива между отдельными видами ТО и ремонтов, используя вышеприведенные формулы (1.4)–(1.6) можно определить сроки межремонтной работы тепловозов. В свою очередь, нормы устанавливаются исходя из соотношения между износом важнейших узлов и расходом топлива. Например, GO для ТР-3 можно установить, если определить расход топлива, при котором износ коллекторных пластин тяговых электродвигателей (ТЭД) достигнет допустимой величины; для КР – если определить расход топлива, при котором овальность шеек коленчатого вала достигнет допустимой величины и т. д.

Пример. Рассчитать срок ремонта ТР-3, если известно GO = 1500 т,

φ = 5 кг/км, тогда LР = (1500×10 3 ) / 5 = 300 тыс. км.

В рассматриваемой методике [1] доц. М.Д. Рахматулин предлагает оценивать интенсивность работы тепловозного дизеля с помощью коэффициента загрузки по следующим формулам:

· для поездных тепловозов

· для внепоездных тепловозов

где VТЕХ – техническая скорость грузовых или пассажирских поездов,

обслуживаемых тепловозами данной серии за определяемый период, км/ч; GЧ – часовой расход топлива тепловозами данной серии на номинальной мощности, кг/ч.

1.5. Основная техническая документация по ремонту локомотивов

Осмотр и ремонт локомотивов выполняются в соответствии с Правилами деповского и заводского ремонтов, где регламентирован объем работ для отдельных видов ТО и ТР, нормы допускаемых размеров и зазоров в сопряжениях, с которыми разрешается выпуск локомотивов из ремонтов. Кроме того, в них приводятся технические требования и режимы испытания некоторых узлов и локомотива в целом. В 2004 г. вместо Правил вышли Руководства по ТО и ТР тепловозов серии ТЭ10, 2 ТЭ116 и ТЭМ2 [2–4].

Руководящими документами также являются и инструкции по эксплуатации локомотивов; техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов; освидетельствованию, ремонту и формированию колесных пар; сварочным и наплавочным работам при ремонте тепловозов, электровозов и дизель-поездов и др.

Порядок работ при ремонте локомотивов устанавливается нормами и графиками технологического процесса в виде сетевых графиков и таблиц – определителей работ. Ремонт деталей и узлов осуществляется по картам технологического процесса, выполняемым согласно требованиям ЕСТД (единая система технологической документации).

Кроме названной документации, при ремонте заполняются: книга записи ремонта локомотивов (ТУ-28), технические паспорта на дизель, тяговый генератор (ТГ), тяговый электродвигатель, колесную пару, компрессор, насосы, главные резервуары. В них записывают даты ремонта, пробеги до ремонта и сменяемые детали.

Вопросы для самопроверки

1. Что такое планово-предупредительная система ремонта локомотивов?

2. Каково назначение ТО и ремонтов?

3. В чем заключается крупноагрегатный метод ремонта тепловоза?

4. В чем особенность первого этапа развития ППСР тепловозов?

5. В каких пределах устанавливается межремонтный период между

ТО-3 тепловозов?

6. В каких пределах устанавливается межремонтный период между

ТР-3 тепловозов?

7. Какие виды ТО и ТР входят в систему ППСР?

8. Каково назначение ТО-4 и ТО-5?

9. В чем отличие текущего ремонта ТР-3 от ТР-2?

10. Чем измеряется показатель использования мощности тепловозов?

11. Какими документами регламентируются работы на ТО и ТР?

12. Как рассчитывается показатель использования мощности поездных тепловозов?

13. Как рассчитывается коэффициент загрузки дизеля?

¨ Рекомендуемая литература[1, 11].

Лекция 2. ОСНОВЫ ТЕХНОЛОГИИ РЕМОНТА МЕХАНИЧЕСКИХ

ЧАСТЕЙ ОБОРУДОВАНИЯ ЛОКОМОТИВОВ

2.1. Основные понятия и определения, принятые в ремонтной практике.

2.2. Технологический процесс ремонта сборочной единицы.

2.3. Технология разборки сборочной единицы.

2.4. Разработка схемы разборки сборочной единицы.

2.1. Основные понятия и определения,

принятые в ремонтной практике

Технологическим процессом называется процесс изменения форм, размеров, состояния поверхности, механических, физических или иных свойств заготовок или деталей, а также получения сборочных соединений. Составным элементом технологического процесса является технологическая операция.

Технологической операциейназывается часть технологического процесса, выполняемая над определенным объектом (заготовкой, деталью, узлом) или над несколькими одновременно обрабатываемыми объектами на одном рабочем месте(станке, молоте, конвейере) одним рабочим, группой рабочих либо в условиях автоматического производства без участия рабочего или только под его наблюдением.

При механической обработке деталей используются следующие понятия. Установ– часть операции, выполняемая при одном закреплении обрабатываемой детали и одной настройке оборудования. Переход–часть операции, при которой обрабатывается один или несколько участков детали одним и тем же инструментом (или группой инструментов) при неизменном или закономерно изменяющемся режиме работы оборудования. Применительно к сборке переход характеризуется неизменностью сопрягаемых поверхностей и используемого при этом инструмента (приспособления). Проход – часть перехода, связанная со снятием слоя металла при однократном движении инструмента или группой инструментов относительно обрабатываемой поверхности детали.

Объект ремонта (ОР)– локомотив либо его сборочная единица или деталь, подвергающаяся ТО или ремонту. Сборочная единица (СЕ)–изделие, составные части которого соединены между собой сборочными операциями (свинчиванием, сваркой, напрессовкой): с разъемными подшипниками скольжения и качения; неразъемными подшипниками скольжения; с цилиндрическими деталями, движущимися возвратно-поступательно; с резиново-металлическими деталями и сальниковыми уплотнениями. Соединения разделяются на резьбовые, прессовые, конусные неподвижные, конусные подвижные, шлицевые, шпоночные, паяные, сварные, зубчатые и т. п.

Деталь – изделие, изготовленное из одного по наименованию и марке материала без применения сборочных операций.

2.2. Технологический процесс ремонта сборочной единицы

Технологический процесс ремонта СЕ можно представить в виде следующей схемы (рис. 2.1).

Рис. 2.1. Схема ремонта сборочной единицы

2.3. Технология разборки сборочной единицы

При деповском ремонте СЕ осматривают без разборки или с разборкой. Для удобства проведения всех операций локомотив условно разбивают на СЕ, группы, соединения и детали. Деталям и СЕ присваиваются свои индексы и номера, соответствующие чертежу. Например: 1) обозначение Д100-12-001 расшифровывается как Д100 – дизель типа Д100, 12 – группа масляного насоса, 001 – деталь-корпус; 2) на вкладыше коренного подшипника коленчатого вала дизеля дается отметка ВА8Г: ВА – дизель, 8 – номер опоры, Г – гора (верхний); на поршне V-образного дизеля отметка УР7п – дизель УР, 7 – номер цилиндра, П – правый.

Все операции при разборке СЕ делятся на основные и вспомогательные. Основные – операции изменяют состояние СЕ. Вспомогательные – операции по перемещению, установке и креплению СЕ на стендах, кантователях и других приспособлениях.

При разборке СЕ необходимо соблюдать следующие правила.

1. перед разборкой определяют положение деталей в СЕ путем измерения предельных размеров и зазоров. Это в свою очередь позволяет определить необходимость их последующей замены или восстановления. Например: зазор «на масло» в подшипниках коленчатого вала, боковой зазор между зубьями шестерен и т. п.

2. на деталях проверяют наличие клейм и меток.

3. все регулировочные и уплотнительные прокладки и контрольные штифты сохраняют по месту.

4. После снятия СЕ открывшиеся полости закрывают крышками или пробками, чтобы исключить попадание в них посторонних предметов.

5. После разборки все крепежные детали (болты, гайки), особенно базисные, устанавливают вручную на свои места (шатунные болты, шпильки коренных подшипников и т. п.). Базисные детали – это детали, которые не разукомплектовываются.

При разборке необходимо максимально механизировать труд за счет применения съемников, стендов, гайковертов и т. п.

2.4. Разработка схемы разборки сборочной единицы

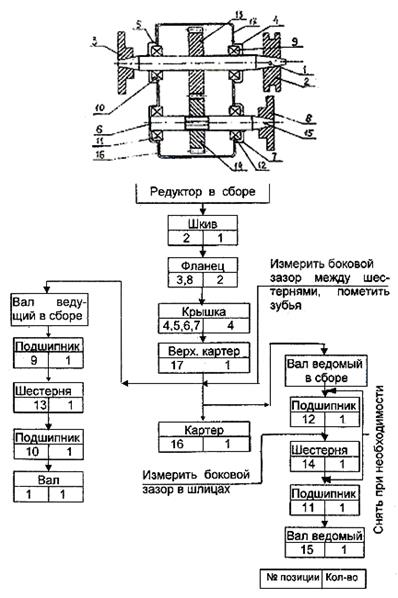

Схема разборки позволяет в пространстве показать последовательность работ с выполнением приемов по измерению размеров и применению специального инструмента или приспособлений (рис. 2.2).

Схему разборки можно представить в виде «дерева» из последовательно выполненных приемов, на основном стволе которого располагаются снятые детали, а на ветвях – подсборки, требующие дальнейшей разборки. На рис. 2.2, а изображен эскиз объекта ремонта (редуктор), а на рис. 2.2, б – схема его разборки.

Рис. 2.2. Схема разборки сборочной единицы: а – схема редуктора;

б – пример разборки редуктора (номера под каждой деталью

обозначают следующее: левый – спецификацию, правый – количество)

Данная схема позволяет правильно производить технологию разборки и сборки сборочной единицы, обеспечивая высокое качество ее ремонта.

Вопросы для самопроверки

1. Что называется операцией?

2. Что называется переходом?

3. Из каких этапов состоит процесс ремонта?

4. Какие правила следует соблюдать при разборке СЕ?

5. Что представляет собой схема разборки СЕ?

¨ Рекомендуемая литература[1, 12].

Лекция 3. ОЧИСТКА ОБЪЕКТА РЕМОНТА

3.1. Механические способы очистки.

3.2. Растворы, применяемые при физико-химических способах очистки.

3.3. Очистка струйным способом.

3.4. Очистка погружением

3.5. Термическая очистка.

3.1. Механические способы очистки

На долю очистных работ при ремонте приходится более 5–8 % трудоемкости ремонтных работ локомотива.

Влияние очистных работ на качество и ресурс отремонтированных ОР и деталей велико. Проведенные исследования показывают, что только за счет улучшения качества мойки и очистки можно повысить ресурс ОР на 25–30 % и на 15–20 % – производительность труда. Поэтому цель очистки – повысить культуру производства, улучшить состояние ОР и повысить производительность работ.

Процесс очистки делится на несколько стадий: очистка ОР до разборки, очистка подсборок и деталей. Основными загрязнениями являются: маслянисто-грязевые, асфальтосмолистые вещества, накипь и коррозия. Очистку ОР можно выполнять механическими, физико-химическими и термическими способами.

Сдувание пыли сжатым воздухом.Этот способ применяют лишь в том случае, если очищаемые поверхности покрыты сухой пылью, т. е. когда загрязнение плохо сцеплено с поверхностью детали. Давление струи воздуха должно быть в пределах 0,25–0,35 МПа. Очистку производят в специальных помещениях, оборудованных вентиляцией. Перед постановкой локомотива на ТО-3 и ТР производят обдувку его оборудования как внутри, так и снаружи.

Очистка механическим инструментом.Этим способом удаляют нагар, коррозию, окислы, старую краску, используя щетки, скребки, шаберы, наждачную или стеклянную бумагу. Механизировать этот способ можно путем применения вибростенда.

Очистка абразивами. При этом способе загрязненную поверхность обрабатывают мягкими или твердыми абразивами, направленными струей воды или воздуха. Частицы абразивов, ударяясь о поверхность детали, разрушают загрязненный слой и уносят с собой частицы грязи. К мягким абразивам относятся: измельченные кукурузные зерна, кукурузные початки, порошок окиси алюминия, косточковая крошка (орех, абрикос, персик), стеклосфера. Мягкие абразивы используют для очистки деталей из мягких металлов и электрической изоляции. К твердым абразивам относятся: кварцевый песок, металлический порошок (частицы отбеленного чугуна размером 0,3–0,8 мм, твердостью НRC 56-68). Твердые абразивы применяют для удаления нагара, коррозии, окислов с поверхностей из черных и цветных металлов.

В условиях депо для очистки деталей мягкими абразивами (косточковой крошкой, стеклосферой) применяется установка А231 (продолжительность очистки 1–3 мин, Р = 0,4¸0,5 МПа, расход крошки 0,2–0,3 кг).

Кроме воздуха, в качестве носителя абразива может использоваться вода. В этом случае очистка называется гидроабразивной. Она может выполняться с раздельной подачей песка и воды или с предварительным смешиванием этих компонентов. Для снижения коррозии в воду добавляют антикоррозийные присадки: нитрит натрия или ингибиторы. Давление воздуха должно быть Р = 0,4¸0,5 МПа, время очистки 4–5 мин.

Сотрудники ВНИИЖТа предложили использовать данный метод для очистки турбокомпрессора от нагара при работающем дизеле. Для этого применяют установку, состоящую из инжектора и двух емкостей: с песком и водой (рис. 3.1).

Рис. 3.1. Схема установки для очистки турбокомпрессора

Порядок очистки: инжектор монтируют в выхлопной коллектор дизеля со стороны турбокомпрессора; запускают дизель и устанавливают 15-ю позицию контроллера машиниста; включают воздух; пускают воду с интенсивностью 2 кг/мин; пускают песок с интенсивностью 3 кг/мин (песок должен быть размером 0,5 мм). Общее время очистки составляет 5–6 мин.

При абразивной очистке необходимо учитывать, что чем больше масса частиц, их скорость и содержание в струе воздуха, тем интенсивней очистка. Например, при использовании абразивов из кукурузного зерна

Р = 0,3¸0,4 МПа, диаметр сопла 16–25 мм. При очистке стальных деталей песком Р = 0,2¸0,4 МПа, а из алюминия – Р = 0,1¸0,15 МПа. При очистке электрической изоляции Р = 0,6 МПа, диаметр сопла 6 мм.

Недостатки абразивной очистки: очистке подвергаются лишь те поверхности, которые попадают в зону действия струи; при неправильном выборе режимов очистки может произойти повреждение поверхности (нельзя очищать косточковой крошкой поршни дизеля, покрытые полудой или антифрикционным полимерным покрытием); сложность оборудования; большие затраты труда на установках с ручным управлением сопла; необходимость обмывки деталей после сухой очистки.

3.2. Растворы, применяемые при физико-химических

способах очистки

До недавнего времени основным средством очистки были водные растворы каустической и кальцинированной соды (щелочные), а также соляной, серной и фосфорной кислот (кислотные). Первые применяются для удаления маслянисто-грязевых и асфальтосмолистых отложений, вторые – для удаления накипи, ржавчины и окислов.

Очистка деталей каустической и кальцинированной содой имеет ряд недостатков: невысокую моющую способность, быстрое истощение растворов, плохое удержание отмытых загрязнений, которые повторно оседают на очищенной поверхности. Раствор каустика из-за высокой концентрации разрушает цветные металлы, вызывает ожог и раздражение дыхательных путей у обслуживающего персонала. После промывки этими растворами требуется дополнительный расход воды на ополаскивание деталей.

В настоящее время в отечественной и зарубежной практике очистки деталей все шире используют технические моющие средства (ТМС) на основе полученных из нефти синтетических поверхностно-активных веществ. Их применяют в виде 0,5–2,0 % водных растворов, которые не токсичны, не горючи, не агрессивны по отношению к цветным металлам, не вызывают ожогов и имеют длительный срок службы (табл. 3.1).

Технические моющие средства, проявляя ингибирующий эффект, снижают стационарные значения скоростей коррозии стали по сравнению с жесткой водой при температуре 20 °С почти в 20 раз, а при температуре 70 °С –

в 15 раз, чугуна – соответственно в 10 и 8 раз, алюминия – в среднем в 10 раз. Применение препарата Темп-100А позволяет совмещать операции очистки и пассивации деталей. Защита деталей от коррозии обеспечивается в течение 30 суток. ТМС эффективны для удаления масляных, жировых и асфальто-смолистых загрязнений, они повышают энергоемкость процессов очистки, уменьшают расход моющих средств, упрощают технологию очистки.

Однако при использовании ТМС обнаруживаются некоторые недостатки. К ним можно отнести необходимость обеспечения высокотемпературного режима обработки, что влечет за собой значительное тепло- и энергопотребление и выделение вредных испарений. Кроме этого, не все водомасляные эмульсии можно сбрасывать в канализацию без их очистки.

Для удаления асфальтосмолистых отложений и нагаров эффективней использовать растворяюще эмульгирующие средства (РЭС): трихлорэтилен, тетрахлор, этилен и др. Их эффективность в 5–15 раз выше, чем ТМС при температуре 50–60 °С, они пожаробезопасны, но токсичны.

Технологическая инструкция по применению ТМС

в локомотивных депо (ТИ – 690 ЦТ МПС)

| ТМС | Концентрация, кг/м 3 | Темпера- тура, °С | Давление, МПа | Продолжи-тельность, мин | Примечание |

| Струйная очистка | |||||

| Темп-100А Темп 2-100Д ХС-2М МС-6 Лабомид-101 | 10 – 20 | 70–85 | 0,3–0,5 | 15–30 | После промывки не ополаскивать |

| Очистка погружением | |||||

| МС-15 Лабомид-203 | 25–35 | 80–90 | – | 15–30 | – // – |

| Обмывка кузова | |||||

| ХС-2М Этнас | 10–20 | 50–60 | 0,2–0,3 | 10–20 | |

| Для очистки электрических машин | |||||

| ЭлваМЛ-80 Концентрат «Термос» | 1–2 10–20 | 60–80 55–60 | 0,2–0,4 0,2–0,4 | 10–30 10–30 | После обмывки – сушка |

3.3. Очистка струйным способом

Эта очистка осуществляется в одно-, двух- и многокамерных машинах тупикового и проходного типа (ММД-6, ММД12, ММД13), где загрязнения удаляются за счет энергии струи, направляемой на поверхность под большим давлением. Они имеют до 290 сопел диаметром 2–8 мм, через которые подается раствор под давлением 0,1–3,5 МПа. Машины оборудованы баками емкостью 6 м 3 и передвижными тележками, имеющими ход 3,9 м и скорость передвижения 0,78 м/мин. Для малогабаритных деталей и узлов целесообразно использовать машину А-328 с круглым столом диаметром 900 мм.

Для повышения эффективности и качества очистки деталей от нагара и коррозии рекомендуется новая ресурсосберегающая, экологически чистая технология с использованием моечных агрегатов высокого давления и пожаробезопасных моечных средств. Моечные агрегаты высокого давления обеспечивают:

– механизацию процесса очистки деталей при минимальных удельных затратах энергии и воды;

– бесступенчатое регулирование давления;

– возможность применения холодной, горячей воды и пароводяной смеси;

– соблюдение экологических требований;

– простоту в обслуживании и эксплуатации.

Для очистки используются моечные агрегаты, выпускаемые фирмами «Клиннет», «Керхер» или Подольским заводом «Луч», технические характеристики которых приведены в табл. 3.2.

Характеристики моечных агрегатов

| Показатели | Единица измерения | Без подогрева воды | С подогревом воды |

| Рабочее давление воды | бар | 150–250 | 120–180 |

| Расход воды | л/мин | 8–20 | 8–20 |

| Температура воды | °С | 0–60 | 60–155 |

| Напряжение питания | В | 3´380 | 3´380 |

| Мощность | кВт | 3–8 | 3–6 |

| Масса | кг | 50–100 | 160–200 |

Технологический процесс очистки деталей турбокомпрессора состоит из следующих операций:

– нанесения 10 %-ного моющего раствора (пены) на поверхность детали с помощью моечного агрегата или распылителя;

– выдержки деталей в течение 5–10 мин;

– обработки детали струей воды под давлением с использованием специальных насадок.

Концентрация моющего раствора выбирается в зависимости от степени и характера загрязнений и может колебаться в пределах от 3–5 до 20 %. Использование горячей воды (40–60 °С) значительно увеличивает эффективность очистки и позволяет снизить концентрацию раствора. Для очистки плотно скоксовавшегося нагара рекомендуется использовать водопескоструйную насадку. Для чего следует применять просеянный, сухой песок размером не более 1 мм.

Недостатки струйной очистки – большая затрата электроэнергии для создания давления и перекачки раствора, недостаточное поступление раствора в труднодоступные части, большой расход тепла.

3.4. Очистка погружением

Этим способом очищают громоздкие детали, с внутренними полостями, покрытыми накипью или коррозией. Очистку производят в ваннах с подогревом, имеющих два отделения: для выварки и ополаскивания. Очистку от нагара производят растворами Лабомид-203 или АМ-15, последний целесообразно применять для очистки фильтров.

Очистку от накипи выполняют в растворе соляной кислоты (8–10 %) с добавлением уротропина (0,04 %) при температуре 40–50 °С в течение

10–20 мин. После очистки деталь необходимо промыть водой с хромпиком или известковым молоком.

Очистку от коррозии производят в растворе серной кислоты (20 %) с добавлением экстракта ингибитора (5 %). Для очистки топливной аппаратуры содержание кислоты снижают до 10 %, а содержание экстракта ингибитора увеличивают до 10 %. Перед очисткой деталь необходимо промыть щелочным раствором с температурой 15–25 °С. Очистка раствором производится при температуре 60–70 °С в течение 15–30 мин. После очистки деталь промывают горячей водой.

Очистку погружением можно усилить с помощью ультразвука. При распространении ультразвука в жидкости возникает переменное звуковое давление, амплитуда которого достигает несколько МПа. Под действием этого давления жидкость попеременно испытывает сжатие и растяжение. Растягивающие усилия в области разрежения волны приводят к образованию в жидкости разрывов, т. е. мельчайших пузырьков, заполненных газом и паром. Эти пузырьки называют кавитационными, а само явление – ультразвуковой кавитацией. Следующая за разрежением фаза сжатия приводит к захлопыванию большей части пузырьков. При этом возникает ударная волна, развивающая большое давление. Если на ее пути возникает препятствие, то она стремится его разрушить. Поскольку кавитационных пузырьков много и захлопывание их происходит десятки тысяч раз в секунду, кавитация может сделать значительные разрушения. Комплексное использование ультразвуковой очистки и современных ТМС позволяет хорошо очищать детали при относительно низких температурах (45–65 °С), при многократном использовании водного раствора. Ультразвуковая очистка позволяет очистить детали, имеющие микроскопические полости и каналы, промывать которые традиционной технологией практически невозможно. К таким узлам можно отнести форсунки и топливные насосы дизеля, сетчатые и щелевые фильтры, коленчатые и распределительные валы и т. д. Этот способ является самым эффективным при подготовке к дефектоскопии. Он удаляет окисную пленку, нагар, коррозию, жировые отложения, металлическую и неметаллическую пыль. Ультразвук следует применять в тех случаях, когда необходимо обнаружить очень мелкие дефекты длиной

2–3 мм и менее при ширине раскрытия до 1 мм.

Дата добавления: 2015-10-19 ; просмотров: 3212 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник