- ТЕМА 2.3 ОРГАНИЗАЦИЯ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ НА ПРОИЗВОДСТВО РАБОТ

- Состав технологического процесса на комплекс работ (ремонт пути).

- Технологический процесс ремонта пути

- Определение основных параметров технологического процесса ремонта железнодорожного пути. Схема формирования хозяйственных поездов. Проектирование подготовительных, основных и отделочных работ. Перечень потребных машин, механизмов и путевого инструмента.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

ТЕМА 2.3 ОРГАНИЗАЦИЯ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ НА ПРОИЗВОДСТВО РАБОТ

1. Организация ремонта пути

2. Типовые и рабочие технологические процессы

Организация ремонта ЖЕЛЕЗНОДОРОЖНОГО пути

Для улучшения организации и технологии работ, снижения времени занятия перегона путевые работы делятся на подготовительный, основной и заключительный период.

В подготовительный период производят:

— проверку состояния пути с необходимыми обмерами и нивелировкой.

— доставку необходимых материалов

— добивку костылей, обрезку длинных концов шпал, регулировку зазоров, перестановку путевых знаков иными словами производят подготовку пути и отдельных его элементов к выполнению основных работ:

— доставку машин и оборудования к месту работ.

В основной период производят все работы, которые входят в основной состав работ, определяющий вид ремонта.

В отделочный период выполняют работы обеспечивающие состояние пути, отвечающее требованиям технических условий.

При разработке технологических процессов необходимо придерживаться некоторых общих принципов:

1. При выполнении работ в «окна», для уменьшения их влияния на движение поездов все работы распределяются по периодам (подготовительный, основной и отделочный). Подготовительные и отделочные работы выполняются, как правило без закрытия перегона. Основные работы выполняются в «окно» на закрытом перегоне.

2. При расчетах затрат труда на выполнение отдельных работ необходимо учитывать время на переходы в рабочей зоне и на пропуск поездов.

3. При составлении тех.процесса необходимо придерживаться определенной последовательности в выполнении путевых работ. Например работы по регулировке зазоров закладывают до работ по выправке пути, рихтовку выполняют перед перешивкой пути, смену шпал перед выправкой пути. это делается с целью уменьшения затрат труда и ликвидации неоправданной повторяемости отдельных операций.

При составлении технологического процесса существенное значение имеет выбор методов и способов производства работ.

При комплексном методе все основные работы выполняются одновременно в «окно».

При раздельном методе последовательно выполняются операции входящие в комплекс. Например, сначала сплошь меняют рельсы, затем шпалы и т. д.

При поточном способе — все операции входящие в состав отдельной работы выполняются в одном темпе, равном темпу ведущей операции, за которую принимается механизированная и трудоемкая. При этом способе увеличивается производительность труда, т.к.более квалифицированных рабочих можно поставить на наиболее ответственные и сложные операции, при этом способе меньше требуется инструмента, создаются лучшие условия контроля качества выполняемых работ, имеется больше возможностей механизации путевых работ. Недостаток: так как выполнение всех видов работ начинается не одновременно, а по мере освобождения фронта работ, то необходимо некоторое время на разворот работ.

При звеньевом способе — каждый рабочий или группа выполняют на своем участке весь комплекс работ одновременно по всему фронту. Этот способ применяют на простейших (1-3 операции) работах.

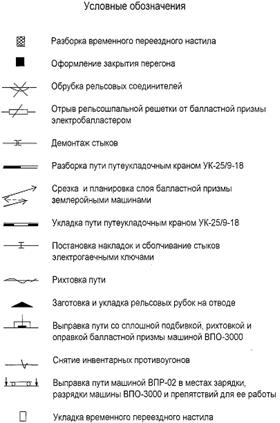

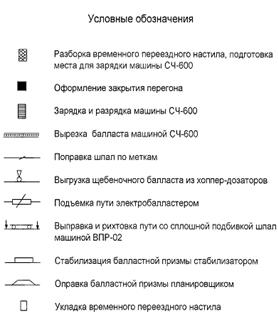

Технологический процесс обычно представляется в виде двух основных графиков: графика основных работ в «окно» и графика распределения работ по дням. В графиках отражается перечень и последовательность выполнения отдельных операций, указывается потребный состав бригад на каждую операцию.

Графики бывают горизонтальные и вертикальные. Горизонтальные применяют для работ, которые выполняются в одном месте, например на стрелочном переводе, ИССО. На таких графиках напротив наименования работы горизонтальной жирной чертой отмечают время производства работы, а над ней записывают число рабочих и № бригады.

В тех случаях, когда необходимо показать ход выполнения операции не только по времени, но и по фронту работ применяют вертикальные графики. В этих графиках работу изображают наклонной линией. На графике по горизонтали откладывают фронт производства работ, а по вертикали откладывают время работы.

Разработку технологического процесса начинают с обоснования необходимости производства ремонта и определения фронта работ в «окно». Работы в «окно» выполняются поточным методом. В цепочке машин выделяется машина, определяющая темп выполнения работ. При производстве усиленного капитального и капитального ремонта пути ведущая машина – машина для смены рельсо – шпальной решетки. При усиленном среднем и среднем ремонте – щебнеочистительная машина, или работы по выправке пути перед проходом хоппер — дозаторной вертушки. Остальные работы в потоке должны выполняться в темпе ведущей машины, чтобы не сдерживать работу других машин и обеспечить своевременно открытие перегона для движения поездов. При определении численности монтеров пути колонны подготовительных, основных и заключительных работ соблюдают следующие условия:

— весь объем подготовительных, основных и отделочных работ должен быть обязательно выполнен;

— количество монтеров пути и бригадиров, занятых ежедневно выполнением работ на перегоне, во все дни недели должно быть одинаковым;

— в случае, если количество монтеров пути и бригадиров, необходимых для выполнения основных работ в «окно», оказывается больше, чем количество монтеров пути и ПДБ необходимых для выполнения подготовительных и отделочных работ, численный состав колонны устанавливается по необходимому количеству трудозатрат для выполнения подготовительных и отделочных работ, а для работ в «окно» необходимое количество монтеров пути привлекается с производственной базы или из ПЧ;

— в случае, если количество монтеров пути и бригадиров, для производства подготовительных и отделочных работ оказывается больше, чем потребность в монтерах пути для работ в «окно», состав колонны устанавливается в соответствии с трудоемкостью подготовительных и отделочных работ.

После определения производственного состава разрабатывается график распределения работ по дням, в котором должны быть отражены периодичность предоставления «окон» для производства основных работ, общий фронт развернутых работ и время нахождения участка в ремонте. При этом очередность выполнения отдельных подготовительных и отделочных работ должна устанавливаться с соблюдением следующих условий:

— фронт работ с ограничением скорости для движения поездов должен быть минимальным;

— очередность выполнения работ должна способствовать быстрейшему восстановлению скорости на ремонтируемом участке;

— выполнение предшествующей работы не должно вызывать дополнительных трудностей для выполнения последующих работ;

— выполнение последующей работы не должно вызывать снижения качества предшествующих работ.

Распределив работы по дням и участкам и определив необходимое количество монтеров пути для каждой работы, следует выполнить контроль расчетов. Ежедневный выход монтеров пути должен быть равен числу монтеров в колонне. Для этого необходимо просуммировать количество монтеров пути по каждому дню цикла. Далее вычерчивают график распределения работ по дням.

Типовые и рабочие технологические процессы

Технологический процесс – это основной руководящий документ, определяющий способ и порядок производства работ с учетом имеющейся технической оснащенности, людских и материальных ресурсов. Определяемый им способ производства работ должен обеспечивать при наименьших затратах труда и времени наиболее высокие производственные показатели.

Типовые технологические процессы разрабатываются на основе среднесетевых норм и объемов работ. Разрабатывают их ВНИИЖТ и другие проектные организации, находящиеся в ведении главного управления пути.

Рабочие процессы разрабатываются предприятиями производящими ремонт на основе типовых технологических процессов применительно к местным условиям производства работ. Они имеют те же принципиальные решения в части очередности и порядка работы, что и типовые процессы, но составлены исходя из действительных объемов (план и профиль пути, объем земляных работ и т.д.) и условий производства работ.

Рабочий технологический процесс состоит из следующих разделов:

— подробная характеристика ремонтируемого объекта до и после ремонта;

— условия производства работ;

— перечень машинных комплексов и их состав;

— ведомость затрат труда, составленная по техническим нормам;

— ведомость работы с балластом при уборке его с обочины, разработке траншей под лотки и дренажи, очистке и нарезке кюветов кюветоочистительными машинами;

— требования безопасности движения поездов и безопасности труда;

Кроме того в рабочий технологический процесс входят:

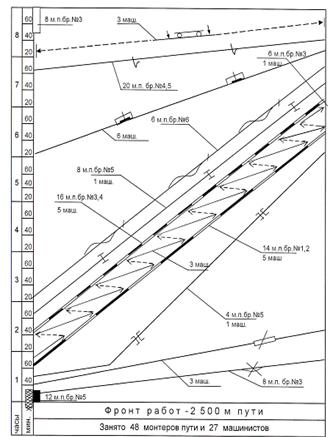

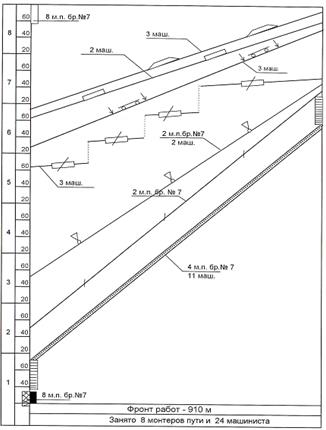

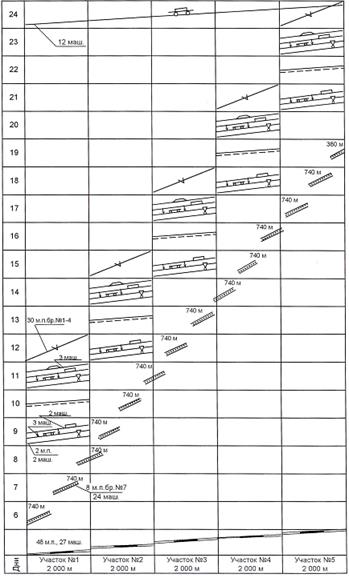

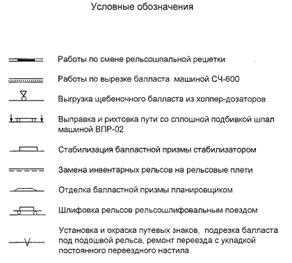

— графики производства работ в “окно” на все укрупненные технологические операции (рисунок 38,39);

Рис.38 График производства основных работ по замене рельсошпальной решетки

Рис.39 График производства основных работ по замене или очистке балласта

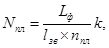

— график распределения работ по дням (рисунок 40);

Рис.40. График производства работ по дням

— технологическая схема поэтапной обработки балластной призмы (при крупных работах с балластом);

— технологическая схема расстановки машинных комплексов на участке работы;

— технологическая схема поэтапной работы при сварке плетей на длину блок-участка или перегона;

— технологическая схема поэтапной работы по очистке балласта и замене стрелочных переводов.

Источник

Состав технологического процесса на комплекс работ (ремонт пути).

К комплексу путевых работ относятся, например, капитальный, средний и подъемочный ремонт пути, при которых приходится выполнять ряд работ, отличающихся друг от друга трудоемкостью, степенью механизации и т. д.

Ведущей частью комплекса работ по ремонту пути являются основные работы, выполняемые в «окно» определенной продолжительности, так как от принятого способа их производства, фронта работ в «окно» и периодов предоставления «окон» зависит организация подготовительных и отделочных работ.

В связи с этим состав технологического процесса производства сложного комплекса работ начинается с основных работ, выполняемых в «окно», и работ, выполняемых после «окна». Затем приступают к планированию подготовительных и отделочных работ с разработкой графика распределения их по дням.

Состав технологического процесса следующий:

а) ежедневная производительность ПМС;

б) фронт работ в «окно»;

в) схема формирования рабочих поездов;

г) продолжительность «окна»;

д) ведомость затрат труда, количества рабочих и времени работы машин;

е) график производства работ в «окно» и после «окна»;

ж) график распределения работ по дням;

з) численный состав производственных рабочих ПМС и организационная структура ПМС;

123.Основные параметры технологического процесса ремонтов пути. Технико-экономические показатели техпроцесса.

К основным параметрам технологического процесса относятся: протяженность участка основных работ в окно (фронт работ), продолжительность окна и периодичность предоставления окон.

Определение фронта работ в окно

Фронта работ в окно рассчитывается по формуле:

где Q– годовой объем работ, км;

Т– продолжительность сезона летних путевых работ;

St– резерв времени на случай не предоставления окон (10% от продолжительности летних путевых работ)

Определение длин рабочих поездов

Для выполнения капитального ремонта пути необходим следующий состав машин: СЧ-600,ЭЛБ, УКразб., автогрейдер, УКуклад., ХДВ-1, ЭЛБ, ХДВ-2, ВПО, ХДВ-3, ВПР.

Длины поездов рассчитывают в соответствии с длинами отдельных единиц подвижного состава.

Поезд №1 Поезд состоит из тепловоза ТЭ-3 и электробалластера ЭЛБ-3М (подъёмка ршр):

Поезд №2 Поезд состоит из тепловозов ТЭ-3 и щебнеочистителей СЧ-600, т.к. СЧ-600 может работать на 600 метрах, определяем количество машин: 1700/600=2,83≈3 шт.

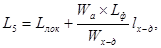

Поезд №4 Длина разборочного поезда определяется по формуле:

где Lлок – длина локомотива;

Lкр – длина разборочного крана;

Nмп – количество моторных платформ;

Lмп – длина моторной платформы;

Nпл – количество четырехосных платформ;

lпл – длина четырехосной платформы.

Количество четырехосных платформ определяется по формуле:

где Lфр – фронт работ в окно, Lфр=1,7 км;

lзв – длина звена, lзв=25м;

nп – количество звеньев в пакете, nп=4шт;

k – коэффициент учитывающий количество платформ под одним пакетом, k=2.

Длина комплекса автогрейдеров определяется по следующей формуле:

Поезд №6 Длина рабочего поезда (постановка пути на щебень- 70% от общего объема щебня), состоящего из тепловоза ТЭ3, хоппер-дозаторов ЦНИИ-ДВ3, определяется по формуле:

где Lлок – длина локомотива (Lлок=34м);

Wа – объем щебня подлежащего выгрузке (810м3 на 1км);

Wх-д – вместимость хоппер-дозатора, м3 (W=40м3);

lх-д – длина одного хоппер-дозатора, м(lх-д=10,9м).

Nхд=963,9/40=25 вагонов хоппер-дозаторов

Последнее изменение этой страницы: 2019-04-20; Просмотров: 217; Нарушение авторского права страницы

Источник

Технологический процесс ремонта пути

Определение основных параметров технологического процесса ремонта железнодорожного пути. Схема формирования хозяйственных поездов. Проектирование подготовительных, основных и отделочных работ. Перечень потребных машин, механизмов и путевого инструмента.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 27.11.2014 |

| Размер файла | 199,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

Размещено на http://www.allbest.ru

1. Определение основных параметров техноло гического процесса ремонта пути

1.1 Выбор верхнего строения пути

1.2 Суточная производительность ПМС

1.3 Определение длины фронта работ в «окно»

1.4 Определение поправочных коэффициентов

1.5 Схема формирования хозяйственных поездов

1.6 Расчет продолжительности «окна»

2. Проектирование органи зации работ и технология работ

2.1 Условия производства труда

2.2 Объем работ и затраты труда на фронт работ в «окно»

2.3 Организация работ

2.4 Проектирование подготовительных работ

2.5 Проектирование основных работ в «окно»

2.6 Проектирование основных работ после окна

2.7 Проектирование отделочных работ

2.8 Определение производственного состава ПМС

2.9 Потребность материалов на 1 км пути

2.10 Перечень потребных машин, механизмов и путевого инструмента

Значение и роль железнодорожного транспорта в народном хозяйстве определяет его зависимость от экономического положения страны.

Устойчивые тенденции снижения объема промышленного производства за последние годы, нарушение хозяйственных связей, сложная денежно-кредитная политика и другие общеэкономические проблемы отразились на технико-эксплутационном состоянии и экономике железнодорожного транспорта. Железнодорожный транспорт составляет основу транспортной системы России. Он призван во взаимодействии с другими видами транспорта своевременно и качественно обеспечивать во внутреннем и в международном железнодорожном сообщениях потребности населения в перевозках. Железные дороги России перевозят почти 90 % грузов и более 30 % пассажиров, они были и остаются самым главным видом транспорта они объединяют в единое целое города и села, промышленность и сельское хозяйство нашего государства.

Государство осуществляет регулирование и контроль за деятельностью железнодорожного транспорта, развитие его материально-технической базы, а также удовлетворяет основные потребности в составе государственных нужд.

Железные дороги России занимают первое место в мире по протяженности электрифицированных линий; второе место — по эксплуатационной длине железных дорог; третье место — по перевозкам грузов и по перевозкам пассажиров.

Железнодорожный транспорт состоит из многих взаимодействующих между собой и взаимозависящих друг от друга отраслей, которые составляют в целом единую систему.

Достоинство железнодорожного транспорта:

— массовость и ритмичность перевозок;

— сравнительно низкая себестоимость перевозок;

— возможность сооружения железных дорог в нужных направлениях;

Среди служб железнодорожного транспорта путевое хозяйство является одной из главнейших отраслей. На долю путевого хозяйства приходится около 51% всех основных средств железных дорог и более 20% общей численности работников железнодорожного транспорта. Путевое хозяйство включает железнодорожный путь и комплекс хозяйственных предприятий и производственных подразделений, предназначенных для обеспечения нормальной работы железнодорожного пути и проведения его планово-предупредительных ремонтов. От состояния пути зависят допускаемые скорости движения поездов, допускаемые нагрузки на оси колес, следовательно, от состояния пути зависит пропускная и провозная способность железнодорожных магистралей, а также безопасность движения поездов.

Для обеспечения безопасности и бесперебойности движения поездов с установленными скоростями железнодорожный путь должен находиться всегда в исправном состоянии и соответствовать Правилам Технической эксплуатации железных дорог Российской Федерации.

В силу важнейшего значения путевого хозяйства ему уделяется большое внимание. За последние годы выполнены значительные работы по усилению и совершенствованию путевого хозяйства, основными направлениями, которых стали увеличения мощности пути, усиление искусственных сооружений и земляного полотна, повышение оснащенности путевого хозяйства современными машинами, механизмами и автоматизация путевых работ, расширение ремонтной базы, совершенствование путевым хозяйством.

Развернутая длина главных путей в России превысила 125 тысяч километров, протяженность бесстыкового пути 30% главных путей, протяженность путей с термоупроченными рельсами-76% главных путей.

Для обеспечения нормальной работы железнодорожного пути и его ремонта на транспорте существует комплекс хозяйственных формирований. Ведущая роль принадлежит дистанциям пути (ПЧ) и путевым машинным станциям (ПМС), так как непосредственно от их деятельности зависит провозная и пропускная способность железной дороги, обеспечение безопасности движения поездов.

Основой введения путевого хозяйства является текущее содержание и современные ремонты пути.

1. Определение основных параметров технологического процесса ремонта пути

1.1 Выбор верхнего строения пути

Виды ремонтно-путевых работ и нормативная периодичность их выполнения зависят от класса пути, групп ы, категории пути и пропущенного тоннажа в млн. брутто. Для звеньевого пути норма периодичности капитального ремонта пути 600 млн. т. брутто, В курсовом задании пропущенный тоннаж на перегоне составляет 680 млн. т. брутто. По моему участку за год проходит 70 четн т-км брутто, следовательно принимаем тяжелый тип количество негодных скреплений -40%. Капитальный ремонт пути предназначен для полной замены путевой решетки, собранной из новых материалов верхнего строения пути, сопровождаемой очисткой щебня на глубину более 40 см. или заменой других видов балласта. При производстве верхнего строения пути т. е. рельсы типа Р65, балласт щебеночный, шпалы железобетонные. Кроме этого имеются и дополнительные критерии назначения капитального ремонта пути: это количество негодных шпал 10%, капитального ремонта пути укладывается бесстыковой путь с железобетонными шпалами. Балласт щебеночный, только твердых пород. Вместо балластной подушки под балластом может устраиваться защитный слой из геотекстиля, пенополистирола или щебня мелких фракций. Толщина слоя балласта в под рельсовой зоне без учета балластной подушки 40 см, ширина плеча балластной призмы 45 см, толщина балластной подушки 20 см, минимальная ширина обочины земляного полотна 50 см.

1.2 Суточная производительность ПМС

Суточная производительность путевой машиной станции определяется по следующей формуле:

где Q- годовой план капитального ремонта ПМС,

Т- число рабочих дней;

t- резерв на непредвиденную потерю времени, принимаем 0,1 T.

После преобразования формула примет вид:

Плановое задание ПМС+69 км, число рабочих дней Т=166.

Суточная производительность ПМС=69000/166=415 м

По технологическому процессу 415м. Принимаем суточную производительность 415 п.м.

1.3 Определение длины фронта работ в «окно»

Согласно задания: периодичность предоставления «окон» 1 раз в пять дней, т.е. n=5, тогда фронт работы в «окно»

Определяем количество «окон» для выполнения годового плана капитального ремонта пути.

1.4 Определение поправочных коэффициентов

Типовые технически обоснованные нормы времени (чел/мин), которыми пользуются при разработке технологических процессов ремонтов пути, не учитывают затрат рабочего времени на переходы в рабочей зоне, на отдых после каждого часа работы и пропуск поездов. Этот расход рабочего времени учитывая поправочными коэффициентами. Поправочные коэффициенты определяются по формуле:

Т — продолжительность рабочей системы (492 минуты),

t — потери рабочего времени.

В свою очередь, t=t1+t2+t3,где t1 — время на переходы в рабочей зоне (15 минут) на весь рабочий день независимо от ограждения); t2 — время на отдых (5 минут) после каждого часа работы, кроме предобеденного и послеобеденного (t2= 5(8-2)+ 30 минут); t3 — время на пропуск поездов, зависящие от вида ограждения места работ сигналами Т=15+30+t3=45+t3(мин)

Источник